退役光伏组件回收利用技术现状

2023-03-09冯家荣赵晓琳

冯家荣 赵晓琳

江门市固体废物处理服务中心 广东 江门 529000

引言

随着能源紧张、环境污染、气候变化等问题日益突出,以太阳能为代表的新能源行业快速崛起,在过去的十年中,光伏市场呈指数型增长,根据国家能源局的统计,截至2021年底,我国新增光伏发电并网装机容量约53GW,我国光伏发电并网装机容量达306GW,突破3亿kW大关,连续7年稳居全球首位。其中分布式光伏装机达到107.5GW,突破1亿kW。同时,国际能源机构一组预测数据显示,2030年,全球光伏组件回收将达800万t左右,迎来回收大潮。2050年,全球会有将近8000万t的光伏组件进入回收阶段。其中,中国将在2030年面临需要回收达150万t的光伏组件,在2050年将达到约2000万t。

这些光伏组件设计寿命约为25年,但因气候条件等外部因素影响会加速电池转化效率的降低甚至失效,随着光伏面板产品的快速更迭,目前安装的第一批太阳能电池板中有相当一部分已经需要退役,退役后兼具资源和环境危害双重禀赋,如果利用不好或处置不当,不仅会对战略资源造成浪费、影响行业可持续发展,也会对生态环境造成威胁。其中含有的Pb、Cd等重金属易威胁生态环境和人类健康,同时,退役光伏组件中含有大量有价资源,除了玻璃、硅、铜、铝等有价值组分外,还包含银、铟、镓等稀有金属。对退役光伏组件采用合适的资源化利用技术,不仅可以缓解半导体材料资源供应短缺的风险,降低能源消耗和生产成本,还有助于预防金属镉、铅等有害物质释放到环境中,避免环境污染和对人类健康的威胁。因此对退役光伏组件的有效处理亟须深入研究。

1 国内外光伏组件回收处理政策现状

过去数年,韩国、日本和来自欧盟的一些国家在光伏组件回收产业化问题上布局较早。值得借鉴的是,欧盟于2014年正式将光伏组件纳入“报废电子电气设备指令”(即“WEEE指令”),还通过“PVCYCLE”和“CERESCYCLE”回收组织负责处理废旧光伏组件。2017年,又进一步颁布了针对光伏组件回收的欧盟标准,并建设了化学法示范线和物理法/化学法综合示范线。

我国退役光伏组件回收市场起步也并不晚。“十二五”规划期间,我国光伏组件回收工作便已经开启。近两年,我国先后发布了两项国家标准——《建筑用薄膜太阳能电池组件回收再利用通用技术要求》(GB/T38785-2020)和《光伏组件回收再利用通用技术要求》(GB/T39753-2021)。而且光伏组件的判废标准也很快就会出台。

另外,中国绿色供应链联盟光伏专委会联合相关企业和院所,已成立了非营利性组织“光伏回收产业发展合作中心”,以开展光伏回收产业市场培育工作。

进入“十四五”规划时期,我国在废弃光伏组件回收问题上越来越重视,也在相关政策中频频提及,但是专项政策仍相对空白,有关部门正加紧制定。江华提出3点建议:第一,目前我国有完善的针对废弃电器电子产品回收处理的政策体系,类似欧盟可推动废弃光伏组件纳入,采用《废弃电器电子产品回收处理管理条例》统一管理。当然,也可以出台专项政策。第二,明确针对废弃光伏组件回收处理的细则,包括回收主体责任、处理企业的资质认定等。第三,完善相关标准体系[1]。

2 光伏组件的组成部分

光伏组件主要由玻璃、背板、电池、铝边框、EVA、铜焊带和接线盒等组成,光伏组件之间由铜焊带连接,电池表面的绝缘封装材料通常采用乙烯-醋酸乙烯共聚物(EVA)来黏合电池、表面玻璃板及背板。图1为光伏组件的结构图。

图1 为光伏组件的结构图

光伏组件各组成部分的多数材质(玻璃、铜、铝、硅、银、镓、铟等)可回收利用。典型光伏组件的主要成分见表1。在典型的光伏组件中,铝边框和玻璃质量占组件质量的75%以上,两者在光伏组件中的含量稳定,回收利用比较容易,价值也较高,是组件回收的目标之一。

表1 典型光伏组件的成分(%)[2]

光伏电池为光伏发电系统的底层核心组件,按使用材料差异分为晶硅电池和薄膜电池两大类,前者占据主要市场份额,后者受益于光伏建筑发展渗透率有望提升。其中晶硅光伏组件由于技术成熟度最高,性价比最优,一直占据着光伏市场的主导地位,近来更是达到近95%以上,未来晶硅光伏组件市场的主导地位依然会继续保持。

3 退役光伏组件回收利用技术

退役光伏组件的回收处理流程主要包括组件拆解分离和有价金属回收两大步骤。

3.1 退役光伏组件的拆解分离

退役光伏组件拆解分离的关键是如何绿色、高效的破坏EVA胶膜,进而回收铝框架等组件和金属。目前,国内外对退役光伏组件的拆解分离技术主要包括:物理法、热解法、化学法、复合法。

3.1.1 物理法。物理法可也称为机械法,主要是通过机械方式将光伏组件中可直接回收的部分,如玻璃、太阳电池切割成小块或研磨成粉末后,进而剥离EVA膜并回收有价组分。物理法包括机械破碎法和高压脉冲破碎法。

3.1.1.1 机械破碎法。光伏组件中的EVA封装塑料一般可以采用刀式或叶片式转子破碎机,先将光伏组件用切割机切小块,然后通过多次破碎,筛分得到不同尺寸不同成分的破碎粉体。

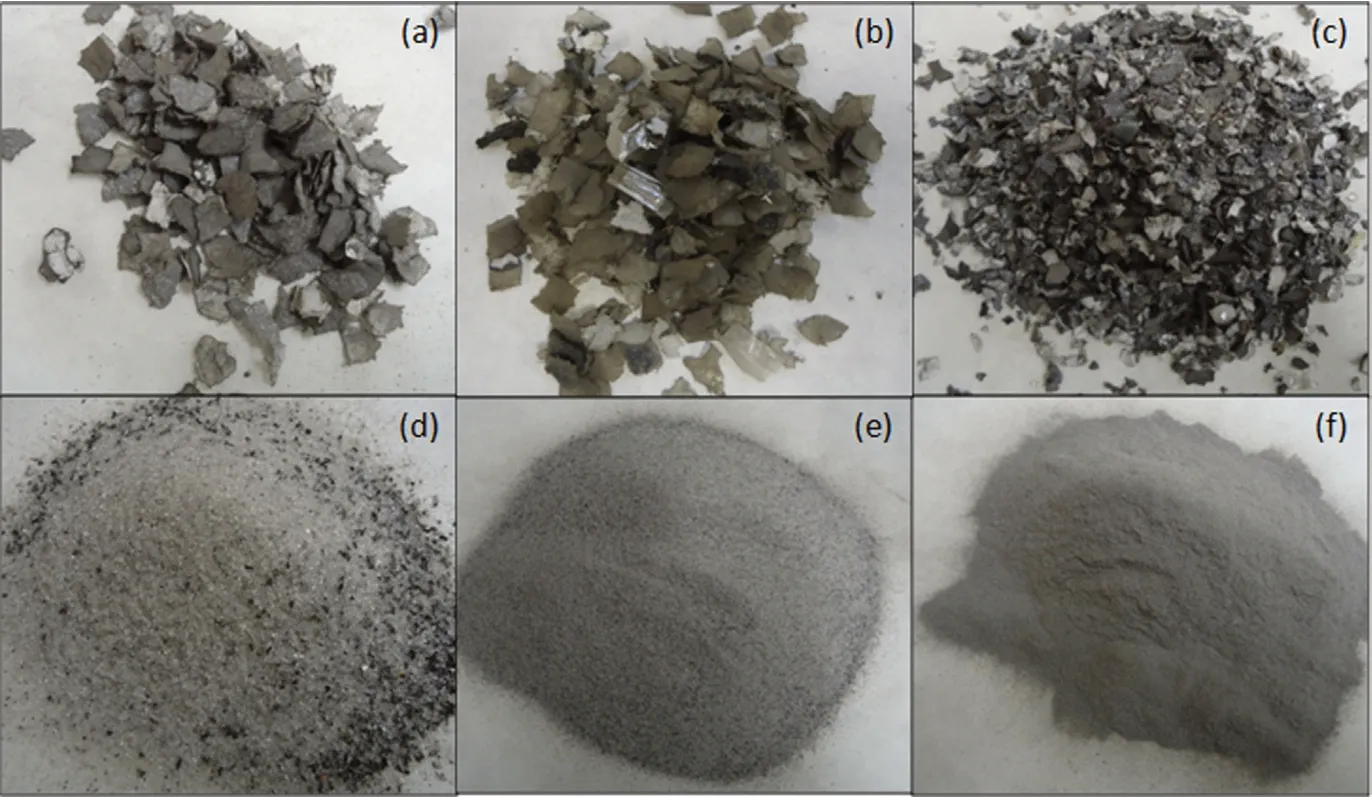

GRANATA等[3]将晶硅和CdTe光伏组件的铝边框及接线盒拆除后,使用切割机将晶体硅和CdTe光伏板光伏组件切割成片状,然后将其投入双叶片转子式破碎机中,再将破碎后的残渣投入锤式破碎机中,最终使用不同口径的过滤网将不同材料进行分离,分离出的材料如图2所示。结果表明,两种物料的拆解率分别达到70%~75%,80%~85%。

图2 经过破碎分选处理后,不同口径分离出的材料

Berger等[4]首先对薄膜光伏板(CdTe和CIS)进行高温预热处理,然后利用湿式和干式混合机械工艺对其进行拆解,最终拆解效率可达80%,并可完整地回收玻璃片。与单一机械方式相比,采用混合机械的方式可获得粒度较小的物料,有利于后续的金属回收。

机械粉碎法的优点是回收成本较低,且玻璃的回收率很高,但缺点是回收效率低,分离效果差,后期分离难处理硅料和贵金属并未得到有效回收。

3.1.1.2 高压脉冲破碎法。高压脉冲破碎(HVF)是将光伏组件放入水中,然后短时施加高压(几千伏)脉冲,组件介电击穿产生放电形成冲击使组件破碎。与传统的机械粉碎相比,HVF可以很容易地释放出含金属矿物,HVF不仅可以完全破坏组件,而且可以将目标金属元素集中在一定的粒径范围内,为分选和回收利用提供了良好的条件。

Bai-PengSong[5]等利用HVF处理典型的多晶硅光伏面板。实验得出HVF的最佳条件是160kV,300个脉冲后消耗192.99J/g。破碎过程中,在组件内部形成穿透圆孔,表面有树枝状放电痕迹和溅射金属。高压脉冲破碎示意图见图3。相对较少的金属(铝除外)被确定在1~5mm之间。超过95%的铜和约96%的银集中在破碎产品中。

图3 高压脉冲破碎示意图

3.1.2 热解法。通过在空气和氮气气氛中热解可以去除EVA,实现玻璃和电池的拆分,先将退役晶硅光伏组件切割成小块,然后放置于马弗炉中,以500℃加热,同时向炉中通入氮气;EVA在高温环境下裂解,充分燃烧碳化,产生的废气通入乙酸中,然后作为废液处理,实验证明,以上述方式加热1h后,99%的聚合物会裂解。将焚烧完的组件的玻璃、电池、焊带等材料进行分离。具体工艺流程如图4所示[6]。

图4 热解法流程图

热解法对玻璃和电池的回收完整率高于其他方法,化学物质产生量较少,材料的回收纯度及回收率较高,缺点是回收能耗较高,处理过程包含物理化学过程较烦琐,废气难处理。

3.1.3 化学法。化学法采用化学溶剂将胶膜溶胀或溶解,获得各组分分离的效果。具体包括无机酸溶解法和有机酸溶解法,根据采用的溶剂不同,又有多种操作方式。可以采用单一酸或混合酸在特定的反应温度及反应时间下溶解组件层压件中的EVA,使层压件的各层分开,从而达到分类回收的目的。无机酸溶解法一般使用硝酸和过氧化氮混合酸。有机酸溶解法一般使用三氯乙烯、甲苯、邻二氯苯等,以达到分离层压件的目的。Doi等[7]利用三氯乙烯处理EVA胶膜,结果显示,在80℃下经过一周的浸泡,EVA胶膜完全被三氯乙烯溶解。利用有机溶剂使EVA或POE膨胀,使用化学溶解法,能够得到完整的硅片,而且硅的回收率一般可以达到90%以上,但是化学溶剂的消耗量过大且反应周期长,针对反应周期长方面,ShengPang[8]等人针对采用化学方法分离光伏板耗时较长的问题,提出了一种利用微波强化EVA薄膜膨胀实现光伏板高效分离的新技术,该技术基于光伏板不同成分对微波的吸收和热膨胀系数的差异,以及相似相容的原理。得出了以浓度为4mol/L的三氯乙烯为溶胀剂,当反应温度为70℃、固液比为50g/L时,反应2h能完全分离出光伏板。但是,仍然存在产生的废液难处理,对环境造成危害,同时也存在有机物溶胀压迫电池片导致电池片破裂。因此想要大规模应用还是有一定的难度。

3.1.4 复合法。基于物理法、热解法与化学法的利弊,目前已有多项研究探讨了一系列复合处理技术。

Pagnanelli等[9]采用机械破碎和热处理的方法处理光伏组件,得出结果,经过机械破碎,粒径0.4~1.0mm的物料可直接回收;粒径大于1.0mm的物料需进行热分解处理,使EVA膜与玻璃碎片分离;粒径小于0.4mm的物料可通过化学溶解金属并回收玻璃碎片。Kang等[10]提出了一种结合了化学法和热解法的复合工艺。先用甲苯溶解大部分EVA,回收了面板中的玻璃组分,然后在600℃温度下用热处理分解残留的EVA,最后用酸蚀刻处理去除金属杂质以回收纯硅。

采用复合法可以处理不同种类的光伏组件,而且可以处理光伏板中不同粒度的组件,使废料得到充分利用,回收率可高达90%。具有废料利用率高、回收效果好等优点。

3.2 有价金属的回收

当退役光伏组件的各组件经过拆解分离步骤分离后,则需要对电池片中有价金属进行回收,如铜、银、稀散金属等回收。电池片中有价金属的分离回收主要分火法和湿法两大类。

3.2.1 火法处理法。Gustafsson等[11]采用高温氯化反应,用氯化铵作为氯化剂对铜、铟和镓进行分离。以这种方式可回收质量分数(97.2±2.3)%的镓和(93.6±21)%的铟。碲的回收一般是让CdTe组件机械分离与热解之后,将电池碎片置于400°C以上的含氯气氛中,在蚀刻反应过程中产生的气态CdCl2和TeCl4在冷表面上作为沉淀物单独冷凝,通过精炼可获得半导体级碲。Lee,Jin-Seok等[12]通过火法从废弃光伏组件的光伏带(PV带)中回收金属合金和铜,研究表明:在高温700°C至800°C的温度范围内,焊带外包氧化层经还原性气体(CH4)气氛还原得到金属合金,Pb-Sn合金为液态从悬垂焊带脱落,获得高纯铜。

3.2.2 湿法处理法。湿法是通过酸碱刻蚀、溶解、沉降等获得高纯硅片以及铜、银等高价金属盐,或者进一步通过萃取、浸出、电解等工艺得到纯度高的有价金属。王浩等[13]利用酸浸法回收分离废晶硅电池片中的铝和银,首先用盐酸浸泡废弃光伏面板去除铝背场,得到的含铝酸液调节PH陈化得到氢氧化铝浮沫,去铝电池片再用稀硝酸浸泡得到含银酸液,加入饱和食盐水或浓盐酸得到氯化银沉淀,投加适量的还原剂最终得到银粉。该研究,该方法利用盐酸和硝酸不同性质对电池片上的银和铝进行分类浸提处理,可以有效提高银的回收率。殷亮等[14]采用“氧化酸浸-酸洗-粗碲”的工艺流程从薄膜光伏碲锌镉废料中回收碲,采用盐酸加氯酸钠浸出碲锌镉废料并控制浸出条件:液固比4∶1,温度85℃,盐酸浓度2.5mol/L。粒度0.12~0.15mm,氯酸钠加入量为0.2,可以得到99%的粗碲,回收率达到95%以上。具有工艺简单,流程短,不用经过亚硫酸钠还原就可以回收废料中的碲。Zimmermann等[15]将CIGS组件进行酸浸出,采用纳滤膜过滤浸出液,再采用进行选择性萃取获得铟,95%的铟可被萃取到D2EHPA相。

4 结论与展望

退役光伏组件的拆解分离方法主要为物理法、热解法和化学法,其技术各有利弊,针对物理法分离效果差、热解法能耗高、化学法废液难处理等问题,复合法成为处理退役光伏组件的新方法。

退役光伏组件的有价金属回收方法主要为火法及湿法,均可对有价金属进行综合回收,针对不同的有价金属选择不同的回收方法。

退役光伏回收产业的发展需要国家出台相关政策支持鼓励科技研发和技术攻关;明确通用技术标准及判废标准;发布技术指南和实用技术目录;同时在回收渠道、回收资质、政策补贴、环境监管等方面,出台相关政策法规,确保退役光伏组件得到绿色处置和高效回收。

在全球碳中和的大背景下,光伏组件的需求剧增,回收退役光伏组件的市场空间巨大,亟待开发成熟有效的退役光伏组件回收利用技术,实现退役光伏组件的循环再生。