筒式烘丝机的不同操作模式及影响因素分析

2023-03-09刘威作

刘威作

四川中烟工业有限责任公司什邡卷烟厂 四川 德阳 618000

引言

国内外烟草工业对叶丝、梗丝干燥处理的工艺方法主要为筒式干燥、气流式干燥和隧道式干燥三种[1]。对筒式干燥而言,叶丝的干燥采用饱和蒸汽为加热介质(或媒介)对载体进行加热,其干燥过程多以筒体加热为主、热风加热为辅,通过传导对流的方式实现对叶丝的干燥。近年来,因筒式烘丝设备进厂时不存在厂家人员“手把手”教学环节,以致各厂人员对过程控制把握程度存在有一定差异。

1 筒式烘丝机基本结构与控制原理

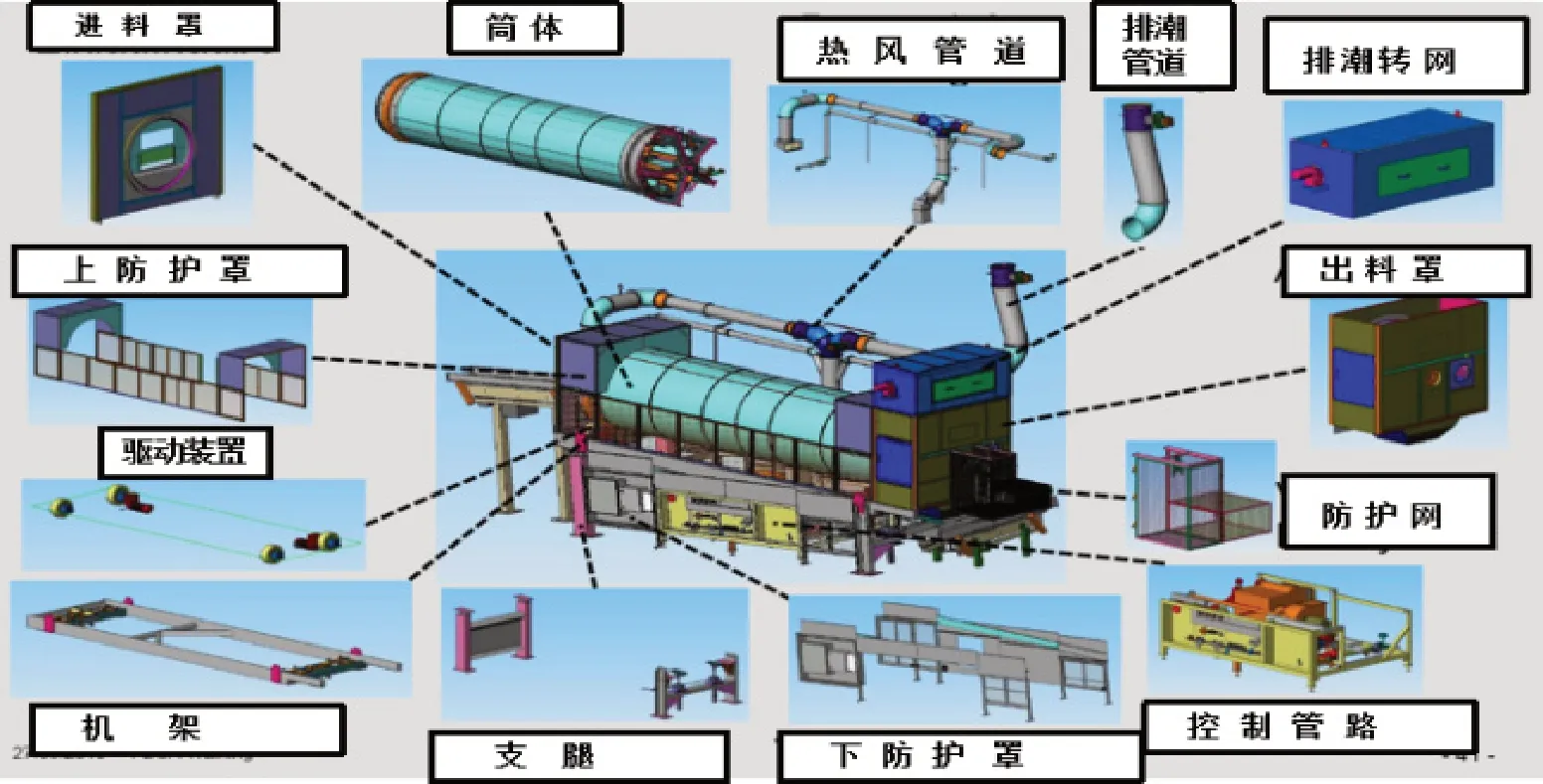

烘丝机是对烟丝进行干燥处理的同时改善和提高叶丝的感官质量,提高填充能力和耐加工性,以满足卷烟工艺的要求。什邡厂制丝线目前采用的是KLD-2-2Z型顺流式薄板筒式烘丝机,其结构如图1所示主要由前室、进料罩、筒体、热风管道、排潮管道、排潮转网、驱动装置、机架、控制管路、防护装置等组成[2]。

图1 筒式烘丝机结构

烟丝的干燥去湿是水分从内部蒸发向周围空气扩散的过程,生产时烟丝经过SX-增温增湿后由进料振槽送至筒体内部,由于烘丝筒体前室位置与后室水平面之间形成3°左右的锐角,所以随着筒体的旋转烟丝不断抛落下滑并由高的一侧向低的一测流出;其中炒料板与筒体之间存在有一定的夹角而筒体出料端、分配器又与旋转接头连接,所以饱和蒸汽从旋转接头进入分配器通过分流的方式作用于各个热交换板,烟丝在筒体圆形干燥空间内与热风充分接触,在热能的作用下达到烘丝的目的[3-4]。其中,KLD-2Z烘丝机为分段区域温度控制,可实现更为稳定的烟丝出口水分,控制该设备的烟丝提升炒料板采用30°倾角设计,延长了物料在提升板上的停留时间,保证物料均匀干燥,干尾量约为批次的0.2%。

2 问题描述

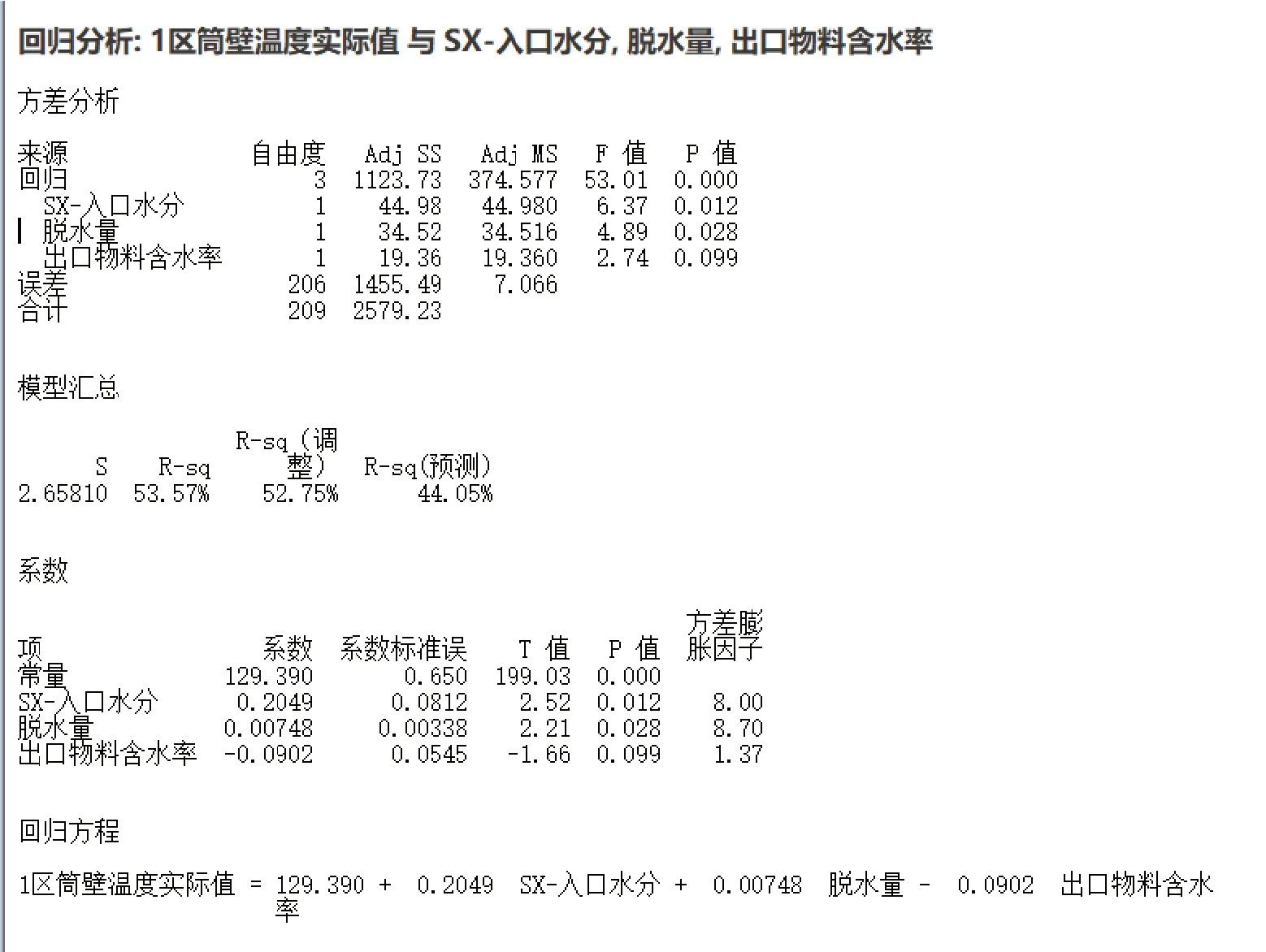

此前,烘丝机的过程控制主要是根据人机画面所示数值调整干燥机1、2区温度区域薄膜阀开度CV值来实现,为确保筒壁温度及加香水分的稳定持续人为干预,误操作下会造成指标的判异带来生产批次降级或报废处理;同时批次指标判定存在有数采标偏值大、CPK偏小等缺点。对批次生产数据进行回归分析后如图2所示,可能受人为控制的影响R-sq相对较低,同时以娇子(五粮醇香)烟丝为对象进行测试。

图2 筒壁温度相关性回归分析

3 调整后影响因素分析及控制方法

KLD-2-2Z烘丝机为前、后两馈PID模糊控制调节,烘丝机的控制系统主要由模糊控制器、被控对象、检测模块和反馈部分构成,其运作流程也是从选定输入量到转化识别再到推理决策、控制输出;当烘丝出口未检测到物料时只有前馈参与计算,待出口部位检测到物料后参与后馈计算,实现闭环控制。

3.1 筒式烘丝机计算公式

实际筒温(计算值)=设定筒温+前馈温差计算值+反馈温差计算值

前馈温差计算值=(实际脱水量-设定脱水量)×CK值

后馈温差计算值=(出口水分偏差值CV×2-100)×K-factor×CK值×水分控制独立性

实际脱水量=筒入口实际进料量(sirox水分增加后的物料流量)×(进料实际水分-出口水分设定值)÷出口水分设定值

CK(干燥因子)=△实际筒温÷△实际脱水量×2

其中,实际筒温(压力换算值)是通过进筒蒸汽压力按照饱和蒸汽所计算的。

3.2 测试方法描述

薄板烘丝机采用模块化设计,生产前操作人员需要转换牌号通道并保证生产条件满足该批次生产要求,烟丝生产初期操作人员无须调节控制面板,脱水量会随入口物料含水率、物料流量及出口水分的变化而变化;待后馈参数完全参与计算后脱水量、筒壁温度、最终水分额定值趋于稳定(物料累计量大约350kg左右),操作人员可以凭借工艺标准和往期经验适当对最终烟丝水分值和实际脱水量进行调整来改变筒温设定值,而后待完全稳定可将干燥区温度区域1、2和最终水分转化为本地控制即实施“锁定”,全程无须动作只实施监护即可[5]。

需要注意的是:筒壁温度设定值,其设计值与实际筒壁温度的差异越小,过程控制越稳定;设定脱水量和实际脱水量,两者之间差异越小,前馈温差越小,筒壁温度波动较小;来料水分和出口水分,两者之间的差值波动越小,脱水量的变化越小,筒壁温度波动就越小;除脱水量与出口水分设定值的变化互受影响外,两个数值任何一个变动都能够对筒温造成一定的影响;即通过关联前后水分,调整最终水分额定值及设定合适的除水标准工作点(调高TT1最终水分额定值时,烘丝机筒壁温度降低;微调时:增大除水标准工作点的大小可以降低烘丝机筒壁温度值)。

3.3 影响批次判定的因素

在生产中入口物料含水率、蒸汽压力、物料流量、出口水分等参数的稳定对烘丝机的控制尤为重要。KLD-2Z滚筒式为分段区域温度控制,在不同的加热区域设有不同的蒸汽接口,将一个筒体分为不同的温度反映区域(也可不分区),可根据工艺需求进行控制,以达到不同分组模块而采用不同处理温度的目的(在生产中为保证整个干燥过程中热风温度的恒定,一般采用蒸汽稳压后恒流量供应)[6]。

来料流量与入口含水率的稳定是保证烟丝正常加工的必要条件。制丝环节中卷烟工业均会将烟叶暂贮于贮叶柜中进行水分平衡,储叶柜中的烟叶经过若干个小时后由输送装置经切丝处理到达仓式,过程中设备故障停机及正常启停都会对入口含水率指标情况造成一定的影响,经验表明入口物料含水率的大小直接影响筒壁温度的高低,含水值主要受加料工序出口水分和贮叶时间的影响,一定条件下贮叶时间越长水分显示值越高[7]。

生产前操作人员需提前对排潮滤网及烘丝设备的冷凝水排放情况进行确认,避免因此问题造成筒壁温度的波动影响出口水分。

在生产中为保证整个干燥过程中热风温度的恒定,需采用蒸汽稳压后恒流量供应。此方式是通过温度传感器对热风温度进行检测的同时将电信号传输到PLC中与设定值进行比较,从而控制风门的开度,调节冷热风量之间的掺配比例;经减压阀稳压后流经旋转接头对蒸汽的流量进行调节,在恒温跟踪控制中保证筒体干燥温度;而筒壁温度一方面是按照饱和蒸汽计算的蒸汽温度作为实际筒温,另一方面根据检测到的物料流量参与闭环控制,来达到出口含水率满足设计的要求。

4 效果验证

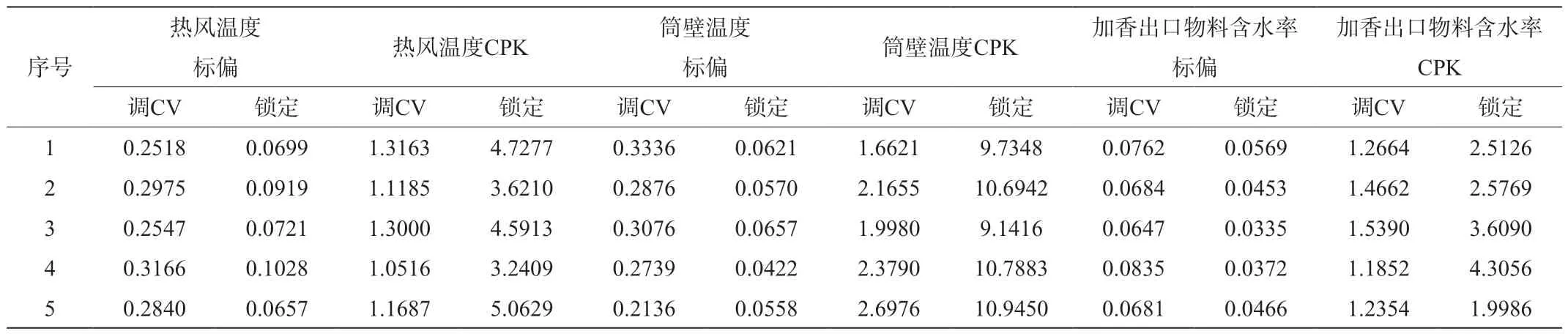

通过模式调整,批次判定结果如表1所示:

表1 不同过程控制下的烘丝机指标统计

烘丝是卷烟制造环节最为重要的工序之一,其作用是把烟丝干燥到适合卷制成烟支所需的含水率,使烟丝进一步松散和变形卷曲,提高填充能力。在烘烤过程将部分清杂味物质挥发排出,使烟气香气显露出来,提升烟丝品质,让烟丝中不同的配方成分混合的更加均匀,以达到产品质量的稳定。

在生产过程需坚持非必要不调整原则。过程中全程自动控制,除非出现异常影响筒壁温度或加香出口水分,可以对筒壁温度、脱水量、出口水分设定值进行修正,修正原则主要为[8]:筒壁温度设定值与实际筒壁温度接近、脱水量设定值与实际脱水量接近、出口水分设定值与实际出口水分接近,且能满足加香出口水分需求。

从指标即CPK来看,KLD-2Z-筒壁温度标偏、CPK及混丝加香出口水分CPK均得到提高,且生产过程中筒壁温度所产生的标偏较小过程稳定,减少了生产批次中的人工干预次数,避免了因人为干预而导致的指标判异,并将此过程控制中更多的经验与方法应用到其他牌号中去,也为技改后的自动化控制提供有效信息。

5 结束语

生产过程的稳定与成品烟丝感官质量息息相关,本文通过对KLD-2Z型筒式烘丝机的过程控制测试与生产中的影响因素的写实,旨在为减少人为操作频率提高判定结果,也为相关人士起到借鉴作用。