天然气加工终端工艺过程的数字孪生系统研究

2023-03-09向富明石涵罗睿乔王彬左敏

向富明 石涵 罗睿乔 王彬 左敏

1. 中海石油深海开发有限公司 广东 深圳 518054;2. 斯伦贝谢科技服务(北京)有限公司 北京 100000

引言

中海油某天然气加工终端,是亚洲最大的天然气处理终端。海上来气经过脱碳、脱水、制冷、分馏等工艺之后产出干气、丙烷、丁烷、液化气、稳定轻烃、稳定凝析油等产品。该终端由于多种原因,轻烃回收率不理想,本文将采用斯伦贝谢的数字孪生技术进行该终端工艺过程数字孪生的研究。

数字孪生是一种集成多物理、多尺度、多学科属性,具有实时同步、忠实映射、高保真度特性,能够实现物理世界与信息世界交互与融合的技术手段。随着数字孪生车间概念的提出,数字孪生在智能制造中的应用潜力得到越来越多的关注[1]强调实时监控物理实体的变化,利用虚拟模型精确模拟物理实体,从而优化实际系统的操作。针对石油化工领域实现数字孪生应用需要融合的关键技术包括:装置模拟技术,传感和监测技术,机器学习技术,实时优化技术,数字孪生平台技术等[2]。斯伦贝谢的数字孪生,是指潜在的和实际物理资产、过程、人员、场所、系统和设备的数字副本。首先,它的数字性能由专业技术和数据科学的融合来决定;第二它强调物理模型和相应虚拟模型的多个方面之间的联系;第三它需要与使用传感器生成的时间序列数据来建立连接。

本文认为生产装置操作条件优化的核心是建立装置准确的机理性模型,从而才能以装置效益为目标,更好地响应工艺参数的扰动,优化能量的消耗和高附加值产品的回收率,提高装置经济效益。本文首先建立高栏终端气体加工核心单元的实时在线优化系统,二是建立先进控制系统。三是将建立三维可视化系统,构建数字工厂全景图、工艺流程三维可视化、设备管理三维可视化、过程安全三维可视化,实现天然气处理系统动态可视化。

本文的目标是通过建立核心操作单元实时在线优化系统,为工艺加工过程提供最佳的操作条件,实现工艺异常预警和措施推荐,降低对操作员经验依赖,提高液态产品的回收率;通过建立先进控制系统,提高装置工艺操作条件的平稳率,保证系统操作安全性和可靠性,为实现装置的自动驾驶奠定基础;通过建立数字孪生可视化系统,实现生产工艺三维动态可视化,满足生产运营实时监测、应急指挥的需求。

1 三维可视化系统

1.1 三维可视化系统的功能

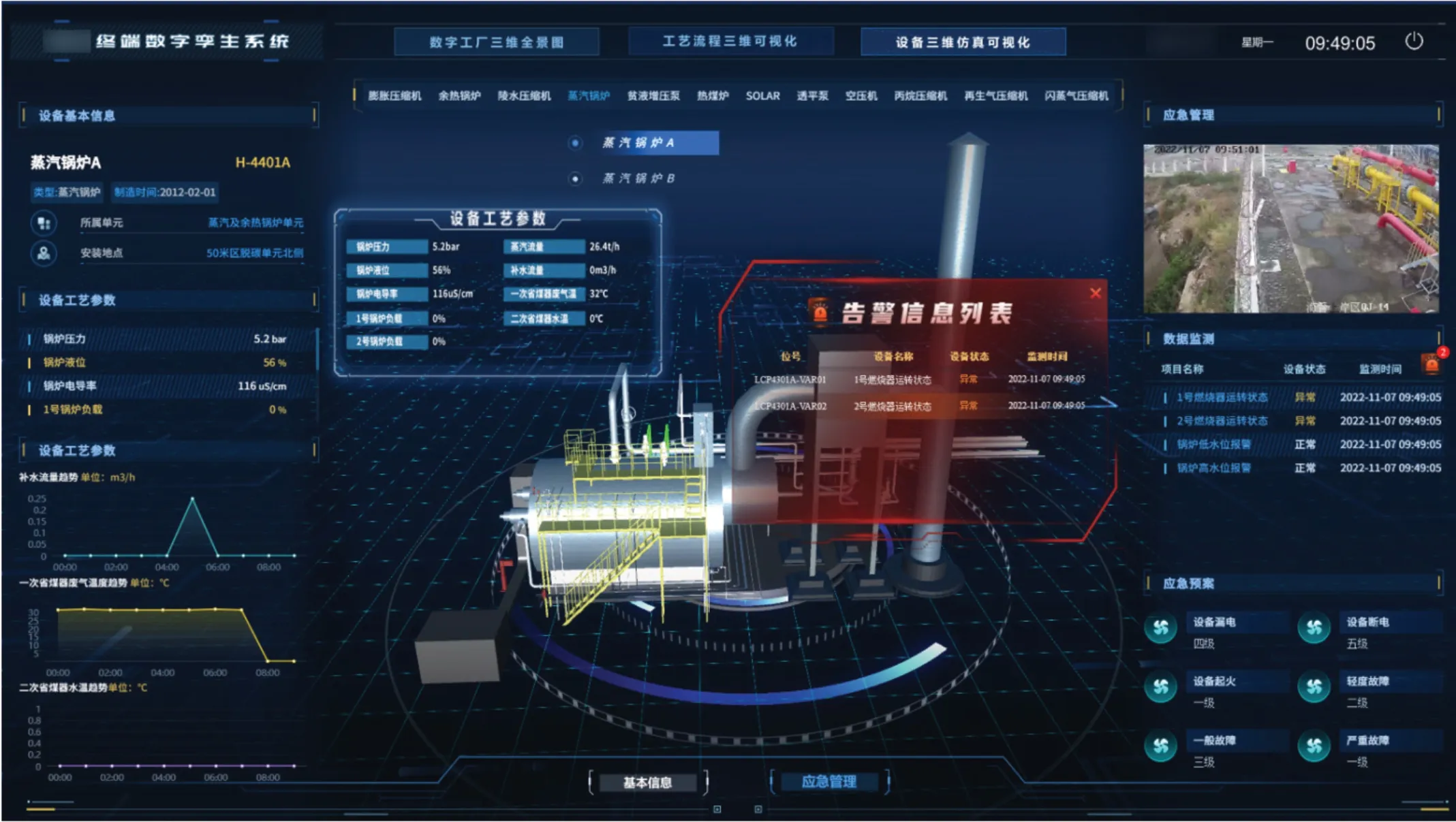

基于数据可视化和三维建模构建的加工终端数字孪生体,可实现工艺流程与数字化、可视化的有机整合,基于三维可视化场景,将高栏终端的生产运营、工艺流程、先进控制、实时优化、日常运营等各类信息资源进行管理,并对工艺设备、装置、流程分布、设备结构以及具体设备运行情况进行复现。

本文建立的加工终端三维可视化系统是利用先进的数字孪生可视化技术,在平台上搭建三维模型,并融合先进控制、实时优化、安全预警、视频监控等模块,实现天然气处理工艺流程的优化、智能预警、数字可视化等功能。通过整合终端生产过程中所产生的各类数据,对终端生产、运营、安防、设施资产、能效管理、环境空间管理等业务领域的关键指标进行综合操控与分析,辅助用户对终端运行态势进行全面感知、综合研判,实现管理精细化、决策科学化和服务高效化。

三维可视化系统页面按逐层递进展现的理念进行设计,将系统分为三维数字工厂全景图、工艺流程三维可视化展示、设备三维仿真可视化展示三级页面,以不同维度、不同角度去展示高栏终端天然气处理工艺的相关信息。

1.2 三维数字工程全景三维模型

作为建设数字孪生工厂的第一步,本文对厂区环境、各生产区域、产线设备进行1∶1的三维建模,全面还原各工艺生产线布局和厂区环境,形成厂区的数字孪生底座。并以采集的实时数据为基础,驱动3D虚拟对象与厂区现场实时同步,实现了厂区状态的实时映射。

在三维可视化系统中,可对厂区的虚拟场景进行旋转、缩放、平移等操作,查看厂区各个角落的详细情况,通过对接各类相关的生产系统及实时生产数据,可在平台中对厂区的生产运行情况、经济效益情况、设备告警情况、CCTV视频监控、厂区环境情况等数据进行实时查看,保障厂区生产的正常运作。

三维数字工厂全景图结合真实的物理空间分布信息,对高栏终端天然气终端的各工艺流程单元进行建模还原,借助电子光影特效、管线辉光特效对其进行分区,直观展示各单元运行的相关情况。

点击模型中的具体设备,可展示此设备的相关指标数据及实时运行状态,以便了解设备的运行状态和生产情况。点击模型中的摄像头图标,可调取此摄像头对应的CCTV监控视频画面,可实时查看摄像头的监控区域状况。

图1 典型天然气加工终端全景3D模型

1.3 主工艺过程三维模型

以天然气制冷、天然气分馏等单元的真实生产工艺为基础,对冷箱、膨胀压缩机、重接触塔、脱乙烷塔、脱丙烷塔等重要设备进行三维仿真建模。

针对关键设备,设备模型同时关联到实际设备,实现虚实结合,实际设备的工艺流程、先进控制、运行状态等情况与设备模型实现同步,能够在三维场景中直接查看现实设备的实时状态。

生产过程中,如果设备出现故障,平台将即时反馈,以设备高亮以及告警列表显示的形式,对故障位置、故障详情进行突出展示,以提醒工作人员,并进行设备维修跟踪,减小设备故障造成的损失。

图2 主工艺过程典型三维模型

1.4 工艺设备三维可视化

实时优化(real-time optimization,RTO)技术是全流程优化控制技术发展到现阶段最先进的优化技术,其把最优化技术应用于化工生产过程控制,在满足各项生产技术指标的要求下,自动寻求使目标函数达到最优的一组操作参数,对工艺参数进行最佳设定,并在线下发给APC(先进控制)使整个生产系统运行并维持在最优状态。RTO系统以生产效益最大化、全局最优为目标,结合实际运行数据及操作条件等信息进行优化计算。整个RTO系统从取数到优化计算,再到输出外部目标值供APC执行,全流程闭环运行,无须人工干预。APC系统会持续按照RTO系统优化计算所得的指定目标进行控制,不断将装置调整到当前工况下的最优操作点[3]。对冷箱、膨胀压缩机、重接触塔、脱乙烷塔、脱丙烷塔等核心工艺设备进行三维建模,还原设备的外形、内部结构、设备间管线连接等细节,实现的工艺设备可视化还原。

设备模型与工艺在线优化系统进行实时的数据对接,以图表的形式,对设备的温度趋势、压力趋势、转速趋势等关键指标数据进行展示,当设备发生异常情况时,将故障位置及故障原因以高亮差异化的形式呈现在设备模型上,辅助操控人员直观掌握设备运行状态,及时发现设备故障问题。

图3 典型工艺设备三维模型

2 先进控制系统

在典型的油气加工生产操作过程中,存在着动态响应时间滞后、变量未能在线测量、动态响应非线性、干扰相互偶合、约束、大的外部干扰等特性,从而导致传统的PID控制效果不佳。20世纪70年代初,学术界提出以多变量预估控制为核心的先进控制(Advanced Process Control,简称APC)理论,根据装置运行的实时数据,采用多变量模型预估技术,计算出最佳的设定值,送往控制器执行。多变量预估控制范围不再只是针对某个具体的工艺测量值或与之有关的变量,而是根据相关的测量值乃至整个装置的所有变量。通过实施APC,可以改善过程动态控制的性能,减少过程变量的波动幅度,使生产装置在接近其约束边界的条件下运行(卡边操作)。

本文的数字孪生系统采用Pavilion8的先进控制技术。Pavilion8是全球第一套采用线性与非线性模型技术实现多变量控制与预测的先进控制软件,软件包集合了过程控制、过程分析、在线监测、图形可视等模块。相比其他的解决方案,这些模块的结合能提供有针对性的天然气生产行业解决方案,更快产生效益,且更持久。

本文可根据现场的需求实现开环或闭环控制,实时优化结果在服务器及三维展示平台上显示,在开环模式下,可将实时优化模拟结果作为DCS控制的参数设定指导,由操作人员手动将数据输入DCS系统,在闭环模式下,实时优化结果将先给到APC先进控制系统,DCS系统则将接受来自经APC计算后的结果数据,直接指导现场PID回路自动控制。

2.1 本文APC技术的特点

2.1.1 APC建模。本文采用的APC技术中的混合方法使过程数据和机理方程在模型开发中可以得到综合利用。这种做法提高了模型的精度,对于实时预测和控制效果很好,模型计算速度更快并容易维持。

2.1.2 数据整定。本文的技术可设置数据异常值的判断和剔除功能,包括数据峰值检测(Spike),数值长时间不变(Freeze)以及上下限有效性检验(Limit)等功能;此外,本技术还带有仪表校验模块,可通过软件中的“Sensor Validation”模块去设置。

2.1.3 控制。通过混合建模方法,本文的技术还提供了性能改进的控制器。这种新的精确的参数控制手段更好的表征了操作过程中的各种动态行为。确保控制性能与不断变化的过程相一致,使控制效果更好,提高产品质量。

2.1.4 分析。利用基于模型的分析为工厂提供准确和合适的运行参数。KPI指数被嵌入在控制器中,并自动进行数据采集,汇总和计算。

本文的技术可以计算过去的、当前的以及将来的KPI指数,使操作员、工艺工程师、环保专家和工厂经理等人员提前做出决策以达到企业生产目标。罗克韦尔先控解决方案的特色之一是很好地把控制器和生产管理结合在一起。

2.2 APC模型的开发

2.2.1 阶跃测试。由于本研究采用了实时优化系统对于生产流程进行模拟,先进控制系统将根据实时优化系统的模拟结果来进行先进控制模型的开发,相比单纯采用先进控制系统来实现生产优化时繁琐的阶跃测试,具备实时优化系统模拟基础上的先控模型开发,只需在某几个变量上进行模型验证即可实现相应装置阶跃测试的效果。

2.2.2 模型辨识和模型验证。本文将根据实时优化系统模拟结果,及现场采集的历史数据和测试数据,利用Pavilion8离线建模软件进行建模,建模完成后将与实时优化工程师,工厂工艺和仪表人员讨论,分析所获得模型的质量。模型质量达不到项目要求时,将重新进行辨识建模,直到模型质量达到项目要求。本文根据通过验证的模型,进行离线仿真,初步确定控制器的调节参数,选择能达到预期效果的一组模型与控制器。

2.3 APC投用后的效果

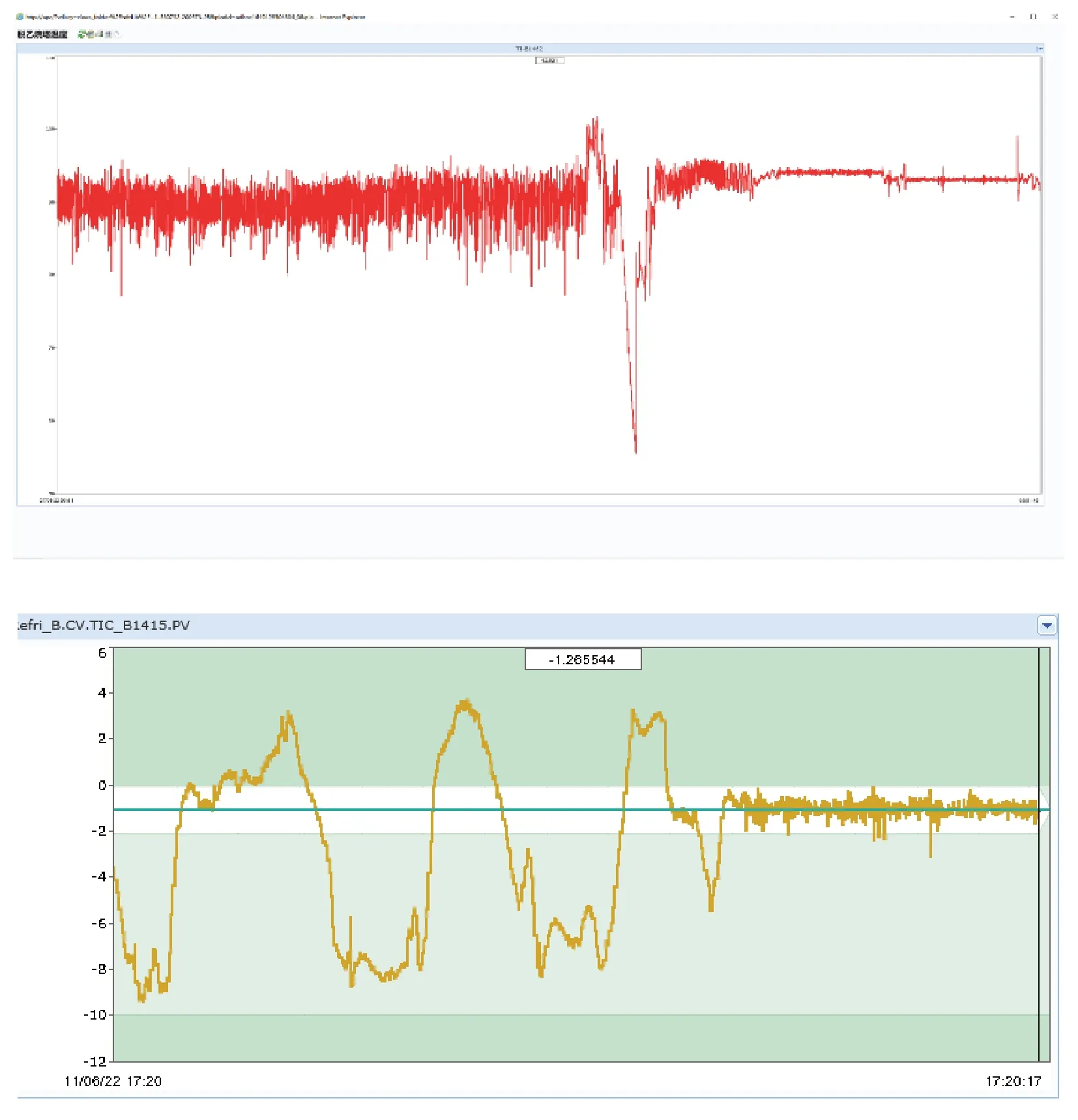

本文的APC投用后,装置的工艺操作条件稳定性得到了明显的提高,下图是冷箱C出口温度APC投用前后的效果对比图。

图4 典型工艺参数采用APC后的效果图

先进控制可以保证该控制环节稳定运行在给定工况,但先进控制不能确定装置的最优工况及对应的生产参数。针对该问题,在先进控制的基础上,本文对核心加工单元采用了在线实时优化(real-time optimization,RTO)技术。实时优化是模拟和控制的紧密结合,在装置稳态模型的基础上,通过数据校正和更新模型参数,根据产品价格,公用工程价格以及约束条件进行模拟和优化,并可将优化结果传送到先进控制系统或装置操作人员。

3 工艺操作条件实时优化系统

工艺操作条件在线实时优化系统(简称RTO)是天然气加工工艺过程数字孪生系统的核心。本文的RTO技术由3部分组成:一是建立装置工艺过程严格的机理性模型;二是将装置优化计算模型与DCS操作数据的集成;三是对装置的工艺操作进行实时优化计算;四是将优化计算结果推送给相关的系统。

3.1 严格机理性模型的建立

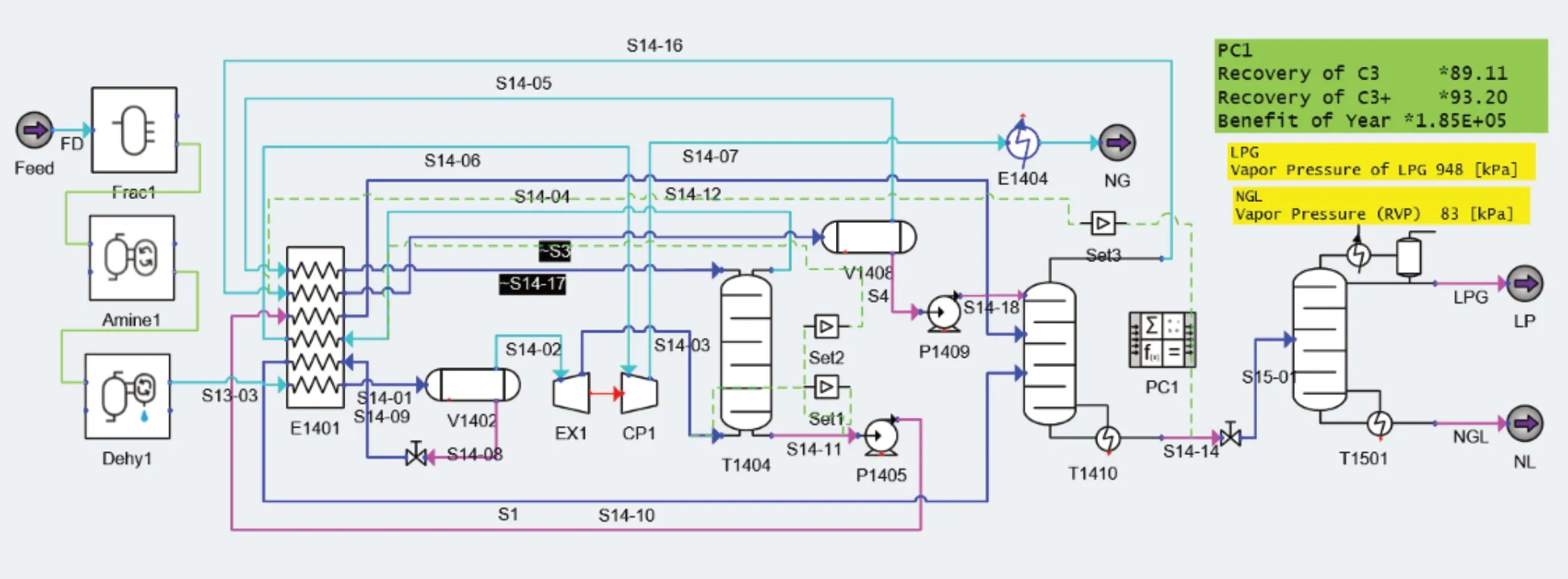

本文工艺优化计算建模采用的软件是Symmetry,选择的热力学方法为Advanced Peng-Robinson for Natural Gas 2,它是斯伦贝谢开发的天然气加工专用的热力学方法,包含了天然气行业最新的科研成果,与其他热力学方法相比,计算结果更准确可靠。该热力学方法已经成为国际油气加工协会所推荐的方法。本文建模所使用的单元操作主要有分离罐,吸收塔,冷箱,泵,分馏塔,压缩机,膨胀机,阀门的,工艺计算器,方案研究,优化器以及OPC数据接口。

根据装置的设计数据,实际的操作数据,本文建立了装置的设计工况模型,实际操作模型,以及工艺条件实时优化模型等核心工艺过程的模型。其中凝析油稳定单元,脱碳单元,脱水单元采用了装置类操作单元模型,制冷单元及分馏单元采用了严格机理性模型。本文对建立的操作工况模型的计算结果与实际生产数据进行了对比,结果表明关键的工艺参数误差小于5%,关键的操作温度误差<5℃。

图5 装置的轻烃回收系统操作工况模型图

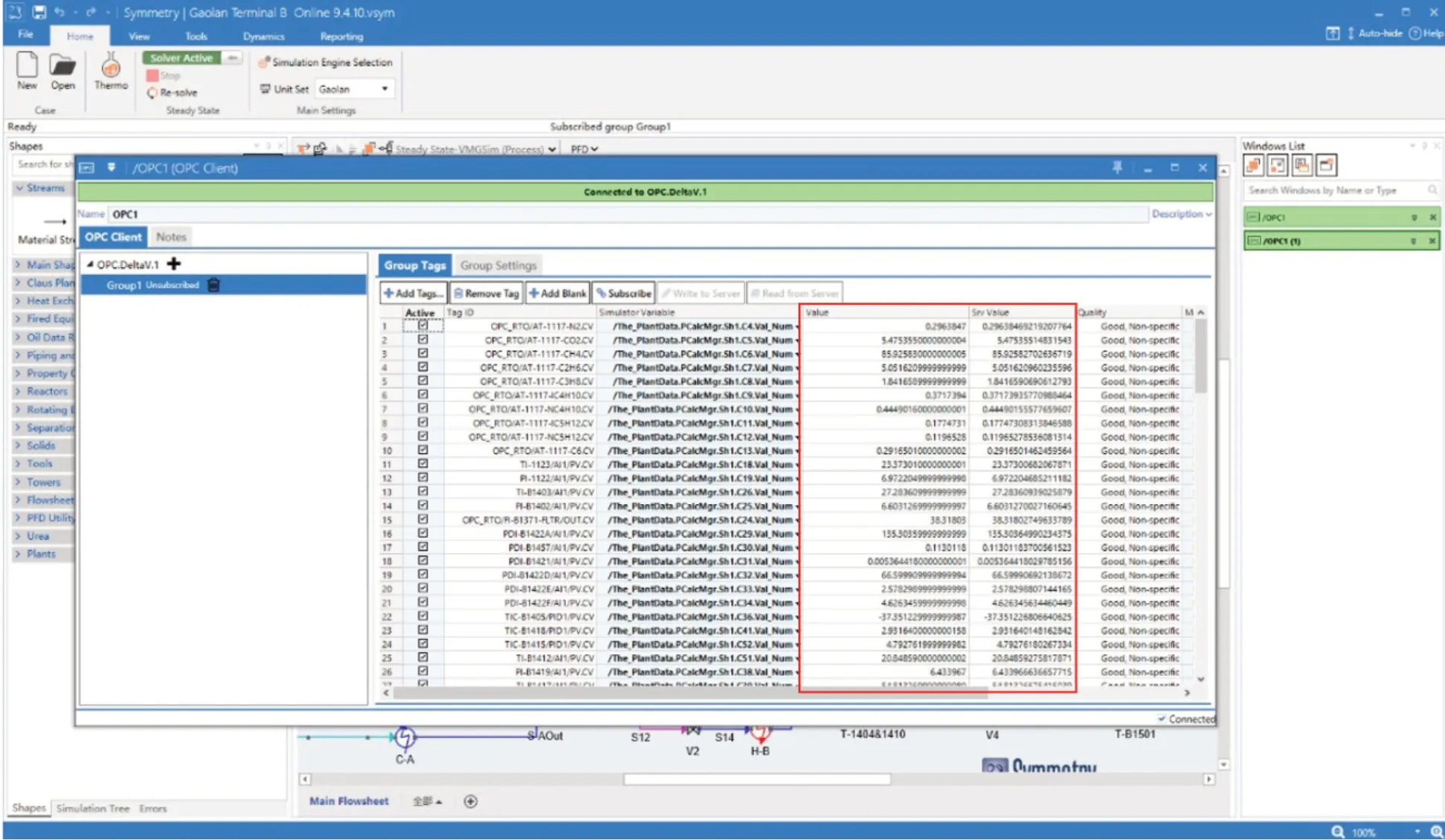

3.2 装置优化计算模型与DCS数据的集成

本文通过Symmetry内置的OPC接口模块,与DCS数据进行了集成,实现了实时自动读取实际原料气的组成,实际工艺操作条件,从而对当前的装置运行工况以及装置性能实时进行严格的分析计算。

图6 装置的优化计算模型与DCS数据集成图

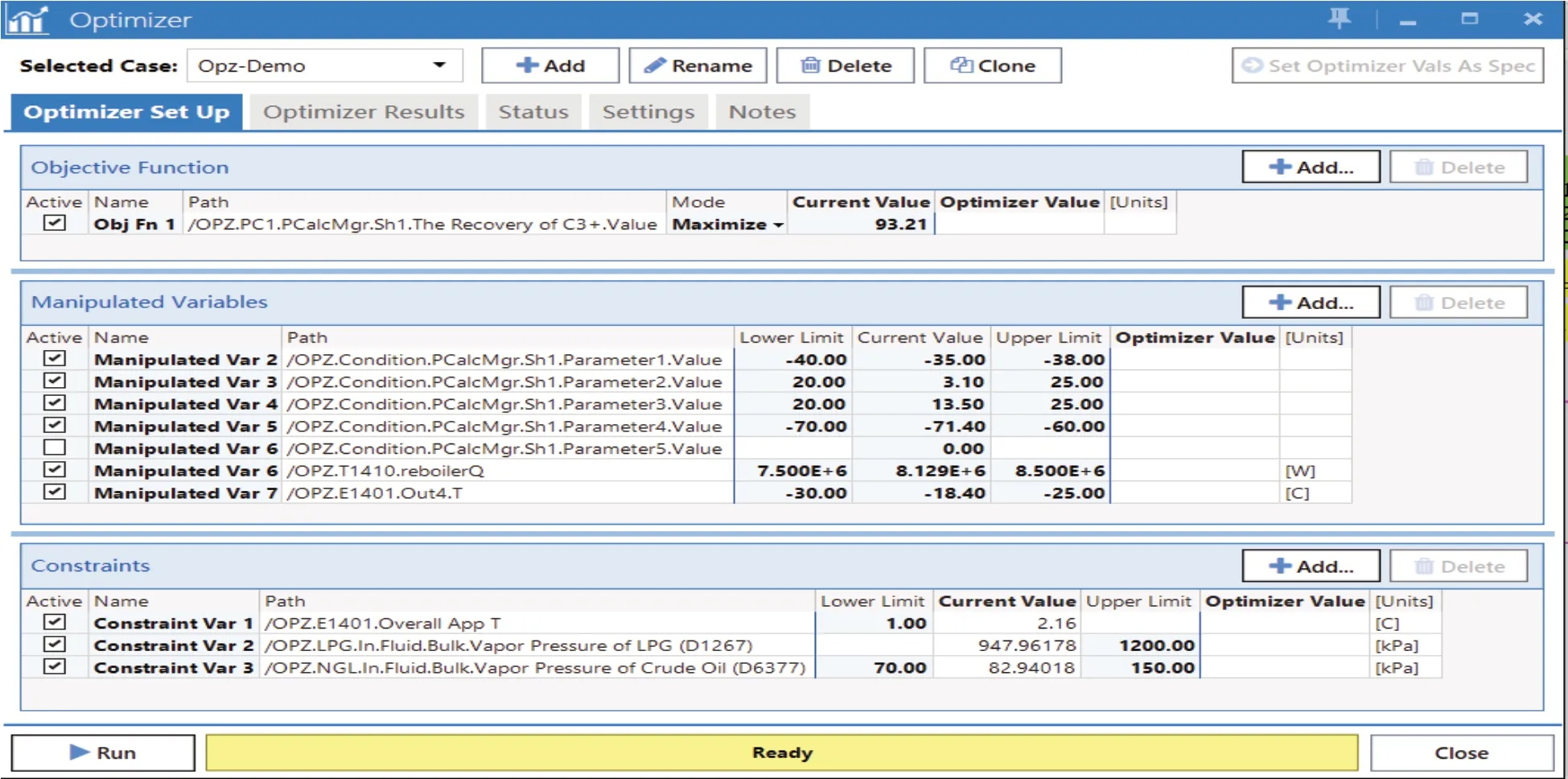

3.3 工艺操作条件的实时优化

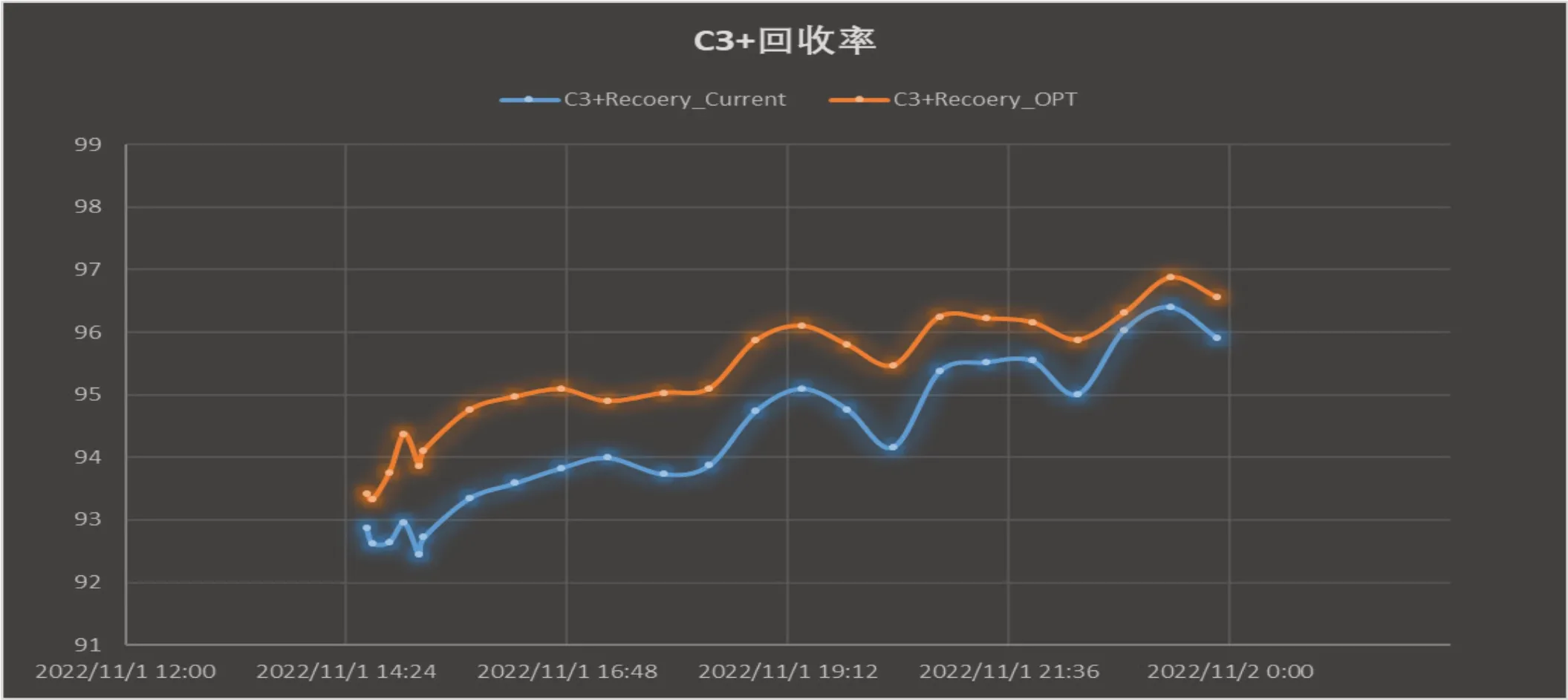

本文开发完成了自动优化计算模型,实现了定时对DCS中的工艺操作条件及原料组成数据进行读取,自动进行工艺操作条件的优化计算,优化的目标是C3+轻烃回收率最大化。调节变量包括冷箱的出口温度,脱乙烷塔的塔底温度,膨胀机的出口压力等变量,设定的约束条件是设备的约束条件以及产品质量指标。采用的优化算法是内点法及Nelder-Mead。

图7 提高轻烃回收率操作条件优化模型设置图

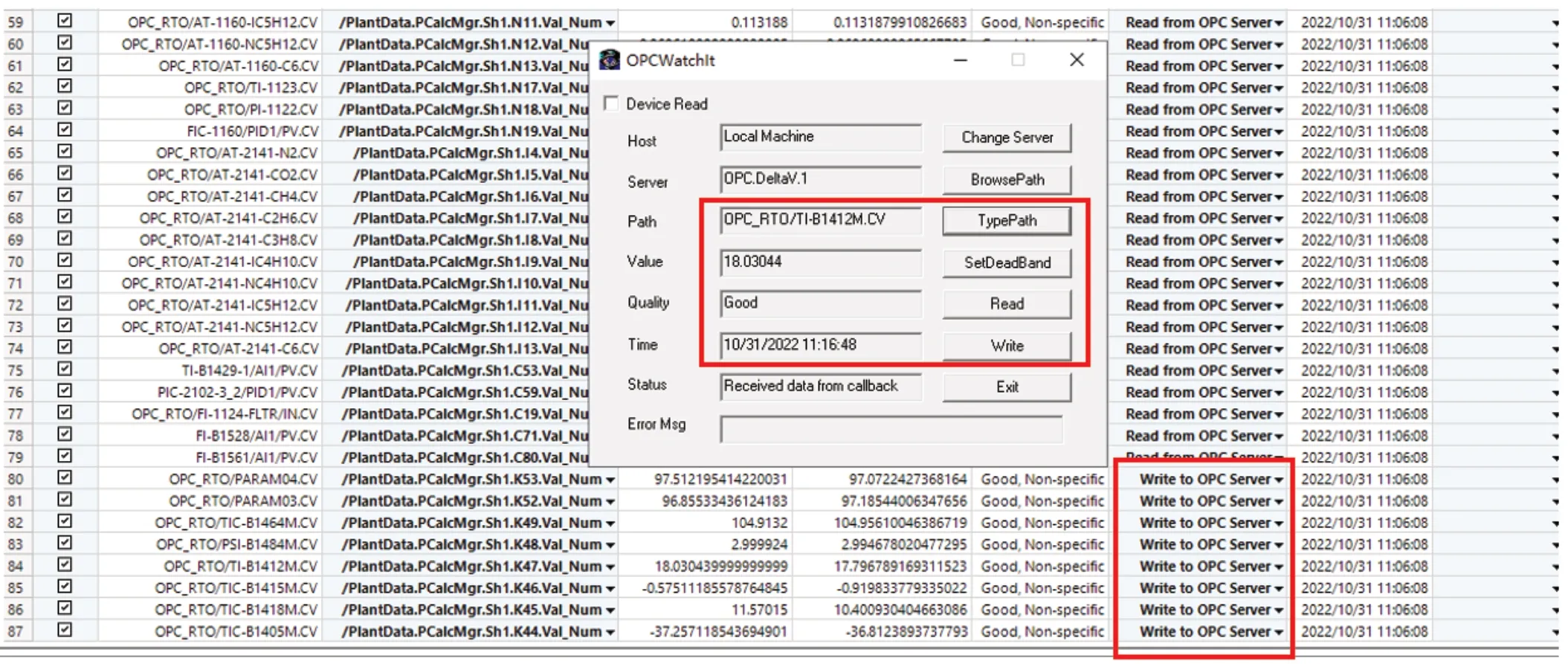

3.4 优化计算结果的通讯

本文能够将优化后的工艺操作条件通过OPC的方式推送给三维可视化及APC系统。

图8 成功连接OPC服务器

并能够通过内部局域网展示给相关的人员。

图9 成功进行OPC数据写入

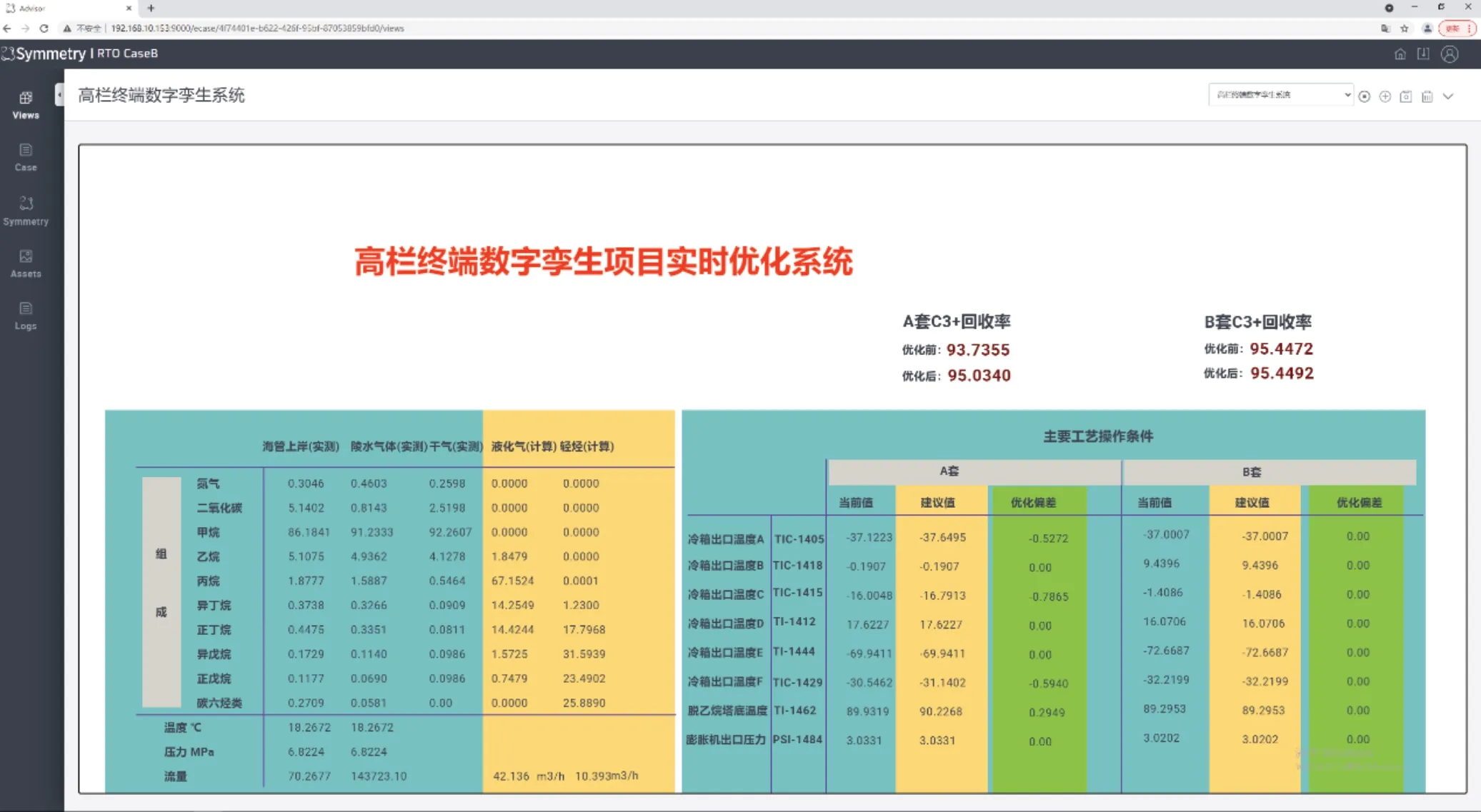

4 实际效果及研究结论

本文将三维可视化系统,先进控制系统,工艺过程实时优化系统进行有机整合,形成了完整的天然气加工终端数字孪生系统,这在国内及国际同行业处于领先水平。

本文的技术实施后,工业实际应用证明,在装置加工量及操作条件波动比较大的条件下,该系统均能够良好的工作,并提供操作条件的优化指导。

图10 RTO系统实际应用效果示例

另外,该系统的鲁棒性能非常强,RTO的收敛率在95%以上,超过业界平均的85%的水平。

本文认为,该数字孪生系统的特点如下:①采用了国内领先的三维可视化系统。在平台上搭建了三维模型,并融合了安全预警、视频监控等模块,对终端生产、运营、安防、设施资产、能效管理、环境空间管理等业务领域的关键指标进行综合操控与分析,辅助用户对终端运行态势进行全面感知、综合研判,实现管理精细化、决策科学化和服务高效化。②采用了国际领先的先进控制系统,Pavilion8是全球第一套采用线性与非线性模型技术实现多变量控制与预测的先进控制软件,软件包集合了过程控制、过程分析、在线监测、图形可视等模块。该系统确保了加工终端的稳定运行,从而可以实现卡边操作。③采用了国际领先的流程模拟软件Symmetry,该软件内置了多个世界最新的流程模拟研究成果,其中天然气加工专用的热力学方法Advanced Peng Rabinson for Natural Gas 2 ,是国际气体加工协会GPSA所推荐的,该软件内置了上百种单元操作,能够准确计算天然气的专业物性,对整个加工过程进行准确的模拟与优化。④采用了国际领先的工艺加工顾问系统Process Advisor。该系统包含了斯伦贝谢上百年的油气加工领域的经验以及最新的人工智能,大数据分析,机器学习,优化计算等数字化应用技术。⑤将三维可视化系统,先进控制系统,工艺操作条件实时优化系统进行了有机的集成。

5 结束语

本文利用斯伦贝谢的工艺加工数字孪生技术(Process Advisor),对某天然气加工终端的工艺过程进行了详细的研究,建立了核心加工单元实际生产工况的严格的机理性模型,进行了提高轻烃回收率的研究,研究结果表明通过优化工艺操作条件,可以提高该终端的轻烃回收率,并可取得显著的经济效益。