一种高稳定谐振芯片封装技术研究

2023-03-09孟宪宁李修钰

于 洋,孙 权,孟宪宁,李修钰,张 强,刘 旭

(中国电子科技集团公司 第四十九研究所,哈尔滨 150028)

谐振芯片的封装是整个谐振式传感器制作过程中最关键的环节之一,封装质量对传感器的性能有直接的影响,其中一个重要的问题是谐振芯片与封装管座的热膨胀系数不匹配。

由于硅材料与金属管座之间的热膨胀系数不匹配,当环境温度发生改变时导致谐振芯片上的敏感薄膜发生变形,从而使谐振芯片的本征频率发生变化,导致传感器的温度漂移[1-8]。为了解决该问题,采用隔离层技术,减小因热膨胀系数不匹配而产生的预应力影响。

目前,通常采用二氧化硅等材料作为隔离层,其热膨胀系数与硅相同,可在谐振芯片和管座之间起到缓冲作用,当温度变化时引起的预应力较小。通过ANSYS仿真,比较了不同隔离层厚度对应力隔离的影响,并通过试验进行对比分析。

1 传感器工作原理及试验方法

采用的谐振式传感器芯片结构如图1所示。以静电激励/压阻检测为工作方式,采用三层硅结构。力敏电阻在芯片内部联成惠斯通电桥,压力敏感膜片与测量介质接触,在外界压力作用下,压力敏感膜片产生变形并传递到谐振子,引起振动频率的变化,实现压力测量。

图1 谐振式传感器结构图Fig.1 Sketch map of the resonant sensor

当传感器受到应力作用时,敏感膜片产生的变形会向谐振梁传递轴向力。

假设谐振敏感元件沿着X轴设置在[X1,X2]上,由压力p引起的梁谐振敏感元件的初始应力为[8]:

(1)

(2)

(3)

式中:σ0表示梁所受到的轴线方向应力(Pa);u1、u2表示梁在其两个端点X1和X2处的轴线方向位移(m);X1、X2为梁在方平膜片的直角坐标系中的坐标值;L表示梁的长度(m),且有L=X2-X1。

两端固支梁的一阶固有频率为:

(4)

(5)

(6)

式中,ρm表示梁材料的密度(kg/m3);h表示梁的厚度(m)。

敏感膜上力的变化会引起谐振结构谐振频率的变化。封装过程中,如果采用芯片直接和金属管座粘接的方法,当温度变化时,两者的热膨胀系数相差很大,会在敏感膜上引起预应力,从而导致谐振芯片的固有频率发生变化,导致温度漂移的产生。

为了减小预应力,采用隔离层技术,在芯片和金属管座之间增加一层隔离层,减小热应力的产生。

2 ANSYS仿真分析

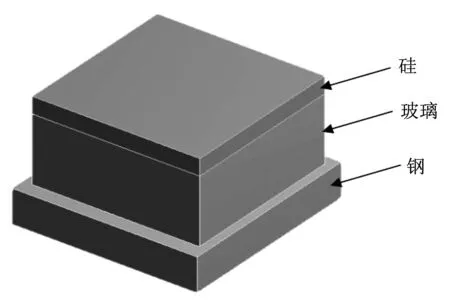

采用ANSYS软件,对谐振式芯片的封装结构进行仿真,分析其在不同隔离层厚度的情况下受温度影响后的应力变化情况,仿真模型如图2所示:

图2 仿真模型结构图Fig.2 Structure of simulation model

该仿真结构包括3种材料:上层是硅材料,中间隔离层采用硼硅玻璃,管座采用钢材料。

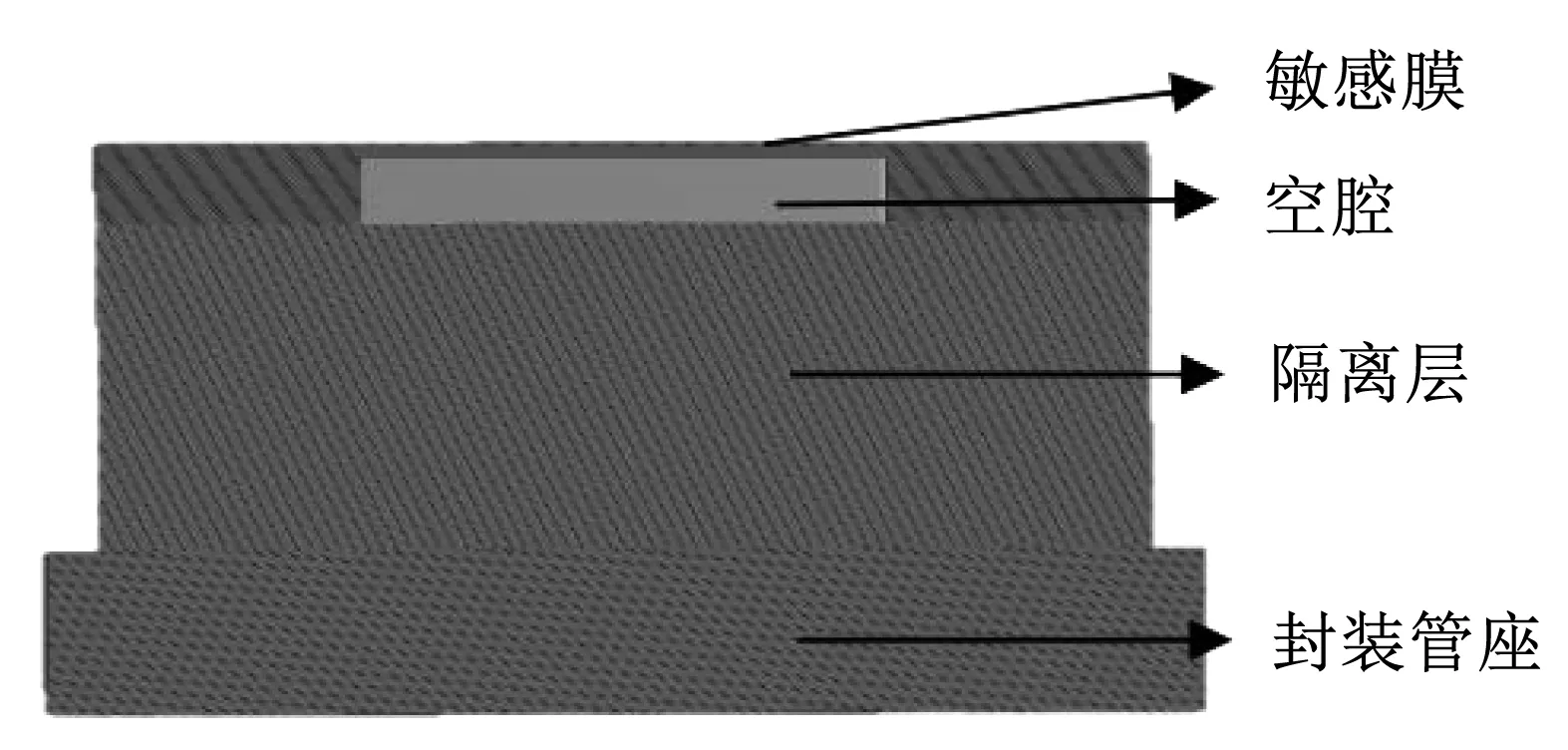

图3给出了仿真结构的截面图。谐振芯片是C型硅杯结构,与管座之间通过隔离层过渡。

图3 仿真结构截面图Fig.3 Section of simulation structure

上述3种材料的热膨胀系数如表1所示:

表1 热膨胀系数Tab.1 Coefficient of thermal expansion

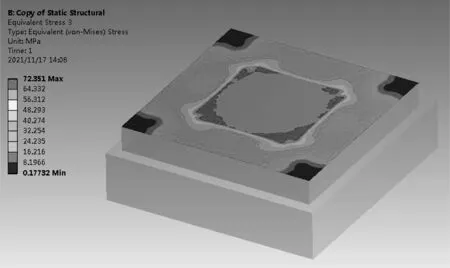

对该结构施加温度载荷,温度为80℃,仿真敏感膜上的应力变化,当没有隔离层时,仿真结果如图4所示:

图4 没有隔离层的仿真结果Fig.4 Simulation results without isolation layer

可以看出,在没有制作隔离层时,由于热膨胀系数不匹配,敏感膜上产生的应力最大值为72.3 MPa。

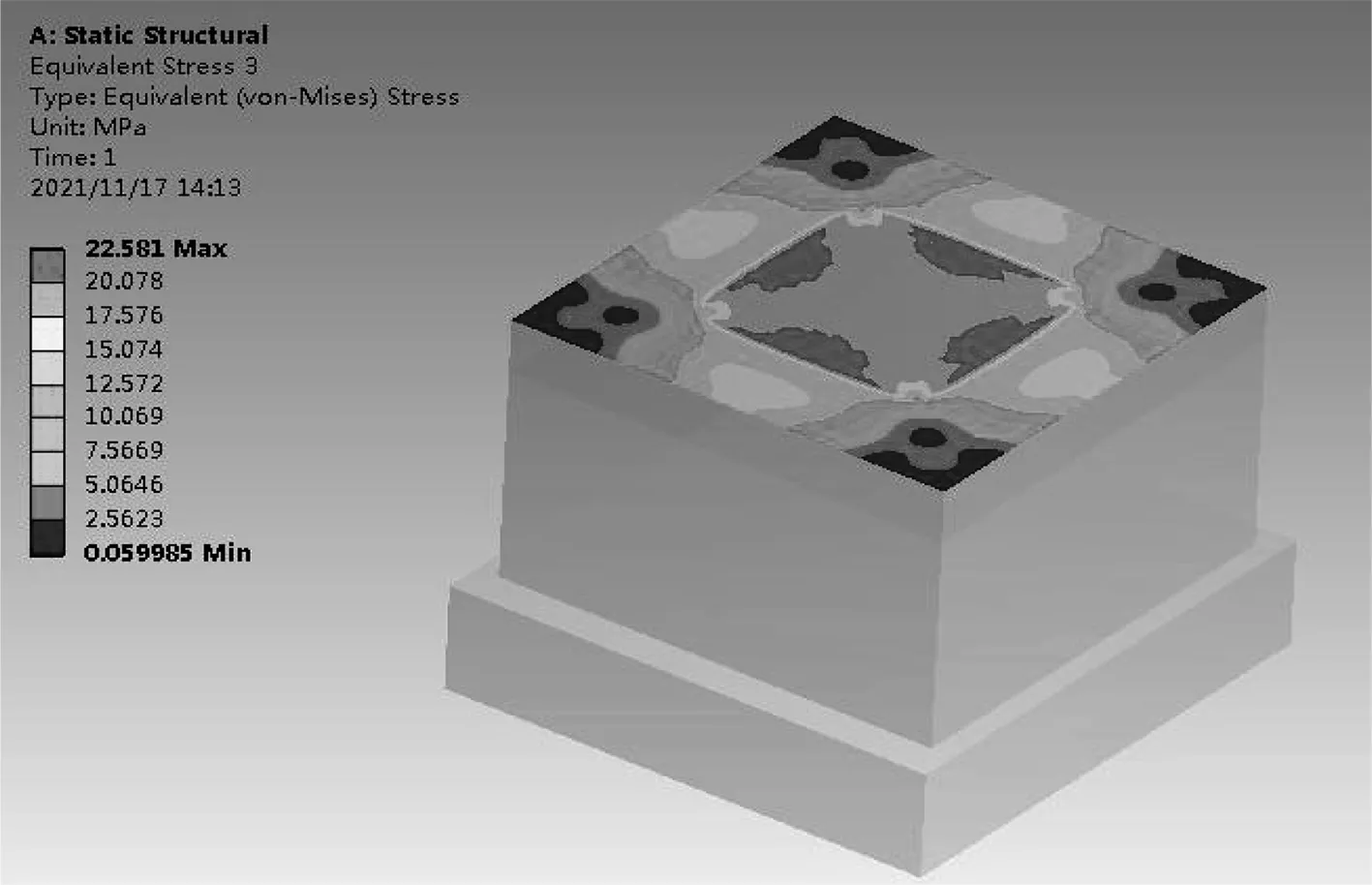

当隔离层厚度为2 mm时,仿真结果如图5所示:

图5 有隔离层的仿真结果Fig.5 Simulation results with isolation layer

可以看出,在隔离层的厚度为2 mm时,敏感膜上产生的应力最大值为22.5 MPa。

从仿真结果可以看出,增加了隔离层之后,减小了由于热膨胀系数不匹配产生的预应力。

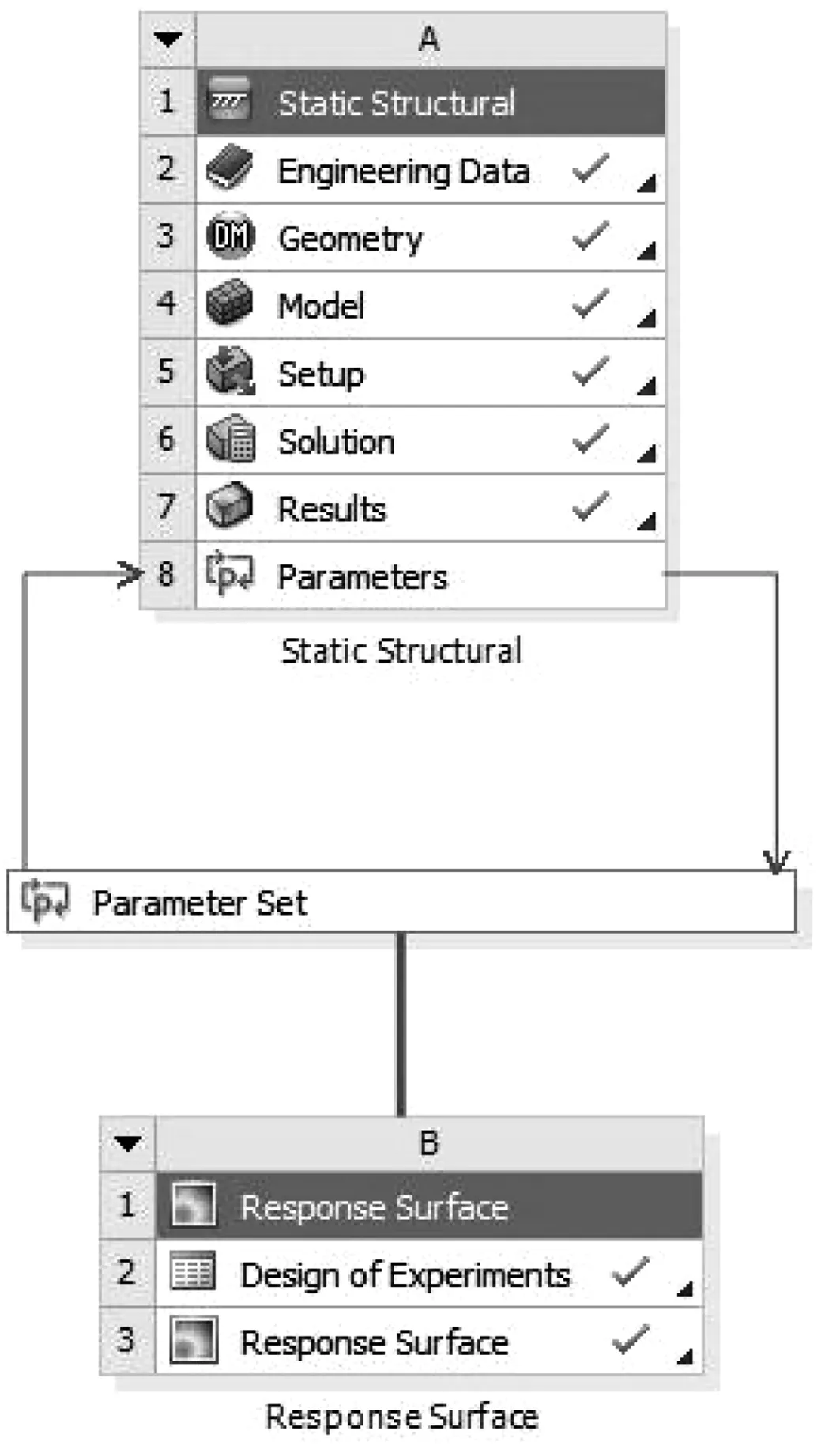

采用ANSYS响应面方法进行DOE分析,分析不同厚度隔离层的影响,设置过程如图6所示,仿真结果如图7所示:

图7中,纵轴是产生的应力值,横轴是隔离层的厚度,可以看出,随着隔离层厚度的增加,温度变化引起的预应力越小,谐振芯片的热稳定性就越好。

随着玻璃片厚度的增加,划片等工艺的加工难度会随之增加,综合各种因素考虑,采用隔离层厚度为2 mm和4 mm,分别设计谐振芯片的封装结构。

图6 DOE仿真Fig.6 Simulation of DOE

图7 不同隔离层厚度的影响Fig.7 Influence of different thickness of isolation layer

3 芯片制作及实验标定结果

通过静电键合工艺,将器件层和隔离层键合在一起,这种键合温度低、键合界面稳定、长期稳定性好,图8为键合后的芯片。

图8 谐振芯片Fig.8 Photo of resonant chip

将键合完成的芯片粘接在封装管座上进行封装,完成的封装结构如图9所示:

对封装后的谐振芯片进行实验标定,在不同的温度下标定其静态特性。图10为实验用的高低温试验箱和压力控制器。

图9 封装后的谐振芯片Fig.9 Resonant chip after packaging

图10 实验仪器Fig.10 Experimental instrument

为了比较不同隔离层厚度的影响,设计制造了两种隔离层厚度的芯片封装形式:一种隔离层厚度为2 mm,另一种为4 mm。

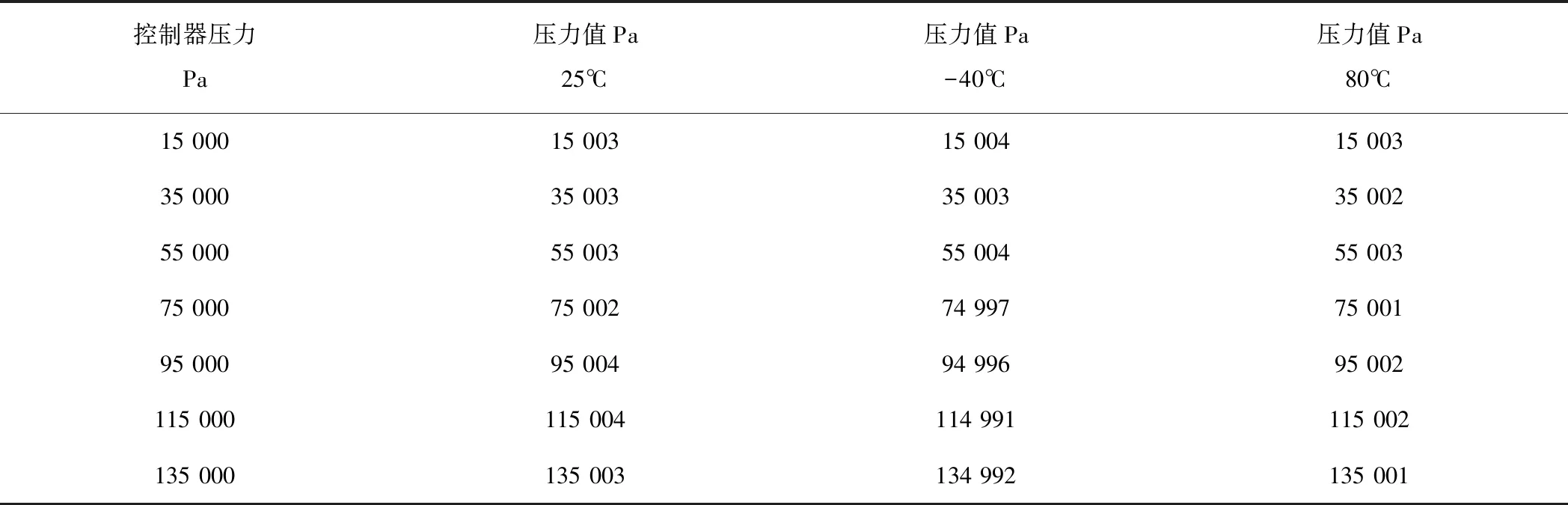

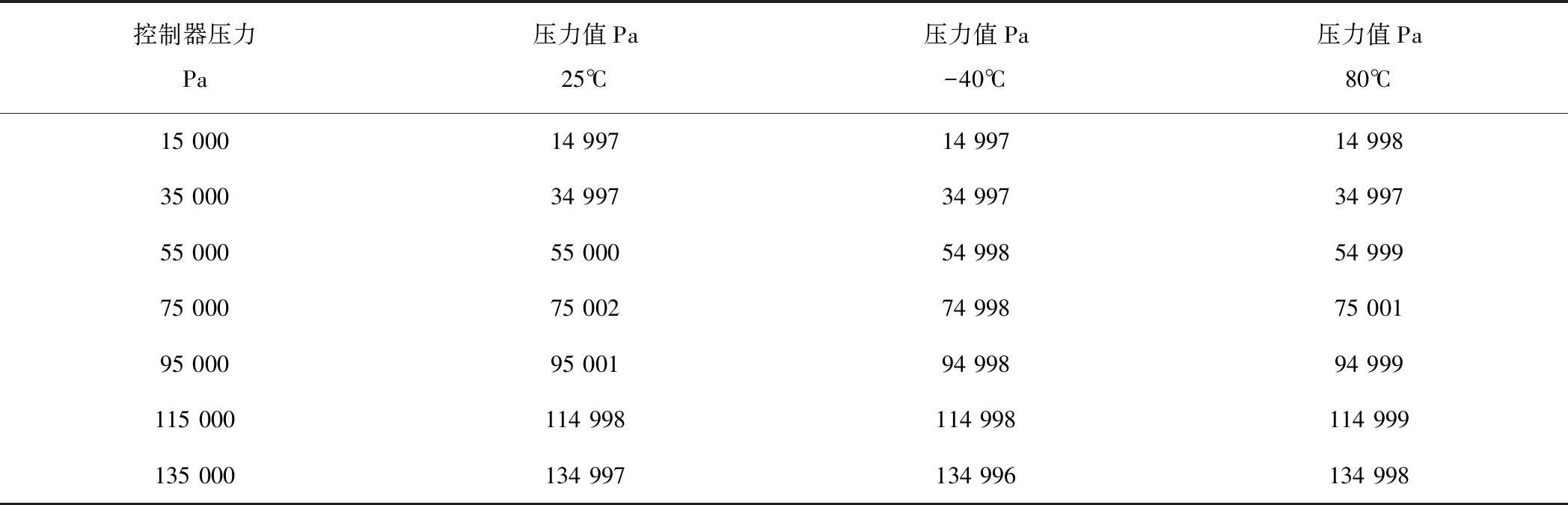

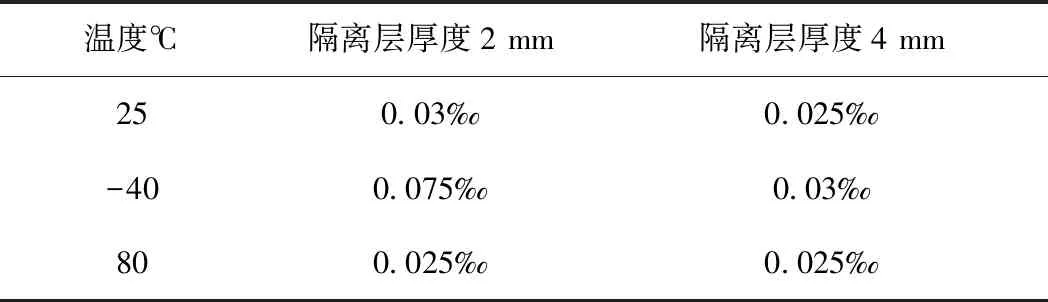

表2为隔离层厚度2 mm封装结构芯片的实验结果,表3为隔离层厚度4 mm封装结构芯片的实验结果。

表2 隔离层厚度2 mm的芯片实验结果Tab.2 Experimental results of chip with isolation layer thickness of 2 mm

表3 隔离层厚度4 mm的芯片实验结果Tab.3 Experimental results of chip with isolation layer thickness of 4 mm

通过实验数据,计算谐振芯片的精度如表4所示。可以看出,当温度从-40℃变化到80℃时,2 mm隔离层厚度封装的芯片的精度漂移为0.55%·℃-1,4 mm隔离层厚度封装的芯片的精度漂移为0.14%·℃-1,证明隔离层厚度越厚精度的漂移越小,实验结果与仿真结果一致。

表4 不同温度下的精度Tab.4 Accuracy at different temperatures

4 结论

采用隔离层技术进行谐振芯片的封装设计,通过ANSYS软件,仿真隔离层对预应力的影响,并制作不同隔离层厚度的样品进行实验验证。结果表明,当温度从-40℃变化到80℃时,2 mm隔离层厚度封装的芯片的精度漂移为0.55%·℃-1,4 mm隔离层厚度封装的芯片的精度漂移为0.14%·℃-1。

通过实验证明,隔离层可有效减小热膨胀系数不匹配造成的预应力影响,减小谐振芯片的温度漂移,且隔离层越厚,效果越明显。