燃煤发电机组带超低给水泵切、并泵优化方法

2023-03-09华能井冈山电厂杨梅初陈满圆朱国伟黄赛君李俊赵云云王雪飞易维浩

华能井冈山电厂 杨梅初 陈满圆 朱国伟 黄赛君 李俊 赵云云 王雪飞 易维浩

1 引言

燃煤发电机组带超低负荷时重要的操作包括给水泵切、并泵。在超低负荷工况下参数不稳定,设备参数无扰对机组的安全稳定运行非常关键,所以规范化和程序化操作非常重要。机组在带超低负荷时给水泵切、并泵操作步骤繁多,需要根据给水泵指令、转速、给水母管压力、给水泵出口压力、给水流量等设备参数,不停调整设备参数,为了满足机组带超低负荷灵活深度调峰需求,减少人员工作量,增加灵活性,通过DCS组态逻辑的优化,实现给水泵一键自动切、并泵。

2 基本原理

本方法主要是在ABB公司的DCS控制系统内完成,设计采用顺序程控模板搭设程控逻辑组态,通过顺序监控器和顺序发生器,根据系统输入和外部输入,通过选择一个过程中步序的执行顺序,控制一个顺序发生器功能块的执行,从而实现现场设备的程控操作。一键切、并泵程控操作指令由运行人员通过DCS手动操作切并泵“开始”按钮多状态设备驱动器输出。当程控允许条件满足时,操作指令发出,驱动顺序监控器根据系统输入和外部输入,通过选择一个过程中步的执行次序,控制一个顺序发生器块的执行输出跳步序号以及跳步触发脉冲控制整个程控步序,步序执行完成后反馈至顺序监控器,根据预定步序输出下一跳步序号以及跳步触发脉冲。当程序因条件原因需要中断或者需要停止时和运行人员DCS手动操作切并泵“停止”按钮多状态设备驱动器输出,同样可以通过顺序监控器恢复至初始状态。整个程控步序操作的开始输出则由顺序发生器触发,顺序发生器根据顺序监控器输出的多位、跳触发、屏蔽输入、跳步触发脉冲,按照功能块开始定义的掩码进行复位、屏蔽、跳步保持、下一步、计时器保持使顺序程控按要求执行,最终输出指令驱动现场设备启停程控运行。

3 切泵逻辑设计步序

第一步,允许条件(程控启动允许条件):负荷低于300MW;A、B给水泵均在自动;A给水泵再循环电动门全开且再循环调门手动且开度大于65%;A/B 给水管泵入口流量及出口压力均无坏质量;出口母管压力无坏质量;A/B 给水泵出口电动门均开到位;A/B 给水泵出口压力与出口母管压力:偏差不大于0.1MPa。动作指令:A给水泵的“切A泵程控”画面点击“开始”按钮。A 给水泵控制方式将自动由切换至手动方式。

第二步,允许条件:A 给水泵控制方式为手动方式。动作指令:开始切泵,A 给水泵指令按照A给水泵切泵降转速控制以每秒0.05%开始减小。

第三步,允许条件:B 给水泵出口压力与出口母管压力偏差大于0.1MPa,A 给水泵出口压力与出口母管压力偏差大于1MPa,持续3s。动作指令:暂时停止A 给水泵切泵降转速控制,会暂时停止A给水泵指令减小。

第四步,允许条件:实际给水流量与给水流量设定值偏差不大于20t/h。动作指令:A给水泵指令按照A 给水泵切泵降转速控制继续以每秒0.05%开始减小。

第五步,汽泵A 转速小于2900r/min 或A 给水泵指令小于1%即A 给水泵切泵完成,程控结束。

4 切泵逻辑设计步序

第一步,允许条件(程控启动允许条件):负荷高于240MW;A、B给水泵均在自动;A给水泵再循环电动门全开且再循环调门手动且开度大于65%;A/B给水泵前置泵出口流量及出口压力均无坏质量;出口母管压力无坏质量;A/B 给水泵出口电动门均开到位;B 给水泵出口压力与出口母管压力偏差不大于0.1MPa,A给水泵出口压力与出口母管压力偏差大于1MPa;实际给水流量与给水流量设定值偏差不大于20t/h 口母管压力。动作指令:A 给水泵的“并A 泵程控”画面点击“开始”按钮;A 给水泵开始升速,A 给水泵指令按照A 给水泵并泵升转速控制以每秒0.05%开始增加。

第二步,允许条件:A 给水泵出口压力与出口母管压力偏差小于0.5MPa且B给水泵出口压力与出口母管压力偏差小于0.5MPa。动作指令:暂时停止A 给水泵并泵升转速控制,会暂时停止A 给水泵指令增加。

第三步,允许条件:当实际给水流量与给水流量设定值偏差不大于20t/h。动作指令:A给水泵指令继续以每秒0.05%开始增加(A 给水泵在并泵过程中防止指令过大,在升速时用B 给水泵指令上浮10%限幅)。

第四步,允许条件:A 给水泵出口压力与出口母管压力偏差小于0.2MPa 且A/B 给水泵入口流量偏差小于50t/h 且当实际给水流量与给水流量设定值偏差不大于20t/h。动作指令:A给水泵转速控制自动投入。

第五步,A给水泵并泵完成,程控结束。

5 逻辑组态实施

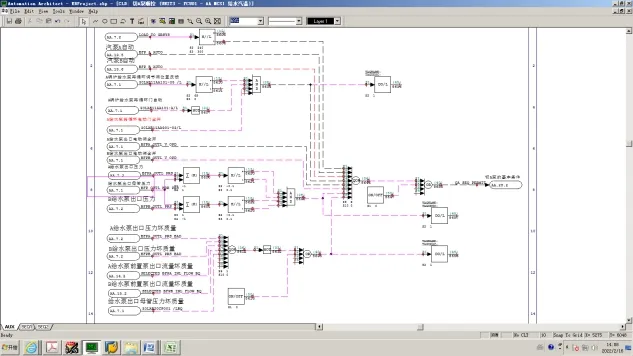

切泵程控操作顺序发生器接收顺序监控器跳步号以及跳步脉冲指令,输出步序指令逻辑图如图1所示。步完成反馈逻辑判断,输出返回顺序监控器,驱动下一步号输出逻辑如图2所示。

图1 输出步序指令逻辑图

图2 驱动下一步号输出逻辑图

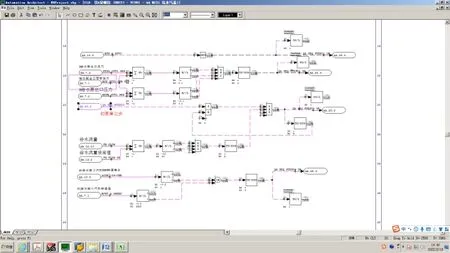

切泵程控第一步条件判断逻辑如图3所示。

图3 切泵程控第一步条件判断逻辑图

切泵程控启动第二步至第四步完成判断逻辑如图4所示。

图4 切泵程控启动第二步至第四步完成判断逻辑图

在切、并泵工况时,一般是负荷较低,设备参数容易扰动,不稳定,所以在组态设计一键切泵时需注意控制的安全性,能够在切换过程中进行人工的强制干预,达不到条件时进行下一步需要人工确定,并且有自动允许保护条件。在切A 泵过程中B给水泵出口压力与出口母管压力偏差大于0.1MPa;A 给水泵出口压力与出口母管压力偏差大于1MPa;持续3s时,暂时停止A给水泵切泵降转速控制,会暂时停止A 给水泵指令减小保证设备直到实际给水流量与给水流量设定值偏差不大于20t/h 时,A 给水泵指令按照A 给水泵切泵降转速控制继续以每秒0.05%开始减小,保证运行参数的稳定。

并泵程控和切泵逻辑原理类似,顺序发生器接收顺序监控器跳步号以及跳步脉冲指令,输出步序指令逻辑。步序完成反馈逻辑判断,输出返回顺序监控器,驱动下一步号输出。在并泵的过程中,A给水泵指令按照并泵升转速控制以每秒0.05%开始升速,升速速率灵活可调,并用另一台泵指令上浮10%限幅,防止指令超调,增加了安全性和可靠性。

程控操作允许条件满足时条件描述前出现红色勾显示,操作“开始”按钮,切、并泵开始程控操作,步序进行时,对应步序框红色闪烁,下一步运行条件满足时,自动跳转至下一步进行,以此类推,直至第4 步完成,程控全过程结束,程控逻辑恢复至初始状态,等待下一次程控启动。

6 切、并泵试验出现问题及后续逻辑优化

切、并泵过程中原逻辑组态分别使用了两个速率块,造成两个速率块之后的值在切换过程中有差。针对该问题修改逻辑需要将两个速率块修改为一个速率块,使用自适应块达到两个不同速率的要求。

在并泵过程中给水泵指令超前于给水泵流量和转速,并泵前运行泵如设置了偏置,对并泵会造成一定影响。比如,两泵指令因B泵有偏置,为达到两泵流量偏差小于50T/H,A 指令一直加,导致A 指令超出近3%,转速和流量滞后于指令(指令不变后,转速和流量还在慢慢增加),优化可以在两边指令一样后直接并泵结束投自动或以A、B 泵的转速偏差小于10r/min时结束升速直接并泵结束投自动。

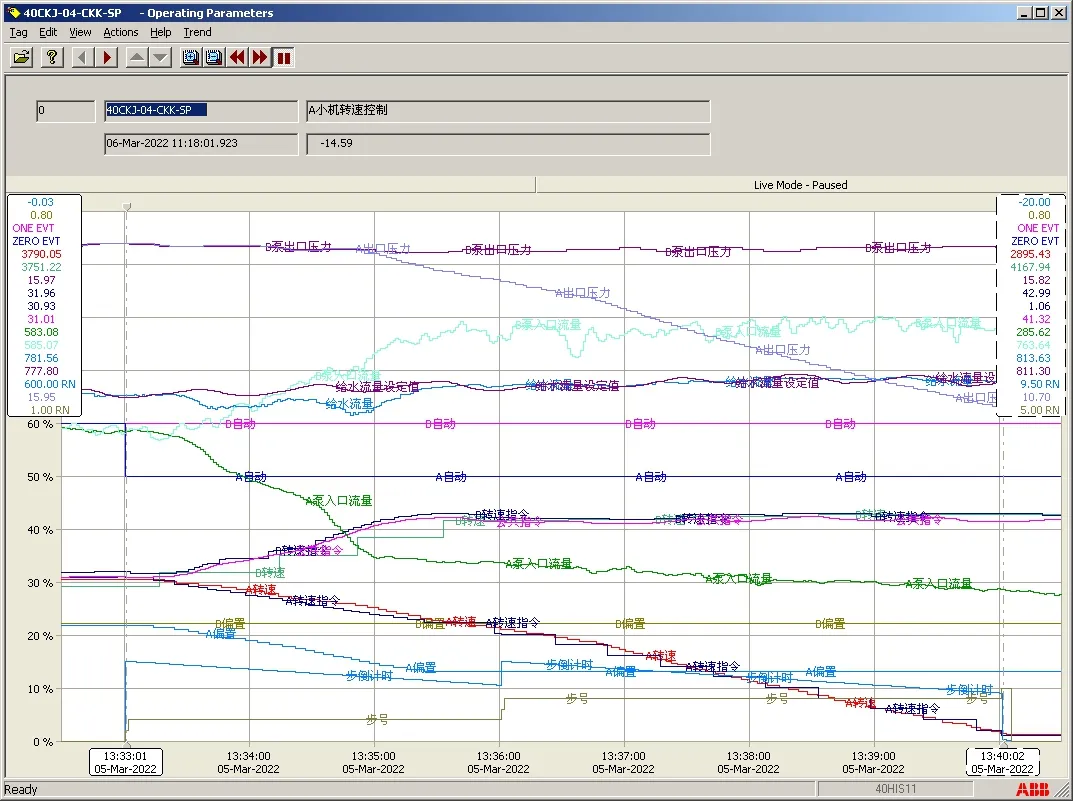

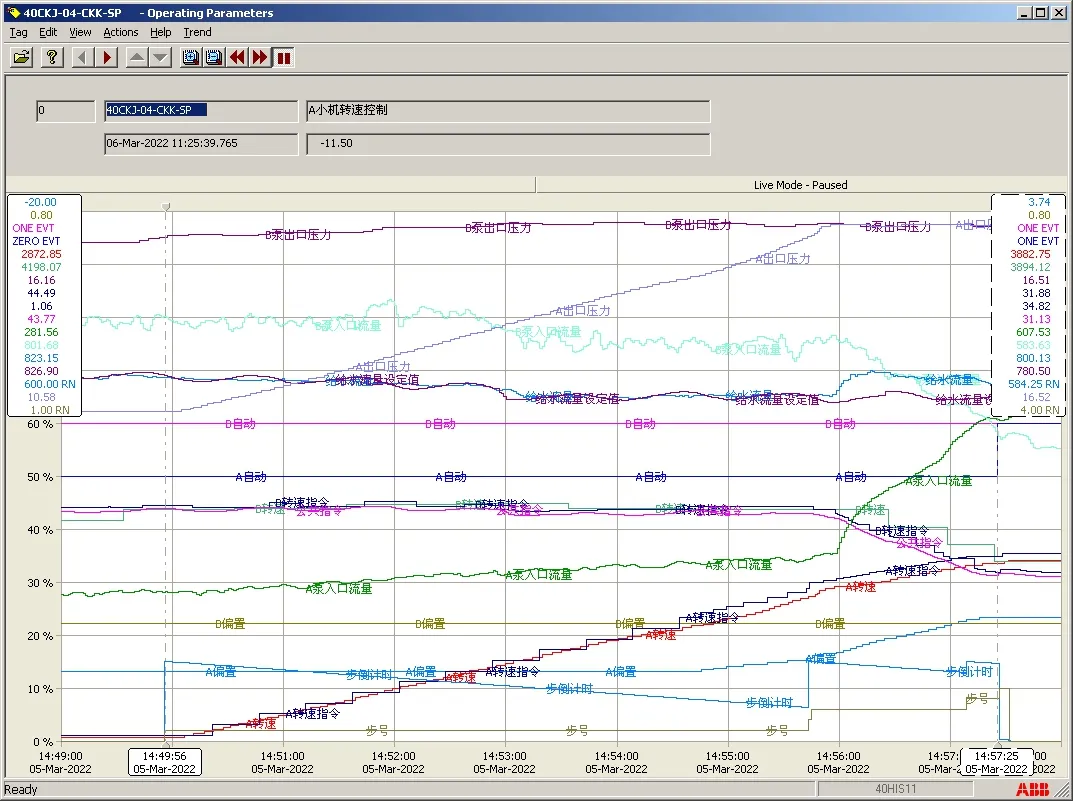

两台给水泵流量测量存在偏差,在同指令下和转速基本一样的情况下测量的给水泵流量偏差较大,测量装置造成并泵条件满足时两台给水指令偏差较大,需要对流量进行校准和修正。切泵试验曲线如图5所示。并泵试验曲线如图6所示。

图5 切泵试验曲线

图6 并泵试验曲线

7 结语

切、并泵逻辑优化后的效果如下。一是通过优化减少操作步骤,提高稳定性。通过对组态逻辑的修改,达到了一键完成操作,减少了操作步骤和步序,增加了在设备的稳定性和可控性。二是通过优化逻辑,提高安全性。在并泵过程中给水泵指令用另外一台的给水泵的指令上浮10%进行限幅,防止指令过大,保证了其安全性,减少人员误操作的可能性。三是组态参数可以在线修改,增加灵活性。其中给水泵指令的增减速率和其他定值都能够在线修改,可以通过计算和经验得出更加合理的参数,其参数可直接在线优化。四是操作画面优化,提高便捷性。采用在操作员站进行一键操作,操作简单,减少了运行人员的手动操作,降低了运行人员的工作强度。同时在实际的运行过程中节约了切、并泵的时间,相比于手动人工操作大概节约了80%的时间。