环氧型防腐涂层在深海环境的电化学行为分析

2023-03-08段体岗刘腾腾马力彭文山仝宏韬陈梦瑶邢少华

段体岗,刘腾腾,马力,彭文山,仝宏韬,陈梦瑶,2,邢少华

环氧型防腐涂层在深海环境的电化学行为分析

段体岗1,刘腾腾1,马力1,彭文山1,仝宏韬1,陈梦瑶1,2,邢少华1

(1.中国船舶集团有限公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237;2.中国石油大学(华东) 机电工程学院,山东 青岛 266580)

评价铝合金基环氧型防腐涂层在深海环境的腐蚀防护性能,为铝合金结构在深海环境下的腐蚀防护提供支撑。采用近底悬浮式深海环境试验装置和深海高压模拟试验系统,分别开展环氧型防腐涂层体系实海试验与室内模拟深海试验,研究铝合金基环氧型防腐涂层在深海环境下的防护性能与电化学行为。某海域实海结果显示,经历0.5 a的1 000 m深海试验后,环氧防腐涂层对铝合金基体的防护状态良好,涂层附着力强度仍旧保持在9 MPa以上。室内模拟深海试验结果显示,在5~20 d的试验周期内,试验初期涂层电阻均在1010Ω·cm2以上,涂层电容则在10‒10F/cm2数量级。随着试验时间的增加,涂层电阻减小,电容增加。其中3 000 m模拟深海环境下,涂层电阻从初始的3.995×1010Ω·cm2锐减至3.264×107Ω·cm2,下降了3个数量级,涂层电容则从初始的8.818×10‒10F/cm2上升至1.765×10‒9F/cm2。静水压力影响结果显示,随着试验压力的增加,涂层电阻逐渐减小,涂层电容和吸水率逐渐增加。在试验后期,1 000、2 000、3 000 m模拟深海环境下,涂层电阻分别为3.044×1010、4.305×109、3.264×107Ω·cm2,而涂层吸水率则分别为4.32%、8.09%和15.84%。1 000~3 000 m深海环境下,深度每增加1 000 m,浸泡初期相同时间的涂层吸水率增加近1倍。

深海;模拟深海试验;环氧型深海防腐涂层;原位电化学阻抗;吸水率

铝合金具有密度低、比强度高、耐蚀性好、易加工成形等特点,是工业中应用最广泛的一类有色金属结构材料,已在航空、航天、汽车、机械制造及化学工业等领域中大量应用[1-3]。近年来,随着世界各国对海洋资源的关注和不断探索,铝合金在海上直升机平台、水翼船、快艇、LNG船等各种海洋工程和船舶中也得到了越来越广泛的应用[4-7]。

随着铝合金在海洋环境中的不断应用,铝合金在海洋环境中的腐蚀问题日益凸显。针对铝合金的腐蚀防护问题,国内外学者开展了防腐涂层防护行为研究。其中,环氧防腐涂层作为一种重要的防腐手段,广泛应用于海洋环境中[8-9]。胡吉明等[10-11]研究了LY12铝合金/环氧涂层在不同浓度NaCl溶液中的电化学阻抗谱,并针对涂层不同浸泡状态提出了相应的阻抗等效电路模型,为环氧涂层在海洋环境下的腐蚀评价和分析奠定了基础。张金涛等[12]采用电化学阻抗谱技术研究了LY12铝合金/钝化膜/环氧涂层体系在NaCl溶液的腐蚀电化学行为,结果显示,随浸泡时间的延长,涂层金属体系的阻抗不断增大,这一结果与金属表面铬酸盐溶解产物的不断生成和聚集进而对基体产生钝化保护有关。Tian等[13]研究了海水交变压力对环氧涂层体系失效行为的影响,结果显示,交变压力加速了水在涂层中的扩散过程,进而加速了涂层失效。随后,高洪扬等[14]对比研究了改性环氧防腐涂层在常压海水环境和模拟深海高压环境(6 MPa海水压力)下的失效行为,结果表明,深海高压环境促使涂层更快地吸水达到饱和状态,导致涂层下的金属腐蚀活性面积不断增大,基体金属腐蚀速率不断增加。最近,Meng等[15]研究了液体流动和静水压力对环氧涂层失效行为的协同作用,结果显示,液体流动向水在涂层中的传输提供了初始动力,压力增加了水在涂层中的传输速率。目前,关于深海环境对有机涂层性能影响的研究工作主要集中在水的传输机制和静水压力对涂层失效的作用机制上,而对于环氧涂层性能随静水压力的变化规律研究尚不清楚[16-18]。

本文针对铝合金环氧防腐涂层在深海环境下的性能数据不足,防护性能随水深和试验时间的变化规律不明确等问题,通过实海试验与室内模拟试验相结合,采用近底悬浮式深海环境试验装置和深海高压模拟试验系统,开展相关试验研究,获得了涂层性能深海环境适应性数据,明确了涂层电阻和吸水率随试验深度的变化规律,为环氧防腐涂层在深海环境中的工程应用提供技术依据。

1 试验

1.1 涂层制备

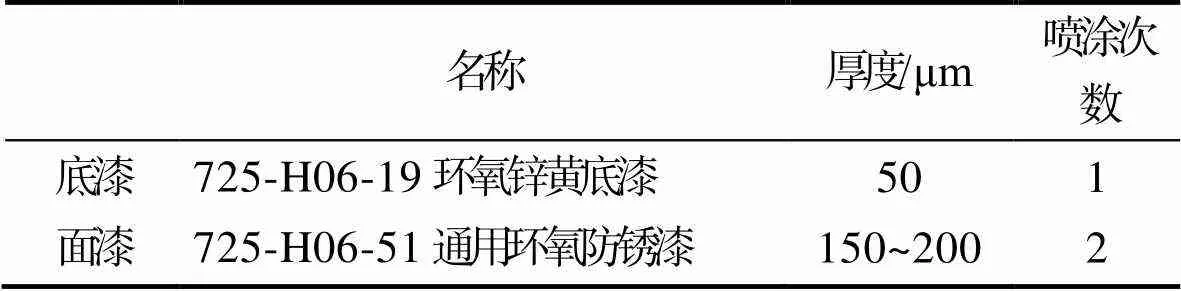

基体金属材料为5A06耐蚀铝合金,实海试验试样尺寸为200 mm×100 mm×5 mm,室内模拟试验试样尺寸为50 mm×20 mm×5 mm。对试样表面进行喷砂处理,使其达到Sa 2.5级,经丙酮除油、无水乙醇除水后干燥。然后,采用高压空气喷涂方式进行环氧防腐涂层涂装,底漆为环氧锌黄涂料,面漆为环氧重防腐涂料,具体牌号和厚度见表1。喷涂完成后,将试样置于室内通风处干燥72 h,获得厚度均匀一致的涂层。

表1 5A06铝合金环氧涂层体系组成

Tab.1 Composition of 5A06 aluminum-substrate epoxy coating

1.2 实海浸泡试验

采用近底悬浮式深海环境试验装置,在某海域进行深海实海投放试验,试样框架深度为1 000 m,试验周期0.5 a。在试验过程中,通过深海环境因素原位检测设备,对该海域环境条件进行实时监测。结果显示,在1 000 m深海环境下,温度保持在4.2~4.6 ℃,压力在10.0~10.2 MPa,溶解氧浓度在102.0~ 105.0 μmol/L,盐度在3.44%~3.45%,电导率在32.5~ 33.0 mS/cm。暴露试验结束后,将试样取回,借助数码相机记录试样形貌,使用HIROXKH-8700型三维视频显微镜表征试样的微观形貌。

根据ASTM D4541—2009《用便携式附着力测试仪测定涂层拉脱强度》,选用PosiTest拉拔式附着力测试仪测试涂层的附着力变化[19]。将涂层试样及直径为20 mm的测试柱用100#砂纸打磨后,用酒精清洗干净后吹干,将测试柱用环氧树脂胶粘在涂层试样表面,室温凝固后进行测试,试验加载速度为1 mm/min。

1.3 模拟深海原位试验

为了测试涂层体系在模拟深海环境中的耐腐蚀行为,将制备好的涂层/金属试样放入自行研制的深海高压模拟试验系统中,加压10~30 MPa,温度控制在2~4 ℃,溶解氧质量浓度在3~4 mg/L,模拟1 000~ 3 000 m深海环境。

浸泡不同周期(5~20 d)后,采用PAR2273电化学工作站对试样进行模拟深海原位电化学阻抗谱测试。采用三电极体系,其中铝合金环氧防腐涂层试样为工作电极,铂丝作对电极,固态银–氯化银电极为参比电极,测试电解质溶液为青岛天然海水。测试在稳定开路电位下进行,施加振幅为20 mV,测试频率为105~10‒2Hz。采用ZsimpWin软件对所得到的阻抗谱进行解析。

2 结果及分析

2.1 防腐涂层深海实海结果分析

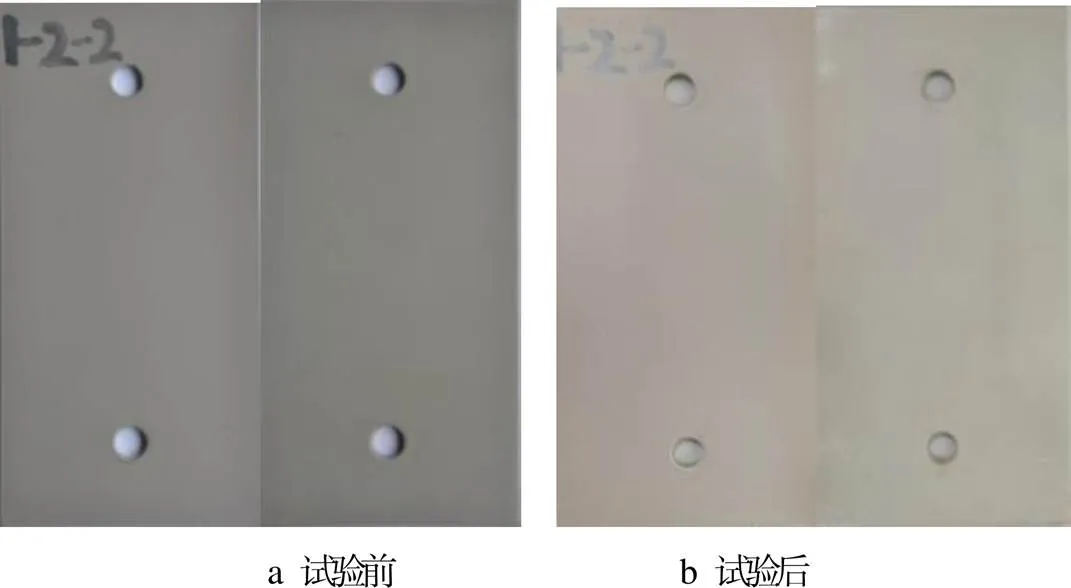

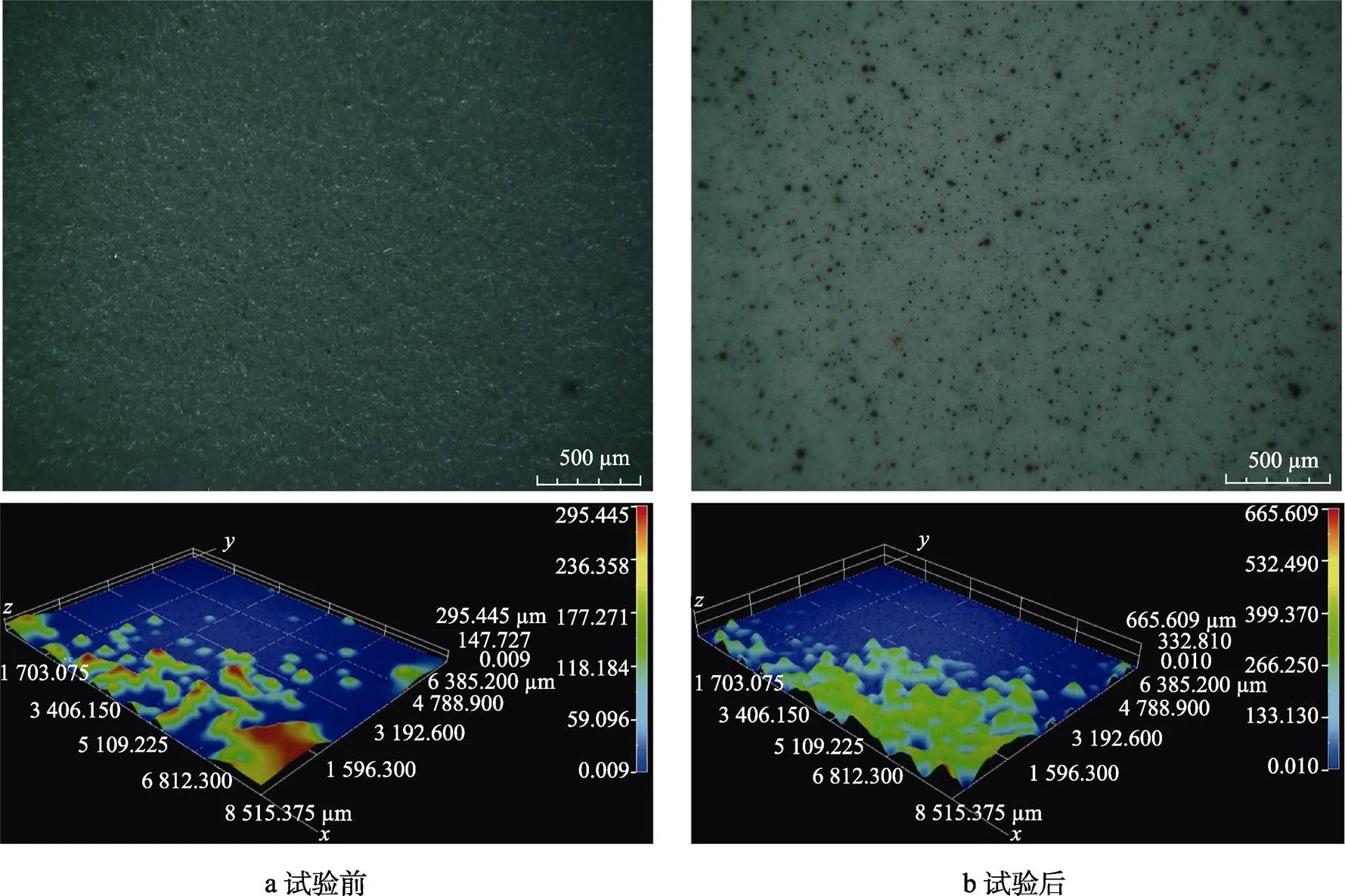

5A06铝合金环氧防腐涂层体系实海试验前后形貌对比如图1和图2所示。从图1可以看出,环氧防腐涂层表面完整,无破损无凸出。从图2可以看出,实海试验前涂层表面粗糙,无微孔。试验后,涂层表面出现均匀细小微孔,表明在深海高压环境下涂层表面形成了水传输孔道。

图1 环氧型防腐涂层深海实海试验前后形貌

图2 环氧涂层体系1 000 m实海试验前后3D显微镜图片

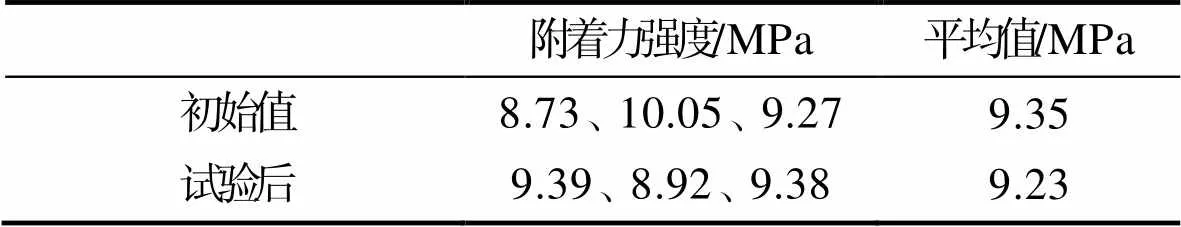

防腐涂层实海试验后的附着力强度测试结果见表2。测试结果显示,试验前后环氧防腐涂层的附着力强度均在9 MPa以上,未发生明显下降。深海环境下,仅在涂层表面形成水传输孔道,内层仍旧为完整结构,未产生微孔,因而涂层附着力强度未发生显著下降。

表2 环氧型防腐涂层深海实海试验前后附着力结果对比

Tab.2 Adhesion strength results of epoxy anticorrosive coatings before and after deep-sea field exposure

2.2 防腐涂层模拟深海环境阻抗谱分析

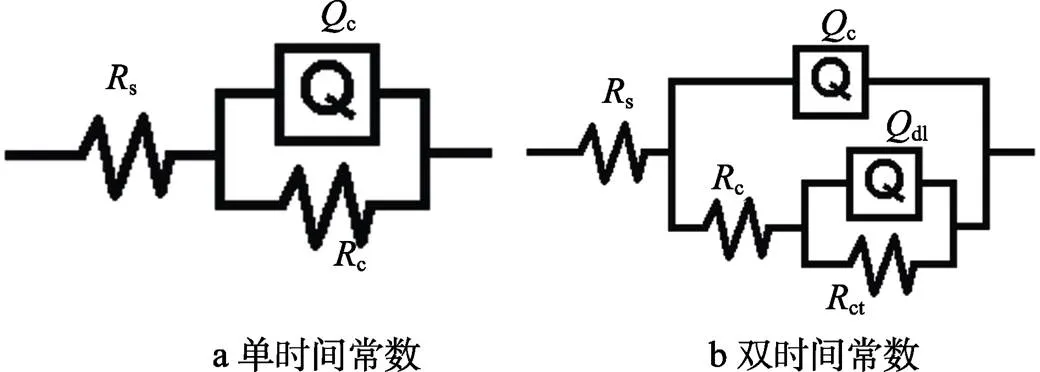

有机涂层通常被认为是一种隔绝层,它主要通过隔绝金属基体与腐蚀介质,延缓溶液接触到金属基体的过程,以此来防腐。由于涂层中的物质成分不均匀,因此存在着许多的微孔缝隙,导致水溶液总会渗入到涂层中,速度有快有慢,但是不管渗入多少,只要腐蚀介质没有与金属基体直接接触,涂层的防护作用就仍然有效。这段时间被称作浸泡初期,即水分可能只是渗入到涂层中,但还未到达金属基体的表面。当腐蚀介质渗入形成的扩散通道到达涂层/金属界面时,发生电化学腐蚀,这段时间为浸泡中后期[20-23]。根据涂层/金属体系的电化学阻抗谱特性及涂层体系的结构特点,本文提出了适合各浸泡时间段的等效电路模型。其中,浸泡初期的等效电路如图3a所示,即s(cc),显示1个时间常数特征。浸泡中后期选择的等效电路如图3b所示,即s{c[c(dlct)]},显示出2个时间常数的特征。与高频端对应的时间常数来自于涂层电容和涂层电阻的贡献,与低频端对应的时间常数则来自于界面双电层电容及基底金属腐蚀反应电阻的贡献[24-26]。等效电路各元件中,s为溶液电阻,c和c分别为涂层电容和涂层电阻,dl为界面双电层电容,ct为电荷转移电阻。考虑存在弥散效应,采用常相位角元件近似替代电容。

图3 环氧涂层体系电化学阻抗谱等效电路

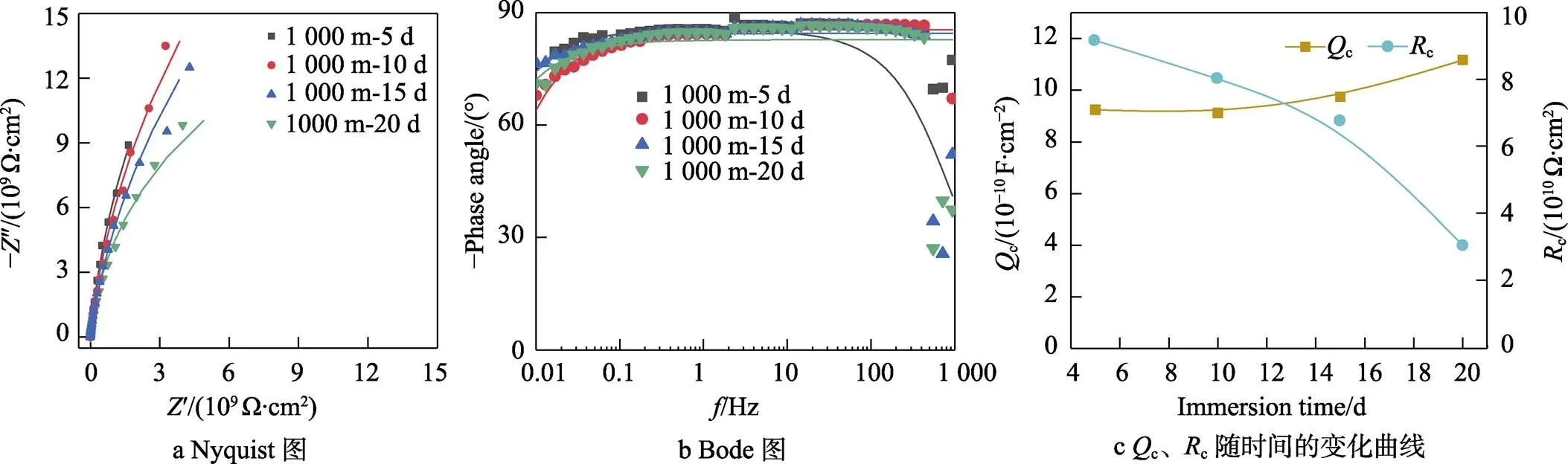

分别测试了1 000、2 000、3 000 m等3个模拟深海环境下环氧防腐涂层体系的原位电化学阻抗谱图随浸泡时间的变化情况。环氧涂层体系在1 000 m模拟深海海水中电化学交流阻抗谱随试验时间的变化如图4所示。从图4可以看出,涂层体系在浸泡5~20 d时的电化学阻抗谱形状相似,表现出单时间常数特征,其等效电路如图3a所示。从图4a所示的Nyquist图可以看出,涂层电阻较高,只显示1个半径很大的半圆弧,表明此时涂层本身的电阻很大,涂层作为屏蔽层对铝合金基体起到良好的保护作用。随着试验时间的增加,在静水压力作用下,海水逐渐渗入到涂层内部,因而阻抗谱半圆弧的直径逐渐减小,但涂层体系阻抗仍旧在1010Ω·cm2以上。表明在1 000 m模拟深海环境下,铝合金环氧防腐涂层体系较稳定,在短时间内对基体具有良好的保护作用。这一结果与表2中的结果一致。

图4 环氧涂层体系在模拟1 000 m深度下的原位电化学阻抗谱图

涂层电容c与涂层中电解质溶液的扩散行为有关,反映了涂层的抗渗透性能。涂层电容c随时间增大得越快,说明涂层的吸水速率越快。在浸泡初期,涂层的电化学行为近似为纯电容,等效于1个电阻和电容的并联,因此可以通过阻抗谱的等效电路拟合得到。从图4c可以看出,随着浸泡时间的增加,涂层电容c逐渐增大,说明水通过涂层微观缺陷进入涂层内部,导致了涂层电容的增加。涂层电阻c直接关系着涂层的保护性能,涂层电阻越大,说明涂层保护性能越好。从图4c可以看出,随着浸泡时间的增加,涂层电阻c从初始的9.168×1010Ω·cm2,下降到3.044×1010Ω·cm2,表明涂层仍具有很好的防护效应。

2 000 m模拟深海环境下环氧涂层体系的电化学阻抗谱图如图5所示。结果显示,与1 000 m结果相似,2 000 m模拟深海环境下,6~18 d的电化学阻抗谱表现出单时间常数特征,且随着试验时间的增加,阻抗谱半圆弧的直径逐渐减小。在试验时间18 d时,涂层电阻显著下降至4.305×109Ω·cm2,仅为6 d时的1/8。与1 000 m模拟深海试验结果相比,2 000 m模拟深海电阻结果明显下降,浸泡初期涂层电阻与1 000 m浸泡20 d时的结果相当。

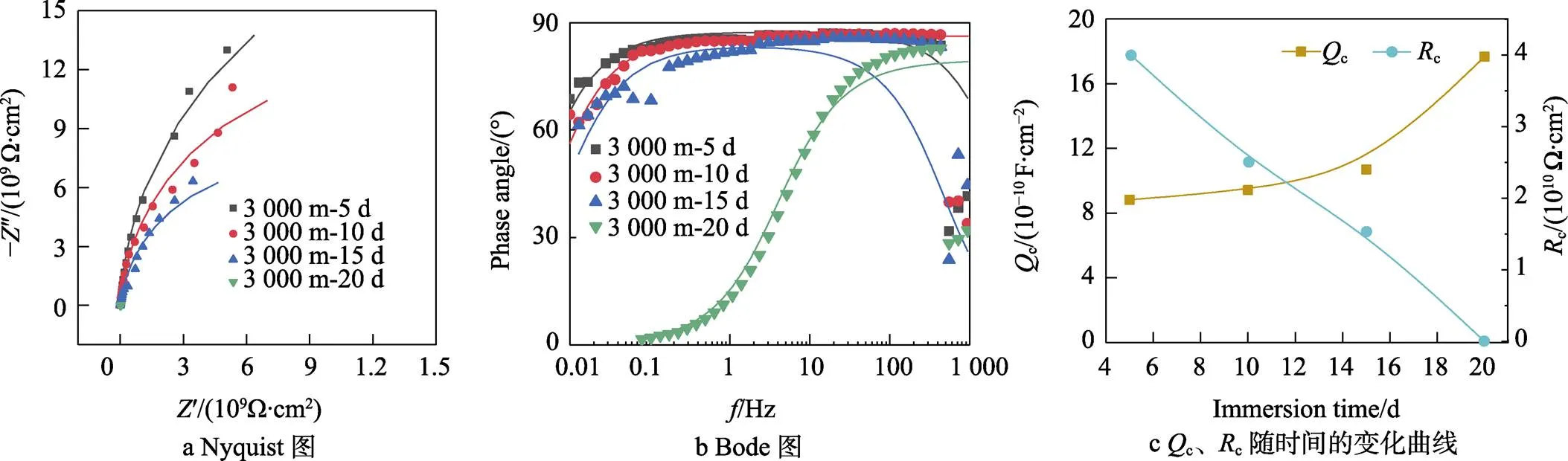

3 000 m模拟深海环境下环氧涂层体系的电化学阻抗谱图如图6所示。浸泡5~15 d时,涂层阻抗谱的等效电路仍旧可用图3a表示,表明在该时期内,涂层对海水起到良好的阻隔,铝合金基体防护状态良好。浸泡20 d时,海水介质逐渐向涂层内部渗透,到达环氧锌黄底漆涂层附近,在界面区形成腐蚀微电池,阻抗谱显示出2个时间常数特征,此时涂层电阻仅为3.264×107Ω·cm2,与初期时相比下降3个数量级。

图5 环氧涂层体系在模拟2 000 m深度下的原位电化学阻抗谱图

图6 环氧涂层体系在模拟3 000 m深度下的原位电化学阻抗谱图

2 000 m和3 000 m模拟深海环境下,不同试验时间涂层电容c和电阻c对比如图5c和图6c所示。结果显示,相比1 000、2 000 m时,3 000 m状态下涂层电容增加最快,涂层电阻下降最快,表明静水压力加速了海水介质在涂层孔隙和缺陷中的传输,随着深度增加,涂层防护效果显著减弱。

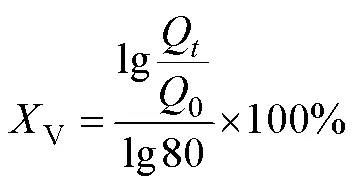

根据有机涂层吸水体积计算公式,可以依次计算出不同浸泡时间后有机涂层的吸水率[14,24]:

式中:V为有机涂层吸水率;0和Q分别为浸泡时间为0和后的涂层电容,可由阻抗谱数据解析求得;80是水的介电常数。

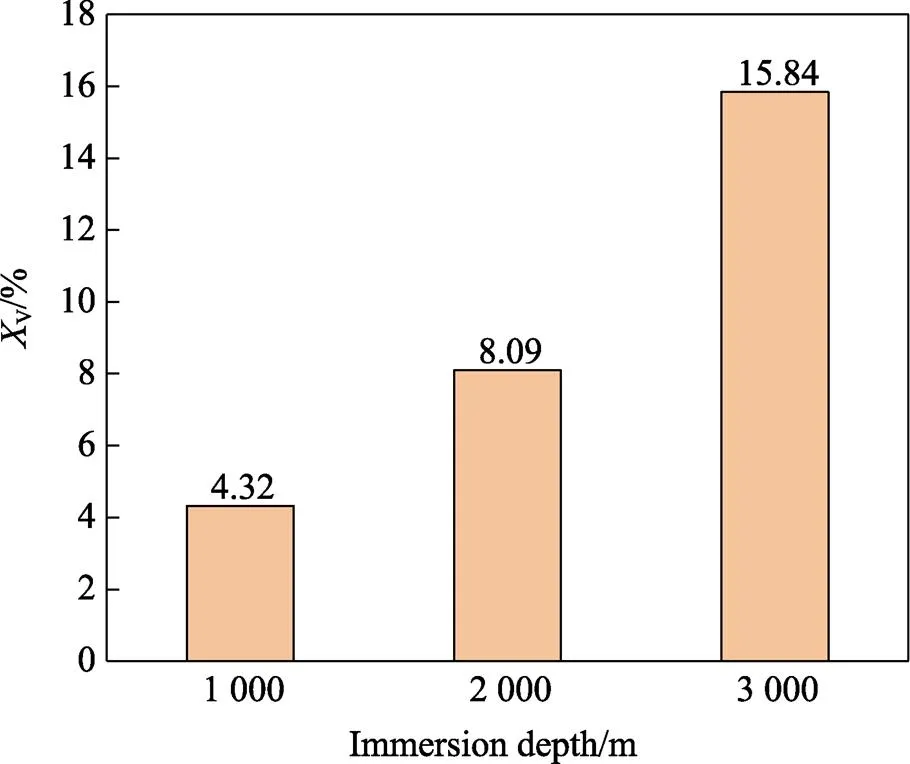

本文的环氧涂层为多层体系,厚度较高,仅在浸泡5~6 d时测得电化学阻抗谱,因此选取浸泡5~6 d的涂层电容作为0,计算获得不同模拟深度下浸泡20 d左右的涂层吸水率结果,如图7所示。结果显示,浸泡20 d左右时,环氧涂层体系在1 000、2 000、3 000 m模拟深海环境下的吸水率分别为4.32%、8.09%、15.84%。表明在1 000~3 000 m深海环境下,深度每增加1 000 m,浸泡初期相同时间的涂层吸水率基本增加1倍。

图7 环氧涂层体系在不同模拟深度海水浸泡的吸水率结果对比

3 结论

本文通过开展铝合金环氧涂层体系深海实海试验与室内模拟试验,分析了涂层深海环境防护性能。获得如下结果:

1)在某海域开展了为期0.5 a的1 000 m深海环氧防腐涂层试验,结果显示,深海试验后涂层表面完好,附着力无明显下降。

2)室内模拟深海试验结果显示,在5~20 d的试验周期内,试验初期环氧防腐涂层电阻在1010Ω·cm2以上,但随着试验时间的增加,涂层电阻减小,电容增加,表明在静水压力作用下,海水逐渐渗入到涂层内部。

3)随着试验压力的增加,涂层电阻减小,涂层电容和吸水率增加,表明静水压力加速了海水介质在涂层孔隙和缺陷中的传输,且随着深度的增加,涂层的防护效果显著减弱。

[1] 张钰. 铝合金在航天航空中的应用[J]. 铝加工, 2009, 118(3): 50-53.

ZHANG Yu. Application of Aluminum Alloys to Aerospace Industry [J]. Aluminium Fabrication, 2009, 118(3): 50-53.

[2] FARHADI S, KAFILI D, ZIADLOO S. Review of Aluminum Foam Applications in Architecture. European Journal of Engineering Science and Technology, 2020, 3(1): 62-70.

[3] 张铭洁, 李文中, 赵胜涛, 等. 浅谈汽车轻量化及铝合金的应用[J]. 环境技术, 2021, (S1): 62-66.

ZHANG Ming-jie, LI Wen-zhong, ZHAO Sheng-tao, et al. Introduction to Automobile Lightweight and the Application of Aluminum Alloy[J]. Environmental Technology, 2021, (S1): 62-66.

[4] 刘占先. 铝合金材料在船舶与海洋工程装备中的应用[J]. 船舶物资与市场, 2021, (6): 47-48.

LIU Zhan-xian. Application of Aluminum Alloy Materials in Ship and Ocean Engineering Equipment[J]. Marine Equipment/Materials & Marketing, 2021, (6): 47-48.

[5] 彭文才, 侯健, 郭为民. 铝合金深海腐蚀研究进展[J]. 材料开与应用, 2010, 25(1): 59-62.

PENG Wen-cai, HOU Jian, GUO Wei-min. Research Progress on the Corrosion of Aluminum Alloy inDdeep Ocean[J]. Material development and applications, 2010, 25(1): 59-62.

[6] 侯健, 张彭辉, 郭为民. 船用铝合金在海洋环境中的腐蚀研究[J]. 装备环境工程, 2015, 12(2): 59-64.

HOU Jian, ZHANG Peng-hui, GUO Wei-min. Study on Corrosion of Aluminum Alloys for Ship Applications in Marine Environment[J]. Equipment Environmental Engineering, 2015, 12(2): 59-64.

[7] 齐忠原, 巫瑞智, 王国军, 等. 铝合金在船舶和海洋工程中的应用[J]. 轻合金加工技术, 2016, (1): 12-18.

QI Zhong-yuan, WU Rui-zhi, WANG Gguo-jun, et al. Application of Aluminum Alloys in Shipping and Ocean Engineering[J]. Light Alloy Fabrication Technology, 2016, (1): 12-18.

[8] 林静, 李文婷, 车凯圆, 等. 防腐涂层在海洋工程中的研究进展[J]. 现代涂料与涂装, 2018, 21(09): 7-10.

LIN Jing, LI Wen-ting, CHE Kai-yuan, et al. Research Progress in Marine Engineering of Anticorrosive Coatings[J]. Modern Paint & Finishing, 2018, 21(09): 7-10.

[9] 黄红雨, 宋雪曙. 海洋工程重防腐涂料的应用技术现状及发展分析[J]. 涂料工业, 2012, 42(8): 77-81.

HUANG Hong-yu, SONG Xue-shu. Discussion on Current Situation and Development of Application of Heavy Duty Coatings for Marine Engineering [J]. Paint & Coatings Industry, 2012, 42(8): 77-81.

[10] 胡吉明, 张鉴清, 谢德明, 等. 环氧树脂涂覆LY12铝合金在NaCL溶液中的阻抗模型[J]. 物理化学学报, 2003, 19(2): 144-149.

HU Ji-ming, ZHANG Jian-qing, XIE De-ming, et al. Impedance Models of Epoxy Coated LY12 Aluminum Alloys in NaCl Solution [J]. Acta Physico-Chimica Sinica, 2003, 19(2): 144-149.

[11] 胡吉明, 张鉴清, 曹楚南. 铝合金表面环氧涂层中水传输行为的电化学阻抗谱研究[J]. 金属学报, 2003, 39(5): 544-549.

HU Ji-ming, ZHANG Jian-qing, CAO Chu-nan. EIS Studies of Water Transport in Epoxy Coatings Coated on LY12 Aluminum Alloys[J]. Acta Metallurgica Sinica, 2003, 39(5): 544-549.

[12] 张金涛, 胡吉明, 张鉴清, 等. LY12铝合金/钝化膜/环氧涂层复合电极的腐蚀电化学行为[J]. 金属学报, 2006, 42(5): 528-532.

ZHANG Jin-tao, HU Ji-ming, ZHANG Jian-qing, et al. Electrochemical Behavior of Corrosion of LY12 Aluminum Alloys/Passivation Film/Epoxy Coating Composite Electrodes[J]. Acta Metallurgica Sinica, 2006, 42(5): 528-532.

[13] TIAN W, MENG F, LIU L, et al. The Failure Behaviour of a Commercial Highly Pigmented Epoxy Coating under Marine Alternating Hydrostatic Pressure[J]. Progress in Organic Coatings, 2015, 82: 101-112.

[14] 高洪扬, 王巍, 许立坤, 等. 改性环氧防腐涂层在模拟深海高压环境的失效行为[J]. 中国腐蚀与防护学报, 2017, 37(3): 247-253.

GAO Hong-yang, WANG Wei, XU Li-kun, et al. Degradation Behavior of a Modified Epoxy Coating in Simulated Deep-sea Environment[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(3): 247-253.

[15] MENG F, LIU L, LIU E, et al. Synergistic Effects of Fluid Flow and Hydrostatic Pressure on the Degradation of Epoxy Coating in the Simulated Deep-sea Environment[J]. Progress in Organic Coatings, 2021, 159: 106449.

[16] TIAN W, MENG F, LIU L, et al. Lifetime Prediction for Organic Coating under Alternating Hydrostatic Pressure by Artificial Neural Network[J]. Scientific Reports, 2017, 7: 40827.

[17] HUANG H, SHENG X, TIAN Y, et al. Two-dimensional Nanomaterials for Anticorrosive Polymeric Coatings: a Review[J]. Industrial & Engineering Chemistry Research, 2020, 59(35): 15424-15446.

[18] ZHANG J, ZHENG Y. Poly(m-phenylenediamine) Encapsulated Graphene for Enhancing Corrosion Protection Performance of Epoxy Coatings[J]. Nanotechnology, 2022, 33(7): 075705.

[19] D4541 Standard test method for Pull-Off strength of coatings using portable adhesion testers[S]. ASTM, 2009.

[20] 刘斌, 方志刚, 王涛, 等. 模拟深海压力环境下有机涂料/基底金属腐蚀电化学行为研究: I. 海水压力对水在涂层中传输行为和涂层防护性能的影响[J]. 电化学, 2010, 16(4): 401-405.

LIU Bin, FANG Zhi-gang, WANG Tao, et al. Electrochemical Behaviors of Organic Coating/Metal Substrate under Simulated Deep Sea Environment: Part Ⅰ, Effects of Seawater Pressure on Transportation Behavior of Water Through Coating and Coating’s Protective Performance[J]. Electrochemistry, 2010, 16(4): 401-405.

[21] 张华, 傅鑫, 石鹏飞, 等. 重防腐涂料深海环境失效行为研究[J]. 全面腐蚀控制, 2018, 32(1): 13-17.

ZHANG Hua, FU Xin, SHI Peng-fei, et al. The Failure Behavior of Heavy Duty Anti-corrosive Paint under Deep Sea Environment[J]. Total Corrosion Control, 2018, 32(1): 13-17.

[22] 曹京宜, 王智峤, 李亮, 等. 深海压力交变加速条件下改性石墨烯有机涂层的失效机制[J]. 中国腐蚀与防护学报, 2020, 40(2): 139-145.

CAO Jing-yi, WANG Zhi-qiao, LI Liang, et al. Failure Mechanism of Organic Coating with Modified Graphene under Simulated Deep-sea Alternating Hydrostatic Pressure[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(2): 139-145.

[23] 佘祖新, 李茜, 张伦武, 等. 利用电化学阻抗谱研究水在聚丙烯涂层中的传输行为[J]. 表面技术, 2021, 50(2): 321-326.

SHE Zu-xin, LI Qian, ZHANG Lun-wu, et al. Investigation of Water Transportation Behavior of Polypropylene Coating by Using Electrochemical Impedance Spectrum[J]. Surface Technology, 2021, 50(2): 321-326.

[24] 张鉴清, 曹楚南. 电化学阻抗谱方法研究评价有机涂层[J]. 腐蚀与防护, 1998, 19(3): 99-104.

ZHANG Jian-qing, CAO Chu-nan. Study and Evaluation on Organic Coatings by Electrochemical Impedance Spectroscopy [J]. Corrosion & Protection, 1998, 19(3): 99-104.

[25] 谢德明, 胡吉明, 童少平. 多道环氧涂层在NaCl溶液中的电化学阻抗谱[J]. 材料研究学报, 2004, 18(1): 96-101.

XIE De-ming, HU Ji-ming, TONG Shao-ping. Electrochemical Impedance Spectroscopy of Multi-layer Epoxy Coatings in NaCl Solution[J]. Chinese Journal of Materials Research, 2004, 18(1): 96-101.

[26] 刘旭文, 熊金平, 曹京宜, 等. EIS法研究3种配套涂层体系的腐蚀电化学行为[J]. 化工学报, 2008, 59(3): 659-664.

LIU Xu-wen, XIONG Jin-ping, CAO Jing-yi, et al. Electrochemical Corrosion Behavior of Three Coating Systems by EIS[J]. Journal of Chemical Industry and Engineering (China), 2008, 59(3): 659-664.

Electrochemical Behaviour of Epoxy Anticorrosive Coatings in Deep-sea Environment

DUAN Ti-gang1, LIU Teng-teng1, MA Li1, PENG Wen-shan1, TONG Hong-tao1, CHEN Meng-yao1,2, XING Shao-hua1

(1. State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute (LSMRI), Shandong Qingdao 266237, China; 2. College of Mechanical and Electrical Engineering, China University of Petroleum, Shandong Qingdao 266580, China)

This work aims to evaluate the anticorrosion performance of aluminum alloy-based epoxy anticorrosive coating in deep-sea environment, and provide support for anticorrosion of aluminum alloy structure in deep-sea environment. Natural deep-sea environmental exposure experiments and laboratory simulated deep-sea corrosion tests of aluminum-based epoxy anticorrosive coatings were carried out respectively with the near-bottom suspending deep-sea environmental test facility and the simulated deep-sea high-pressure test system to study the protection performance and electrochemical behavior of aluminum alloy-based epoxy anticorrosive coating in deep-sea environment. The field exposure results in the South China Sea showed that the epoxy coatings displayed good protection effect for aluminum substrates with the adhesion strength of >9 MPa. The laboratory simulated deep-sea results showed that, within 5-20 d of test cycle, the coating resistance values in the initial stage were above 1010Ω·cm2with the coating capacitance values of 10‒10F/cm2orders of magnitude. With the tests proceeding, the coating resistance values decreased, and the capacitance values increased. And for the simulated 3 000 m conditions, the coating resistance values declined sharply from the initial 3.995×1010Ω·cm2to 3.264×107Ω·cm2. The results of static water pressure effect showed that the coating resistances gradually decreased and the water absorption percentages increased with the pressure increasing. In the later stage, the coating resistance values were 3.044×1010Ω·cm2, 4.305×109Ω·cm2and 3.264×107Ω·cm2, and the water adsorption of the coatings was 4.32%, 8.09% and 15.84% respectively. It is concluded that the water absorption of coatings immersed for the same period of time in the initial stage is nearly doubled with every increase of 1 000 m depth in the 1 000-3 000 m deep-sea environment.

deep sea; simulated deep-sea test; epoxy anticorrosion coating; in-situ electrochemical impedance spectra; water adsorption

2022-04-08;

2022-05-17

DUAN Ti-gang (1987-), Male, Doctor, Senior engineer, Research focus: marine corrosion and protection.

段体岗, 刘腾腾, 马力, 等. 环氧型防腐涂层在深海环境的电化学行为分析[J]. 装备环境工程, 2023, 20(2): 082-088.

TG174.4

A

1672-9242(2023)02-0082-07

10.7643/ issn.1672-9242.2023.02.011

2022–04–08;

2022–05–17

段体岗(1987—),男,博士,高级工程师,主要研究方向为海洋腐蚀与防护。

DUAN Ti-gang, LIU Teng-teng, MA LI, et al. Electrochemical Behaviour of Epoxy Anticorrosion Coatings in Deep-sea Environment[J]. Equipment Environmental Engineering, 2023, 20(2): 082-088.

责任编辑:刘世忠