燃气轮机用YS10-021聚酰亚胺三防试验验证分析

2023-03-08商旭静胡艳由宝财王宇杨文鑫

商旭静,胡艳,由宝财,王宇,杨文鑫

航空航天装备

燃气轮机用YS10-021聚酰亚胺三防试验验证分析

商旭静1,胡艳2,由宝财1,王宇1,杨文鑫2

(1.中国航发沈阳发动机研究所,沈阳 110015;2.青岛苏试海测检测技术有限公司,山东 青岛 266000)

研究湿热、盐雾、霉菌环境对YS10-021聚酰亚胺材料性能的影响,为燃气轮机选材设计和定寿、延寿提供数据支撑。设计开展YS10-021聚酰亚胺三防试验,定期测试试样老化后的物理性能,并对试验数据进行统计分析。经3 552 h湿热试验后,高温拉伸强度和高温弯曲强度下降24%,仍然符合出厂指标要求;常温弯曲强度下降34%,简支梁冲击强度下降62%,超出指标要求;其他各项性能未见明显老化。经3 552 h盐雾试验后,弯曲强度下降30%,其余性能均在出厂指标要求范围以内。经84 d霉菌试验后,YS10-021聚酰亚胺各项性能均有轻微下降趋势,但老化不明显。YS10-021聚酰亚胺在湿热、盐雾、霉菌环境中的耐受性良好。总体来看,湿热和盐雾环境对YS10-021聚酰亚胺力学性能的影响更大。

YS10-021聚酰亚胺;湿热试验;盐雾试验;霉菌试验;物理性能;老化规律。

近年来,随着我国海外利益的深入拓展以及建设海洋强国计划的持续推进,我海军装备力量建设进入前所未有的发展期[1]。燃气轮机因体积小、质量轻、污染小、能量转换效率高以及机动性强等优点,已逐渐成为舰船的主要动力装置[1-2]。在燃气轮机的研制使用过程中,YS10-021聚酰亚胺因其良好的热稳定性、自润滑性和低摩擦系数,被广泛应用于可调叶片衬套,以减少静子叶片轴径的磨损,对静子叶片起保护作用[3-8]。相比于金属材料,采用YS10-021聚酰亚胺能够起到较好的减重效果,同时减磨效果更优、耐久性更好[9-10]。

可调叶片衬套是装配在高压压气机可调叶片上起减磨作用的关键部件,用以保护叶片轴,其在服役过程的环境耐受性、寿命长短直接制约了整机可靠性和寿命的提升。燃气轮机海上工作环境苛刻,不但会导致金属材料的腐蚀,也会造成橡胶、塑料等高分子材料吸湿、开裂、老化、体积膨胀等,造成强度等性能降低或弹性等功能失效,影响装备的整体性能和服役寿命[11-15]。另外,非金属功能材料的霉变,会使得自身物理性能发生明显恶化,从而危及装备的可靠性和安全性[16-17]。

国内对舰船燃气轮机材料,特别是非金属功能材料的环境适应性研究基础不足,影响燃气轮机非金属功能材料的正确选用、合适防护和正确维护[11]。为了全面评估YS10-021聚酰亚胺的海洋环境适应性,本文采取湿热试验、盐雾试验、霉菌试验3种环境加速方法,开展聚酰亚胺材料的老化研究,为燃气轮机非金属功能材料的环境老化及寿命评估提供技术基础,为燃气轮机的合理选材提供数据支撑,为燃气轮机的定寿、延寿提供理论依据。

1 试验

1.1 材料及样品

试验所采用的材料为YS10-021聚酰亚胺,试件的尺寸及数量见表1。

表1 试验材料信息

Tab.1 Test material information

1.2 方法

1)湿热试验方法。湿热试验[18]方法见表2。湿热试验时间为3 552 h,共计148循环,分别在1、2、4、8、22、42、64、84、148循环后对其物理性能进行测试。

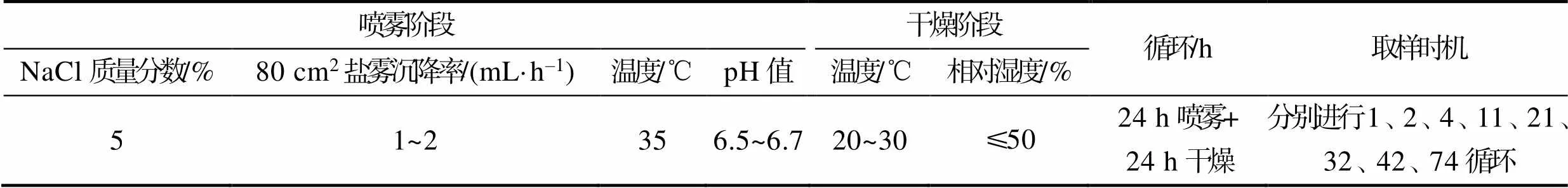

2)盐雾试验方法。盐雾试验[19]方法见表3。盐雾试验时间为3 552 h,共计74循环,分别在1、2、4、11、21、32、42、74循环后对其物理性能进行测试。

3)霉菌试验方法。为了更加全面地考核聚酰亚胺的耐霉性,霉菌试验[20]采用GJB 150.10A中的10种菌种来进行霉菌试验(见表4)。在30 ℃、RH为95%条件下,最长进行84 d的霉菌试验,分别在28、56、84 d后对其物理性能进行测试。

表2 湿热试验方法

Tab.2 Damp heat test method

表3 盐雾试验方法

表4 试验菌种

Tab.4 Test strains

1.3 检测性能

对聚酰亚胺材料的以下性能进行检测,性能检测之前按照GB/T 2918—1998《塑料试样状态调节和试验的标准环境》中的规定,在标准环境[温度为(23±2) ℃,相对湿度为50%±5%]下处理16 h以上。

1)拉伸强度。试样为哑铃型,使用高低温电子万能试验机进行测试,每组5件试样,加载速率为5 mm/min,分别在23、250 ℃环境温度下进行拉伸测试,计算其抗拉强度[21],取5件试样的平均值。

2)弯曲强度。使用高低温电子万能试验机进行测试,每组5件试样,加载速率为2 mm/min,分别在23、250 ℃环境温度下进行弯曲测试,计算其弯曲强度[22],取5件试样的平均值。

3)压缩强度。使用高低温电子万能试验机进行测试,每组5件试样,加载速率为2 mm/min,分别在23、250 ℃环境温度下进行压缩测试,计算其压缩强度[23],取5件试样的平均值。

4)冲击强度。使用液晶显示冲击试验机进行测试,每组10件试样,采用简支梁冲击方式进行冲击强度测试,跨距为70 mm,冲击速度为3.8 m/s,冲击角度为150°,计算其冲击强度[24],取10件试样的平均值。

5)摩擦性能[25]。使用环块摩擦磨损试验机进行测试,每组3件试样,施加载荷为196 N,试验环转动速度为200 r/min,记录摩擦系数,并测量磨痕宽度。

6)形貌观察。宏观形貌采用目视观察方式,并用数码相机拍摄外观照片。微观形貌[26]采用扫描电镜进行测试,试样表面喷金处理,加速电压为3 kV。

7)热重分析[27](TG)。采用热失重仪进行测试,从10 mm×10 mm×4 mm样块上制取至少150 mg试样进行测试。试验过程中用氮气吹扫,以10 ℃/min的升温速率从室温开始加热至900 ℃,记录加热曲线及质量损失量。

8)热力分析[27](DSC)。采用差示扫描量热仪进行测试,从10 mm×10 mm×4 mm样块上制取约10 mg试样进行测试。试验过程中用氮气吹扫,以10 ℃/min的升温速率从室温开始加热至400 ℃,记录试验前后试样质量及转变温度曲线。

2 结果与分析

2.1 拉伸强度

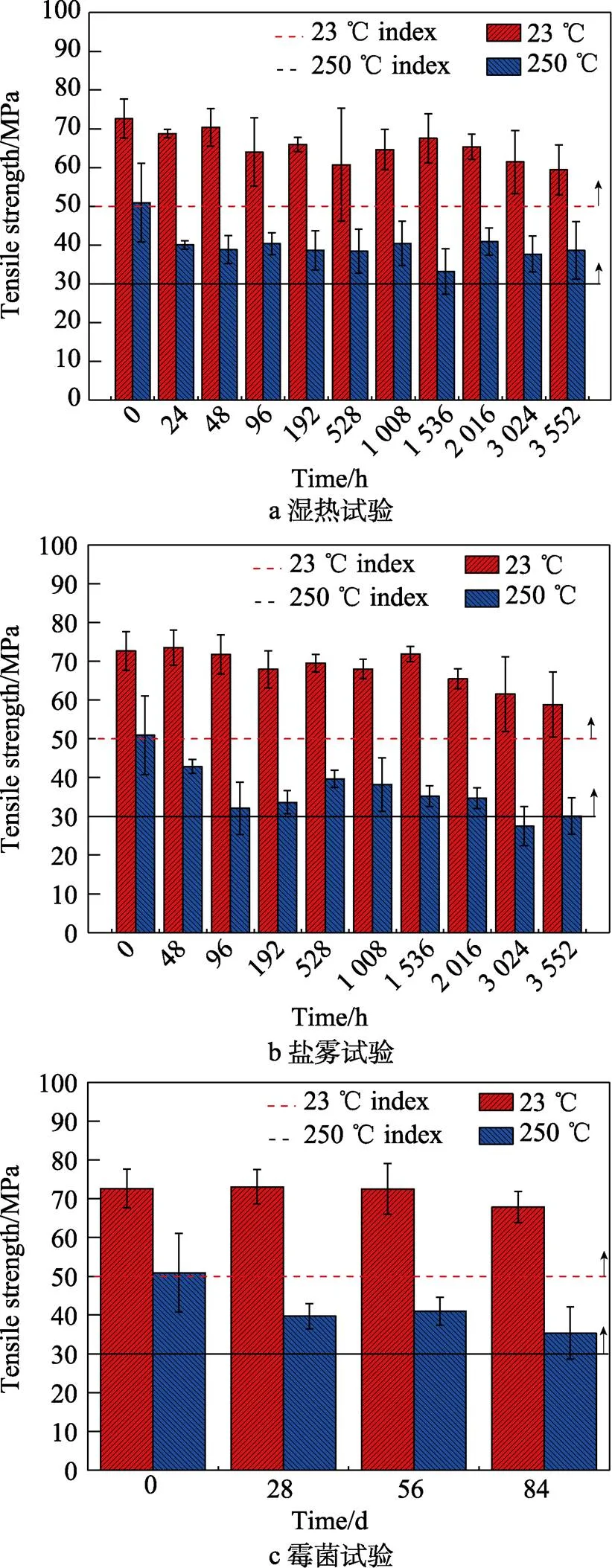

YS10-021聚酰亚胺三防试验前后室温(23 ℃)和高温(250 ℃)拉伸性能如图1所示。从湿热试验前后拉伸性能对比(见图1a)可以看出,经过3 552 h湿热试验后,YS10-021聚酰亚胺的拉伸强度下降。室温拉伸强度从72 MPa下降为59 MPa,高温拉伸强度从50.9 MPa下降为38.6 MPa。相比于室温拉伸强度的变化,湿热环境对高温拉伸强度的影响更大,下降了24%。3 552 h湿热试验后,YS10-021聚酰亚胺的常温拉伸强度仍然高于50 MPa,高温拉伸强度仍然高于30 MPa,依旧满足燃机使用指标要求。因此,3 552 h湿热试验虽导致YS10-021聚酰亚胺拉伸强度下降,但并未失效。从盐雾试验前后拉伸性能对比(见图1b)可以看出,室温和高温拉伸强度均出现明显下降,下降程度与湿热试验前后相近,均未导致其拉伸强度失效。从霉菌试验前后拉伸性能对比(见图1c)可以看出,室温拉伸强度在霉菌试验56 d后未发生明显变化,84 d后略微下降;高温拉伸强度出现明显下降,但下降程度并未导致其拉伸强度失效。

图1 YS10-021聚酰亚胺的拉伸强度

2.2 压缩强度

YS10-021聚酰亚胺三防试验前后室温(23 ℃)和高温(250 ℃)的压缩性能如图2所示。从湿热试验前后压缩性能对比(见图2a)可以看出,经过3 552 h湿热试验后,YS10-021聚酰亚胺常温压缩强度未出现明显下降;高温压缩强度略微下降,下降9.4%。这说明湿热环境对YS10-021聚酰亚胺压缩性能的影响不大。从盐雾试验前后压缩性能对比(见图2b)可以看出,试验后,室温和高温压缩强度均未出现明显下降,试验过程中的强度波动为样品本身的样本均匀性所致。因此,盐雾环境并未对聚酰亚胺的压缩性能产生影响。从霉菌试验前后压缩性能对比(见图2c)可以看出,随着霉菌试验时间的延长,室温和高温压缩强度均出现轻微下降,分别下降了16.7%和9%。与湿热环境和盐雾环境相比,霉菌环境对YS10-021聚酰亚胺压缩性能的影响较大。

图2 YS10-021聚酰亚胺的压缩强度

2.3 弯曲强度

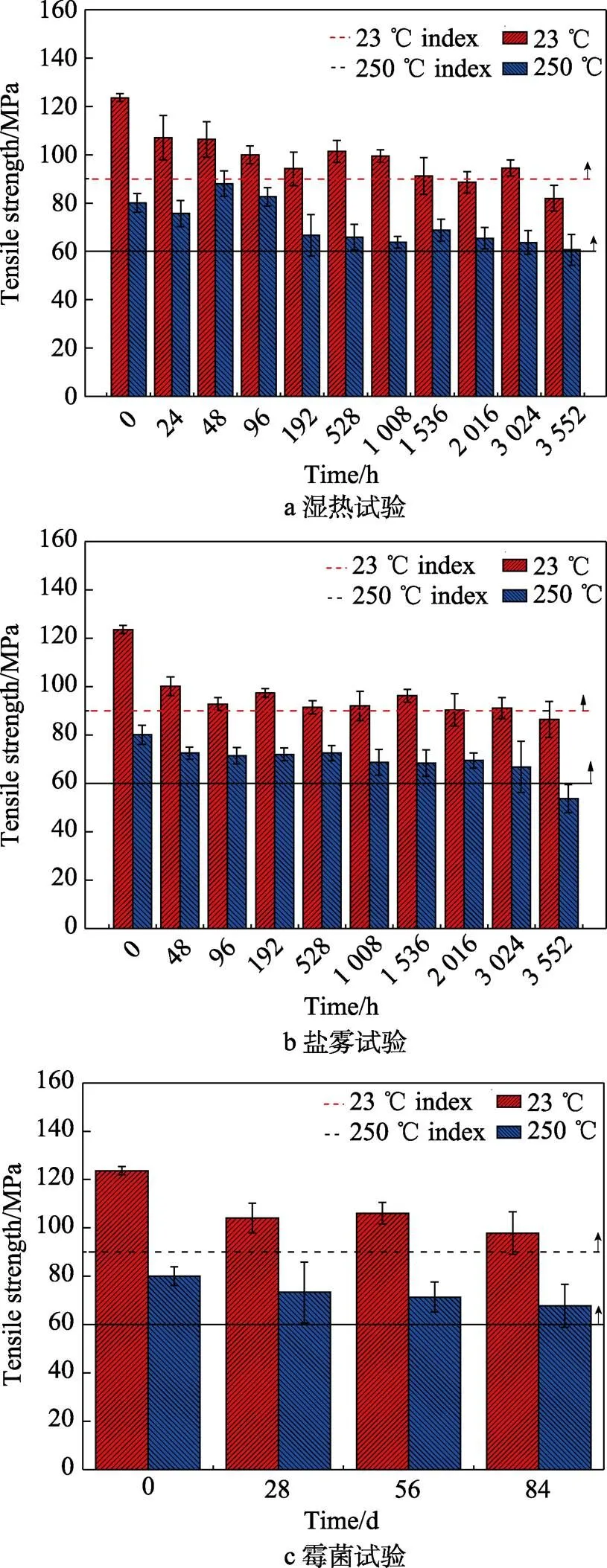

YS10-021聚酰亚胺三防试验前后室温(23 ℃)和高温(250 ℃)弯曲强度如图3所示。从湿热试验前后的弯曲强度对比(见图3a)可以看出,经过3 552 h湿热试验后,YS10-021聚酰亚胺的室温弯曲强度由124 MPa下降至82.0 MPa,低于出厂指标90 MPa;高温弯曲强度下降了24%,仍然满足使用指标要求。从盐雾试验前后的弯曲强度对比(见图3b)可以看出,室温弯曲强度和高温弯曲强度分别出现不同程度的下降,且下降幅度较湿热试验略大。从霉菌试验前后的弯曲强度对比(见图3c)可以看出,室温和高温弯曲强度均随霉菌试验时间的延长出现下降,但均未降至使用指标以下,仍然满足使用要求。这说明霉菌环境对聚酰亚胺的弯曲性能会产生一定的影响,但84 d霉菌试验不会使YS10-021聚酰亚胺的弯曲性能失效。

图3 YS10-021聚酰亚胺的弯曲强度

2.4 简支梁冲击强度

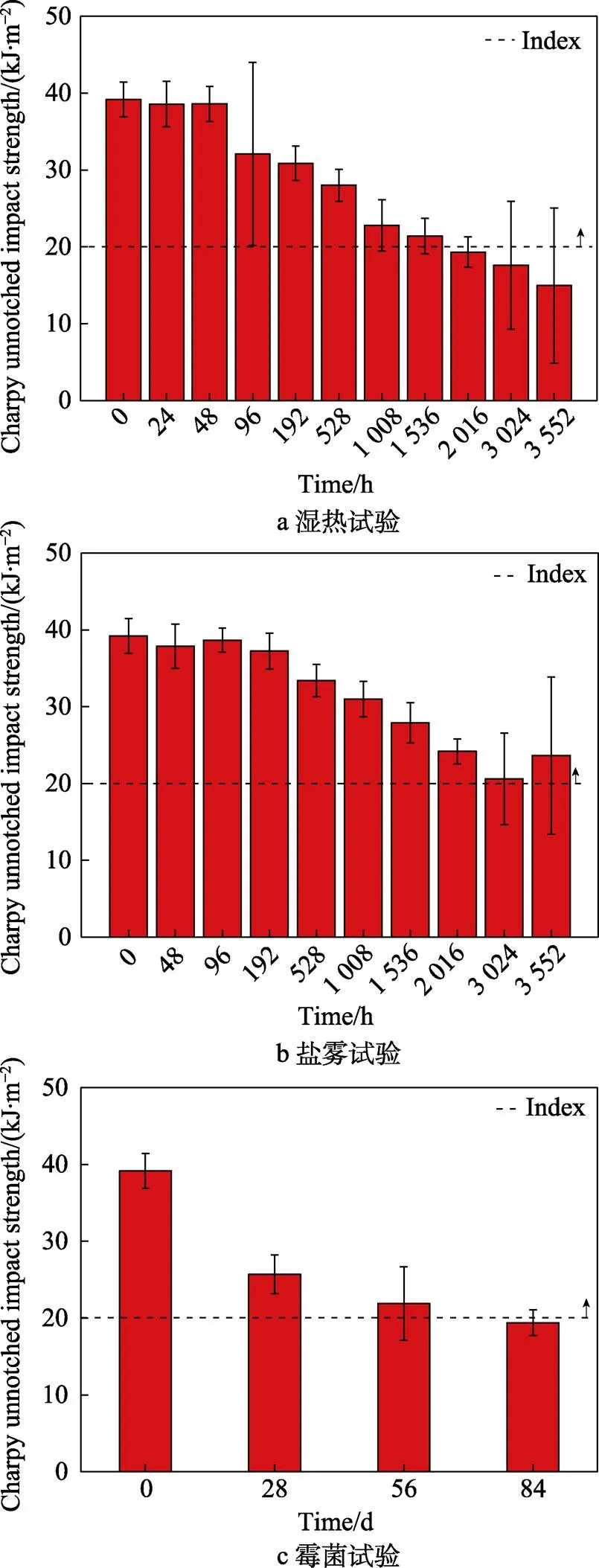

YS10-021聚酰亚胺三防试验前后简支梁冲击强度如图4所示。从湿热试验前后简支梁冲击强度对比(见图4a)可以看出,湿热试验96 h时,冲击强度开始呈现明显的下降趋势,在2 016 h后已经低于出厂指标20 kJ/m2,说明长时间的湿热试验会大大降低YS10-021聚酰亚胺的抗简支梁冲击性能。从盐雾试验前后简支梁冲击强度对比(见图4b)可以看出,盐雾试验192 h时,冲击强度开始呈现明显的下降趋势,但3 552 h后,简支梁的冲击强度仍高于20 kJ/m2。这说明盐雾试验时间越长,聚酰亚胺的抗简支梁冲击性越低,但3 552 h的盐雾老化并未使聚酰亚胺的抗冲击性失效。从霉菌试验前后简支梁的冲击强度对比(见图4c)可以看出,随着霉菌试验时间延长,冲击强度呈现明显的下降趋势。84 d后,简支梁的冲击强度降至19 kJ/m2,说明霉菌试验也会明显降低聚酰亚胺的抗冲击性能。

图4 YS10-021聚酰亚胺的简支梁冲击强度

2.5 摩擦性能

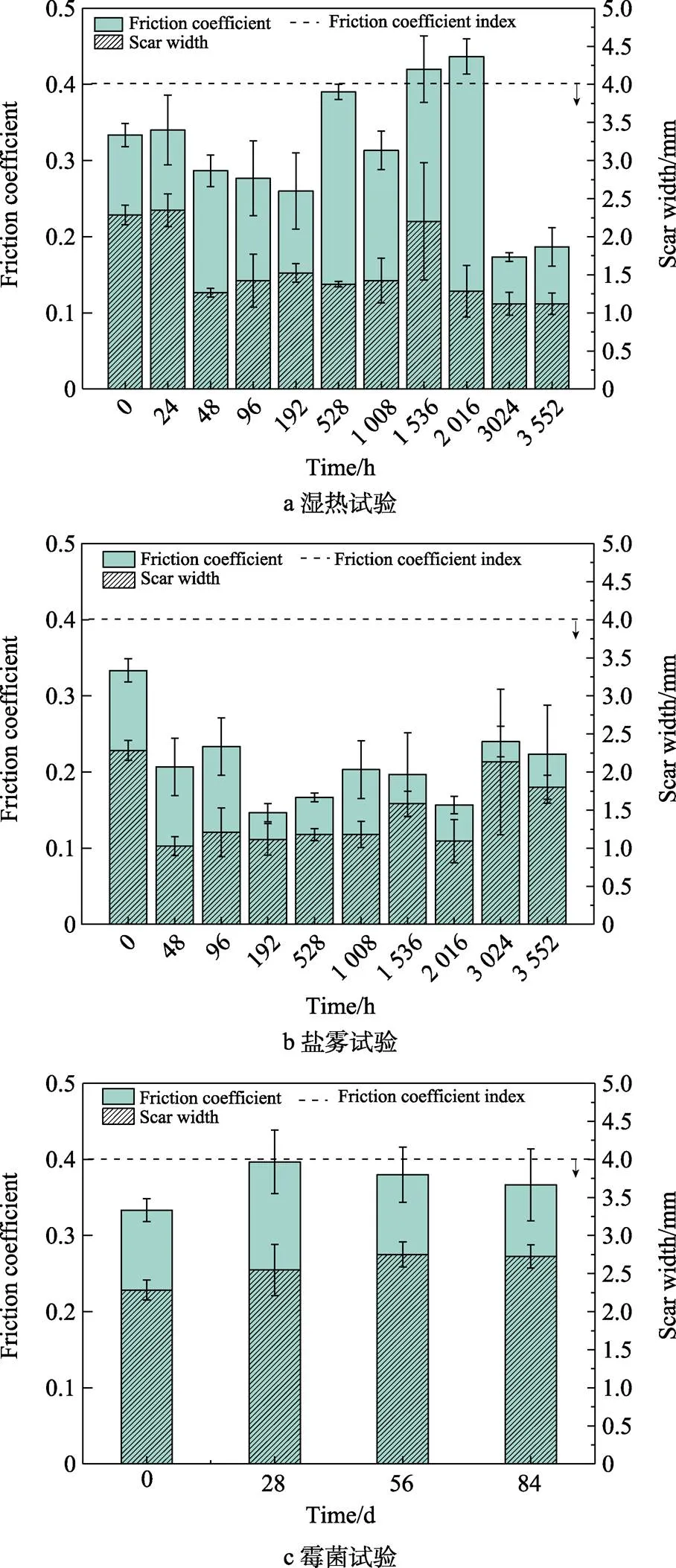

YS10-021聚酰亚胺三防试验前后的摩擦性能如图5所示。其中,从湿热试验前后的摩擦性能对比(见图5a)可以看出,湿热试验后,YS10-021聚酰亚胺的摩擦系数整体增高。从盐雾试验前后的摩擦性能对比(见图5b)可以看出,盐雾试验后,YS10-021聚酰亚胺的摩擦系数有所降低。从霉菌试验前后的摩擦性能对比(见图5c)可以看出,霉菌的存在影响了试样的表面状态,使得摩擦系数由0.33增长为0.37,仍在出厂指标(≤0.40)要求范围以内。

2.6 微观性能

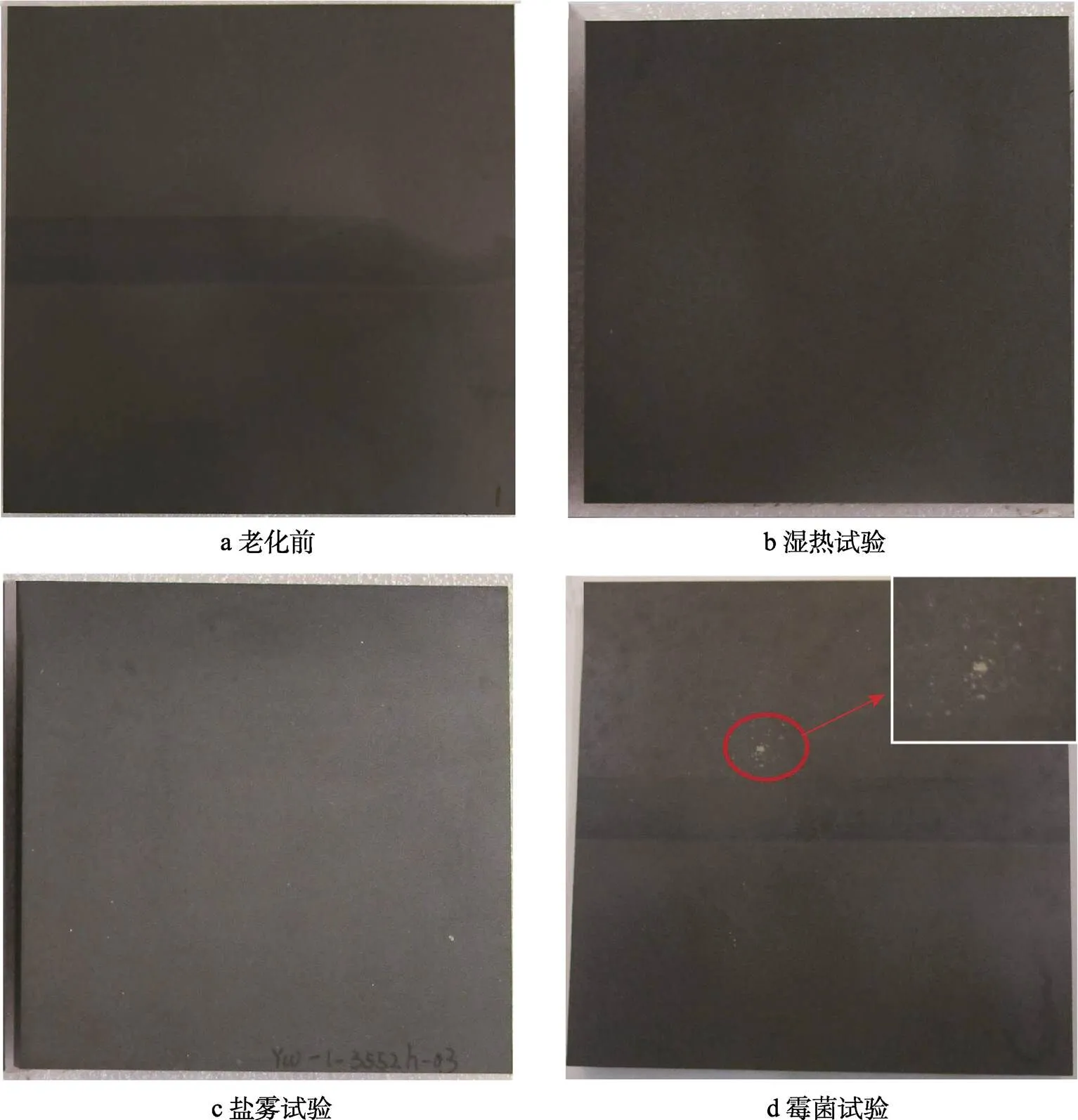

YS10-021聚酰亚胺湿热、盐雾、霉菌试验前后的宏观照片及微观形貌如图6所示。由图6可知,湿热和盐雾试验后,试样无目视可见变化,霉菌试验后表面有聚集的菌落生长。由图7可知,老化试验后,样品表面出现少量微坑或孔,表面形貌总体未发生明显变化。

图8为YS10-021聚酰亚胺湿热、盐雾、霉菌试验前后的热重曲线,表6为相应的分解温度和残余量。从图8b和表6中可以看出,YS10-021聚酰亚胺湿热试验前起始分解温度为600.2 ℃,湿热试验后的分解温度为597.5 ℃,残余量增加0.55%。这可能是由于在湿热试验过程中受热氧老化影响,聚酰亚胺分子链中键能较弱的键逐渐断裂,重组后形成其他分子链,使其聚合度有所下降。当热氧老化作用持续进行时,分子主链上断裂醚键(C—O—C)的数量随之增加,同时出现C—N键断裂,从而降低其力学性能。生成的小分子基团不断重整、组合生成碳、氮氧化物,形成C—O键,使得聚酰亚胺树脂的残留量增加。聚酰亚胺最终分解的产物包括碳的氧化物(CO、CO2)、氮的氧化物(NO、NO2)、碳的氢化物(CH4)以及水分子(H2O)等,表明聚酰亚胺树脂在高温环境中出现分子链的分解,同时生成新的C—O键使其总质量有所增加。因此,分子键的断裂、重组可能是导致其力学性能下降的主要原因。

从图8c和表6可以看出,盐雾试验后分解温度降为596.1 ℃,残余量增加2.23%。这可能是由于盐雾环境中的Cl–直径较小,易通过孔隙渗入材料中,同时在35 ℃的持续温度下,导致分子链上较弱的键发生断裂、重组,使Cl–渗入,形成了沉积盐,从而增加了残余量。

从图8d和表6可以看出,聚酰亚胺84 d霉菌试验后的分解温度为596.2 ℃,残余量增加1.37%。说明聚酰亚胺表面微生物的生长也导致了分子链结构的变化,从而影响其结构强度及力学性能。

图5 YS10-021聚酰亚胺的摩擦系数和磨痕宽度

图6 YS10-021聚酰亚胺的照片

图7 YS10-021聚酰亚胺的微观照片

图8 YS10-021聚酰亚胺的热重曲线

表6 聚酰亚胺分解温度和残余量

Tab.6 Decomposition temperature and residual amount of YS10-021 polyimide

结合图9可以发现,聚酰亚胺在经过湿热试验、盐雾试验和霉菌试验后,并没有对主分子链结构造成明显裂解和老化。因此,其力学性能有所下降,但是并没有体现出明显老化趋势。

图9 YS10-021聚酰亚胺的DSC曲线

3 结论

1)湿热和盐雾环境对YS10-021聚酰亚胺拉伸强度、弯曲强度、高温压缩强度和冲击强度的影响更大,对室温压缩强度基本没有影响。

2)霉菌环境对聚酰亚胺拉伸强度、弯曲强度的影响程度小,但对其压缩强度有一定影响,使得压缩强度明显降低。

3)三防试验中,霉菌试验对于YS10-021聚酰亚胺力学性能的影响最小,湿热试验和盐雾试验对YS10-021聚酰亚胺力学性能的影响程度相近。

4)YS10-021聚酰亚胺的三防性能较好,经3 552 h湿热试验后,除室温弯曲强度、冲击强度、摩擦系数外,其余性能满足出厂指标要求,可正常使用;经3 552 h盐雾试验后,除室温弯曲强度、高温弯曲强度外,其余性能满足出厂指标要求,可正常使用;经84 d霉菌试验后,除冲击强度略低于出厂指标外,其余性能满足出厂指标要求,可正常使用。

[1] 杨宏波, 王源升, 王轩, 等. 燃气轮机在海洋环境下的热腐蚀与防护技术研究进展[J]. 表面技术, 2020, 49(1): 163-172.

YANG Hong-bo, WANG Yuan-sheng, WANG Xuan, et al. Research Progress of Hot Corrosion and Protection Technology of Gas Turbine under Marine Environment[J]. Surface Technology, 2020, 49(1): 163-172.

[2] 由宝财, 滕佰秋, 邢丕臣, 等. 海洋环境下航改燃气轮机腐蚀防护与控制[J]. 航空发动机, 2010, 36(4): 41-44.

YOU Bao-cai, TENG Bai-qiu, XING Pi-chen, et al. The Corrosion Protection and Control of Marine Aero- Derivative Gas Turbine[J]. Aeroengine, 2010, 36(4): 41-44.

[3] 陈祥宝. 高性能树脂基体[M]. 北京: 化学工业出版社, 1999.

CHEN Xiang-bao. High Performance Resin Matrix[M]. Beijing: Chemical Industry Press, 1999.

[4] KRISHNAMACHARI P, LOU Jian-zhong, SANKAR J, et al. Characterization of Fourth-Generation High-Temperature Discontinuous Fiber Molding Compounds[J]. International Journal of Polymer Analysis and Characterization, 2009, 14(7): 588-599.

[5] DEXTER H B, DAVIS J G Jr. Graphite/Polyimide Composites[J]. British Journal of Psychiatry: the Journal of Mental Science, 1979, 143: 301-303.

[6] TAMAI S, KUROKI T, SHIBUYA A, et al. Synthesis and Characterization of Thermally Stable Semicrystalline Polyimide Based on 3, 4¢-Oxydianiline and 3, 3¢, 4, 4¢-Biphenyltetracarboxylic Dianhydride[J]. Polymer, 2001, 42(6): 2373-2378.

[7] ABADIE M J, YU V, Voytekunas, et al. State of the Art Organic Matrices for Highperformance Composites: A Review[J]. Iranian Polymer Journal, 2007, 15(1): 65-77.

[8] 赵伟栋, 王磊, 潘玲英, 等. 聚酰亚胺复合材料研究进展[J]. 宇航材料工艺, 2013, 43(4): 14-19.

ZHAO Wei-dong, WANG Lei, PAN Ling-ying, et al. Recent Advances in Polyimides Matrix Structural Composites[J]. Aerospace Materials & Technology, 2013, 43(4): 14-19.

[9] 王云飞, 张朋, 刘刚, 等. 航空发动机用聚酰亚胺树脂基复合材料衬套研究进展[J]. 材料工程, 2016, 44(9): 121-128.

WANG Yun-fei, ZHANG Peng, LIU Gang, et al. Progress in Research on Polyimide Composite Bushings for Aeroengine[J]. Journal of Materials Engineering, 2016, 44(9): 121-128.

[10] 侯鹏, 罗艾然, 司艳丽, 等. 聚酰亚胺基树脂构件在航空发动机上的应用[J]. 纤维复合材料, 2018, 35(2): 57-59.

HOU Peng, LUO Ai-ran, SI Yan-li, et al. The Application of Polyimide Composite on High Compressor and Fan Frame[J]. Fiber Composites, 2018, 35(2): 57-59.

[11] 王哲, 雍兴跃, 范林, 等. 典型非金属材料海洋环境适应性技术研究[J]. 装备环境工程, 2017, 14(3): 60-64.

WANG Zhe, YONG Xing-yue, FAN Lin, et al. Technical Research on Ocean Environmental Adaptability of Typical Nonmetal Materials[J]. Equipment Environmental Engineering, 2017, 14(3): 60-64.

[12] 曲晓燕, 邓力. 舰载武器海洋环境适应性分析[J]. 舰船电子工程, 2011, 31(4): 138-142.

QU Xiao-yan, DENG Li. Analysis of the Environmental Worthiness of Shipborne Weapons in Marine Environment[J]. Ship Electronic Engineering, 2011, 31(4): 138-142.

[13] 杨小奎, 张伦武, 张世艳, 等. 塑料大气环境老化预测模型研究[J]. 装备环境工程, 2019, 16(3): 30-36.

YANG Xiao-kui, ZHANG Lun-wu, ZHANG Shi-yan, et al. Aging Prediction Model of Plastic Exposed in Atmosphere Environments[J]. Equipment Environmental Engineering, 2019, 16(3): 30-36.

[14] 常新龙, 姜帆, 惠亚军. 导弹橡胶密封件环境失效研究[J]. 装备环境工程, 2011, 8(4): 59-62.

CHANG Xin-long, JIANG Fan, HUI Ya-jun. Environmental Failure Analysis of Rubber Sealing Components of Certain Missile[J]. Equipment Environmental Engineering, 2011, 8(4): 59-62.

[15] 陈舜娥. 橡胶的大气老化[J]. 合成材料老化与应用, 2003, 32(1): 34-38.

CHEN Shu-ne. Atmospheric Aging of Rubbers[J]. Synthetic Materials Aging and Application, 2003, 32(1): 34-38.

[16] 于丹, 姜玉峰, 姜淑敏, 等. 典型试件霉菌环境适应性分析[J]. 机电信息, 2020(21): 107-108.

YU Dan, JIANG Yu-feng, JIANG Shu-min, et al. Analysis of Environmental Adaptability of Mold in Typical Specimens[J]. Mechanical and Electrical Information, 2020(21): 107-108.

[17] 曹清河. 非金属材料及电子元器件霉菌试验方法研究[J]. 宇航材料工艺, 1984, 14(4): 41-48.

CAO Qing-he. Study on Mold Test Method of Nonmetallic Materials and Electronic Components[J]. Aerospace Materials & Technology, 1984, 14(4): 41-48.

[18] GJB 150.9A—2009, 军用装备实验室环境试验方法第9部分: 湿热试验[S].

GJB 150.11A—2009, Laboratory Environmental Test Methods for Military Material—Part 9: Damp Heat Test[S].

[19] GJB 150.11A—2009, 军用装备实验室环境试验方法第11部分: 盐雾试验[S].

GJB 150.11A—2009, Laboratory environmental test methods for military material-Part 11: Salt spray test [S].

[20] GJB 150.10A—2009, 军用装备实验室环境试验方法.第10部分: 霉菌试验[S].

[21] GB/T 1040.1—2018, 塑料拉伸性能的测定第1部分: 总则[S].

GB/T 1040.1—2018, Plastics—Determination of Tensile Properties—Part 1: General Principles[S].

[22] GB/T 9341—2008. 塑料弯曲性能的测定[S].

GB/T 9341—2008, Plastics - Determination of Flexural Properties[S].

[23] GB/T 1041—2008, 塑料.压缩性能的测定[S].

GB/T 1041—2008, Plastics—Determination of Compressive Properties[S].

[24] GB/T 1043.1—2008, 塑料简支梁冲击性能的测定第1部分: 非仪器化冲击试验[S].

GB/T 1043.1—2008, Plastics—Determination of Charpy Impact Properties—Part 1: Non-Instrumented Impact Test[S].

[25] GB/T 3960—2016, 塑料滑动摩擦磨损试验方法[S].

GB/T 3960—2016, Plastics—Test Method for Friction and Wear by Sliding[S].

[26] GB/T 16840.6—2012, 电气火灾痕迹物证技术鉴定方法第6部分: SEM微观形貌分析法[S].

GB/T 16840.6—2012, Technical Determination Methods for Electrical Fire Evidence—Part 6: Micro-Morphological Analysis Method Using Scanning Electron Microscope[S].

[27] GB/T 19466.2—2004, 塑料差示扫描量热法[S].

GB/T 19466.2—2004, Plastics—Differential Scanning Calorimetry(DSC)—Part 2: Determination of Glass Transition Temperature[S].

Verification and Analysis of YS10-021 Polyimide for Gas Turbine by Three Prevention Test

SHANG Xu-jing1, HU Yan2, YOU Bao-cai1, WANG Yu1, YANG Wen-xin2

(1. AECC Shenyang Engine Design Institute, Shenyang 110015, China; 2. Qingdao Sushihaice Testing Technology Co., Ltd., Shandong Qingdao 266000, China)

The work aims to study the effects of damp heat, salt spray and fungus accelerated environment on physical properties of YS10-021 polyimide, so as to provide data support for material selection, design, service life determination and extension of gas turbine. The three prevention test of YS10-021 polyimide was designed and carried out to regularly test the physical properties of the sample after aging, and make statistical analysis on the test data. After 3 552 h damp heat test, the high temperature tensile strength and high temperature bending strength declined by 24%, which still fulfilled the requirements of the factory specifications. The bending strength at room temperature declined by 34% and the impact strength of the simply supported beam declined by 62%, which failed to meet the standard requirements. Other properties showed no significant aging.After 3 552 h salt spray test, the bending strength significantly declined by 30%, while other properties were within the range of the factory specifications. After 84 d fungus test, the physical properties of YS10-021 polyimide showed a slight downward trend, but the aging was not significant. YS10-021 polyimide has good resistance to damp heat, salt spray and fungus environment. Overall, the damp heat and salt spray have greater effects on the mechanical properties of YS10-021 polyimide than fungus.

YS10-021 polyimide; damp heat test; salt spray test; fungus test; physical properties; aging law

2021-09-08;

2022-06-27

SHANG Xu-jing (1992-), Female.

商旭静,胡艳,由宝财,等. 燃气轮机用YS10-021聚酰亚胺三防试验验证分析[J]. 装备环境工程, 2023, 20(2): 032-041.

SHANG Xu-jing, HU Yan, YOU Bao-cai, et al.Verification and Analysis of YS10-021 Polyimide for Gas Turbine byThree Prevention Test[J]. Equipment Environmental Engineering, 2023, 20(2): 032-041.

V258;TB304

A

1672-9242(2023)02-0032-10

10.7643/ issn.1672-9242.2023.02.005

2021–09–08;

2022–06–27

国家科技重大专项

Fund:National Science and Technology Major Project of China

商旭静(1992—),女,硕士。

责任编辑:刘世忠