渤海某凝析气田平台集中式循环冷却水系统设计及应用

2023-03-08侯辰光王伟铭钟小侠

侯辰光,王伟铭,吴 磊,钟小侠

(中海石油(中国)有限公司天津分公司 天津 300459)

0 引 言

冷却水系统是海上油气田平台公用系统的重要组成部分,是平台油气处理流程安全稳定运行的重要保障。渤海海域海水温度变化介于 -1~28 ℃,是良好的天然冷却剂,因此,海上油气田平台一般采用海水直接冷却技术。海水直接冷却技术具有取水温度低、运维成本低、冷却效率高等优点,但由于海水含盐量较高,平均含盐量在3.5%左右[1],对管线和设备的腐蚀性较大,海水中大量微生物和海生物长时间的积聚也会造成设备堵塞和管线腐蚀。随着渤海凝析气田陆续启动开发,凝析气田天然气处理、回注、外输流程对冷却水的需求大增,海水对设备的腐蚀和堵塞问题更加突出,继续使用海水直接冷却技术存在较高风险。因此,海上平台迫切需要一种新型冷却技术代替传统冷却技术。

国内目前主流的工业冷却技术包括海水循环冷却技术和淡水循环冷却技术等,通过对海水循环冷却技术和淡水循环冷却技术在海上平台推广使用的可行性研究,发现由于海上平台空间有限、设备集中,不具备设置冷却塔等大型冷却设备的基础条件,故均不适用于海上油气田平台。为此,本文提出一种集中式循环冷却技术,综合了海水直接冷却技术和淡水循环冷却技术,并进行了适应性改造设计,利用海水直接冷却系统代替淡水冷却塔对淡水循环系统进行冷却,通过此方法,既可以充分利用天然海水冷能,也能解决海水腐蚀和堵塞问题,从而达到了大幅提高海上平台冷却系统运行稳定的目的。

1 集中式循环冷却技术原理及应用环境

1.1 技术原理

集中式循环冷却水系统主要由海水冷却系统和闭式循环冷却水系统组成,海水冷却系统的关键设备是海水提升泵,海上平台一般设置为 1 用 1 备,备用海水泵在主海水泵故障或海水系统压力不足时启动,以保持海水系统的压力稳定和满足下游的冷却需求。海水提升泵将海水泵送至平台,经过海水滤器过滤杂质,并且借由防海生物装置减少海生物的进入,过滤后的海水与循环冷却水在冷却水换热器中交换热量,后海水携带废热排回大海。

闭式循环冷却水系统的关键设备是闭式循环泵和冷却水膨胀罐。经过与海水换热后的低温冷却水,经由闭式循环泵增压至设定的压力,进入压缩机各级的冷却器与天然气进行换热,携带废热的冷却水通过闭式环路管线回流至冷却水换热器进行降温,以此实现闭式循环冷却。冷却水膨胀罐储存部分冷却水用于缓冲冷却水受热膨胀量和补充冷却水蒸发的缺失,因此,膨胀罐必须保持合适的液位和压力。

1.2 技术创新

①集中式循环冷却水系统与常规海上平台海水冷却系统不同,具有既能高效利用海水天然冷能、又能避免海水直接接触油气处理设备的优势,能够有效降低海水对油气处理设备的腐蚀,避免因海生物附着造成的冷却器堵塞,切实提高了冷却水系统运行的效率和稳定性。

②集中式循环冷却水系统与常规海上船舶用淡水循环冷却系统不同,冷却介质采用蒸馏水和乙二醇等添加剂混合冷却水,能够有效减少因淡水结垢、沉淀等因素导致的冷却器冷却效果下降的问题。

③为提升海上平台操作人员作业效率、提高海上平台设备智能化程度,冷却系统采用“集中式”控制系统,即对海水冷却系统和闭式循环冷却系统的启停进行集中控制、对数据进行集中监测、对流程进行集中管理。“集中式”控制主要通过增加远程监控、控制设备、设置逻辑关联和编制系统管理手册实现,并在中央控制室单独设置控制屏幕,操作人员可通过控制界面实时监控冷却水系统压力、温度、流量等各项参数并远程控制调节,有效提高操作人员对冷却水系统的管理效率和应急响应速度。

1.3 应用环境

海上油田开发项目涉及范围广泛,由于平台作业环境特殊、特别是平台空间有限,流程设计需要综合考虑成本、技术、效益等一系列因素。以产油为主的生产平台伴生气产量有限,冷却水需求量较小,海水直接冷却系统可通过增设防海生物装置、提高耐腐蚀等级、增加备用等方式有效缓解海水腐蚀和堵塞问题,投入成本低、空间占用少,而且其经济适用性较高。

集中式循环冷却水系统适用于冷却需求较大的产气平台。以产气为主的采油平台天然气产量高,处理流程复杂,脱水、脱凝析油、回注、外输等流程均需使用大量冷却水对天然气进行降温,使用海水直接冷却会导致腐蚀和堵塞加剧,会增加系统故障风险和安全隐患,而集中式循环冷却水系统可有效避免以上问题,保障冷却系统安全稳定运行。

2 集中式循环冷却技术应用实例

渤海某凝析气田是我国渤海第一个大型、整装、高产、特高含凝析油的凝析气田,该凝析气田开发项目由多个海上平台组成油田群落,其中包含生产平台、处理平台和注气平台,本项目是渤海首次应用集中式循环冷却水系统。本文将对某凝析气田开发项目的增压注气平台的集中式循环冷却系统设计及应用进行介绍。

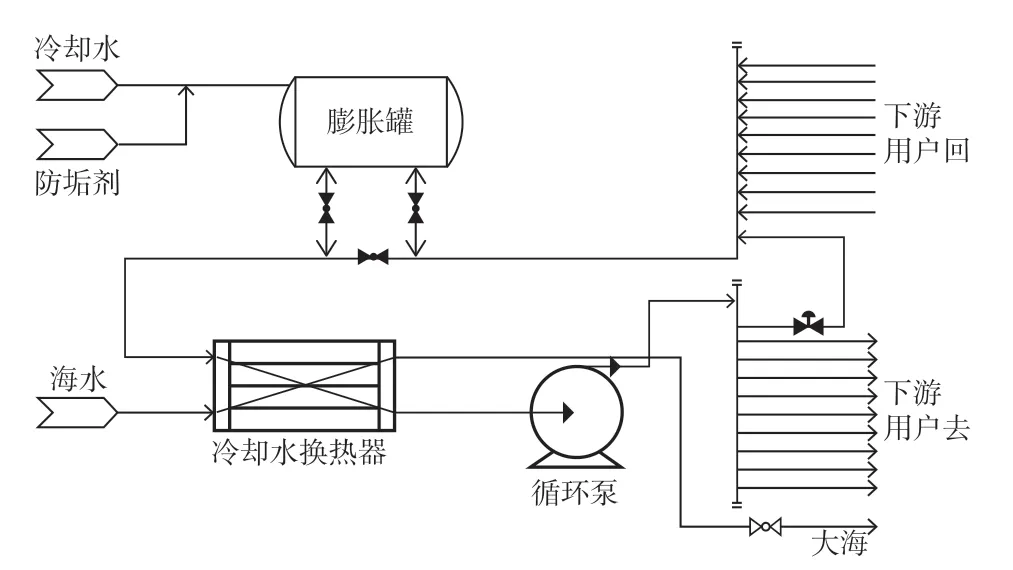

2.1 闭式循环冷却系统

渤海某凝析气田增压注气平台的闭式循环冷却水系统主要由 1 台 26 m3的冷却水膨胀罐, 2 台800 m3/h、3台1 520 m3/h的冷却水循环泵(4用1备)、3台18 400 kW的冷却水换热器(2用1备)、冷却水补充流程、防垢剂注入流程和下游用户组成,流程如图1所示。

图1 闭式循环冷却水系统流程图Fig.1 Flow chart of closed circulating cooling water system

冷却水经循环泵输送至各天然气压缩机,为天然气压缩机级间冷却器供应冷却水。下游用户主要包括4台天然气压缩机的8台级间冷却器。

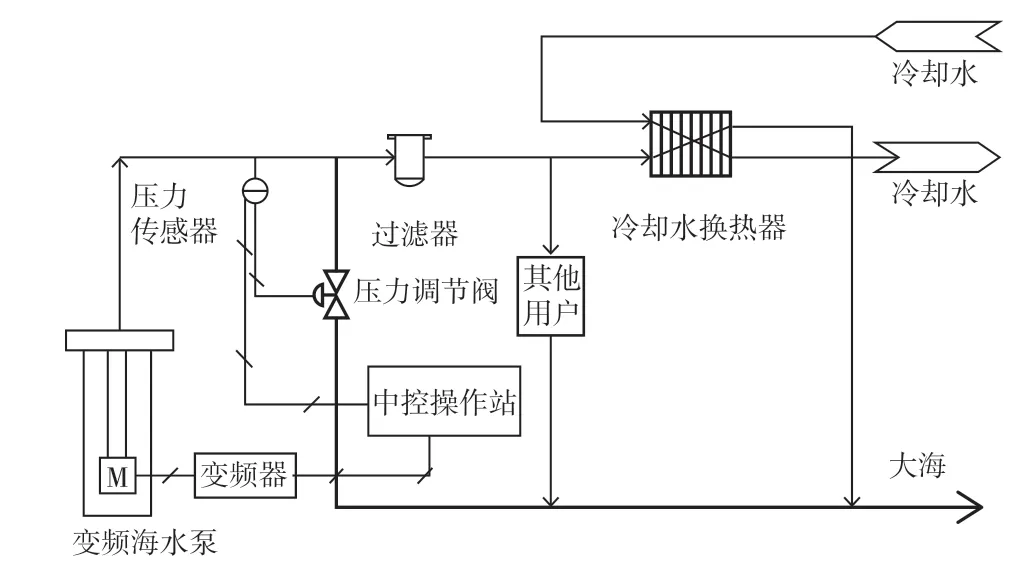

2.2 海水冷却系统

该凝析气田增压注气平台海水系统主要包括 5 台海水提升泵,其中 2 台1 000 m3/h海水泵为变频控制、3 台1 500 m3/h为定频控制,以及2 台海水自动反洗粗过滤器、1 台海水粗过滤器、1套防海生物装置、下游用户,流程如图2所示。海水系统作为集中式循环冷却水系统的重要组成部分,服务于闭式循环冷却水系统的同时也兼顾平台公用站和防海生物装置的需要,其他用户海水使用量约占总量的7%。

图2 海水冷却系统流程图Fig.2 Flow chart of seawater cooling system

3 集中式循环冷却技术设计要点

3.1 温差选择和流量计算

冷却系统设计流量是前期设计最重要的数据之一,下游用户冷却器冷却水进出口温差计算基于被冷却的天然气配产量和冷却器天然气进出口温差计算得出,经过物料和热量平衡模拟计算后得出换热需要带走的热量q,由此热量计算出所需冷却水量W,计算公式如式(1)所示:

式中:W为所需冷却水流率,m3/h;q为需要带走的热负荷,kcal/h;t1为冷却水进换热器时的温度,℃;t2为冷却水出换热器时的温度,℃;Sp为冷却水的比热容,kcal/(m3·℃)。

(t2-t1)为冷却器的冷却水进、出口温差,经过热平衡模拟计算后,压缩机级间冷却器需要带走的热量以功率的形式给出,功率换算成kcal/h,换算公式如式(2)所示:

式中:q为需要带走的热负荷,kcal/h;p为以功率表示需要带走的热量,kW;k为kcal/h与kW之间的换算系数,一般

渤海某凝析气田增压平台海域海水温度取值为28 ℃,闭式淡水循环冷却系统基于换热温差7 ℃,冷却水经过压缩机级间冷却器换热,温度由L33 ℃升至H40 ℃,然后在冷却水换热器中与海水完成热量交换,温度由H40 ℃重新降至L33 ℃,最终计算得出系统冷却水的设计流量W1为4 560 m3/d。

海水冷却系统基于换热温差8 ℃(水温28~36 ℃),最终计算得出海水冷却系统的设计流量W2为4 500 m3/d。按照渤海油田冷却系统设计规范和经验,换热器海水进出口温差通常取8~10 ℃。

3.2 海水泵水量变频控制

渤海海域冬夏季海水温差较大,一般为 -1~28 ℃,海水系统的流量以夏季海水温度为基础进行设计。通常海水泵按照最大负荷工况下的容量设计。大部分情况下,海水泵实际负荷均小于设计值[3]。

渤海某凝析气田增压平台为注气平台,冷却系统主要用户为注气天然气压缩机,因此,海水冷却系统的实际需求量受注气井工况和海水温度影响,是持续变化的。特别是油田生产初期注气需求较小或冬季海水温度下降后,下游用户所需海水流量大为减少,而海水泵流量并未变化,大量的海水被提升后直接排海,造成能量浪费。

如图2所示,在海水泵出口设置 1 台压力传感器,数据传输至中控室后,通过 PLC 计算合适的海水泵频率并传输至海水泵变频器实现海水泵变频控制。设计工况下,海水取水温度为28 ℃,海水泵额定排量为1 000 m3/h。

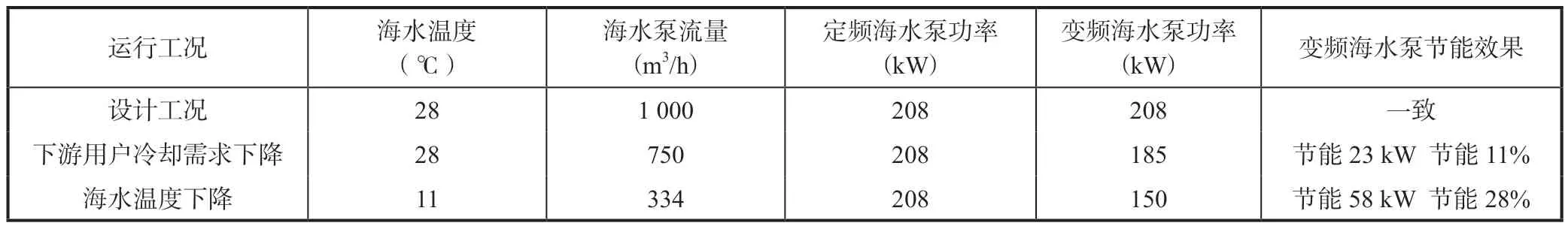

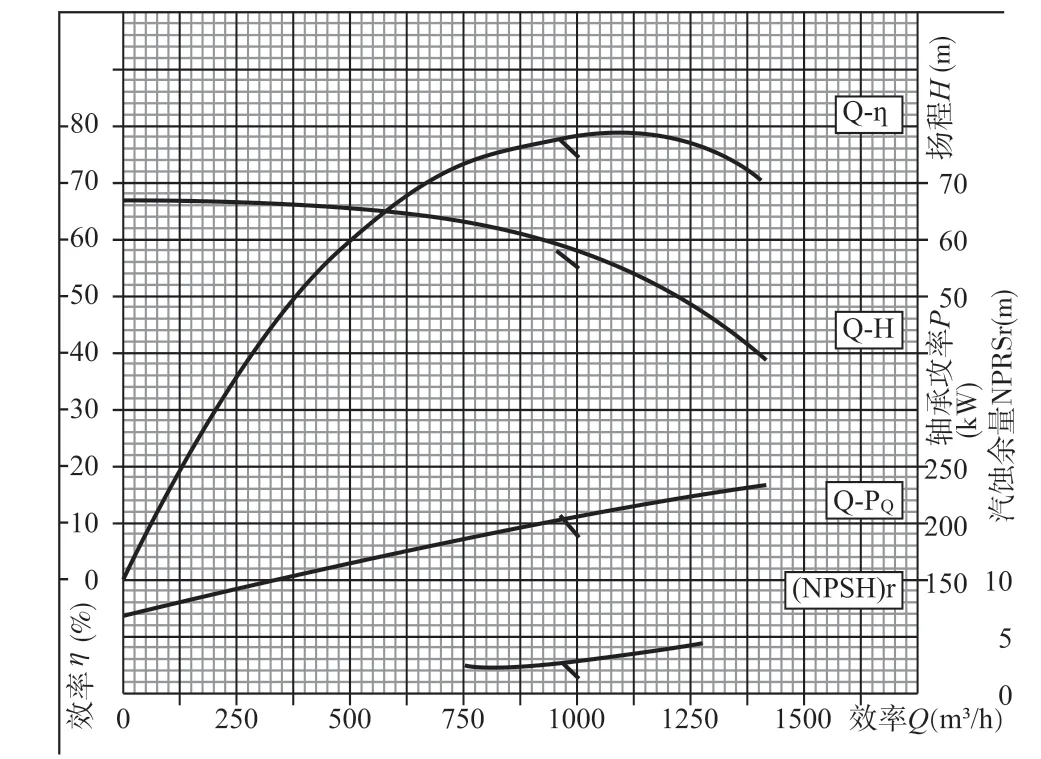

为进一步确认海水泵变频控制的节能降耗效果,结合图3海水泵性能曲线图分别对海水温度下降、下游冷却需求下降等工况下定频海水泵和变频海水泵功率消耗进行计算和对比,整合结果如表1所示。

表1 各工况下定频海水泵和变频海水泵功率消耗对比表Tab.1 Power consumption comparison table of constant frequency sea water pump and variable frequency sea water pump under various working conditions

图3 海水泵性能曲线图Fig.3 Performance curve of seawater pump

因此,当海水需求量小于海水泵设计流量或海水温度低于28℃时,海水泵变频控制系统能有效降低海水系统能量的浪费,节能降耗效果显著。

4 经济及社会效益

4.1 节约维保成本

据调研资料统计,渤海油气田平台单台冷却器维保清洗周期约为 6 个月,单台维保清洗作业工期需要1天,而采用集中式循环冷却水系统后,天然气压缩机冷却器无需定期清洗维保,而冷却水换热器维保可切换至备用,因此,冷却水换热器维保作业对流程运行无影响。以渤海某凝析气田增压平台为例,预计每年可节省 16 次的天然气压缩机级间冷却器的维保作业,大幅节约了后期维保成本支出,降本增效效果良好。

4.2 降低电能消耗

由上文分析可知,在海水温度下降和下游用户冷却需求下降等工况下,变频海水泵节能效果良好。渤海新建油气田均采用岸电工程直接引入陆地电网的绿电,采用海水泵变频控制系统不仅降低了电能消耗、节约电力成本支出,也有利于减少碳排放。

4.3 保障能源供应

由于天然气压缩机冷却器不设置备用,故维保期间天然气压缩机需要完全停机。天然气压缩机计划停机和非计划停机都会对海上平台流程存在不良影响,对于天然气驱开发油田,间断天然气注入可能会降低天然气驱替地层原油的效果,进而影响收益油井的产液量。而对于天然气外输平台,天然气压缩机停机就意味着外输天然气量的减少。因此,采用集中式循环冷却系统,对于保障海上平台安全稳定运行和能源供应具有重要意义。

5 结 语

综上所述,海上油田应用集中式循环冷却系统能够有效解决海水直接冷却技术导致的海水腐蚀、海水堵塞等一系列问题,能够显著提高冷却水系统运行效率和稳定性,进而保障海上油田生产的安全和稳定。在国际能源形势瞬息万变的今天,保障能源安全是国家能源战略的首要目标,因此,集中式循环冷却水系统在海上平台的推广应用具有十分重要的意义。