海上平台水源井伴生气的脱气工艺优选与实施

2023-03-08周久立

周久立

(中海石油(中国)有限公司天津分公司 天津 300450)

某海上平台在油气开发过程中需水源井采水作为注水补充,但随着平台生产不断推进,现场发现水源井开采过程中携带大量天然气,对平台现有生产流程造成了极大冲击,严重威胁生产安全。水源井作为油气开采过程中的重要设施,安全稳定运行直接关系平台油气产量[1],水源井脱气不及时会导致海上平台油气下游处理系统剧烈波动,严重时可造成平台生产关断,甚至会出现安全事故,如何治理水源井高含气问题成为了海上平台亟待解决的问题。对于低含气水源井,多利用水处理系统中的斜板除油器进行处理,高含气水源井则直接通过除气罐进行处理[2]。但少数水源井在海上平台投产初期含气量极少,并随油气不断开发含气量逐步增加,甚至含气量远超斜板除油器的天然气处理能力,相关建造设计者并未考虑到这一情况,使平台后期稳定生产受到较大影响。针对此类情况多选择加装气液分离器,但海上油气生产平台设计建造情况各不相同,如何选择适用于本平台类型的气液分离器需要进行系统性研究。

1 水源井脱气工艺介绍

1.1 水源井系统

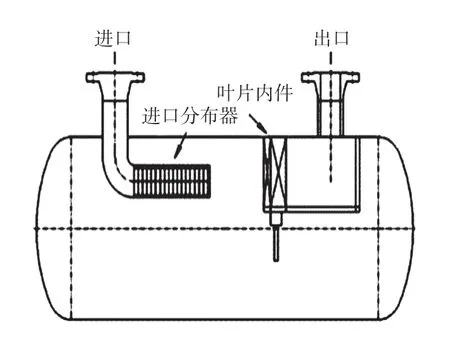

海上油气生产平台地层天然能量较弱,随着油气不断开发储层能量大幅降低,平台产量出现较大波动,为稳定油田生产,采取注水补充地层能量的方式进行治理[3]。注水来源主要为处理合格的生产水,但随着注水需求量不断增加,已采取利用水源井供水满足平台注水的要求。水源井是利用井下电潜泵做功将地层中的水源提升至平台,采出的地下水经过冷却后便可进入平台污水处理系统,经过处理水质达标后可注入地层。图1为水源井处理系统示意图。

图1 水源井处理系统示意图Fig.1 Schematic diagram of water source well treatment system

1.2 水源井脱气工艺

水源井含气量远低于油井,但不排除钻遇油气储层造成含气量过高的可能性,海上平台水源井含气量较低时,会将水源井水引入斜板除油器进行处理,当污水处理系统超负荷时,则需要进行项目改造,以提高水源井脱气能力满足注水要求。此外,水源井水经过斜板除油器进行分离后,天然气多是直接通过冷放空排放,在碳中和大背景下,严重影响公司节能减排任务。因此,实施水源井脱气处理再回收不仅满足了注水需求,同时也解决了天然气放空造成的二氧化碳排放量增大问题,为实现碳中和目标贡献了一份力量。

当前海上平台水源井脱气工艺主要采取增加气液分离器的方式,水源井气液分离器包括卧式脱气撬、T型管式脱气撬、GLCC气液分离器[4]、旋流脱气装置,这4种脱气设备各有优点,选择脱气设备则需结合平台现场实际情况加以分析论证。

2 高含气水源井脱气工艺优选

2.1 水源井脱气工艺分析

平台建设初期并未考虑水源井高含气问题,水源井处理系统缺少专业气液分离器,目前该平台水源井脱气具有以下几个特点:①气液比较大;②温度较高(85 ℃),水源井水进入污水处理系统后挥发出大量水蒸气;③存在段鉴于塞流。

鉴于平台水源井含有大量伴生气的特点,对于水源井脱气系统处理工艺而言,设计和工艺的选用需要满足以下条件:①满足水量变化的情况,适用于任何已经存在的水处理工艺,并且需要在设计工艺上能够拥有抗水力冲击负荷能力,以适应较大的水量波动;②高气量脱除能力,水源井伴生气气量较大,进入脱气系统的气液比达到近4∶1,对设备气液分离能力有较高的要求;③处理设施运行可靠、稳定,操作管理简便,处理过程安全;④考虑到现场安全要求,设备需整体满足防爆要求。

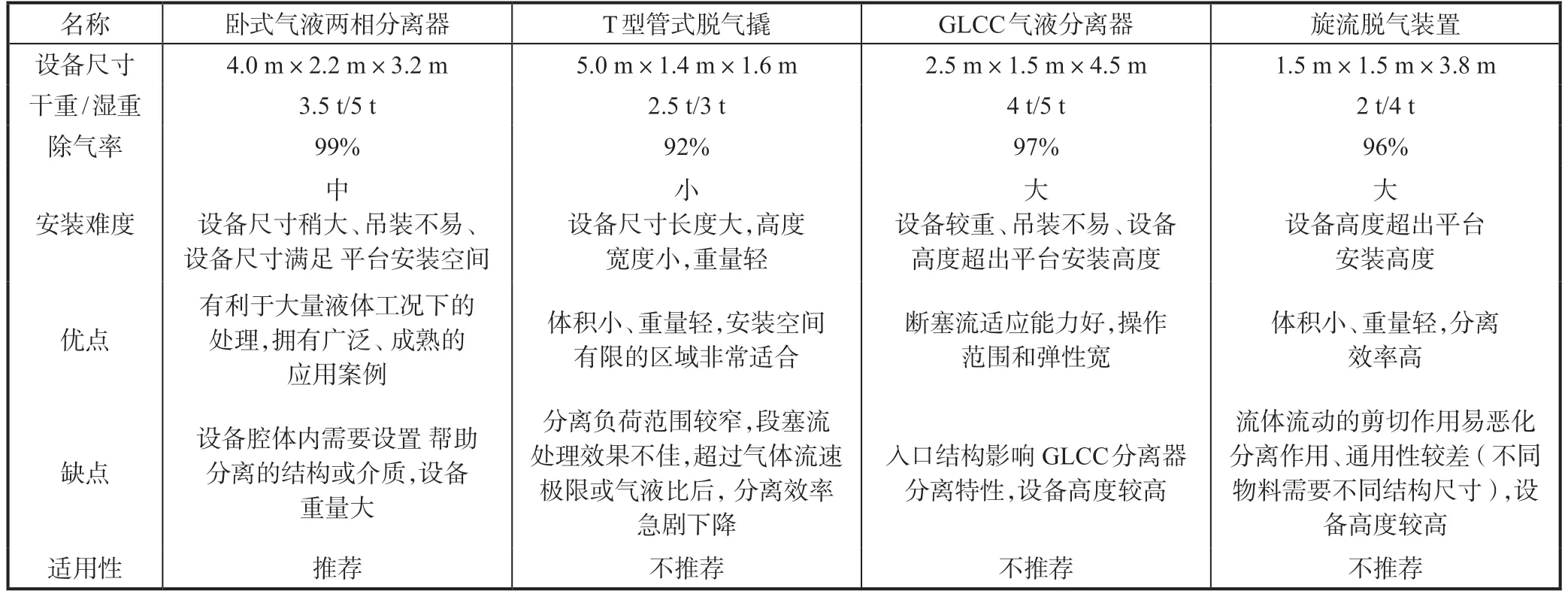

根据平台气液混合物特点和平台现状,前期已对现有气液分离技术及现状进行了工艺比对,GLCC及旋流脱气2套方案设备的高度超过平台安装空间允许高度,不推荐。T型管式脱气橇分离负荷范围较窄,不适应本工况,且应用案例较少,不推荐。本方案选择传统的卧式气液两相分离器,见图2。

图2 卧式气液两相分离器示意图Fig.2 Schematic diagram of horizontal gas-liquid two-phase separator

2.2 卧式气液两相分离系统介绍

通过各项参数分析,由表1可知,卧式气液两相分离器最符合该平台实际需求。其作为油气田气液两相分离设备,应用广泛且技术成熟可靠。

表1 不同类别脱气装置参数Tab.1 Parameters of degassing devices of different categories

卧式气液两相分离器内部结构:采用两阶段设计可去除99%大于10 μm的所有颗粒,适用于要求极细夹带物的去除。第一级是一个离心分离器,确保流体以理想的方式进入分离装置,提高分离效率和稳定性。第二阶段使用叶片分离,从气体中去除几乎所有剩余的液滴和小至0.3 μm的颗粒。

卧式气液两相分离器优势主要表现在以下几个方面:①不受限于产量衰减;②高段塞流处理能力;③脱气率>99%;④不易损坏内件;⑤可拆卸移动式分离组件;⑥系统运行灵活,启动快,维护方便;⑦自动化程度高,操作简单。

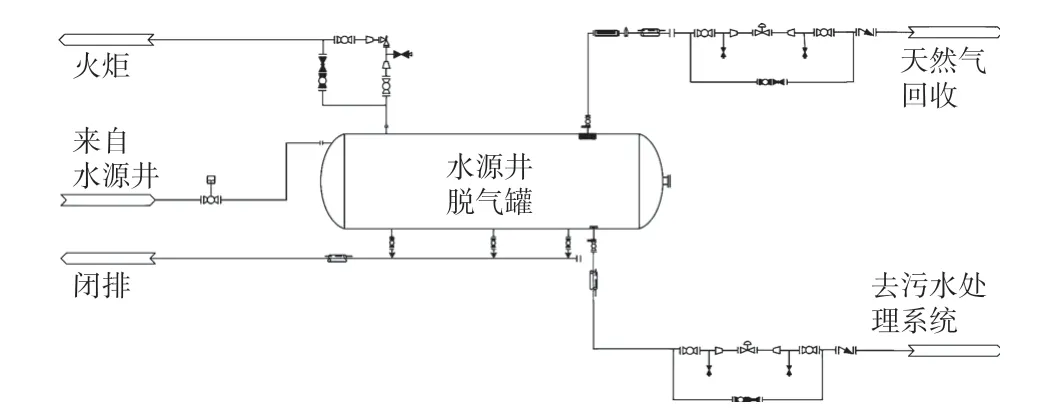

确定采用卧式气液两相分离器为脱气设备后,针对该平台水源井实际情况进行设计。水源井采出的气液混合流体进入分离器内进行水气分离,分离出的水进入原流程板式换热器,冷却后的水源进入污水处理系统,分离出的天然气进入天然气冷却器进行冷却后与油井产气汇合进入天然气处理系统。分离器入口设置超压紧急切断装置,分离器上设置1个就地液位指示仪表和2个液位远传仪表。两路液位信号:一路上传至 PCS 系统作为分离器液位控制信号和天然气出口流量调节信号,另一路液位信号上传至ESD 系统作为紧急切断信号;分离器上设置压力变送器监控分离器内压力;天然气出口设置压力调节阀和流量计监控出口天然气流量;排液出口设置液位控制调节阀控制分离器液位和出液量。图3为卧式气液两相分离器流程图。

图3 卧式气液两相分离器流程图Fig.3 Flow chart of horizontal gas-liquid two-phase separator

3 高含气水源井脱气方案实施

3.1 水源井脱气系统改造

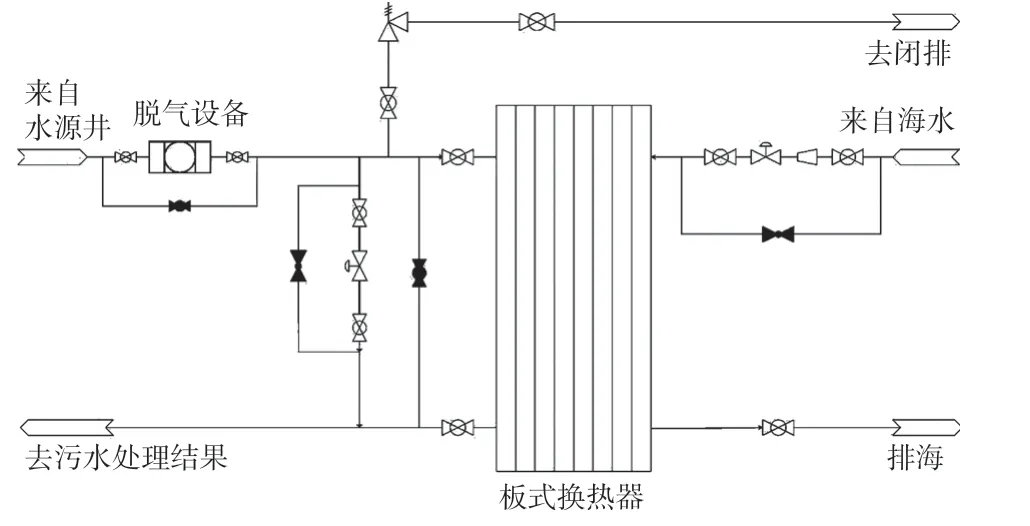

脱气装置设置在水源井出口管道和板式换热器之间,分离后的水源井水经板式换热器冷却后进入污水处理系统,天然气进入天然气冷却器,之后进入天然气过滤器与油井产气汇合。脱气系统排污进入闭排系统,紧急放空天然气进入冷放空系统管线。图4为脱气系统改造流程图。

图4 脱气系统改造流程示意图Fig.4 Schematic diagram of degassing system transformation process

3.2 水源井脱气效果分析

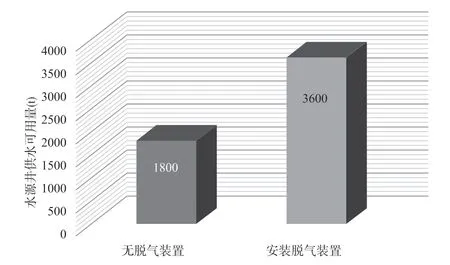

通过增加卧式气液两相分离器,经历了一系列水源井处理系统改造工程,验收通过后正常生产,成功实现了水源井高效脱气,降低了斜板除油器脱气负荷,能够充分满足该油气田注水要求。水源井在加装卧式气液两相分离后极大地缓解了平台水处理系统压力,加装前为保证不超过斜板除油器脱气设计能力,水源井电潜泵只能维持低频率运行,日供水量仅为约1 800 t,加装脱气系统后水源井产能得到了充分释放,日供水量可达到3 600 t,如图5所示。

图5 水源井供水可用量Fig.5 Available water supply quantity of water source well

4 结 语

①海上平台缺乏额外供水措施,水源井作为注水开发稳定供水源,对开发海上油气资源具有重要意义。

②含气量较低的水源井通过除砂后便可将水源井水引入油气水分离器或斜板撇油器进行分离,但原油系统或水处理系统超负荷时需要加装专业气液分离器,以提高水源井脱气能力,满足注水要求。

③海上平台主流水源井气液分离器有卧式脱气撬、T型管式脱气撬、GLCC气液分离器、旋流脱气装置,选择脱气设备需要分析平台现场实际情况。

④该平台通过加装水源井卧式气液两相分离器,日均水处理量达到3 600 t,极大地缓解了平台水处理系统压力,为油气田稳定高效生产提供了可靠的供水保障。