煤泥重介分选工艺中分级环节的工业性试验研究

2023-03-07唐海江

唐海江

(尼勒克县瑞祥焦化有限责任公司,新疆 伊犁 835706)

尼勒克县瑞祥焦化有限责任公司针对洗配煤作业区粗煤泥存在重复分选问题,进行了煤泥重介分选工艺的技术改造[1-6],并进行了工业性试验。

1 工程概况

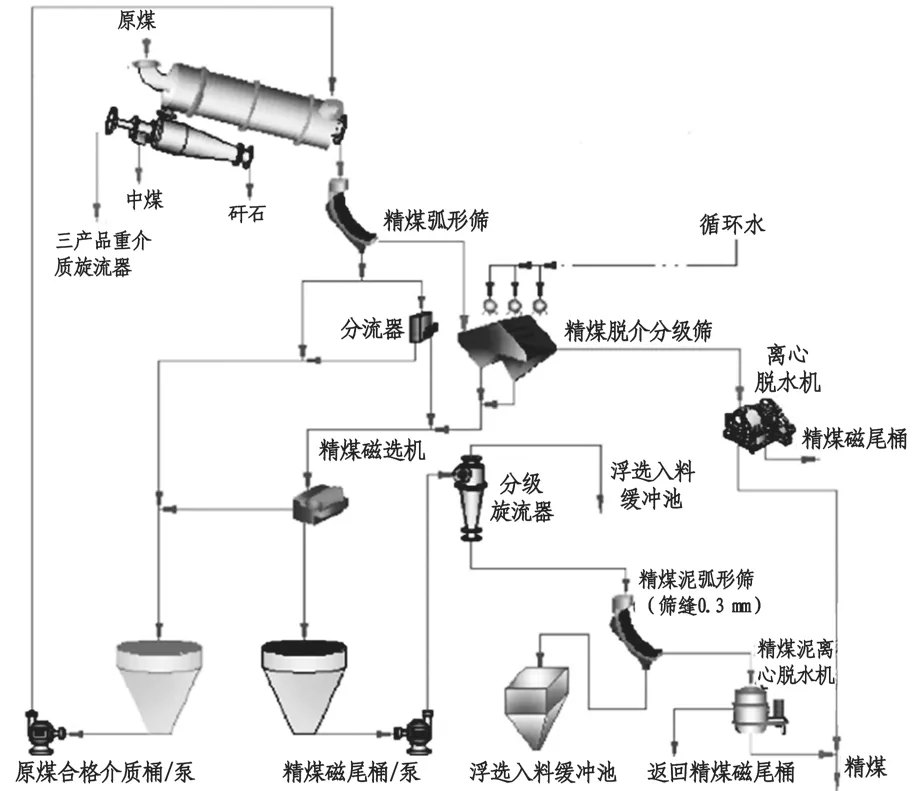

洗配煤作业区分选系统分级环节中采用“水力分级旋流器+0.5 mm 筛缝精煤泥弧形筛”对粗中煤泥进行重选,其工艺及设备流程情况如图1。

图1 改造前粗中煤泥重选工艺及设备流程示意图

原煤采用无压三产品重介质旋流器分选工艺进行分选得精煤、中煤、矸石。精煤弧形筛筛下的精煤分流箱分流出来的部分含有介质悬浮液和精煤泥的悬浮液等进入水力分级旋流器进行分级,水力分级旋流器分级溢流进入浮选设备进行分选,水力分级旋流器底流截粗后,经脱水为精煤。分析可知,部分煤泥进入到水力分级旋流器进行分级,分级环节分选过程存在煤泥重复分选、浮选压力大等问题。

2 精中煤泥分选工艺的优化改造

2.1 优化改造方案

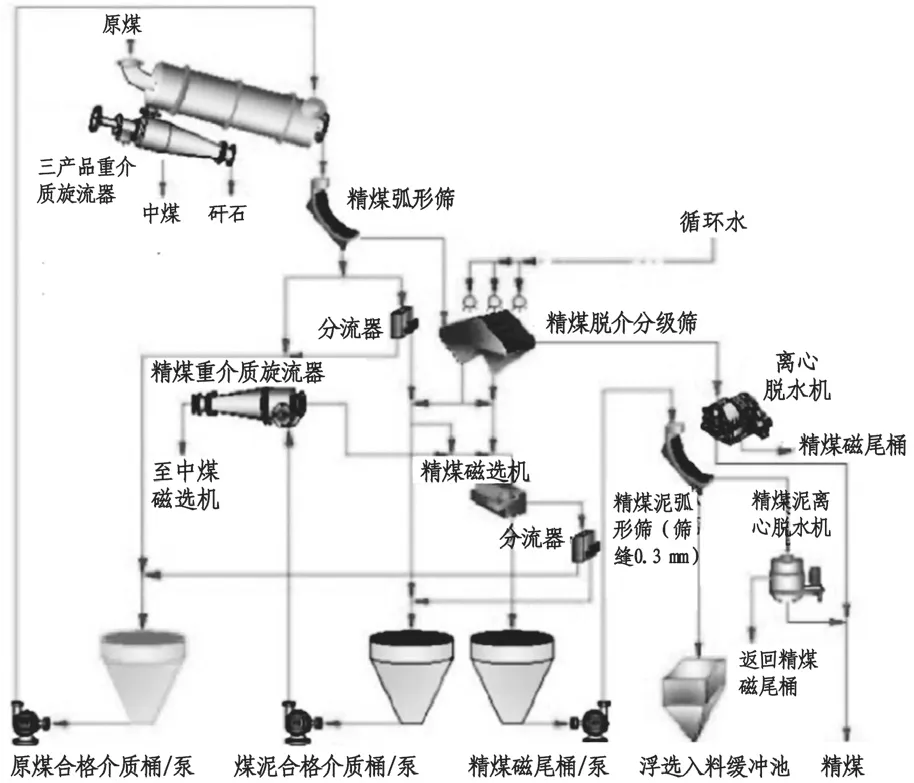

改造方案主要为:采用煤泥重介质旋流器取代之前的水力分级旋流器;采用0.3 mm 细筛缝精煤泥弧形筛取代之前的0.5 mm 筛缝精煤泥弧形筛。改造后粗中煤泥重选工艺及设备流程如图2。

图2 改造后粗中煤泥重选工艺及设备流程示意图

改造后,精煤弧形筛筛下的精煤分流箱分流出来的部分含有介质悬浮液和精煤脱介分级筛前段筛下合格介质悬浮液分流至煤泥合格介质桶,经煤泥合格介质泵打入煤泥重介质旋流器进行分选,煤泥重介质旋流器溢流经磁选机脱磁后,由0.3 mm 细筛缝精煤泥弧形筛截粗后,经过粗煤泥离心脱水机脱水为精煤,煤泥重介质旋流器底流至中煤磁选机。

2.2 粗中煤泥分选系统入料性质

改造后粗中煤泥分选系统入料均取自无压三产品重介质旋流器精煤段,进行0.5~0.25 mm 和0.25~0.10 mm 粒级精煤段煤泥小浮沉试验,结果如下:

0.5~0.25 mm 粒级沉物累计总灰分9.98%,主要密度级<1.40 kg/L,产率76.53%。0.5~0.25 mm粒级已在重介质旋流器中得到有效分选。从可选性曲线可知,当精煤灰分8.36%时,精煤理论产率95.9%,理论分选密度1.608 kg/L,δ±0.1 含量(扣沉矸)为6.49%,易选。

0.25~0.1 mm 粒级沉物累计总灰分15.89%,主要密度级<1.49 kg/L,产率80.67%。0.25~0.1 mm粒级已在重介质旋流器得到一定分选,但是总体分选效果不完全。从可选性曲线可知,当精煤灰分10.29%时,理论精煤产率92.1%,理论分选密度1.889 kg/L,δ±0.1 含量(扣沉矸)为14.51%,中等可选。

3 改造前后工业性试验比较

3.1 改造前后工业试验分析

3.1.1 改造前水力分级旋流器工业性试验

改造前采用的水力分级旋流器组入料粒度及筛分产物组成、分配曲线数据显示,水力分级旋流器数据检验均方差为0.65,小于《煤用筛分设备工艺性能评定方法》(GB/T 15716-2005)规定的筛分设备均方差临界值为3.0,此次水力分级旋流器工业性试验数据有效、可信。>0.500、0.500~0.250、0.250~0.125、0.125~0.075、0.075~0.045 各 粒 级 底流灰分均要比溢流灰分高,通过对水力分级旋流器底流与溢流的灰分差进行分析归纳,确认水力分级 旋 流 器 对>0.500、0.500~0.250、0.250~0.125、0.125~0.075、0.075~0.045 各粒级存在分选效果。水力分级旋流器指标:分级粒度约为0.069 mm 时,可得到分级效率59.62%,粒度为0.147 mm,底流产率61.82%,灰分19.19%,溢流产率为38.13%,灰分34.69%。

3.1.2 改造后煤泥重介质旋流器工业试验分析

改造后煤泥重介质旋流器0.5~0.25 mm、0.25~0.10 mm 粒级分配率、分配曲线数据显示,数据检验均方差分别为0.15、0.13,小于《煤用筛分设备工艺性能评定方法》(GB/T 15716-2005)规定的均方差临界值为1.4,此次煤泥重介质旋流器工业性试验数据有效、可信。0.5~0.25 mm、0.25~0.10 mm 粒级可能偏差分别为0.078 kg/L、0.092 kg/L,均小于0.1 kg/L。这表明0.5~0.25 mm、0.25~0.10 mm粒级在煤泥重介质旋流器中有良好的分选精度,得到有效分选,分选下限已达到0.10 mm。0.5~0.25 mm、0.25~0.10 mm 粒级分选出精煤灰分分别为8.26%和10.25%,该部分粗精煤泥可不经过浮选即可进行精煤回收。

3.1.3 改造前后工业试验对比分析

对比于改造前,改造后煤泥重介质旋流器系统的应用有效降低了分选系统中0.5~0.25 mm、0.25~0.1 mm粒级产品灰分数值,有效分选下限至0.1 mm,实现了对系统浮选作业压力的大幅度减轻。

0.5~0.25 mm 粒级错配物计算数据及错配物曲线数据显示,等误密度1.559 kg/L 时总错配物量4.09%,分配密度1.613 kg/L 时总错配物量3.57%。0.25~0.10 mm 粒级错配物计算数据及错配物曲线数据显示,等误密度1.764 kg/L 时总错配物量3.99%,在分配密度1.859 kg/L 下总错配物量3.63%。

3.2 改造前后系统煤泥回收情况对比分析

3.2.1 改造后0.3 mm 细筛缝精煤泥弧形筛工艺效果

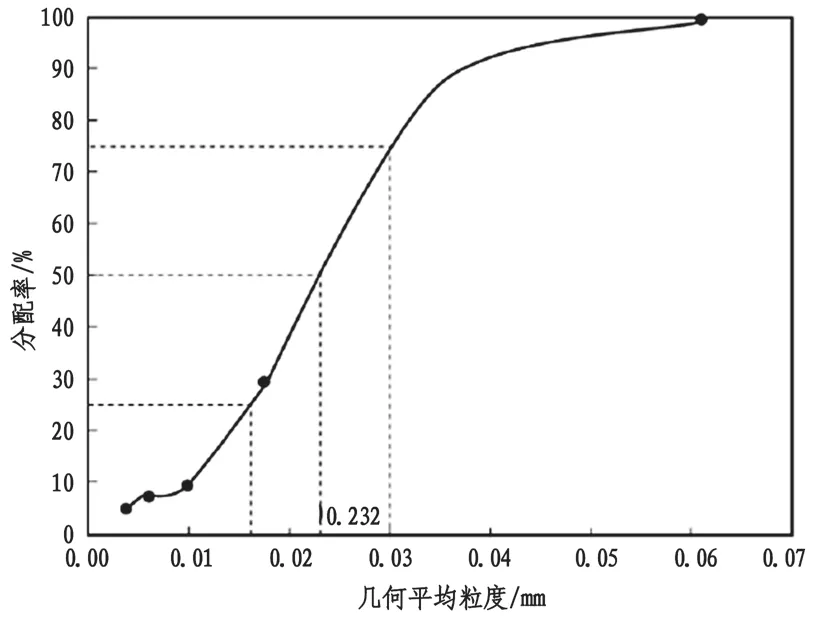

改造后可知0.3 mm 细筛缝精煤泥弧形筛入料粒度及筛分产物数据,0.3 mm 细筛缝精煤泥弧形筛分配曲线如图3。0.3 mm 细筛缝精煤泥弧形筛的均方差为0.59,小于《煤用筛分设备工艺性能评定方法》(GB/T 15716-2005)规定当入料为煤泥时均方差临界值为4.0,此次0.3 mm 细筛缝精煤泥弧形筛工业性试验数据有效、可信。筛上物实际产率37.10%,筛上物灰分12.82%,筛下物实际产率62.90%,灰分为31.84%。弧形筛分级粒度为0.232 mm。

图3 0.3 mm 细筛缝精煤泥弧形筛分配曲线

从0.3 mm 细筛缝精煤泥弧形筛错配物含量及错配物曲线数据可知,弧形筛等误粒度0.217 mm时总错配物含量9.3%,筛分效率79.77%;分级粒度0.232 mm 时总错配物含量8.9%,筛分效率81.31%。

3.2.2 改造前0.5 mm 筛缝精煤泥弧形筛工艺效果

改造前0.5 mm 筛缝精煤泥弧形筛入料粒度及筛分产物组成情况、分配曲线数据显示,0.5 mm 筛缝精煤泥弧形筛的均方差为1.14,小于《煤用筛分设备工艺性能评定方法》(GB/T 15716-2005)规定当入料为煤泥时均方差临界值为4.0,此次0.5 mm筛缝精煤泥弧形筛工业性试验数据有效、可信。筛上物实际产率48.48%,筛上物灰分13.22%,筛下物实际产率51.52%,灰分为24.88%。弧形筛分级粒度为0.256 mm。

从0.5 mm 筛缝精煤泥弧形筛错配物含量及错配物曲线可知,弧形筛等误粒度0.275 mm 时总错配物含量27.1%,筛分效率46.41%;在分级粒度为0.256 mm 时总错配物含量25.7%,筛分效率48.47%。

3.2.3 改造前后工艺效果对比分析

对比于改造前,系统采用0.3 mm 细筛缝精煤泥弧形筛工艺改造后,各粒级分配率都有不同程度的提高,筛上物可直接进入精煤粗煤泥离心脱水机回收精煤,有效提高了精煤产率。对比于改造前,0.3 mm 细筛缝精煤泥弧形筛工艺改造后,筛分效率提高幅度达30%左右,分级效果大幅度提高。

3.2.4 改造后分级回收效果分析

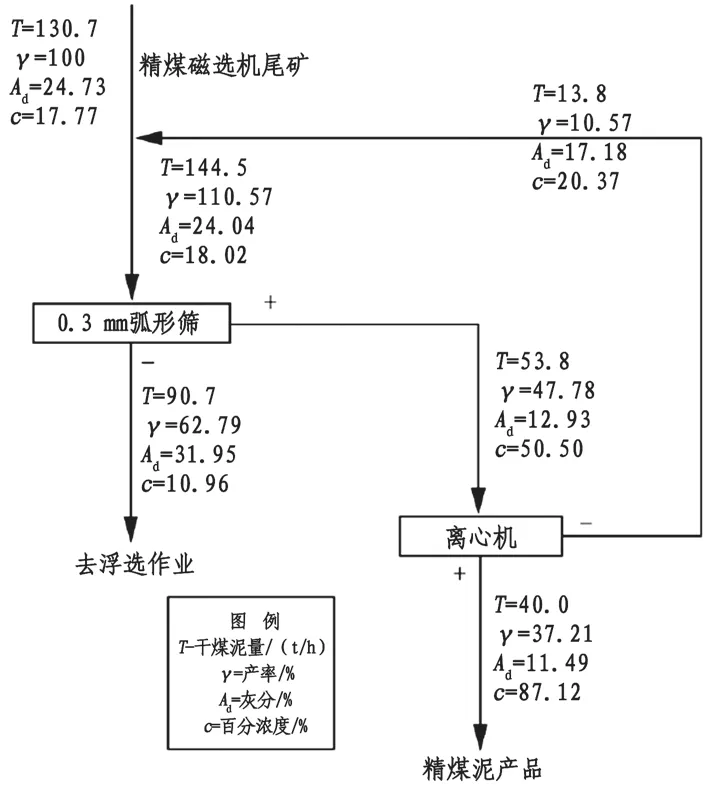

洗配煤作业区分选系统分级环节中采用“煤泥重介质旋流器+0.3 mm 细筛缝精煤泥弧形筛”工艺改造后,粗精煤泥分级回收系统数质量流程如图4。

图4 分选系统粗精煤泥分级回收系统数质量流程图

从图4 数据显示:分选系统粗精煤泥回收率为37.21 %,灰分为11.38%,对比改造前粗精煤泥回收率从30.09%提高至37.21 %,增幅达到7.12%;对比改造前进入浮选的入料量减少量为7.12%。

4 结论

新疆尼勒克县种蜂场瑞祥焦化公司洗配煤作业区分选系统进行了“煤泥重介质旋流器+0.3 mm 细筛缝精煤泥弧形筛”工艺改造,有效提高了洗配煤作业区的分选效益,改造后,分选系统运行、维护、保养费用降低40.5%,节能降耗效果显著。