N1203 工作面光纤甲烷浓度监测系统设计与应用

2023-03-07王洁

王 洁

(潞安化工集团余吾煤业有限责任公司,山西 长治 046100)

潞安集团的余吾煤业由于井下光线差、空间小、施工困难,布放过多的设备、线路对后期运行维护带来极大挑战,加上井下巷道构造复杂,造成局部区域甲烷气体赋存,井下甲烷浓度监测不准,因此以余吾煤矿N1203 工作面为研究对象,设计甲烷浓度监测系统[1]。

1 工作面概况

余吾煤矿N1203 工作面所在3#煤层为主要开采煤层,生产能力为600 Mt/a,煤层深度超过400 m,甲烷气体的绝对涌出量达198.06 m3/min。工作面长度约302 m,煤层总高6 m,开采高度3.2 m,放煤高度3.4 m,在开采过程中采用中央并列式通风。在回采至停采线80 m距离,瓦斯爆炸发生概率增大,因此需要对N1203 工作面甲烷气体浓度进行实时、精准监测。

2 甲烷浓度监测系统的整体方案

甲烷浓度监测系统结构图如图1,图中实线代表电信号,虚线代表光信号。对甲烷气体浓度监测主要使用了锯齿波调制半波扫描的方法[2]。

图1 系统整体结构框图

通过中心单元发出指令调节电流控制器与温度控制器,实现对激光器的发光频率控制,激光发出后进入波分系统(WDM),分波装置将激光分为8路分别达到反射式气室,由于光的波长不同,会收到8 束光回到波分系统。得到的光束依次经过光电转换、放大器与微分处理模块,形成模拟信号,模拟信号再由A/D 转换变为数字信号,回到中心单元进行处理。

3 甲烷浓度监测系统硬件设计

3.1 激光器驱动模块

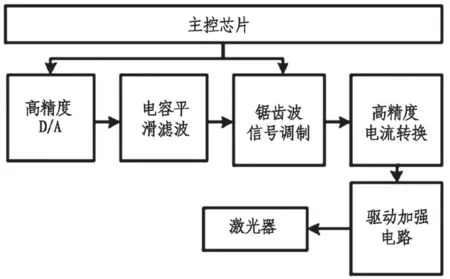

通过调整激光器输入电流大小,可以改变激光输出波长,电流每改变1 mA,激光波长相应变化0.02 nm。为了得到不同波长的激光束,激光器的输入电流采用锯齿波的形式输入,其电流驱动模块如图2所示,由D/A 转换器、平滑滤波电容器、锯齿波信号调制单元、电流转换单元和驱动加强电路五部分组成,确保电流波形清晰精准。

图2 激光器电流驱动模块图

主控芯片输出控制信号到高精度D/A,高精度D/A 根据接收到的数字信号输出对应锯齿波模拟信号,模拟信号经过电容平滑滤波器处理,由阶梯状的锯齿波信号变为平滑的锯齿波信号。主控芯片单元参考锯齿波信号调制得到半波扫描的输出电压,输出电压经过电流转换模块与驱动加强电路模块处理,进入激光器,激光器发射对应激光信号。经上述驱动电路模块的调制,输入激光器的输入电流为25~50 mA,激光器扫描波长范围为1 645.457~1 645.515 nm。

实现对甲烷气体浓度的精确测量,除了图2 所示驱动电路,激光器周边温度对波长的影响也不能忽视。激光波长集中在0.05 nm 的范围内,而温度每变化一度将造成激光波长0.203 nm 幅度变化,故激光器的温度波动范围在0.01 ℃之内。为此,引入TCM-X107 型温度控制模块,确保温度变化幅度不超0.01 ℃。

3.2 光电转换模块

经过驱动电路调制的激光器射出激光束,激光束穿过待测气体,依据比尔-朗伯定律,不同浓度的气体会造成相应的光强变化,且变化呈比例[3]。故对光强度的变化情况进行监测,可得到气体浓度值。但现有的仪器设备,直接测量光强直观性差、要求较高,引入光电转换模块,可更直接测量数值,而且便于对信号完成前置放大处理。

试验选取的光电转换模块芯片为AD8605 型号,该型号芯片转换精度高,属于干扰噪声小的运算放大器,且运算放大器可编程,便于改变放大系数,确保多路系统具有良好的全局一致性。

3.3 信号解调模块

信号解调模块主要将接收到的光信号转换为相应电信号后解调,依据解调的结果可得到气体浓度信息,得到最终的气体浓度数值[4]。信号解调模块共包括七部分:前置放大电路、微分处理电路、信号解读、信号调理、差分处理、抗混叠滤波和AD采集。

试验选取的微分处理模块为OPA209型号设备,运放正极输入参考电压为2.5 V。信号解读与信号调理过程,是通过分光器将一束光分为两束分别调理,经调理后送到差分运算器中,用于信号计算。差分处理主要是降低信号中存在的共模干扰,抗混叠滤波用于信号波过滤,均起到降低干扰、提升结果可靠性的作用。AD 采集单元则负责信号采集,并输送至DSP 进行数据处理。

4 甲烷浓度监测系统软件设计

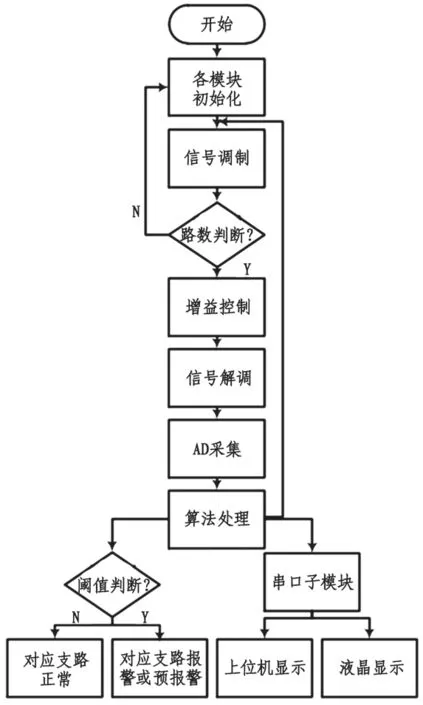

系统软件设计流程图如图3。

图3 系统主程序流程图

各模块初始化的过程,可检验模块运行状况是否正常。信号调制主要用于激光器的输出光调制,确保输出光强与波长满足要求。光信号经过待测气体后回到PIN-PD 探测器,经光电转换,处理为电信号,进而对电信号进行路数判断。若处理路数在规定范围内,则按照路数进行后续处理;若处理路数不在规定范围内,则重新回到初始化位置。使用解调程序调整信号,将解调结果进行AD 采集,对应数字信号送入到DSP 中带入预先设定的算法。最终的结果在上位机屏幕与下位机液晶屏上输出,由机器自动判断数值是否超过设定阈值,若超过设定气体浓度告警值,将在对应支路发出报警或预报警信号。

4.1 通道选择子程序

通道选择子程序可实现对分布式信号的实时监测与判断处理。程序正式运行前,需要首先对通道选择进行初始化,进而可对通道数值进行判断,确定通道数值是否在路数范围以内。若通道数值正好处于路数范围以内,则进入运算放大器内,通过给定合理的放大增益,完成调节。处理通道完成后,还会将通道数+1,执行下一路。若通道数值不在路数范围以内,则直接将该通道返回初始化,通道数归零。

4.2 数据采集子程序

数据采集主要为AD 采集,对各通道的信号按照采集周期进行处理信号的采集,并完成计算。数据采集子程序运行首先需要进行初始化操作,初始化后等待采集信号,采集信号是在信号处理完成后向AD 采集发出的,AD 判断采集操作。若进行采集,则需要开启采集中断程序;若不进行采集,则直接返回程序。

4.3 串口通信子程序

串口通信主要用作信号的传输,经各模块处理与计算得到的数据经过串口可传送至下位机与上位机,并在指定LCD 屏上显示。串口通信子程序开始运行同样会执行初始化操作,待各模块计算完成后,由串口通信子程序进入终端,将计算结果传送至上位机与下位机。传输过程中,串口通信子程序还会对传输过程进行实时监测,数据传送一旦完成则立即执行返回程序。

5 现场验证

完成甲烷浓度监测系统软硬件设计,为了检验该系统的有效性,在余吾煤业N1203 工作面进行了现场验证。

首先验证气体浓度与监测结果的线性关系。将浓度已知的甲烷气体分别通入监测系统中,得到监测结果记录,并在图中标点,最后将所有测试结果用直线连接,得到如图4所示的测试结果。可以看出,气体浓度测量值与实际取值接近,误差小,测量结果准确。

图4 气体浓度监测结果图

进一步对气体浓度监测系统的测量稳定性进行测试。选择浓度为82.2%的甲烷气体进行实时监测,记录周期为每3 min 记录一次,共记录7 d,得到的监测结果如图5。通过图5 可以得出,在该气体浓度下,甲烷气体监测系统的误差范围在±0.25%范围内波动,监测精度1×10-5,稳定性可达0.01%。

图5 气体浓度稳定性监测结果图

实际的工作面中,为了确保气体浓度监测数据更精准有效,选择将甲烷气体浓度监测系统的传感器进气口安装在瓦斯抽采管道的出气口位置,传感器与监测仪之间可拉远连接,借助光纤优越的传输性能,最大理论传输距离能达到10 km。监测仪通过以太网接口与上位机通讯,提供实时气体浓度数据,减少井下现场工作量。为了监测光纤甲烷气体浓度监测系统性能,与现网使用的便携式甲烷气体监测仪进行对比,分别选取两处位置加装便携式甲烷气体监测仪,得到如图6 所示的测试结果。其中test 1 为光纤甲烷气体浓度监测系统,test 2 和test 3为便携式甲烷气体浓度监测仪。通过图6 可以得出,光纤甲烷气体浓度监测系统精度更高。

图6 不同气体监测系统监测数据对比

6 结论

通过对余吾煤矿N1203 工作面光纤甲烷气体浓度监测系统的软硬件设计与现场测试,分析了各模块功能与流程,对比了不同监测方法的监测精度,得到:

(1)通过结合传感器技术、光电转换技术,结合气体的吸收谱线特性,提出锯齿波调制半波扫描监测方法,能够实现对多个区域的气体浓度监测,减少井下工作量,提升监测精度与效率;

(2)通过现场测试,证明了光纤甲烷气体浓度监测系统具有良好的实用性,82.2%的甲烷气体浓度监测误差范围在±0.25%内波动,监测精度1×10-5,稳定性可达0.01%。