同家梁煤矿带式输送机运行状态监控系统设计研究

2023-03-07李雅兰

李雅兰

(晋能控股集团同家梁矿,山西 大同 037000)

1 概况

同家梁矿位于大同煤田东南部,井田面积28.86 km2,主要为侏罗纪煤层,硫和灰分含量低,为优质煤层。矿井设计为立井多水平开拓方式,共布置六个井筒,煤炭开采主运输系统为轨道矿车和带式输送机串接混合运输方式,各盘区煤流通过穿层溜煤眼流入带式输送机到集中溜煤眼,后转载底卸式矿车运至底卸坑,通过主井带式输送机进入主井煤仓后提升到地面。同家梁矿DSJ70 型带式输送机服役年限长,故障风险高,简单的启停控制系统无法及时识别潜在故障,且一旦出现故障停机,定位故障类型和故障点难度较大。针对存在的问题,进行带式输送机实时状态监测和控制系统设计。

2 运行状态监测系统故障识别原理与总架构设计

(1)故障识别原理

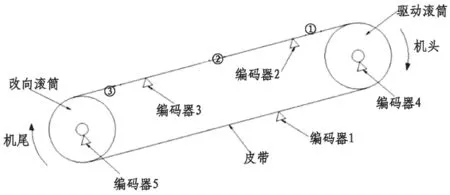

带式输送机打滑、跑偏、撕裂、托辊运转不灵活、皮带断带等故障都会直接体现在不同部位皮带速度对比以及速度变化趋势上[1],辅助驱动滚筒和改向滚筒的转速监测能够更好地识别出设备故障。采用编码器进行皮带速度监测,编码器安装位置如图1。

图1 带式输送机皮带速度监测示意图

图中编码器1~3 用来对皮带不同位置压带轮的转速进行测算,编码器4 测量驱动滚筒的转速,编码器5 测量改向滚筒的转速,由下式进行转速与皮带线速度的转换[2]:

式中:v代表编码器安装处皮带的线速度,m/s;D代表压带轮或滚筒的直径,m;n代表编码器监测显示的压带轮或滚筒转速,r/min。

如通过各编码器监测计算出的皮带线速度相等,则说明带式输送机运行状态良好,无故障;反之,则表明带式输送机存在故障,然后根据安装在输送系统中的各类开关量传感器进一步定位故障类型,实现故障实时自动诊断。

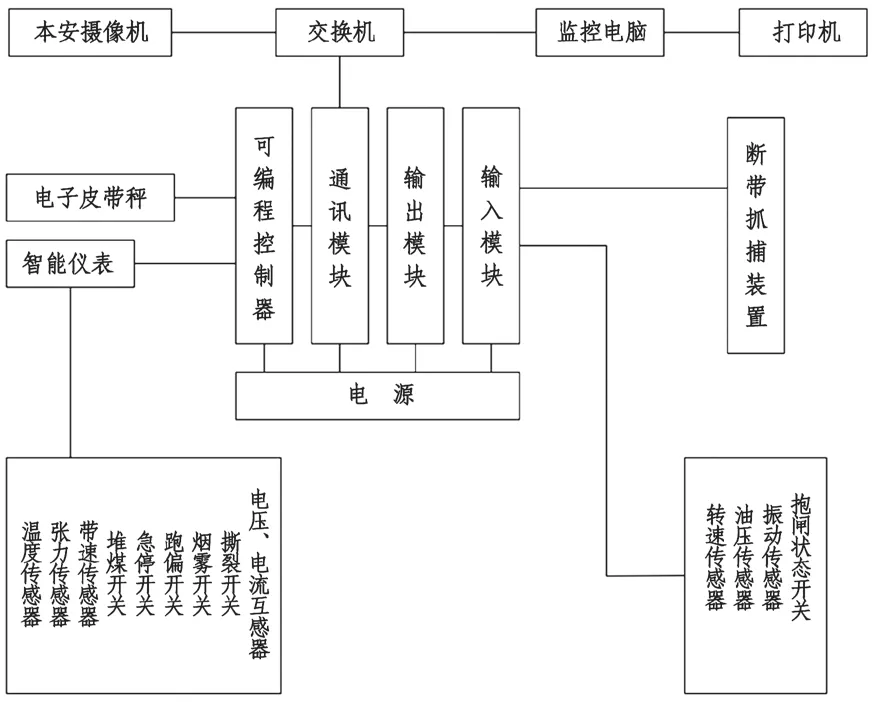

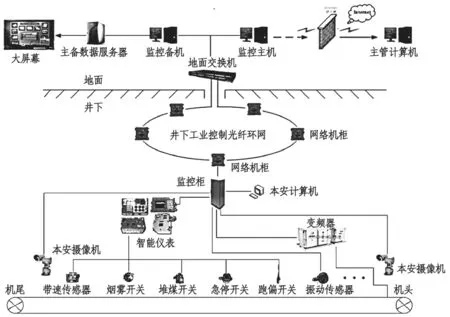

(2)系统总体设计架构

带式输送机运行状态监控系统主要实现运行状态参数监测与显示、故障核心参数值监控、故障报警与连锁动作、历史监控数据查询与打印等功能,总设计架构如图2。系统主要由数据采集元件、数据处理模块、状态显示模块以及辅助模块构成,其中数据采集元件分为各类信号采集传感器即温度、张力、带速、转速和油压传感器;状态监测开关即堆煤、急停、跑偏、烟雾、撕裂和抱闸开关等;电量监测电压电流互感器等;故障报警与连锁模块的核心设备是PLC、通讯模块以及其他扩展模块,执行数据接收、逻辑运算、动作指令发出以及反馈信号接收等;状态显示模块包括上位机以及就地显示设备等;辅助模块实现信号转化与传输、结果查询与打印功能。

图2 带式输送机运行状态监控系统架构图

3 运行状态监测硬件设计

(1)传感器选型

系统数据采集依托各类模拟量传感器和状态监测开关,选择依据为数据采集精度和抗信号干扰能力以及安装方式[3],保证在井下工况下能够长期稳定准确地采集相关数据。表1 列举了带式输送机状态监控系统的主要传感器型号和信号输出类别。

表1 传感器与监测开关型号汇总表

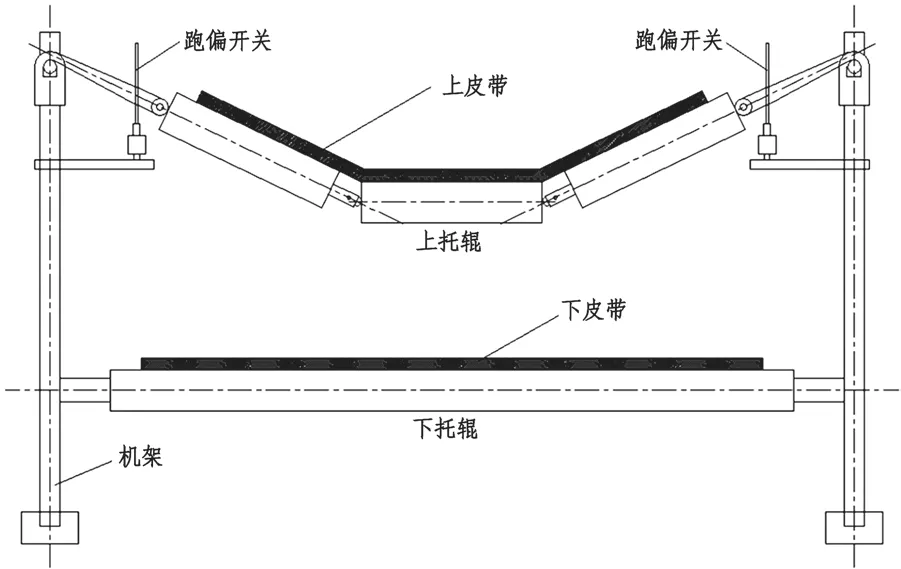

传感器位置的选择是系统状态监测准确的要素[4],以跑偏开关为例,位置安装图如图3。分别在机头、机尾和两侧安装,保持其与皮带正常运行状态下间距35 mm,距离的选择即考虑到避免系统对皮带正常偏差导致的误报警,又保证其在跑偏故障发生前期及时识别并报警。皮带同侧安装的跑偏开关间距选择2.5 m 以平衡系统成本与故障识别灵敏度。

图3 KGE9A 型跑偏开关安装示意图

(2)PLC 相关模块选型

选择工业用西门子S7-200 型可编程控制器作为核心数据处理单元,根据信号监测类型和数量,确定扩展模块[5]。系统共接入输入模块的模拟量8 路,分别是四个减速器上的振动传感器和四台稀油站上安装的油压传感器[6]。考虑到系统备用模块,选择三个EM231 模拟量扩张模块。考虑到将来系统的升级及扩展,CPU 扩展模块采用CPU226。

(3)硬件平台搭建

系统硬件平台搭建如图4。本安型摄像设备实时采集带式输送机关键部位画面,通过交换机信号传输至监控上位机,供监控人员在线判断输送机状态[7]。各类传感器智能仪表采集状态参数并输出模拟量经CPU226 上的RS-485 接口输入到S7-200 可编程控制器,电子皮带秤通过总线将数据输入到PLC,转速传感器、油压传感器、振动传感器直接与监控柜中模拟量输入模块EM231 或者CPU226 上的数字量输入端子相连。PLC 接收到这些状态监测信号后通过通讯模块完成信号识别转化后,按照设定的程序进行数据处理,判断带式输送机的运行状态或故障类型,并执行连锁控制信号的发出。状态监测判断结果以及报警或控制停机等逻辑控制结果通过交换机上传到系统上位机进行显示,同时上位机负责对监控参数和判断结果数据储存,当需要进行历史数据查询时,还能根据存储数据自动生成运行状态历史曲线图,并附带打印功能[8]。

图4 系统硬件平台搭建示意图

4 运行状态监测软件设计

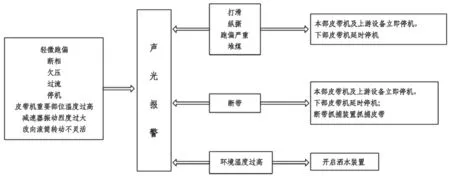

软件设计中的主监测模块能够将系统监测的带式输送机状态的全部参数显示在系统上位机对应界面中,上位机监测界面主要包括了带式输送机状态参数界面、运行仿真界面、故障监测报警界面以及历史数据查询界面等,界面各数据实时更新,监测数据超过设计阈值后,会自动跳转报警界面,发出声光报警,并启动综合保护程序。综合保护逻辑控制流程如图5。

图5 系统综合保护逻辑控制流程

当系统监测到带式输送机出现故障时,首先进行声光报警,然后根据故障诊断结果的不同,有差别执行连锁控制程序:如果出现打滑、纵撕、严重跑偏以及堆煤等情况,系统会立即向带式输送机上游设备发出急停指令,对下游设备发出延时停机指令;如果系统监测到出现断带故障,除了执行上游设备急停与下游设备延时停机连锁动作外,还会对断带处进行图像抓捕并显示在上位机界面;如监测到带式输送机工况环境温度高,超出温度设定阈值,则执行洒水降温指令,温度下降后,停止洒水。

5 效果分析

为了对设计系统的运行状态监测、故障信息识别与综合保护等功能有效性进行验证,搭建了系统测试平台,采用等比例缩小的带式输送机模型对监控系统测试。带式输送机模型机上电后正常运行,上位机组态界面中显示设备运行正常,各监测参数均能显示,且速度、温度、振动等参数均未超过设定阈值,与实际运行参数基本相同。人为在皮带压带轮上涂抹润滑油,模拟皮带长期拉伸下出现的打滑故障,系统故障报警,皮带速度监测值超出阈值低值,上位机故障诊断界面显示诊断结果为打滑。诊断结果支撑程度显示为98.10%,这是由于设计的故障诊断系统是通过多方位参数比对结果确定的,表明故障诊断系统有效、准确,控制信号指令接收端接收到停机与延时停机信号。

6 结语

对同家梁煤矿运输系统中的DSJ80 型带式输送机进行运行状态监测与控制系统设计,实现了输送机皮带速度、温度、振动值、电流、电压状态参数实时监测,输送机皮带跑偏、打滑、堆煤、断带、高温等故障实时诊断,故障发生时输送系统的综合连锁动作保护等功能,提升了带式输送机运行自动化和智能化。