带式输送机智慧化节能控制系统的应用研究

2023-03-07申鹏飞

申鹏飞

(山西天脊潞安化工有限公司,山西 长治 047599)

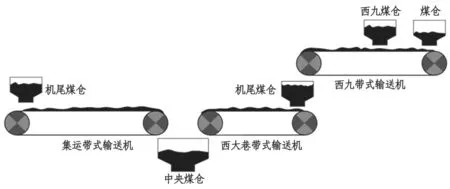

山西天脊潞安化工有限公司井下带式输送机系统主要由三组带式输送机构成,采用多分支、主辅结合的控制模式,主要辅助将原煤通过三组带式输送机系统进行接力的方式转运到地面上的煤仓集中存放。由于带式输送机系统的投入运行较早,其主要采用了定速运行的模式,运行时的带速为4.1 m/s,但由于煤矿井下综采作业效率的波动及井下煤炭量的逐渐减少,导致煤炭的采出量并不稳定,带式输送机系统经常处在轻载状态下运行,不仅使输送带的磨损量加剧,而且也极大地增加了带式输送机运行时的能耗,无法满足煤矿精益生产的需求。

结合目前变频调节技术的发展,项目组提出了一种煤量-带速动态调节方案,通过对带式输送机上煤炭分布情况的监测来调整带式输送机的转速,从而达到节能的目的。该方案以激光辅助测量煤量为核心,实现了对带式输送机上煤炭分布的动态精确监测。山西天脊潞安化工有限公司井下带式输送机分布情况如图1。

图1 带式输送机分布结构示意图

1 变频调速控制系统

为了满足带式输送机系统运量-带速匹配运行需求,需建立带式输送机系统的煤量监测、数据传递、变频调速及信息控制系统,变频调速系统需满足变频调速装置和带式输送机一对一匹配,从而能够对各个带式输送机运行状态进行独立调节[1]。带式输送机系统的煤量监测装置不能影响带式输送机系统的正常运行,需要满足非接触式动态监测的需求。在对山西天脊潞安化工有限公司井下带式输送机系统的分布和运行状态进行分析的基础上,项目组所提出的新的基于激光辅助测量的变频调速控制系统整体结构如图2。

由图2 可知,该带式输送机运量-带速匹配控制系统采用了模块化设计方案,包括:(1)地面控制管理平台模块。主要用于显示带式输送机系统中各个带式输送机的运行状态,同时控制人员能够对各个带式输送机进行远程调控,满足紧急状态下的控制需求。(2)带式输送机煤流量监测模块。为了满足非接触式的监测需求,在带式输送机上侧设置了激光发射装置和摄像头,能够实时对带式输送机上的煤流情况进行监控,确保数据监测的准确性。(3)带式输送机变频调速控制模块。主要包括控制装置、变频器及电动机,控制装置在接收到煤流量监测装置的煤流量信息后,发出调节信号,控制变频器输出变频信号,进而实现对带式输送机运行带速的灵活调整。

图2 带式输送机节能控制系统结构示意图

2 激光煤流量监测装置

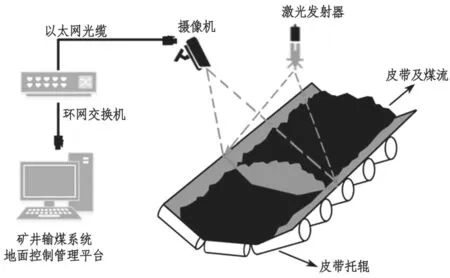

传统的依靠电子秤和超声波进行煤量监测的方案均存在着监测准确性差、反应速度慢的不足,难以满足带式输送机系统煤量-带速动态调控的需求。因此项目组提出了以激光辅助测量煤量为核心的激光煤量测量装置,实现对煤流量的动态监测和调整。为了避免煤流量监测装置对带式输送机正常运行的干扰,将以摄像机和激光发射器为核心的监测装置安装在输送带的正上方,使激光发射装置发出的激光束和输送带垂直,而且激光束的覆盖范围应该包括整个输送带截面。摄像机设置时一般和输送带呈30°斜角[2],摄像机对激光发射器照射区域进行视频图像采集,然后将采集到的数据通过以太网光缆传递到控制中心,实现对煤流量的准确计算。该煤流量监测装置整体结构如图3[3]。

图3 激光煤流量监测系统示意图

为了保证煤流量监测的准确性,对数据处理逻辑进行了严格的规定。视频图像到达控制中心后首先进行图像激光条纹分割,获取激光条纹中心线并进行区域提取,获取煤炭在输送带上分布的截面积,然后再根据煤炭的密度和带式输送机运行时的带速来对带式输送机上的煤流量情况进行分析。根据在井下的实际验证,该监测系统对输送带上煤流量监测的偏差在0.7%以内,完全满足煤量监测需求。

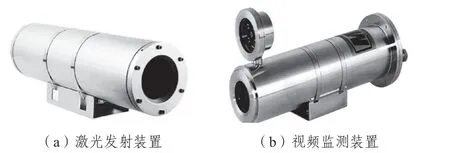

视频摄像装置和激光发射装置的工作可靠性和精度直接决定了该煤流量监测装置的工作稳定性和可靠性。结合煤矿井下高尘、高湿的工作环境,所使用的激光发射装置和视频摄像装置均需要满足防爆要求,同时激光发射装置和视频摄像装置需要均能够在井下恶劣的环境中保持工作的稳定性和视频图像采集的一致性[4],避免因设备性能波动而导致的监测数据失真。视频摄像装置和激光发射装置如图4。

图4 激光发射及视频监测装置结构示意图

3 带式输送机变频调速控制

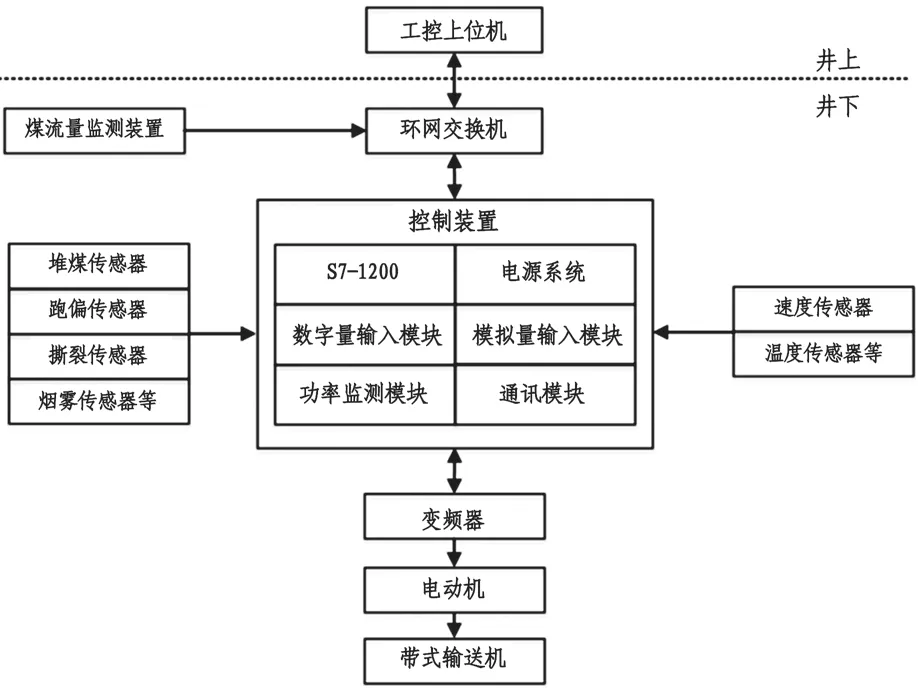

带式输送机变频调速控制的核心是能够接收煤流量监测装置发出的煤流量变化信号,然后自动计算所对应的带式输送机最佳运行带速,根据计算结果对带式输送机的运行速度进行调整。山西天脊潞安化工有限公司井下带式输送机变频调速控制系统的整体结构如图5[5]。

图5 带式输送机变频调速系统示意图

为了满足在煤矿井下恶劣环境中使用可靠性的需求,同时保证当系统出现问题后能够快速更换,因此在设计时最大限度地采用了模块化的设计思路。该系统整体包括了:(1)煤量监测装置。主要用于接收煤流量变化信息。(2)传感器模块。主要是设置在带式输送机上的各类速度和温度传感器,主要用于对不同带式输送机的运行带速、电机温度等进行监测。同时在该模块中还设置有安全传感器监测功能,利用跑偏传感器、撕裂传感器、烟雾传感器等对带式输送机运行时的安全性进行实时监测。(3)控制模块是该变频调速控制的核心,主要是对带式输送机运行的参数信息进行快速分析和处理,实现对煤量-带速的最佳匹配,然后输出调控信号给变频器,控制变频器的变频调节信号,进而实现对带式输送机运行带速的快速调整。

带式输送机变频调速系统中各个硬件的选择,需要在满足使用精度的情况下最大限度地提高其工作可靠性。经过对比,最终变频器采用BPJ-400/660K 型[6],驱动电机采用BP400-450 隔爆变频电机,PLC 装置采用西门子的S7-1200 型[7]。各类传感器均选择带有防爆功能的传感器,提高在井下恶劣环境中工作的可靠性和稳定性。

4 应用情况分析

煤矿井下所使用的带式输送机系统的额定流量为2000 t/h,采用了定速运行的模式,运行时的带速为4.1 m/s,带式输送机运行过程中可承受的最大线密度为170 kg/m。为了最大限度地实现煤量-带速的匹配运行,同时又避免带式输送机运行带速的反复调节,采用了阶梯状的调速控制模式。当带式输送机的煤流量大于1600 t/h 时的运行带速为4.1 m/s,当带式输送机的煤流量大于1200 t/h、小于1600 t/h 时的运行带速为3 m/s,当带式输送机的煤流量大于800 t/h、小于1200 t/h 时的运行带速为2 m/s,当带式输送机的煤流量大于400 t/h、小于800 t/h 时的运行带速为1 m/s,当带式输送机的煤流量小于400 t/h 时的运行带速为0.8 m/s。

根据在山西天脊潞安化工有限公司的实际应用表明,系统优化后,带式输送机在运行过程中的平均带速由4.1 m/s 降低到了2.51 m/s,平均带速降低了38.6%;带式输送机运行时每小时的耗电量由560 kW 降低到了395.36 kW,运行能耗平均降低了29.4%。按煤矿每年工作300 d,每天工作20 h 计算,年节约电能987 840 kW·h,电费按0.7 元的情况下,年节约电费约为69.1 万元。由于运行带速的降低,有效地减少了输送带在运行中的磨损,提高了输送带的使用寿命和运行安全性。

5 结论

针对山西天脊潞安化工有限公司井下带式带式输送机运行时多处于轻载或者空载状态,带式输送机以定速运行磨损量大、能耗高的不足,提出了一种以激光辅助测量煤量的带式输送机智慧化节能控制系统,对该系统的整体结构、整体布局、应用现状等进行了分析,结果表明:

(1)带式输送机运量-带速匹配控制系统采用了模块化设计方案,包括地面控制管理平台模块、煤流量监测模块及变频调速控制模块三个部分。

(2)摄像机和激光发射器安装在输送带的正上方,实现对带式输送机运行时的非接触式动态监测。

(3)带式输送机变频调速控制的核心是能够接收煤流量监测装置发出的煤流量变化信号,自动计算所对应的带式输送机最佳运行带速并调整。

(4)新的煤量监测系统监测准确性在0.7%以内,将带式输送机运行时的平均带速降低38.6%,运行能耗降低29.4%,年节约电能约69.1 万元。