73上07 运输巷联络车场大断面掘进巷道围岩支护技术研究

2023-03-07褚福桥曹东京

褚福桥 曹东京

(山东能源集团有限公司,山东 济南 250014)

随着矿井开采技术水平和装备的日益发展,目前限制矿井产量的关键因素之一是采掘接替问题。回采巷道一般布置于煤系地层,巷道围岩的岩性普遍为煤、泥岩、砂质泥岩等,力学性能及抗扰动能力差,导致大断面回采巷道的围岩控制技术难度较大。若大断面煤巷的掘进支护参数不合理,巷道掘成后将发生显著变形,后期返修成本高且维护困难,还将影响工作面生产。

科研学者针对大断面煤巷掘进支护技术进行了大量的研究并取得了丰富的理论和技术成果[1-4],煤矿地质条件复杂,需结合研究地点条件提出针对性支护方案。为解决高庄煤矿73上07 运输巷联络车场巷道掘成后变形显著问题,分析了原支护存在的问题,研究了围岩的变形破坏特点,设计了注浆锚索强力掘进支护方案,并现场验证技术的可靠性。

1 工程背景

1.1 工作面地质条件

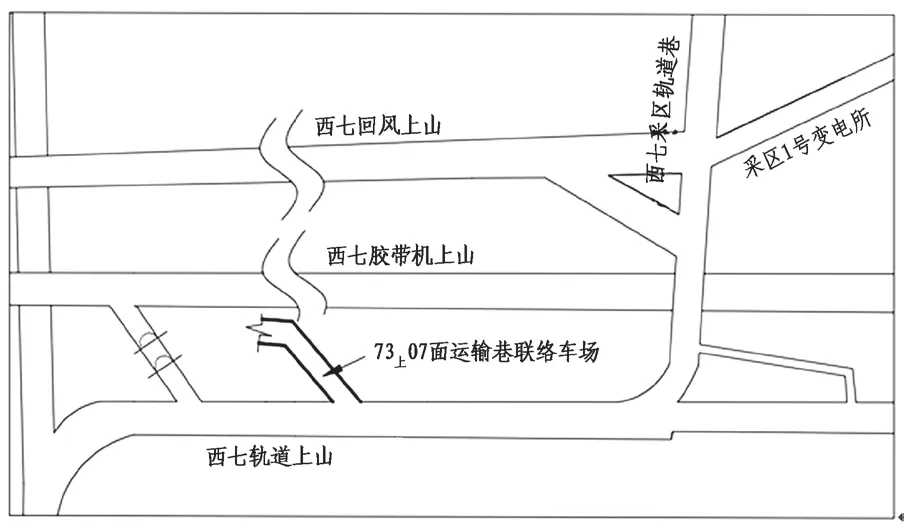

73上07 运输巷联络车场担负73上07 工作面的运输、通风、行人等任务,位于西七采区北部,南部为西七采区三条上山。巷道由轨道上山开门向北部延伸掘进,开门点层位为3下煤层底板砂质泥岩,巷道周边均为未开拓区域。巷道长度为198.833 m(平距),坡度为5‰上山、6.5°上山、19°下山、16°下山。巷道位置关系示意图如图1。

图1 巷道位置关系示意图

巷道所处地层为二叠系山西组,其中3上煤层平均厚度为4.0 m,倾角为8°~16°。直接顶岩性为砂质泥岩,厚度1.6 m,基本顶岩性为细砂岩,厚度为4.3 m。3下煤层平均厚度为3.5 m,同3上煤层之间为31 m 的粉、细粒砂岩、砂质泥岩互层,3下煤层底板为厚度为12.8 m 粉砂岩。

1.2 原掘进支护情况

73上07 运输巷联络车场的断面形状设计为斜梯形,巷道净宽4.2 m,中线处高度为3.5 m。顶板支护选用Φ20 mm×2200 mm 钢锚杆,每排6 根锚杆,间排距800 mm×900 mm;巷帮选用Φ18 mm×1800 mm型号金属螺纹钢锚杆,每排9根锚杆,间排距850 mm×900 mm;配套使用150 mm×150 mm×8 mm 的锚杆托盘;选用尺寸1000 mm×2000 mm 的金属方格网护表,网格尺寸100 mm×100 mm;巷道表面采用强度为C20 混凝土进行护表,厚度为100 mm。原掘进支护方案如图2。

图2 原支护方案断面图(mm)

73上07 运输巷联络车场的巷道顶板岩性为砂质泥岩,层理较为发育,围岩承载能力差、易离层,整体结构较破碎,巷道掘成后发生显著变形,影响巷道的正常服务使用。现场围岩的破坏具有如下特点:

(1)巷道变形速度及变形量较大,变形速率平均达22~28 mm/d,最大95 mm/d。待变形稳定后,巷道的顶底板收敛量为0.76~1.02 m,两帮收敛量为0.67~0.98 m。

(2)巷道长时持续变形。巷道掘成后变形持续时间较长,需30~50 d 后变形量趋于平稳。

2 原支护失效原因分析及优化方案

2.1 原支护失效原因

(1)锚固长度不足。由于73上07 运输巷联络车场顶板为砂质泥岩,岩性较差、易离层,如图2所示。原锚杆支护长度仅2.2 m,未能锚固在深层稳定岩层内,导致顶板离层严重;巷帮为破碎煤体,原支护方案仅选用Φ18 mm×1800 mm 的锚杆对巷帮进行支护,难以控制巷帮变形。

(2)预应力场失效。因围岩结构破碎难以稳定承载,原支护的普通锚杆、锚索支护无法有效维持预应力场的支护效果,支护体会随巷道围岩变形产生整体移动,无法控制巷道围岩持续变形失稳。

2.2 围岩变形控制思路

巷道开挖后,受掘进扰动作用巷道围岩由内而外形成破碎区、塑性区和弹性区,围岩及支护系统形成浅部围岩的内承载结构和深部围岩的外承载结构,如图3。其中内承载结构包括巷道浅部破碎区及大部分塑性区围岩及锚固体、注浆体等支护结构,外承载结构包括小部分塑性区和弹性区的围岩。

图3 巷道承载结构示意图

巷道的破碎区及塑性区的半径为:

式中:Rs为破碎区半径;R0为巷道半径;Rp为塑性区半径;σRp为弹塑性区交界面处的应力;C为岩体内聚力;φ为内摩擦角;Q为岩体强度软化模量;η为塑性软化区围岩扩容梯度。

根据式(1)和式(2)可以发现,影响内外承载结构半径的关键因素是岩体的力学参数和支护强度。因此,改善掘进巷道围岩支护效果主要从提升围岩力学性能和增强支护强度两方面入手,充分发挥出内外承载结构和支护体的共同作用。

针对原支护方案存在的问题及围岩承载结构分布特点,提出了注浆锚索强力支护技术。一方面增大支护长度,将浅层破碎围岩同深层稳定围岩锚固成整体承载结构,实现主动支护效果;另一方面通过注浆改性,提升围岩结构完整和承载性能,改善支护应力场扩散效果,保证围岩控制效果。

2.3 支护优化参数

基于原支护下巷道围岩变形破坏特征,结合73上07 运输巷联络车场地质条件,提出了注浆锚索支护方案,支护参数如图4。

图4 注浆锚索强力掘进支护方案断面图(mm)

顶板选用Φ22 mm×4300 mm 的注浆锚索,间排距1600 mm×1600 mm,每排布置2 根注浆锚索,在第一排锚杆以巷中为基准在左边第二棵和右边第一棵锚杆处分别布置一棵锚索,隔一排锚杆在第三排锚杆以巷中为基准左边第一棵和右边第二棵锚杆处分别布置一棵锚索,以此类推。锚索锚固力不小于300 kN。锚索托盘为钢板托盘,规格为250 mm×250 mm×14 mm。巷帮锚杆改为选用Φ20 mm×2200 mm 锚杆,同顶板锚杆一致。

注浆材料选用P.O 42.5 硅酸盐水泥,添加波密度37 的液体水玻璃调节凝固时间。水泥浆的水灰比为1:1.1,水泥浆与水玻璃的比例为1:0.25。

3 现场实施效果

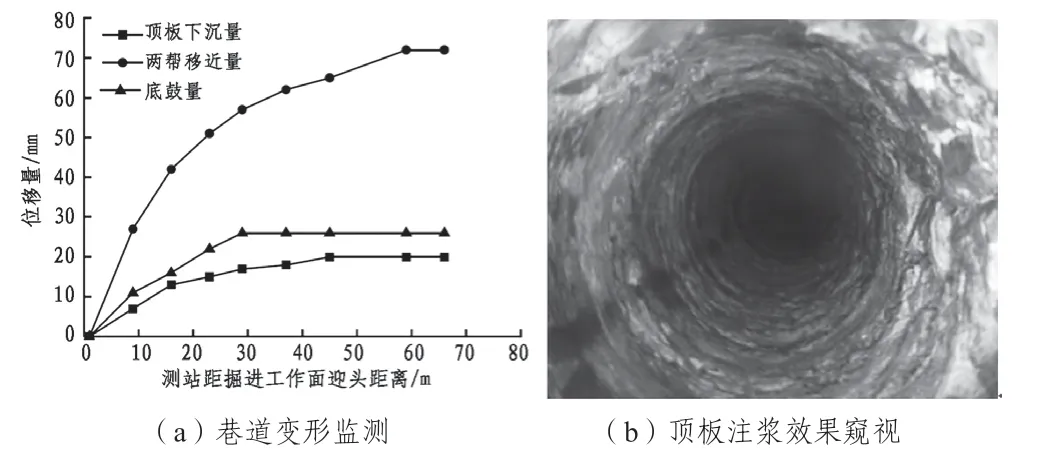

通过现场布置测站监测掘进工作面巷道表面位移,同时对巷道顶板进行钻孔窥视,以检验顶板围岩控制情况和浆液扩散效果。监测结果如图5。

图5 巷道围岩变形情况

(1)从图5(a)看出,随滞后掘进工作面迎头距离的加大,巷道断面持续发生收敛。滞后掘进工作面迎头30 m 后巷道断面保持稳定,顶板下沉量21 mm,巷帮收敛量74 mm,底鼓量为25 mm。

(2)根据图5(b)顶板钻孔窥视结果可以看出,采用注浆锚索支护后,顶板围岩离层得到有效控制,孔壁光滑无明显离层裂隙发育,且原掘进扰动产生的裂隙已被注浆浆液完全充填,浆液扩散效果良好。

(3)同原掘进支护方案相比,采用注浆锚索支护后巷道断面收敛量降低了90%以上,表明提出的支护方案适用性较好。

4 结论

(1)针对高庄煤矿73上07 运输巷联络车场掘进遇到的断面变形显著问题,分析了巷道围岩变形破坏特点及原支护方案存在的问题,提出注浆锚索支护方案。

(2)现场监测数据表明,采取注浆锚索支护后巷道变形得到有效控制,顶板未出现离层破坏情况,同原掘进支护方案相比变形量降低了90%以上,表明提出的注浆锚索支护方案适用性较好。