8307 综采工作面端面破碎顶板支护技术

2023-03-07范佳鑫

范佳鑫

(晋能控股煤业集团塔山煤矿,山西 大同 037031)

1 概述

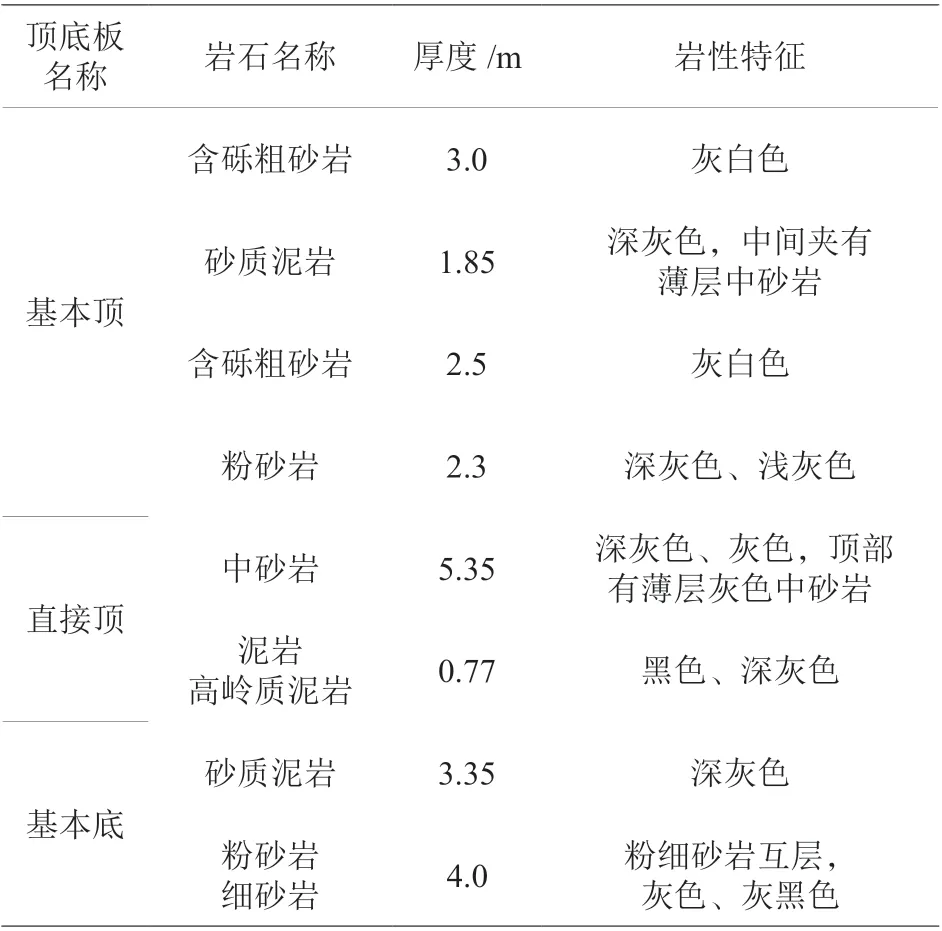

晋能控股煤业集团塔山煤矿8307 工作面位于三盘区西翼,工作面南北走向布置,工作面布置在山西组4#煤层中,南部为井田边界,西部为未采区,东部为三盘区大巷,北部为西翼运输大巷。8307 工作面设计走向长度为1200 m,倾向长度为185 m,工作面沿4#煤层底板进行布置,回采煤层总厚度为3.5 m,平均倾角为3°,煤层中含3~4 层夹矸,煤层结构复杂,整体稳定性差。煤层顶底板岩性见表1。回采区域内主要以中小断层为主,根据顺槽掘进期间地质资料来看,工作面回撤过程中预计揭露12 条断层,平均落差为1.4 m,倾角为47°。

表1 8307 工作面回采的山西组4#煤层顶底板岩性表

2 工作面端面破碎机理分析

2.1 回采现状

目前8307 工作面已回采至720 m,工作面回采至712 m 处位于工作面尾部揭露F6 正断层,断层落差为1.9 m,倾角为52°,断层从机尾向工作面中部依次揭露。当工作面回采至718 m 处时工作面全部揭露断层,工作面揭露断层后断层区顶板出现破碎现象,端面顶板破碎、断裂、顶板承载强度降低,工作面煤壁受力大,煤壁片帮严重,端面距加大。工作面回采至720 m 处时,87#~119#支架前方端面距达1.7 m,煤壁最大片帮深度为2.4 m,片帮长度为19 m,液压支架在端面破碎区支护时支护效果差。

2.2 端面破碎机理

(1)煤体稳定性差。8307 工作面回采的4#煤层整体稳定性、承载强度低,煤体最大抗压强度为19 MPa,工作面回采时煤壁支撑强度低,位于煤壁侧顶板先出现下沉、断裂。

(2)地质构造影响。F6 侵入工作面煤体后,工作面上部为煤体,下部为泥岩及粗砂岩,位于岩体胶结面处煤体在构造应力作用下呈硅化现象,而且断层加剧了裂隙带范围扩大,增加围岩破碎程度。

(3)支护单一。8307 工作面在回采过程中主要采用ZZG10000/20/38 型液压支架进行顶板支护,但是当工作面揭露断层后端面顶板破碎严重且端面距大,支架在端面破碎区进行移架、升架难度大,支架顶梁出现不接顶现象,导致支架初撑力、工作阻力不足,支护相对单一满足不了工作面回采需求。

3 端面破碎顶板支护技术[1-5]

3.1 注浆加固

注浆加固主要通过对端面破碎顶板施工注浆孔,高压注入有机化学材料将破碎顶板进行粘接,使破碎顶板二次重组,提高顶板承载强度。

(1)注浆钻孔布置参数。工作面注浆采用双孔注浆方式,每组两个注浆孔,包括顶板孔(1#)和煤壁孔(2#)。顶板孔主要对端面顶板进行加固,煤壁孔主要对煤壁进行加固。顶孔深度为3.0 m,直径为45 mm,钻孔以60°仰角布置;煤壁孔布置煤壁上,距顶板间距为1.5 m,钻孔深度为5.0 m,直径为45 mm,钻孔布置仰角为45°。每组钻孔布置排距为3.0 m,断层区共计布置10 组注浆钻孔。

(2)注浆设备及注浆液:① 采用ZQSJ-90/2.4手持式钻机进行钻孔施工,钻机额定转矩为90 N·m,额定转速为260 r/min;② 采用2ZBQ50/4 型气动双液注浆泵进行注浆施工,注浆泵空气用量为0.7 m3/min,注浆最大压力为6.0 MPa;③ 注浆材料采用双组分合成高分子——聚亚胺胶脂材料(马丽散),采用高压灌注。

(3)注浆工序:注浆钻孔施工→安装注浆软管→安装止浆塞→连接注浆泵→开泵注浆。注浆时注浆压力由高到低,稳定注浆压力为2.0 MPa,稳压时间不得低于10 min。注浆完成后在相邻两个注浆孔之间施工验证孔并取样,分析注浆效果,若注浆不到位必须补孔重新注浆。

3.2 锚索吊棚施工

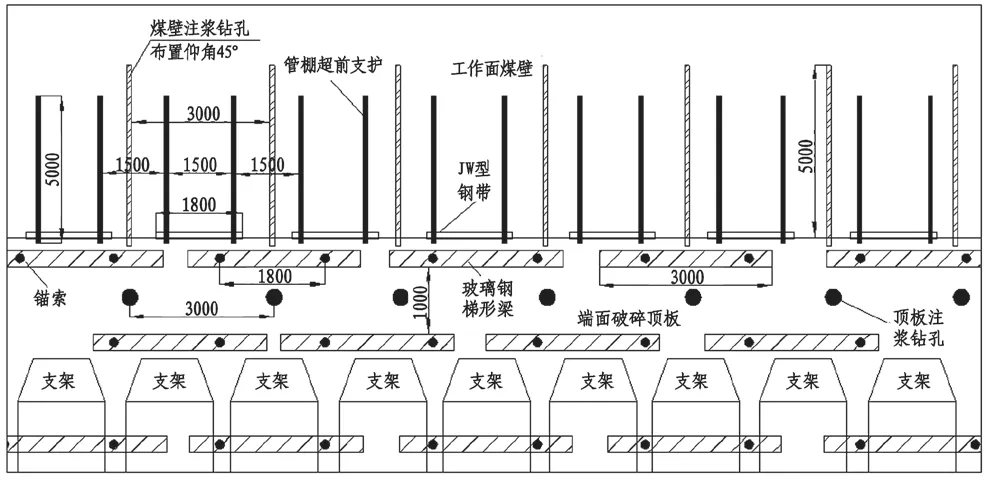

为了控制端面顶板围岩松动圈出现蠕动变形、下沉,在端面顶板施工锚索吊棚进行维护控制,如图1。

(1)支护结构。锚索吊棚采用玻璃钢柔性锚棚材料,顶梁采用5 根长度为3.0 m、直径为25 mm 玻璃圆钢组成,圆钢采用三组夹板进行固定,圆钢两侧端头安装护套,顶梁宽度为0.5 m。每架吊棚配套两根长度为5.0 m、直径为17.8 mm 预应力锚索起吊。

(2)支护工艺。锚索吊棚施工在87#~119#支架前方顶板上,锚索吊棚与支架顶梁平行布置,吊棚布置间距为1.5 m,布置排距为1.0 m。工作面过断层区时平均端面距在1.0 m 左右,所以工作面每割煤一刀后及时在支架前探梁前方0.3 m 处施工一排锚索吊棚。采煤机在断层区割煤后进行超前支护,超前移架,减小顶板受压时间。

3.3 超前管棚支护

(1)支护目的。8307 工作面过断层期间在煤壁前方形成集中应力叠加区,围岩在集中应力作用下出现超前破碎、断裂,破坏了围岩力学结构,工作面在回采时集中应力向回采空间释放,降低煤壁承载强度,造成煤壁片帮、垮落。超前支护是对超前应力集中区施工管棚,形成人工管棚假顶,管棚在煤壁支撑作用下形成支撑效应梁结构,削弱集中应力破坏作用。

(2)支护结构。超前管棚支护主要由一组长度为3.0 m、直径为32 mm 中空钢管组成,钢管端头为实芯销尖状,端头销尖长度为0.5 m,钢管两侧均匀布置三排小孔,孔径为10 mm,间距为0.3 m。

(3)支护工艺:① 首先采用ZQSJ-90/2.4 手持式钻机配套长度为3.0 m 钻杆以及直径为35 mm“八字型”合金钢钻头进行钻孔施工,钻孔布置在设计顶板下方0.3 m 处,钻孔垂直煤壁布置,布置间距为1.5 m,如图1 所示。② 钻孔施工完后对钻孔内安装超前管棚,在管棚外露段安装JW 型钢带进行固定。

图1 8307 工作面端面破碎顶板支护平面示意图(mm)

4 效果

当前,8307 工作面已过F6 断层区,该断层对工作面影响回采长度为58 m,通过对断层破碎区采取联合支护技术,取得了显著应用成效。

(1)通过双孔注浆对端面破碎区围岩以及煤壁进行重组,增加了破碎围岩摩擦角,提高了围岩抗压强度以及韧性,围岩能够起到有效的抗蠕动变形,延长了端面顶板承载梁结构。

(2)传统单锚索支护时形成的应力梁对顶板应力削弱力度小,锚索属于柔性支护体,在支护过程中杆体易出现弯曲现象,通过安装梯形梁一方面可以有效约束锚杆预应力扩散现象,另一方面可以控制相邻两根应力锚索之间围岩在剪应力作用出现破碎、垮落。

(3)对工作面煤壁施工超前管棚支护,解决了传统锚杆(索)、支架支护时围岩控制滞后性大等技术难题,实现了应力区围岩超前维护的目的,有效防止在多重应力作用下出现顶板围岩超前破碎垮落等现象。

(4)采取联合支护技术后,工作面在后期回采中端面顶板破碎现象以及煤壁片帮现象得到了有效控制,端面最大控顶距在0.5 m 以下,煤壁最大片帮长度控制在4 m 以下,最大片帮深度控制在0.7 m 以下。