高强度聚酯纤维柔性网在综放工作面末采的应用

2023-03-07郝少龙

郝少龙

(山西王家岭煤业有限公司,山西 忻州 036600)

1 工程概况

18104综放工作面位于王家岭井田一采区北翼,工作面北邻矿界,南侧与采区集中辅运大巷相接,西侧为未采区实体煤,东侧为保护煤柱及18105 工作面采空区。工作面长度242 m,设计推进长度1941 m,煤层平均厚度7.87 m,倾角2°~9°。18104 胶带顺槽设计宽5.5 m,净高3.5 m,18104回风顺槽设计宽5.5 m,高4.0 m,两条顺槽均采用“锚网(索)+梯子梁”永久支护。18104 工作面沿煤层倾斜布置走向推进,沿4#煤层底板回采,采高3.5 m,平均放煤高度4.37 m,采放比为1:1.249。工作面共布置174 台支架,两端头分别采用过渡架、端头架支护顶板,两顺槽超前支护采取超前支架支护。

4#煤层基本顶为中粗砂岩、粗粒砂岩,厚度一般为2.5~9.75 m,比较坚硬;直接顶为砂质泥岩、泥岩,厚度一般为3.1~6.8 m,较松软;伪顶为碳质泥岩、泥岩和煤线,厚度一般为0.5~1.0 m,容易脱落。

2 末采施工工艺

2.1 柔性网铺顶工艺[1-4]

(1)挂网工序。打挂网锚杆→安装马蹄环→穿吊网钢丝绳→固定钢丝绳→运网→吊网→连网→收网。

(2)打挂网锚杆。割煤至距停采线16.5 m(前探梁收回状态)时,采高控制在(3.5±0.1)m,最后一刀煤留底1~1.2 m。在距支架前梁端200 mm处,每隔两个支架架缝间打设一根锚杆(如遇顶板破碎无法锚固可更换为Φ17.8 mm×5300 mm 的锚索),锚杆规格为Φ18 mm×1800 mm,拉拔力不小于100 kN,共打70 根。每隔10 台支架打设一根挂网锚索,锚索规格Φ17.8 mm×5300 mm,拉拔力不小于250 kN,共打13 根。所有锚杆(索)外露200 mm,每根锚杆(索)安设一个马蹄环,然后用配套螺母(锁具)将马蹄环固定在锚杆上。

(3)固定吊网钢丝绳。在两顺槽距副帮1000 mm 位置顶板各打3 根锚索(与挂网锚杆一直线),锚索间距350 mm,锚索规格为Φ17.8 mm×5000 mm。先将机尾侧钢丝绳端从3 根锚索绕过后用托盘压紧固定,钢丝绳端头用4 个专用钢丝绳卡压紧,绳卡间距200 mm,端头余量不少于200 mm。将吊网钢丝绳(Φ18.5 mm×260 m)通过马蹄环从机尾穿至机头,胶带顺槽侧一端通过锚索托盘后绕过安装在副帮上的导向滑轮,钢丝绳端头固定在采煤机上缓慢拉动使其绷紧后,紧固锚索托盘压紧钢丝绳,松开采煤机上的钢丝绳,将钢丝绳端头绕过3 根锚索后,用4 个专用钢丝绳卡固定好钢丝绳端头,绳卡间距200 mm,端头余量不少于200 mm。

(4)运输网片。用铲板车将柔性网(柔性网规格为长×宽=261 m×22 m)从回风顺槽运到超前支架前。在回风顺槽与工作面拐角处呈圆弧形支设4 根单体柱,以防止拖移柔性网的过程中将网撕破。确认机尾三角区顶帮支护可靠后,将网片的卷向调整好,用钢丝绳一端与柔性网固定,另一端与前部运输机链固定,撤出运输机内人员后低速开动前部运输机缓慢将柔性网拖至运输机溜槽内。拉移网片至采煤机滚筒处,将柔性网的前端20 m 向后折叠并用锚链捆紧,用绞盘将25 m 网片吊起,开动采煤机使网片穿过采煤机机身后将网片放下固定在采煤机机身上,开动采煤机将柔性网拖至工作面机头位置。

(5)挂柔性网。柔性网拖移到位后,在待降超前支架顶梁两侧打设单体支护顶板,单体间距1 m,其他超前支架和1~20 架支架初撑力打到24 MPa 以上。将端头柔性网松开锚链,降下超前支架顶梁(以网片能通过为宜),使用连接环将网边钢丝绳与吊网钢丝绳连接,然后升起超前支架顶梁。将奇数架绞盘钢绞线带钩子的一端从吊网钢丝绳上穿过钩住柔性网边钢丝绳,将偶数架绞盘钢绞线穿过网片底部钩到吊网钢丝绳上后,手动摇盘开始吊网,待网边钢丝绳与吊网钢丝绳重叠后,利用连接环将两根钢丝绳连接,连接环间距为500 mm。展延出两顺槽的网,拉展铺平后用14#铁丝双股与原顺槽的顶(帮)网连在一起,在巷道顶板中部打设一根锚索固定网片。待柔性网边钢丝绳与吊网钢丝绳全部连接牢固后,取开奇数架钩子从柔性网的下方穿过,钩在吊网钢丝绳上,利用手动摇盘将柔性网吊起,挂网工序完成。

2.2 末采割煤(14 刀共11.2 m)

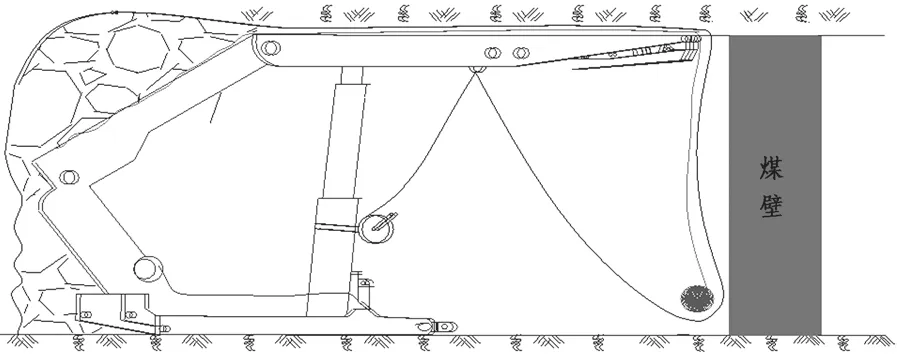

网卷全部吊起在支架前梁下以后,机组开始割煤,每隔一个采煤机机身长度移一次支架,移架前先使用手摇绞盘将被移支架附近网片放下,并将偶数号支架护帮打开挑起网片至顶板,然后拉移奇数号支架,待奇数号支架全部拉移后,逐架将偶数支架护帮板收回,随后移架。以此方法将整个工作面网片铺至顶板,展延出两顺槽的网,拉展铺平后用14#铁丝与原顺槽的顶(帮)网连在一起,在巷道顶板中部(胶带顺槽超前支架顶梁外侧)打设一根锚索固定网片和钢丝绳,钢丝绳一端绕过锚索后用不少于4 个专用U 型卡固定端头。以此方法完成停采前14 刀割煤、铺网工作(铺网、割煤、移架工序见图1、图2、图3)。

图1 采煤机割煤前,用手动绞盘将网片收起,开始割煤

图2 采煤机割煤后,松开手动绞盘将网片放下,然后移架

图3 移架后,用手动绞盘将网片收起

末采正规循环作业方式:割煤→落网→移架→收网→推溜→割煤。

2.3 回撤通道割煤、支护

(1)工面煤壁距停采线6 m 范围内割煤。割煤距停采线6 m 时,进行正常割煤、推溜、铺网工艺,割煤距停采线6 m 开始施工第一排顶板锚索。施工工艺流程:割煤→落网→移架→支护→收网→推溜→割煤。

割煤距停采线4 m 时,支架与溜子开始脱钩,移溜工序改用单体液压支柱沿着割煤方向顺序顶溜。先用护帮板将网片顶起支护,护帮板够不到时使用专用撑杆将网片顶起支护,直至停采线为止。施工工艺流程:割煤→顶网→支护→收网→单体顶溜→割煤。

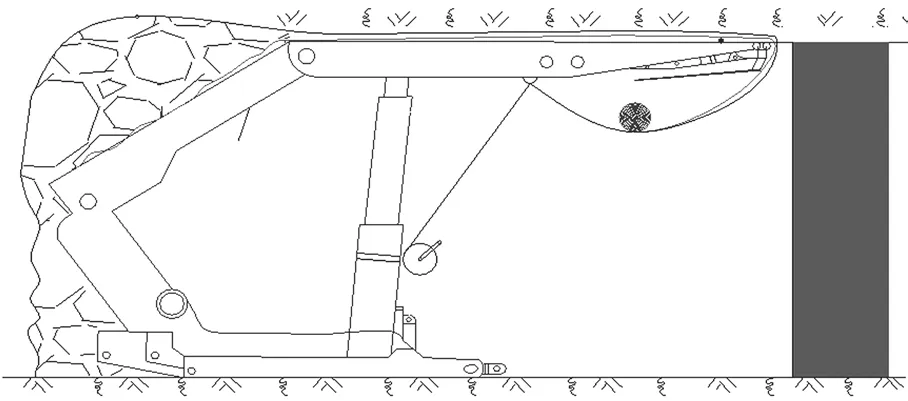

(2)回撤通道顶、帮支护。割煤距停采线6 m时打第一排锚索,第一排与第二排锚索间距1750 mm,排距800 mm。第三排到第八排使用“锚索+钢带”支护,锚索间距1200 mm,排距800 mm。顶板锚索:第一、三、五、七排锚索为SKZ22-1/1860 型Φ21.8 mm×8300 mm 中空注浆锚索,第二、四、六、八排锚索为十九芯Φ21.8 mm×8300 mm 钢绞线(根据顶板岩性调整锚索长度,保证锚固端锚固在稳定岩层内1.8 m 以上),每根锚索配一支型号为K2360 和两支Z2360 树脂锚固剂,拉拔力不小于250 kN。第一、二、三排锚索间距1.75 m(架间打设),第四到第八排锚索间距1.2 m,配套2800 mm×140 mm×8 mm 型三孔W 钢带,每根钢带施工3 根锚索,钢带成迈步式布置。每割一刀煤(0.8 m)打一排锚索,每刀割煤30 架支护完成后再继续割煤、支护,依此至停采线为止共打设八排锚索。

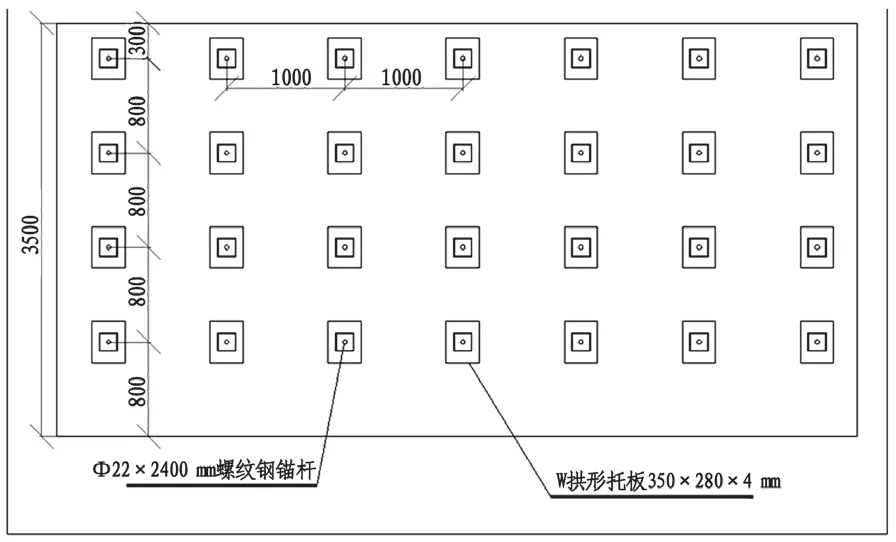

待最后一刀割完,打完最后一排顶锚索后,将剩余网片沿煤壁全部放下,开始支护帮部。采用“锚杆+钢托板+柔性网”联合支护帮部,从上往下共打4 排锚杆,锚杆排距为800 mm,间距1000 mm,每根锚杆使用一块350 mm×280 mm×4 mmW 拱形托板压紧网片,每根锚杆配一支k2360树脂锚固剂,施工后拉拔力不小于120 kN,扭矩不小于250 N·m。

每次工作面割煤到锚索施工排距时留底煤1~1.2 m 高作为平台,便于锚索、锚杆施工。具体支护方案如图4~图6。

图4 18107 回撤通道支护断面图(mm)

图5 18107 回撤通道顶板支护平面图(mm)

图6 18107 回撤通道巷帮支护图(mm)

3 柔性网护顶应用效果分析

18104 综放工作面煤层厚度较大,裂隙较为发育,顶板易冒落且煤壁易片帮,采用高强度聚酯纤维柔性网铺顶工艺取代传统金属网铺、联网工艺后,取得了良好的应用效果:

(1)柔性网一次性铺设在工作面后方,随采随铺,避免了人员频繁搬运网片、进入采煤空间联网等作业工序,降低了人员劳动强度,提高了安全系数。

(2)柔性网片为一个整体,无需进行联网,工作面可持续推进,省去了停机联网的时间,大大提高了作业效率。相比于传统金属网末采护顶工艺,柔性网末采护顶节省了约5 d 时间,每班用工人数减少了一半。

(3)采用柔性网护顶后,末采推进过程中未出现顶板冒落及大面积兜矸现象,护顶效果较好,且柔性网上架后向后移动速度较快。

4 结论

18104 综放工作面末采阶段采用高强度聚酯纤维柔性网铺顶工艺,成功替代了传统金属网铺、联网的繁琐工艺,该工艺不仅降低了施工人员数量和劳动强度,而且大幅度提高了工作面末采作业效率及围岩控制效果,保证了设备的安全快速回撤及人员安全,取得了显著的社会效益。