石膏基泡沫混凝土在轻质隔墙板中的应用研究

2023-03-07张静崔龙丹赵志刚杨思忠任成传王群刘兴华

张静,崔龙丹,赵志刚,杨思忠,任成传,王群,刘兴华

(1.北京市燕通建筑构件有限公司,北京 102202;2.北京市住宅产业化集团股份有限公司,北京 100161)

0 引言

随着城市基本建设的飞速发展,对资源再利用和节能要求日趋严格,传统烧结黏土砖、黏土空心砖等填充砌体被轻质隔墙板所取代已势在必行[1]。轻质隔墙板是一种新型节能墙体材料,是一种外型类似空心楼板的墙材,但其两侧有公母榫槽,安装时只需将板材立起,公母榫涂上少量嵌缝砂浆后拼装起来即可。轻质隔墙板具有轻质高强、保温隔热、呼吸调湿、隔声、防火等优点,且可预制线管、线盒成品,线管通过板材内部通孔铺设,无需开槽,只需用打孔机制作接线盒安装的方孔,安装穿线管和接线盒后用建筑结构胶进行固定即可,减少现场操作工序,加快施工速度。目前,轻质隔墙板的研究已受到国内外学者的高度关注[2-3],且逐渐应用于框架式结构高楼大厦、工业厂房、民用住宅,楼、堂、馆、所的非承重隔墙[4-6],以及旧房加层改造的分室、分户、卫生间、厨房非承重部位的隔断,特别适用于防火要求较高的公共娱乐场所。

现阶段,我国轻质隔墙板种类较多,按其材质分为蒸压加气混凝土隔墙板、EPS砂浆复合隔墙板、轻骨料混凝土隔墙板、轻钢龙骨隔墙板等[7]。蒸压加气混凝土隔墙板具有质量轻、成本低和隔声防火好等优点[8],但存在生产工艺复杂、设备投资高、板材强度偏低、脆性大、抗冲击差、吸水率高、易开裂等问题;EPS砂浆复合隔墙板具有轻质、生产工艺简单等优点[9],但其表层板材存在与芯材脱开的风险;轻骨料混凝土隔墙板具有坚固耐用、防水防火、保温隔声、抗冻性好等特点,但生产需使用轻骨料且经高温蒸压养护[10],生产工艺较复杂、设备投资高,造成成本较高;轻钢龙骨隔墙板质量轻、施工便捷,且管线布设隐蔽性好、材料运输成本低,但隔声差、吊挂力低(吊挂重物需要加固,导致成本增加)、敲击空洞感明显,另外,轻钢龙骨与面板受温度影响引起的变形量不同,导致接缝处易开裂[11]。以工业固废脱硫石膏为主要原材料,结合铺设钢丝网或玻璃网格布作为增强材料[12],制备了增韧石膏基泡沫混凝土隔墙板,具有大量消耗固废材料、工艺简单、成本低、收缩小、防水、抗冲击性能和吊挂力高等优点,是一种综合性能优良的隔墙板。

本文研究了水料比、水泥掺量和缓凝剂掺量对石膏基泡沫混凝土物理力学性能的影响,并确定了最佳配合比,在此基础上开发出适用于石膏基轻质隔墙板的自动化高效生产工艺,并对产品性能和微观结构进行测试和分析。

1 试验

1.1 原材料

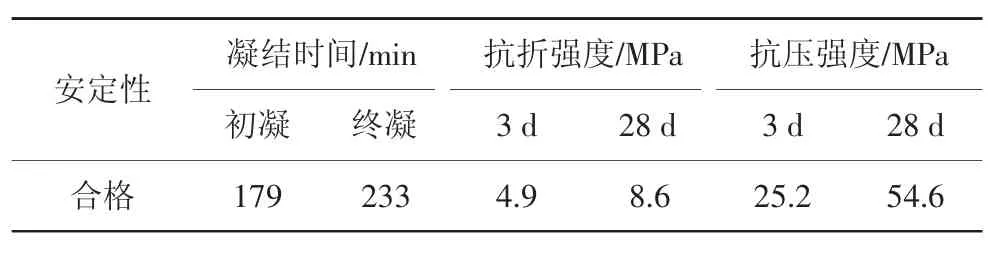

水泥:P·O42.5水泥,北京水泥厂有限责任公司,其物理力学性能及化学成分如表1和表2所示。

表1 P·O42.5水泥的物理力学性能

表2 P·O42.5水泥的化学成分 %

脱硫石膏:主要成分为半水石膏,内蒙古某电厂产,其矿物组成如图1所示。

图1 脱硫石膏的XRD图谱

发泡剂:植物蛋白发泡剂,发泡倍数24倍,郴州千夕建筑材料有限公司生产,使用时按照m(发泡剂)∶m(水)=1∶30进行稀释,所制得泡沫1 h沉降距为2 mm,1 h泌水率为10%。

减水剂:聚羧酸减水剂,上海英杉新材料科技有限公司生产,减水率26%。

缓凝剂:聚合改性氨基酸类石膏缓凝剂,河北协同化学有限公司生产。

1.2 试验方案

按照表3设计的试验配方,首先研究水料比、水泥掺量和缓凝剂掺量对石膏基泡沫混凝土物理力学性能和微观结构的影响,其中,水泥掺量和稀释后发泡剂掺量按占胶凝材料质量计,缓凝剂掺量按占石膏质量计。然后,按照最佳配方制备石膏基轻质隔墙板,确定最佳成型工艺,并对其物理力学性能进行测试与分析。

表3 试验配方设计

1.3 试验方法

1.3.1 石膏基泡沫混凝土的性能

石膏基泡沫混凝土的干密度和抗压强度按照JG/T 266—2011《泡沫混凝土》进行测试,收缩和软化系数按照JG/T 169—2016《建筑隔墙用轻质条板通用技术要求》进行测试,凝结时间按照GB/T 9776—2008《建筑石膏》进行测试。

1.3.2 石膏基轻质隔墙板的性能

石膏基轻质隔墙板的各项性能按照JG/T 169—2016进行测试。

1.3.3 微观结构

采用扫描电子显微镜对石膏基泡沫混凝土的微观孔结构和水化产物进行观察与分析。

2 结果与讨论

2.1 水料比对石膏基泡沫混凝土性能的影响

按照水泥掺量20%、缓凝剂掺量0.35%制备石膏基泡沫混凝土,研究不同水料比(0.30、0.35、0.40、0.45、0.50)对其干密度和抗压强度的影响,结果如表4所示。

表4 水料比对石膏基泡沫混凝土性能的影响

由表4可以看出:

(1)随水料比的增大,石膏基泡沫混凝土的干密度呈先减小后增大的趋势。这是因为,当水料比低于0.35时,泡沫与浆体之间的摩擦力较大,搅拌过程中大量泡沫破裂,导致其干密度较高。当水料比高于0.35时,浆体稠度变小,凝结时间延长,部分泡沫在浆体硬化前破裂,同样导致干密度逐渐增大,但增幅不大。

(2)石膏基泡沫混凝土的抗压强度随着水料比的增加呈先提高后降低趋势。当水料比为0.35时,所制得石膏基泡沫混凝土的抗压强度达到最高,为3.7 MPa。这是因为,建筑石膏本身需水量较高[13],当水料比较小时,拌合水的用量不能满足石膏水化的需水量,导致其水化反应不完全,抗压强度未达到最高值。当水料比较大时,石膏凝结速度相对降低,石膏反应过程中释放的热量导致部分泡沫破裂,同时,放热过程加快了水分的蒸发。上述2种情形均会使成型试样的大孔和连通孔率增加,试样内部孔结构较差导致抗压强度降低。

2.2 水泥掺量对石膏基泡沫混凝土性能的影响

按照水料比0.35,缓凝剂掺量0.35%制备石膏基泡沫混凝土,研究不同水泥掺量(0、5%、10%、15%、20%)对其性能的影响,结果如表5所示。

表5 水泥掺量对石膏基泡沫混凝土性能的影响

由表5可知:

(1)随着水泥掺量的增加,石膏基泡沫混凝土的干密度呈不断增大趋势。这是因为,水泥的密度相对较高,因此,随着水泥取代石膏量的增加,制得试样的干密度也不断增大。另外,石膏基泡沫混凝土的抗压强度随着水泥掺量的增加呈先提高后降低的趋势,由未掺水泥时的2.8 MPa,增加至10%掺量时的4.8MPa,再降低至水泥掺量20%时的4.0 MPa。这是因为,石膏水化反应生成具有膨胀性质的柱状CaSO4·2H2O,水化产物结构搭接不密实、孔隙多,宏观上表现为抗压强度较低[14]。随着水泥的掺入,试样的水化产物中还出现了板状的CH、网状的C-S-H及针棒状的AFt,与石膏水化生成的柱状CaSO4·2H2O相互搭接、填补孔隙,使得抗压强度逐渐提高。但随着水泥掺量的继续增大,胶凝材料总需水量不断减小,在水料比不变的情况下,游离水含量增加,因水分蒸发产生的有害孔率增加,同样导致微观结构受损,强度降低。

(2)随着水泥掺量的增加,石膏基泡沫混凝土的收缩值呈不断增大的趋势,由未掺水泥时的-0.156 mm/m增加至20%水泥掺量时的0.161 mm/m。当水泥掺量为0~5%时,试样表现为膨胀,这是因为,此时试样中的水化产物以具有膨胀性质的CaSO4·2H2O为主,导致试样出现膨胀。当水泥掺量为10%~20%时,试样表现为收缩,这是因为,复掺水泥后随着水化反应的进行产生较大的塑性收缩和干燥收缩[15],且水泥掺量越大该现象越明显,此时,石膏遇水产生的膨胀不能抵消水泥水化产生的多种收缩,因此,石膏基泡沫混凝土的收缩率随着水泥掺量的增加而不断增大。当水泥掺量为10%时,石膏基泡沫混凝土试样的体积稳定性相对较好,收缩值为0.019mm/m。

(3)随着水泥掺量的增加,石膏基泡沫混凝土的软化系数呈先增大后减小的趋势。当水泥掺量为10%时,试样的软化系数达到最高,为0.62,符合JG/T 169—2016对防水石膏条板的要求。这是因为,水泥水化生成的产物具有高强度和水硬性的特点,在合理的水泥掺量范围内,有利于试样软化系数的提高。但当水泥掺量过高时,试样的孔结构变差,导致其吸水率增加,软化系数减小。

2.3 缓凝剂掺量对石膏基泡沫混凝土性能的影响

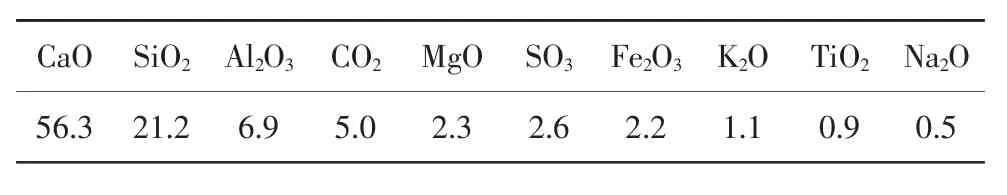

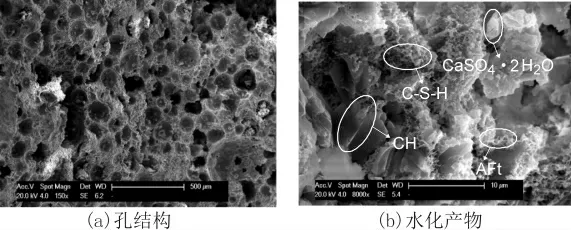

按照水胶比0.35,水泥掺量10%制备石膏基泡沫混凝土,研究不同缓凝剂掺量(0.20%、0.25%、0.30%、0.35%、0.40%)对其终凝时间和抗压强度的影响,结果如表6所示。

表6 缓凝剂掺量对石膏基泡沫混凝土性能的影响

由表6可知,随缓凝剂掺量的增加,石膏基泡沫混凝土浆体的终凝时间不断延长,由0.20%掺量时的65 min延长至0.40%掺量时的196 min。其抗压强度则随着缓凝剂掺量的增加而降低,由0.20%掺量时的5.8 MPa降低至0.40%掺量时的4.2 MPa。出现这种情况是因为,缓凝剂的添加会使水化生成的二水石膏晶体形貌发生改变,针棒状晶体减少,搭接点减少,不能形成紧密搭接的网状结构,且随着缓凝剂掺量的增加,该现象越明显,从而导致抗压强度逐渐降低[16-17]。

综上可知,当水料比为0.35,水泥掺量为10%,缓凝剂掺量为0.25%时,所制得石膏基泡沫混凝土的综合性能最佳,其终凝时间为87 min,干密度为840kg/m3,抗压强度为5.6 MPa,收缩值为0.019mm/m,软化系数为0.62。

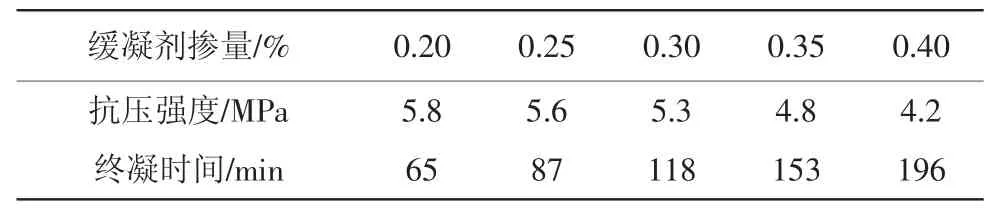

2.4 石膏基泡沫混凝土试样的微观结构

按上述最佳配合比制备石膏基泡沫混凝土,并对其微观孔结构和水化产物进行观察,SEM照片如图2所示。

图2 石膏基泡沫混凝土的SEM照片

由图2可见,制得石膏基泡沫混凝土试样的孔结构较好,孔径尺寸较小,孔径分布均匀,且孔壁较厚。生成的水化产物中含有板状CH晶体,网状的C-S-H、针棒状的AFt晶体及柱状CaSO4·2H2O晶体,这些水化产物相互搭接,使成型试样的物理力学性能较好。

2.5 石膏基轻质隔墙板成型工艺

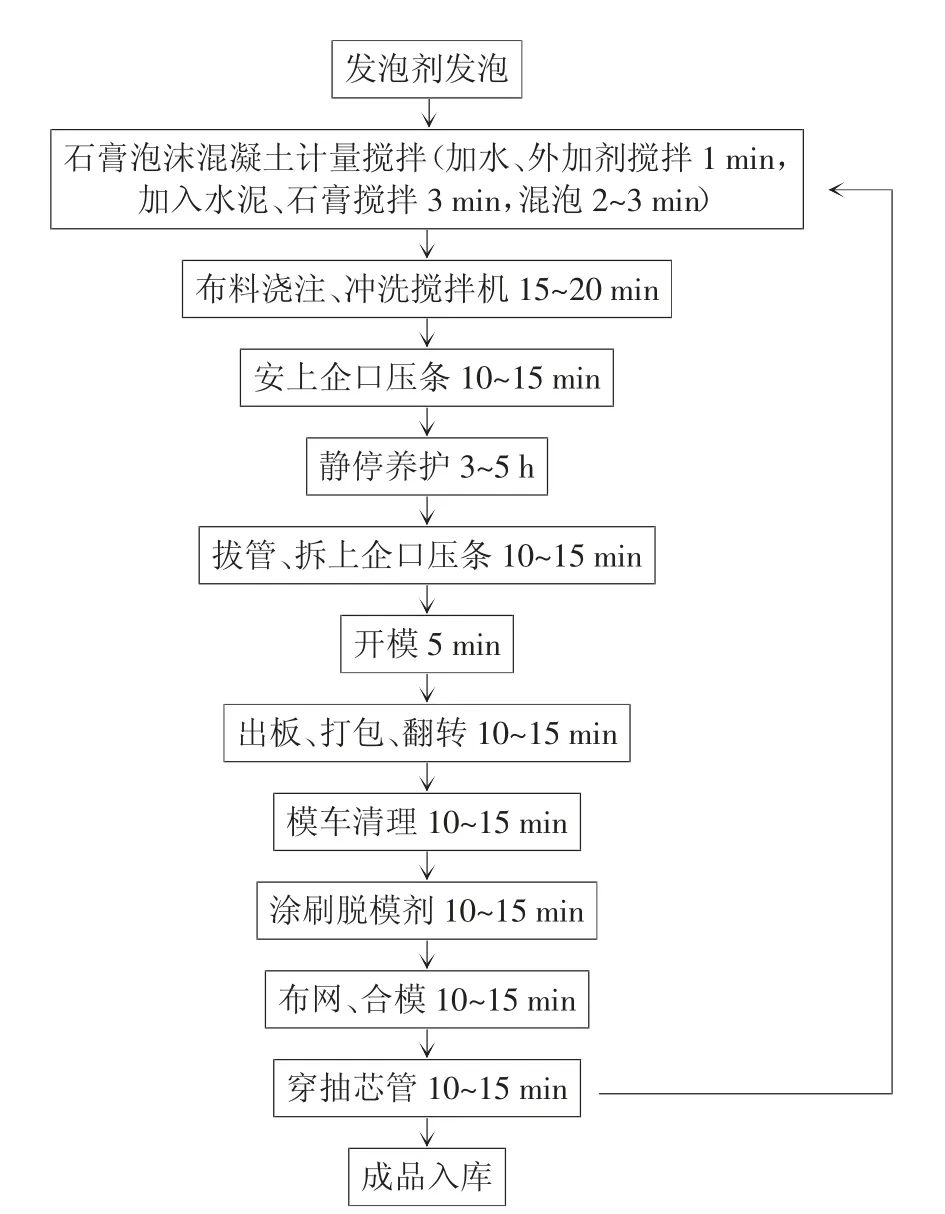

按上述最佳配合比制备石膏基轻质隔墙板,此时终凝时间为87min。因石膏遇水会快速凝结硬化,因此在投料时先将缓凝剂、减水剂与水混合均匀,再加入石膏和水泥,搅拌均匀后发泡。先将缓凝剂溶于水中后,与石膏发生反应的是溶有缓凝剂的水溶液,该方式有效控制了石膏的凝结速度,解决了石膏遇水快速硬化问题。石膏基轻质隔墙板的成型工艺如图3所示。

图3 石膏基轻质隔墙板的成型工艺

2.6 石膏基轻质隔墙板性能

采用上述最佳配合比的石膏基泡沫混凝土制备3000 mm×600mm×90 mm石膏基轻质隔墙板,结构示意见图4,并按照JG/T 169—2016对其各项性能进行测试,结果如表7所示,其所测性能均符合JG/T 169—2016要求,与不同板材性能对比情况如表8所示。

图4 石膏基轻质隔墙板结构示意

表7 石膏基轻质隔墙板的性能

表8 不同板材性能对比

3 结论

(1)当水料比为0.35,水泥掺量为10%,缓凝剂掺量为0.25%时,所制得石膏基泡沫混凝土的综合性能最佳,其凝结时间为87min,干密度为840kg/m3,抗压强度为5.6MPa,收缩值为0.019 mm/m,软化系数为0.62。

(2)石膏基泡沫混凝土的孔结构分布均匀,且孔径较小,生成的水化产物中含有板状CH晶体、网状C-S-H凝胶、针棒状AFt晶体和柱状CaSO4·2H2O晶体,这些水化产物相互搭接,使成型试样的综合性能较好。

(3)采用最佳配合比石膏基泡沫混凝土制备的石膏基轻质隔墙板质量轻、强度高,且防水防火性能好、韧性高,还具有较好的吊挂力和抗冲击性能。