狭窄场地深基坑项目地下障碍物清除施工技术

2023-03-06刘建库游晓寒张平军华春雷张铮太

刘建库 游晓寒 张平军 华春雷 张铮太

(1.中建四局建设发展有限公司,福建 福州 361000;2.福建船政交通职业学院,福建 福州 350007)

在城市更新、危房及老旧建筑改造的施工过程中往往出现大量地下障碍物阻碍施工。地下障碍物主要包括旧市政管线、旧(桩)基础、旧混凝土、既有建筑施工遗留支护结构、孤石及其他不明障碍物等[1]。如何兼顾高效清除地下障碍物和施工安全是困扰目前基坑工程施工的常见问题。以往清除地下障碍物的方法包括人工清除、爆破清除和大型机械清除等[2-3]。人工清除在清除效率、经济性、安全等方面较差,爆破清除因理论研究不成熟国内应用较少,而大型机械设备清除因使用快捷、安全性好得到广泛应用[4-6]。但大型机械设备需要占用较大的场地,在狭小项目中难以施展[7]。本文提出一种适用狭窄场地、周边环境复杂项目且施工简单的基坑地下障碍物清障方法。

1 工程概况及地下障碍物分布情况

1.1 工程概况

建发汇成新时代大厦项目为福州市超高层商务办公文化综合建筑,项目共设3层地下室,基坑总面积为13 182.56 m2,基坑周长约460 m,开挖深度14.0~22.7 m。

设计采用Φ800/900 mm旋挖灌注桩为围护结构,止水帷幕为Φ850 mm三轴搅拌桩、Φ800 mm双轮铣深搅(CSM)工法桩和Φ700 mm双重管高压旋喷桩,竖向共布置两道砼内支撑(局部三道)。

项目位于福州台江区闽江北CBD园区内,四周紧邻高层、超高层写字楼和城市主干道,人流量特别大。场地北侧为建设中新玺中心(高度238 m,47F/-3B),东侧为建设中滨江市民广场,西侧为城市主干道望龙二路,南侧为福州IFC国际金融中心(高度220 m,47F/-3B),项目距离闽江约300 m,含水量丰富。

1.2 工程地质

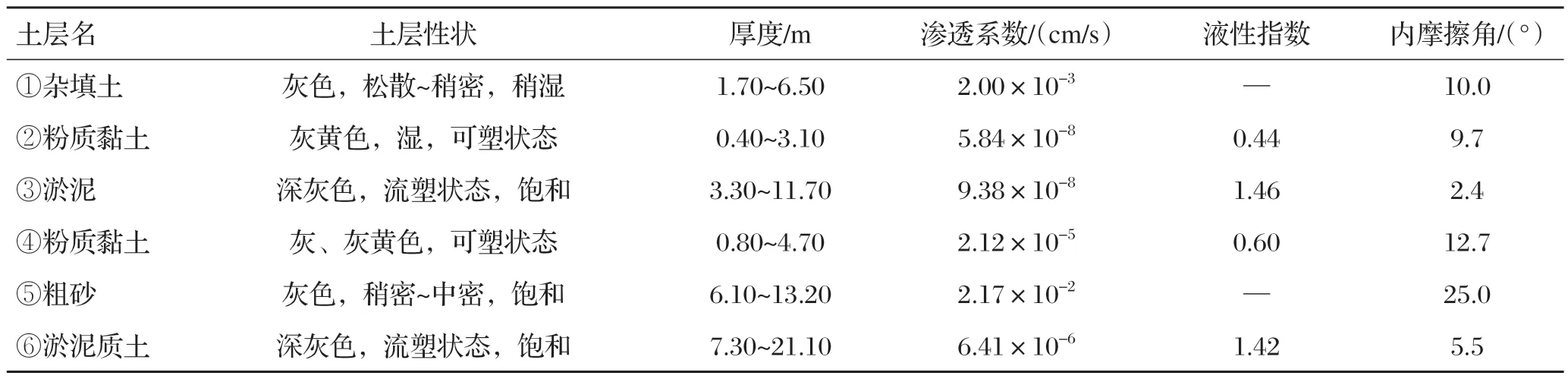

根据地勘报告,支护工程涉及的场地内土层分布(自上而下)如表1所示。

表1 场地内土层分布(自上而下)

基坑支护如图1所示。

图1 基坑支护

1.3 地下障碍物分布情况

本工程地下障碍物较多,可划分为浅层障碍物和深层障碍物。浅层障碍物主要是原址旧建筑物拆除遗留下来的旧基础、旧灌注桩等,场地内均有分布,埋深在2 m之内。深层障碍物为原IFC大厦基坑支护土钉及锚杆,与IFC交接处均有分布。其中,土钉为Φ48 mm钢管,长度12 m,水平间距1.2 m布置,竖向布置5道,埋深-10~-2 m;锚杆为Φ25 mm精轧螺纹钢,长度18 m,水平间距2.4 m布置,竖向布置一道,埋深15 m左右。

2 地下障碍物清除难点及方案选择

2.1 实施难点

在围护施工过程中,双轮铣搅拌桩受旧锚杆伴随下钻、左右偏移、卡钻、回弹等阻碍,极大地增加复搅工程量。现场前期施工双轮铣搅拌桩41幅,仅8幅施工至设计标高,一次成桩率19.5%,严重拖延施工进度。地下障碍物主要分布于-15~-2 m左右,该区域土层呈可塑、流塑状态,含水量高,施工过程场地无法直接承载大型机械作业。

此外,项目工期较赶,需选用工艺较为简单且能高效清障的施工方法。

2.2 清障方案

目前国内常采用的基坑清障方法主要是挖机土方开挖直接清障、全套管全回转钻机清障、三轴深搅桩机清障。

清障施工方法优缺点对比如表2所示。

表2 清障施工方法优缺点对比

考虑到项目场地狭小,围护结构施工过程中需要同步施工工程桩,场内高峰期有包括汽车钻、旋挖钻、三轴搅拌机、静压桩机、双轮铣等14台桩机同时作业,场地已满负荷工作。综合各施工方法优缺点,结合国内同类项目经验,确定清障工艺。利用土方机械开挖破除浅层障碍物;针对深层障碍物先使用旋挖机引孔清除大部分障碍物,再用CSM双轮铣在成槽过程中清除剩余深层障碍物。

3 深层旧锚杆清障

3.1 整体思路

将前期利用挖机与炮头机完成浅层旧基础清除的场地回填至-2.0 m左右标高处,平整场地,便于设备进场作业。根据设计引孔位置进行测量放样,引孔间距为600 mm,精度要求全部引孔、引孔桩位偏差≤50 mm。采用焊接形式在金刚钻头两侧30 mm加设钢板弯钩,对加工完成的钻头进行质量验收,确保焊缝无漏焊、断焊现象,保证连接强度。

首先采用Φ1 000 mm旋挖截齿钻引孔,取土至预应力锚杆位置(淤泥层及粗砂层),将高强障碍物埋深之上的土层快速引孔完毕。待金刚钻引孔穿过旧锚杆障碍层后,再采用双轮铣边施工止水帷幕至设计标高边带出残余锚杆。引孔过程与双轮铣搅拌桩应采取间隔施工,并安排专人旁站,负责施工过程指挥协调,合理安排紧前紧后工作,避免窝工,并做好引孔记录。

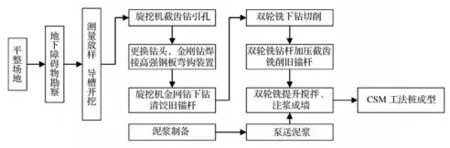

旋挖机引孔、清障+CSM双轮铣组合施工工艺流程如图2所示。

图2 旋挖机引孔、清障+CSM双轮铣组合施工工艺流程

3.2 旋挖机截齿钻引孔及间距优化

根据地下旧锚杆分布间距,将锚杆间距1/2值作为旋挖机引孔间距,使用Φ1 000 mm旋挖机截齿钻先行引孔取土至预应力锚杆位置,旋挖机沿着预定方向推进引孔。原旧基础锚杆间距1 200 mm作引孔间距的方案,可能会导致土体深层未引孔区域仍有锚杆残留,影响后期施工。故适当调小引孔间距为600 mm,使引孔区域全面覆盖旧锚杆阻碍层,彻底消除深层旧锚杆对基坑施工潜在的不利影响。同时预挖导槽(导槽宽1.0~1.5 m,深0.8~1.0 m),要求引孔桩位偏差≤50 mm,安排专人旁站,对遇障部位及时记录、上报,确保引孔至设计标高。

3.3 旋挖机金刚钻增设高强钢板弯钩改装为清障装置

截齿钻引孔完毕后,旋挖机钻削头更换为金刚钻,并在钻头两侧加焊30 mm厚的钢板弯钩装置,装置由连接板和钩柄组成,材质为20CrMo高强钢板,焊缝的高度不小于20 mm,焊接的接触长度不小于100 mm。

金刚钻加焊钢板弯钩如图3所示。

图3 金刚钻加焊钢板弯钩

连接板朝向钻筒外侧倾斜10°~15°,在钻筒旋转的过程中,能够更轻松地捕捉到旧锚杆。设置连接板与钩柄之间夹角区间为45°~60°,旧锚杆在进入捕捉范围时,受到连接板的拨压,可快速进入钩柄中,通过钩柄的夹角,在钻筒旋转的过程中,可令旧锚杆绞压缠绕,经由钻杆端的加压荷载,利用钻头截齿与障碍物间产生的较大剪切力铰断拔出锚杆,达到高效清障目的。

旋挖机桩筒钻拔出锚杆如图4所示。

图4 旋挖机桩筒钻拔出锚杆

3.4 残余锚杆清除

前期已通过旋挖机引孔及弯钩捕捉拔除了大部分锚杆,再利用双轮铣钻杆钻孔,直至达到旧锚杆的深度,控制钻孔角度和深度,确保旧锚杆处于钻孔中心,利用双轮铣自身钻杆加压截齿铣削带出残余旧锚杆。

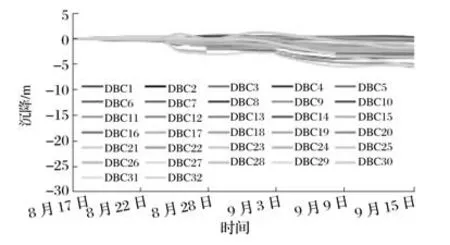

4 旋挖机引孔的环境影响

完成围护结构施工后,通过实际监测数据显示,周边环境的变形数值均在-5 mm范围内,与开工前相比无明显变化。由此可见,采用旋挖机引孔、清障+CSM双轮铣组合施工方法,对土体的扰动程度较小,对周边建筑产生的不利影响微乎其微,可在保证高效的前提下完成围护结构施工。

双轮铣清除残余旧锚杆作业如图5所示。

图5 双轮铣清除残余旧锚杆作业

地表沉降累积变化曲线如图6所示。

图6 地表沉降累积变化曲线

5 实施效果

通过创新使用旋挖机引孔、清障+CSM双轮铣组合施工方法,项目剩余53幅双轮铣搅拌桩后续施工全部达到设计深度,其中一次成形共计40幅,一次成形率达到81.6%,较未使用该方案前的一次成形率(19.5%)有显著提升。建发汇成新时代大厦项目基坑支护共有56幅Φ800 mm厚CSM工法桩,设计桩长约23.6 m,工程量共3 789.48 m3,综合单价为839.34 元/m3,总成本约318.06万元。按常规双轮铣CSM工法桩施工,在建发汇成新时代大厦项目初期已施工3幅桩,因遇到障碍物未达设计深度,发生重搅拌的工程量为13.56 m3,平均单桩工程量为67.67 m3,复搅量率约为20%。以此考虑后续CSM工法桩施工,复搅总成本约为63.73万元。

合同原支护止水帷幕计划每天施工1.6幅桩,遇到障碍物拖延施工进度,造成工期滞后,平均施工进度为每天1幅桩,工期预计滞后21 d,则工期延误费用约为78.34万元。传统施工工艺总施工成本约为460.13万元。采用旋挖机引孔、清障+CSM双轮铣组合施工方法,改装旋挖钻机成本可忽略不计,旋挖机成本引孔费用约为113.74万元,平均施工工效每天1.2幅桩,工期对比常规工艺提前9 d,工期效益约26.11万元,总施工成本约为405.69万元。

对比传统施工工艺,本项目使用旋挖机引孔、清障+CSM双轮铣组合施工方法节省约54.44万元,工期提前9 d。

6 结语

本文以建发汇成新时代大厦项目为例,提出一种旋挖机引孔、清障+CSM双轮铣组合施工方法,有效解决了在狭窄场地深基坑围护工程施工遇到的一系列难题。该施工方法具有工艺简单、施工效率高、实施效果好、经济性优越、对周边环境影响小等优点,可为其他类似工程提供事实参考依据。