镀镉工艺中电子测量氢脆试验的影响因素分析

2023-03-06韩金军

吴 静,韩金军,肖 文

(中航飞机起落架有限责任公司,陕西 汉中 723200)

高强度钢电镀镉工艺被广泛应用于飞机起落架上,高强度钢的应用减轻了起落架的重量,但强度增高带来材料韧性下降,尤其是对氢脆的敏感性,能使材料在低于其屈服强度的应力条件下发生早期脆性断裂,因此高强度钢的使用必须重视氢脆问题。使用劳伦斯测氢仪对电镀镉槽液定期进行氢脆性监测,是降低零件脆性断裂的一种重要手段,与缺口拉伸试棒和应力环试样相比,这一方法可简单、快速地对电镀槽液的氢脆性进行评估,短时间内得到氢脆试验结果,降低氢脆发生的几率,使得受影响的零件数量降低,因此广泛应用于高强度钢镀镉的质量控制过程中。

劳伦斯测氢仪是一种测量电镀时氢的吸收量和镀层的氢渗透性的仪器。通过测量电镀槽液的氢脆性(用λPC值表示),将λPC值控制在一定范围,从而来避免产品零件由于氢脆造成的破坏。通过对劳伦斯测氢仪检测电镀镉槽液过程中的各个环节进行分析,找出了影响电镀镉槽液氢脆性的主要因素为试验用探头、试验溶液温度、电镀槽液中的杂质、电镀效率、溶液搅拌、电流密度。针对这些影响因素,提出了提高试验精度的方法。

1 劳伦斯测氢仪的测试原理

劳伦斯测氢仪利用一种铁壳电子管作为探头进行电镀,电镀过程中产生的一部分氢原子透过镀层和管壁渗入电子管内,使管内真空度降低(电镀产生的氢脆正是这部分深入基体金属内部的原子氢引起的)。

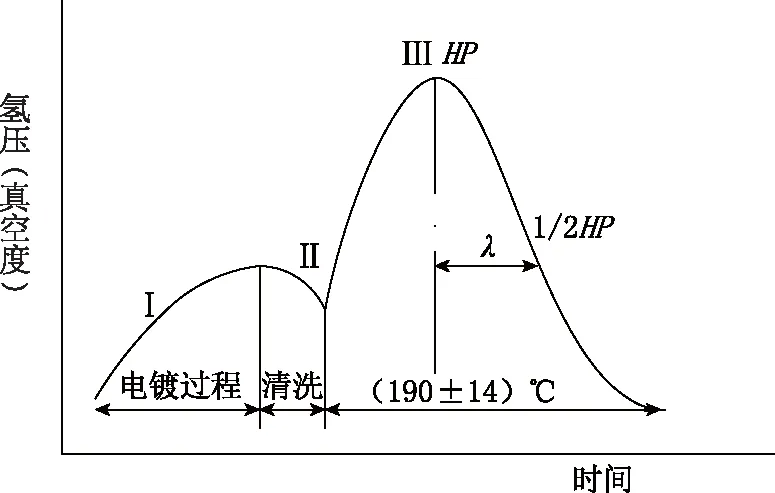

劳伦斯测氢仪测试过程[1]如图1所示:电镀时,氢原子通过镀层和管壁渗入管内,氢原子在管内被离子化,此时曲线上升(第Ⅰ阶段),电镀结束后,清洗管壁,曲线稍有下降,即管内氢稍向外扩散(第Ⅱ阶段)。最后将电子管置于烘箱中烘烤,镀层和管壁吸收的氢向管内扩散,曲线逐渐上升。当扩散达到平衡时,曲线达到最高点(最大氢压值HP),然后管内氢通过管壁和镀层向外扩散,曲线开始下降(第Ⅲ阶段)。镀层越疏松,氢越容易渗透,则曲线下降越快。规定曲线从最高点HP降到1/2HP所需时间为λ值(以s为单位),λ值越小,表示镀层的氢脆危险越小。

图1 劳伦斯测氢仪测试过程示意图

2 试验流程

探头烘烤→探头检查→探头制备(屏蔽)→干燥磨料吹砂→校正/电镀→洗涤和干燥→探头插入烘箱里→在记录仪上的数据显示→记录(图表纸、记录本、探头烘烤记录表)→数据应用。

3 影响因素分析

3.1 试验用探头的影响

该试验使用的探头为劳伦斯公司生产的HDP-3A型探头,在使用前应检查探头的SRP值(SRP值是作为背景或探头中残余气压而检查的),它是探头灵敏度的象征,并且它随着探头的使用而损耗将逐渐升高,增加清洗时间有助于降低SRP值。探头的SRP值小于0.5才能用于试验[2]。

探头在校准及电镀前应检查探头窗口尺寸,正规窗口尺寸应满足(16.0±0.8) mm[3](见图2),探头窗口界限外的部分必须涂敷。如果有除窗口部位外的裸露金属,会导致电镀面积增大,在同样的电镀电流下,相当于降低了电流密度,从而使电镀溶液的λP值降低。

a)涂敷准备

探头在校准及电镀前窗口部位应使用磨料进行喷射处理,其他不需要喷射处理的部位使用屏蔽物(如3M胶带)进行保护。对于低氢脆镀镉来说,在电镀前,光滑的窗口表面(用较细的砂粒喷砂)比粗糙的表面孔隙更少,表面越粗糙,渗入探头内的氢会越多,HPP值(电镀时最大氢压值HP)将会越高,λP(电镀时的λ值)也会偏高,这是由于较高的表面点将被镀上更高的电流密度,凹槽的电流将更少,从而形成更多孔的金属沉积物,因此清洁探头时应尽量选择粒度合适的磨料。另外,湿磨料或压缩空气含水,也将增加氢的输入,所以所用的磨料和压缩空气应干净、干燥,不含油、水和污物。

清洁完成后注意观察窗口部位,应无污物或指痕,表面质量应均匀一致,在清洁前后正规探头的质量损失应满足(40±10) mg。HDP-3A型探头表面每进行一次喷射处理,窗口上的钢板就会变薄一些,这就使探头的测试值HP值增大,λ值减小,为了保证试验结果能达到更高精度,每两次电镀操作后应对探头进行一次校准。

3.2 试验溶液温度的影响

温度更高的溶液将会增加氢向零件的输入。例如在5% NaOH和5% NaCN溶液中,当温度增加20 ℃时,氢的吸附将会是原来的2倍(见图3),这一溶液类似于电镀镉溶液。图3中的吸氢率为观察到的HP值与0 ℃时HP值的比值。对于电镀镉钛溶液,如果温度从74 ℉(23.3 ℃)增加到82 ℉(27.8 ℃),λP值将增加10 s。为确保得到更精确的试验数据,尽量在校准和电镀时或2次校准之间使用相同或尽可能相近的溶液温度。

图3 氢的吸附与温度的关系

3.3 电镀槽液中杂质的影响

3.3.1 有机物污染

一些分子,如小浓度的有机分子(如油、抑制剂、清洗剂、润滑剂等),将会使电镀金属变得光亮,使其不具有多孔性。有机物倾向于作为光亮剂,使镉层沉积在更均匀、多孔性更少的镉板上,这往往会导致探头λP值的增加[4]。在氰化镀镉溶液中,有机物污染经常会引起氢脆,通过碳处理电镀槽液,将有机物吸附到碳表面来可去除电镀槽中的有机化合物。

3.3.2 金属离子(氰化镀镉溶液)

在电镀槽液中若含有铁或铜离子,在用劳伦斯测氢仪测试时,HPP值往往会增加,可在试验前对电镀槽液进行成分分析来验证金属污染物。电镀槽液中的金属离子很难去除,可以使用模拟槽来进行。

模拟槽:将大阴极放置在槽中,并在低电流密度(1.7 A/ft2)下放置数小时,以除去金属离子(如铜、铅、铬、镍)。具有脊骨形状的大阴极将导致电镀电流密度因阴极形状而变化。

去除铁的模拟槽:高浓度铁会导致镉板变色,在80 A/ft2的条件下电镀5 h,可以不同程度地从溶液中清除铁。可选取1 L电镀槽液进行测试,然后对这一试验溶液进行分析,以验证这一方法的可行性。另一种方法是将镀液加热到90 ℉(32.2 ℃),并在碳处理时搅拌。

碳酸盐浓度应控制在规定的范围内。在低氢脆镀镉溶液中,高浓度的碳酸盐会在电镀溶液中聚集并引起HPP和λP值升高,也会导致电镀镉层耐盐雾腐蚀性能变差。低氢脆镀镉槽冷却(5~10 ℃)或加入化学添加剂时,会沉淀出碳酸盐。含氰的槽液会吸收来自于大气中的CO2形成碳酸盐。

在含有钛的固体微粒悬浮溶液中,可以对溶液里钛的含量进行分析。钛粒子可能吸附沉积在阳极上,这会引起一个阳极的假的松孔作用,使λP值比干净槽液的λP值要低。

鉴于以上杂质对试验结果的影响,在使用劳伦斯测氢仪测试电镀槽液的氢脆性时,为确保抽取的槽液能代表电镀槽的特性,并能获得更接近真实结果的试验数据,应先搅动电镀槽液,确保溶液均匀,然后在电镀槽液表面以下抽取试样,不能从电镀槽表面取样,并在取样后对溶液的化学成分进行分析,确保溶液的成分符合标准要求再进行劳伦斯测氢试验。

3.4 电镀效率的影响

电镀槽效率低意味着阴极(零件)将会吸收更多的氢,因此零件也会吸收更多的氢,这将会引起HP值的增加。电镀过程中零件上起泡的氢是阴极处2H++2e-=H2的结果,称为“浪费电流”,因为这些电子没有沉积Cd2+。在电镀过程中,由于H2的释放,电镀效率不可能达到100%。劳伦斯认为一个好的镀层沉积达到96%即可,比如按DPS 9.28中规定,在60 A/ft2条件下[5],用正规窗口的探头对松镀镉溶液电镀6 min沉积0.166 9 g的镀层(镀层沉积达96%,4%转化为H2释放),电镀效率就可以被认为达到了100%。记录沉积在探头上镀层的质量是监测电镀效率的一种简单方法,电镀前、后对探头进行称重,然后计算镀层的质量。

通过保持适当的CdO和NaCN的浓度和比例,也可以提高电镀效率,从实用角度和氢离子的渗入方面综合考虑,CdO(30 g/L)和NaCN(100 g/L)的比例较好[6]。

3.5 溶液搅拌的影响

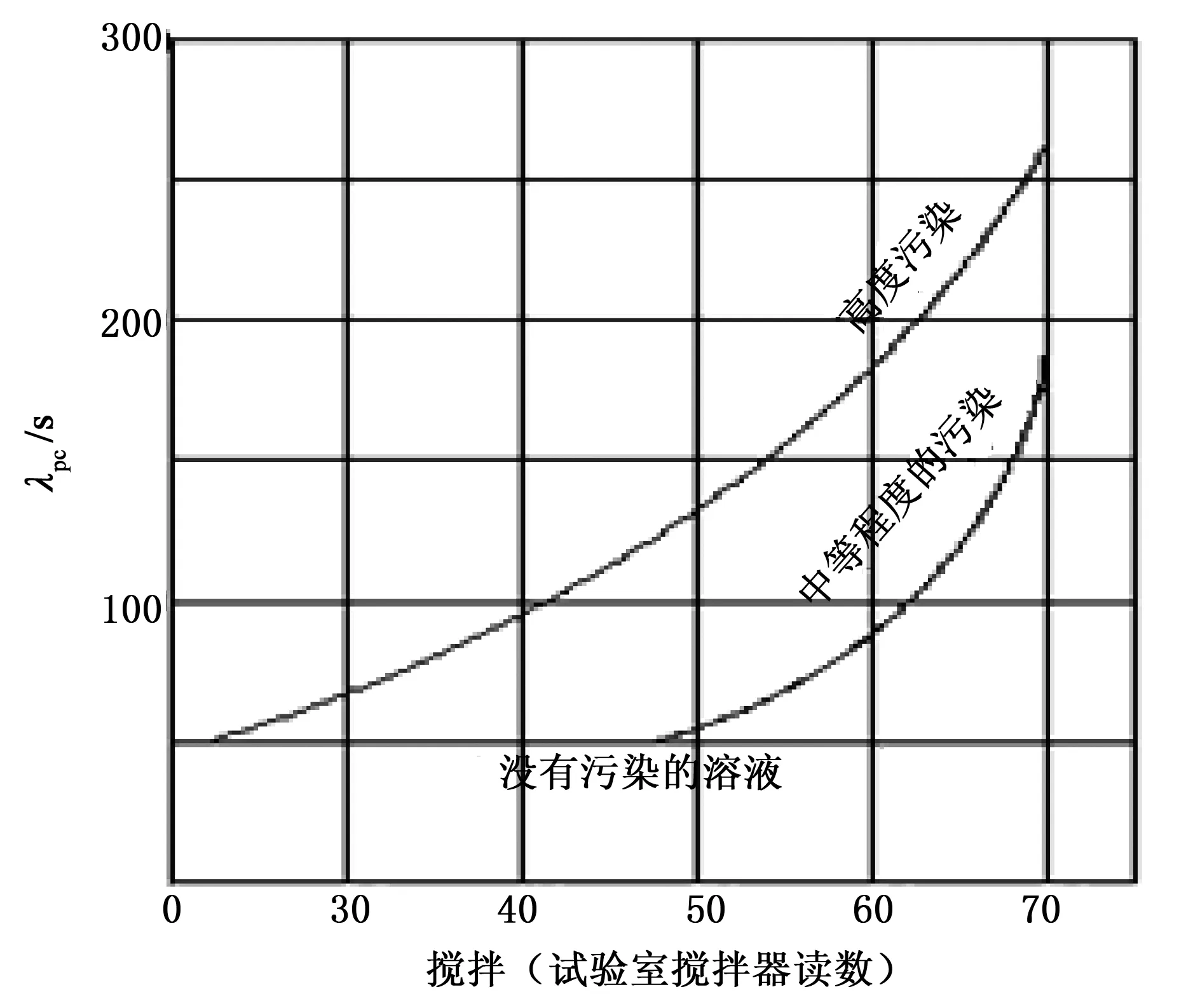

如果电镀溶液受到污染,则在电镀零件时搅拌溶液会使板的多孔性降低,搅拌会增加氢的吸收。对于清洁、高效的电镀溶液则没有多大影响。搅拌溶液对镀镉氢脆性能的影响如图4所示。从图4[7]中的试验数据可以看出,如果溶液没有污染的话,不同程度的搅拌影响很小。但是,在污染和搅拌一起发生的情况下,将引起λPC值(电镀时经修正后的λ值)的增加。因此,探头在电镀期间,禁止搅拌溶液。

图4 搅拌溶液对镀镉氢脆性能的影响

3.6 电流密度的影响

3.6.1 电流密度对污染的电镀槽液氢脆性能的影响

在较高的电流密度下比在较低的电流密度下沉积的镉镀层更多孔[8]。电流密度对污染的镀镉溶液的氢脆性能的影响如图5所示。从图5中可以看出,在探头上的电流密度越低,则λPC越高。溶液污染程度的不同,在相同的电流密度下,λPC值也有很大的差距。相对于有污染的电镀溶液来说,在干净的电镀溶液中电镀时,电流密度对λPC值的影响更小。

图5 电流密度对污染的镀镉溶液的氢脆性能的影响

3.6.2 电流密度对干净的低氢脆镀镉槽液氢脆性能的影响

用劳伦斯测氢仪对干净的低氢脆镀镉溶液进行测试,在不同的电流密度下的测试结果如图6和图7所示。从图中可以看出,对于低氢脆镀镉溶液,电流密度低于60 A/ft2时,HPPC(经修正后的HPP值)和λPC(经修正后的λP值)值随着电流密度的增加而急剧下降,电流密度高于60 A/ft2时,曲线趋于平稳,因此在对低氢脆镀镉槽液氢脆性进行测试时,笔者选择的电流密度为60 A/ft2,这也是电镀零件表面预期的最低的电流密度。

图6 低氢脆镀镉时电流密度对HPPC的影响

图7 低氢脆镀镉时电流密度对λPC的影响

对于劳伦斯测氢仪来说,电流是由仪器所固定的,因此对电流密度的控制主要是保证探头窗口的固有尺寸,保证仪器检定时要求的安培计上的电流大小,并在试验时保证没有电流泄漏或旁路。

4 结语

通过上述研究可以得出如下结论。

1)在电镀过程中,氢原子会渗入钢基体内,这部分氢能导致高强度钢在施加低应力的情况下产生脆性断裂。为避免或减少氢脆的发生,可采用劳伦斯测氢仪对电镀槽液进行定期监测。

2)电镀探头的处理、试验溶液温度、电镀槽液中的杂质、电镀效率、溶液的搅拌、电流密度不同程度地影响着HPP值(电镀时最大氢压值)和λP值(电镀时从最高点HP降到1/2HP所需时间),在进行试验的过程中,应采取一些措施,严格控制这些参数,保证试验精度,降低零件发生氢脆的几率。