环氧浇注干式变压器雷电冲击耐受电压的瓶颈问题探讨

2023-03-06张志立沈山林陈丽红张兴旺邵传益

张志立 沈山林 陈丽红 张兴旺 邵传益

(上海置信电气有限公司,上海 200336)

0 引言

雷电冲击波属于高频冲击波,具有电压高、时间短、频率高、波头陡度大的特点。绕组的等值电路为电容、电感、电阻的复杂综合体,雷电波传播中产生的电位振荡和复杂的电磁暂态过程,会引起局部场强大为升高,并易导致绝缘击穿,对变压器的危害极大。人们发现,即使按传统试验方法分别校核主、从绝缘强度并留有足够裕度,在雷电冲击试验时也往往承受不住相应试验电压[1]。绝缘性能的优劣对于变压器能否安全运行起着决定性作用,与油浸式变压器的“油-纸”绝缘系统不同的是,环氧树脂浇注干式变压器是由绝缘材料和空气(固体+空气)组成的复合绝缘系统。虽然环氧树脂的可耐受电场强度高达空气的6倍,但是由于空气与环氧树脂的介电常数之比为1:4左右,因而在实际电场分布中作用于空气的场强将高于环氧树脂,这种矛盾直接影响干式变压器的绝缘布局,在较高的雷电冲击电压下这一问题更加突出。国际公认的环氧浇注干变的基准冲击水平(BIL)值为250 kV,即可制造66/77 kV级的干变[2]。因此,阻碍干式变压器电压等级进一步提升的技术瓶颈就包含雷电冲击耐受电压的提升,而人口密集的城市变电站也相当遗憾地无缘使用难燃、环保、安全的110 kV级干式变压器产品。

本文针对环氧浇注干式变压器雷电冲击耐受电压的提升问题进行分析以寻求解决方法,使干式变压器的雷电冲击耐受电压达到480 kV(峰值),即达到110 kV级油浸式变压器的标准值。

1 研究方法

进行雷电冲击下的电场仿真分析并制造实物模型进行测试。

仿真分析方法:按1:1建立有限元分析模型,采用有限元方法计算绕组各细分单元的分布电容、电感、电阻参数[3],相比纯公式计算方法更加快速、实用、精准。在MATLAB Simulink中构建绕组的等效电路模型,通过在电路中施加雷电冲击全波进行分析计算,再将计算出的各电路节点结果波形导入有限元分析模型中,计算不同时刻的电压和电场分布状况,即“场路耦合”的研究方法。

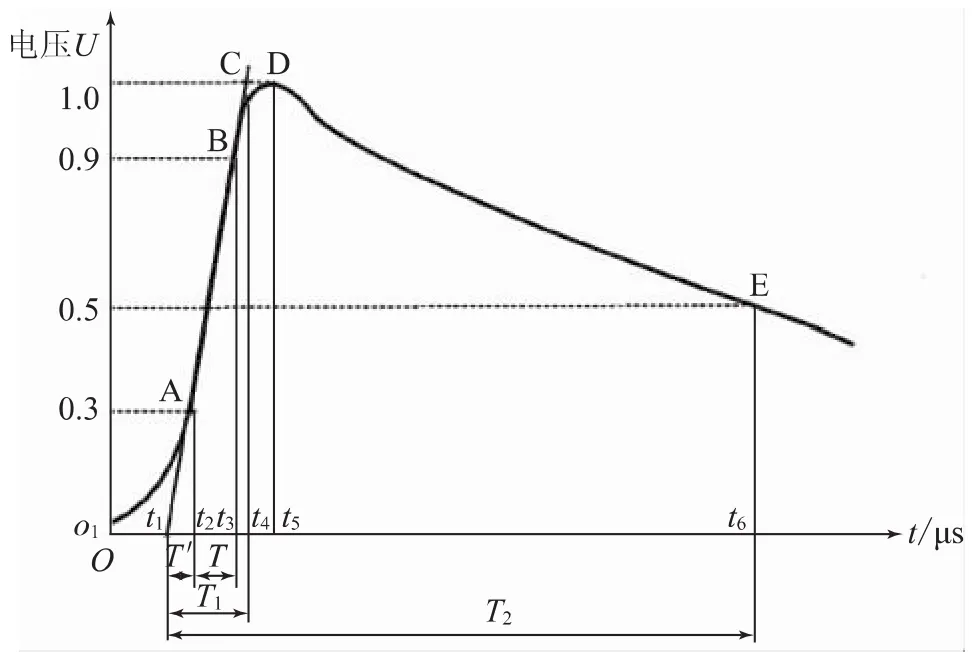

根据标准《高电压试验技术第1部分:一般定义及试验要求》(GB/T 16927.1—2011),标准雷电冲击全波如图1所示。

图1 标准雷电冲击全波

波前时间T1=1.2×(1±30%)μs,半峰值时间T2=50×(1±20%)μs。

2 问题发现

2.1 常用分段层式结构的雷电冲击试验

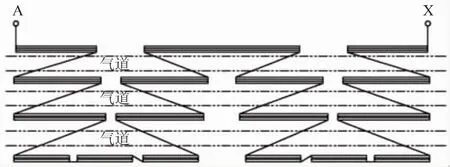

采用35 kV级干式变压器常用的分段层式结构进行一只绕组的试制(图2),并借用一台4 000 kVA干变的铁芯进行雷电冲击试验,结果如图3和图4所示。

图2 常用的分段层式绕组示意图

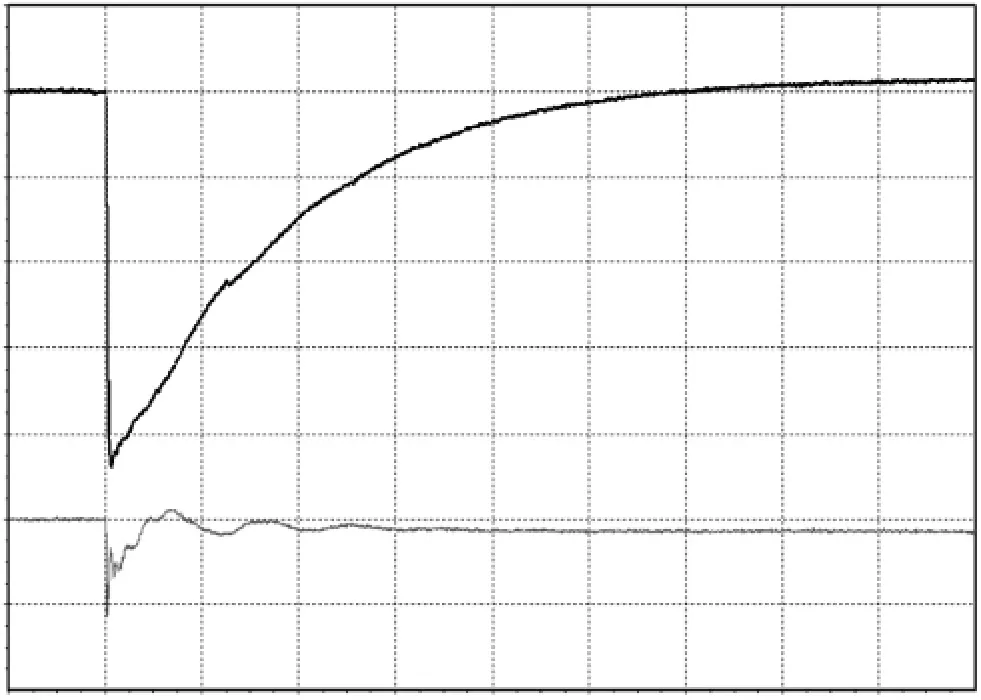

图3 313 kV雷电冲击试验时的波形

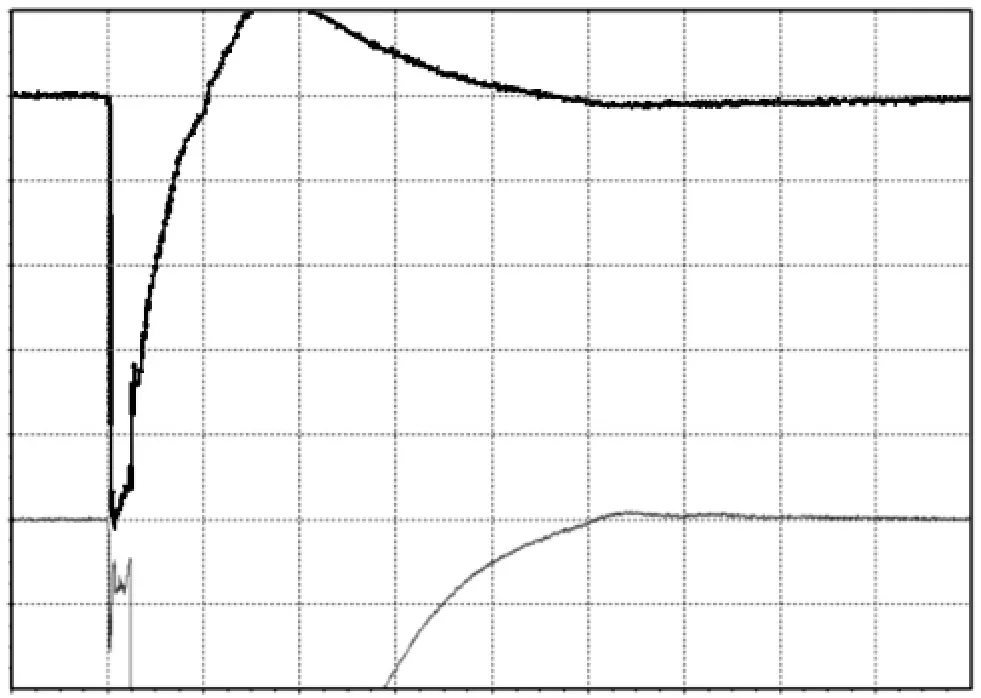

图4 358 kV雷电冲击试验时的波形

首先,绕组在313 kV雷电冲击电压下波形完好(略高于文献[2]所述250 kV)。将雷电冲击电压抬高到350 kV以上时,波形出现畸变,且在夜晚黑暗环境测试时能看见有电火光从绕组上部透出,但间隔几分钟后依然能在310 kV以下进行雷电冲击试验,也就是具有可恢复性。

2.2 仿真辅助分析

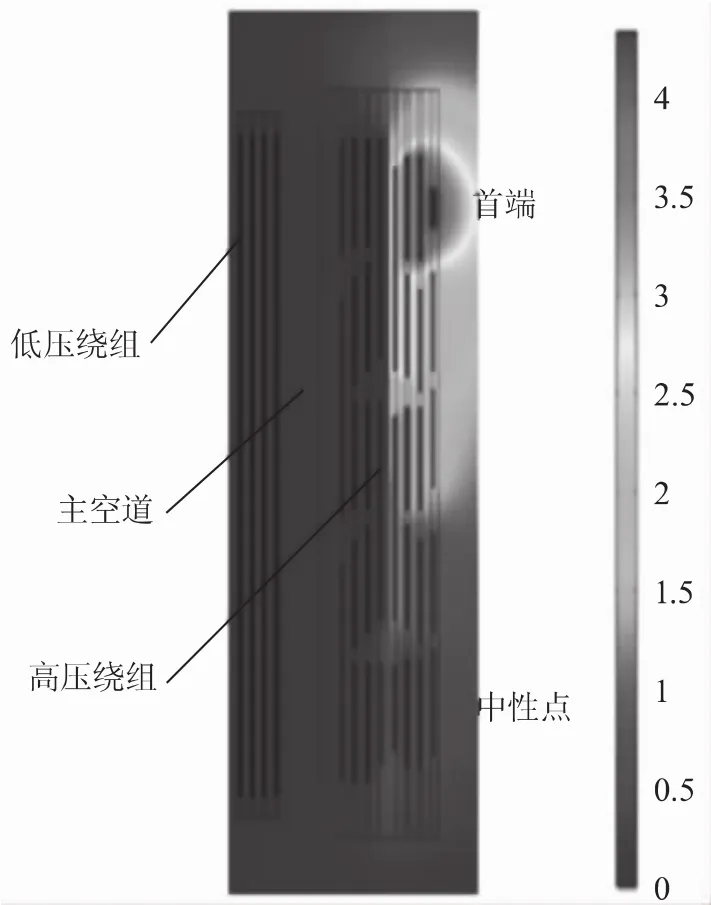

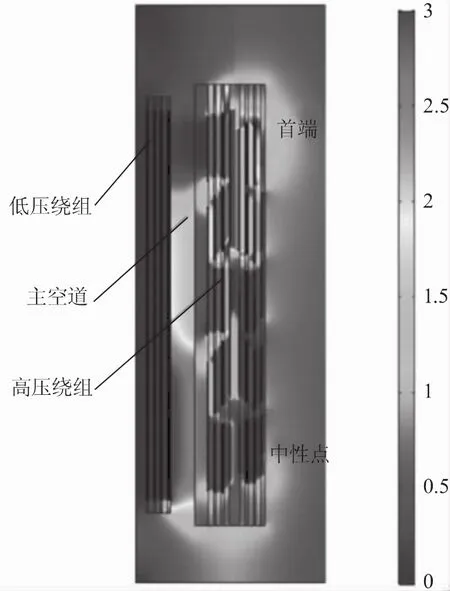

将该变压器按1:1建立有限元分析模型(首端位于绕组上部,中性点端位于绕组下部),输入480 kV标准雷电冲击全波,计算出不同时刻的电场分布如图5、图6、图7所示。

图5 1.2 μs时刻电场分布图

图6 12 μs时刻电场分布图

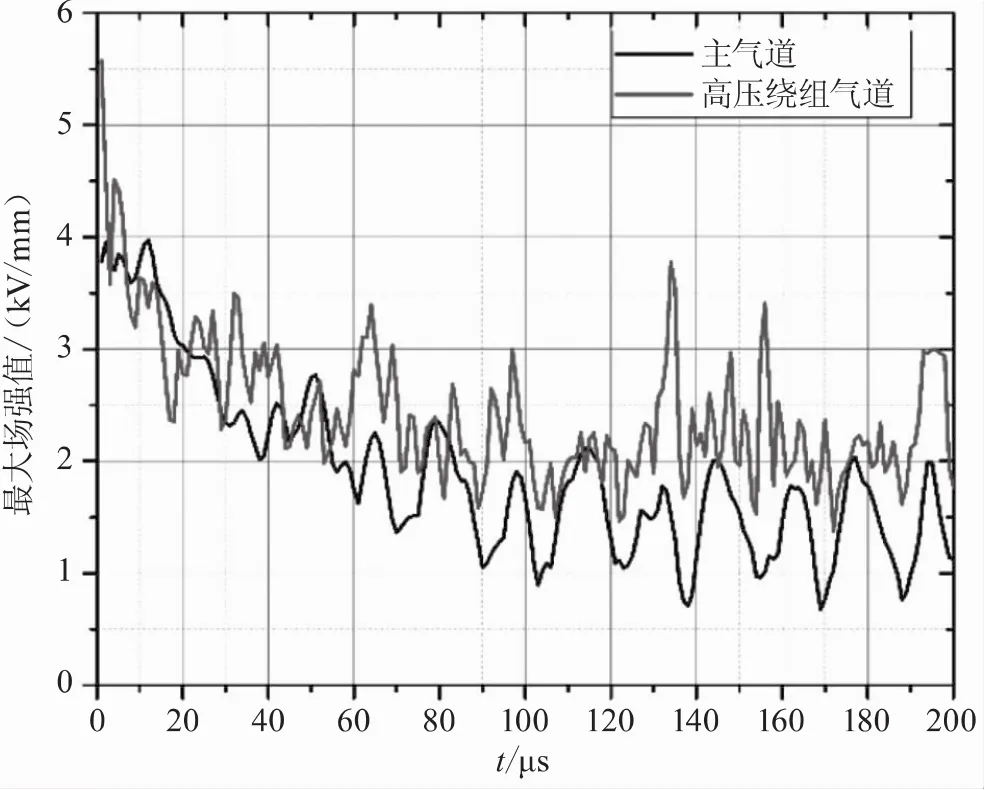

图7 主空道与高压绕组气道内最大电场强度变化图

在冲击波进入后,首先是极高的电场强度集中在高压绕组进线端(首端)附近,依次将绕组首端的外表面的空气和前三个气道击穿,且第一个气道的上部电场强度达5.4 kV/mm。冲击波约12 μs时,高压绕组气道内的最大场强已下降至3.5 kV/mm以内,但是此时低压绕组的外表面场强开始升高(最高达3.9 kV/mm),且电场强度呈现出由主空道向高压绕组递减扩散的趋势,即主空道的空气已被击穿。随着冲击波的继续发展,最大场强的位置发生振荡位移,振荡过程中虽然波动频率减小,但高压绕组气道内的最大场强却多次超过3.0 kV/mm;最后振荡逐渐趋于稳定,气道内场强降到3.0 kV/mm以下。

2.3 问题总结

通过上述实物绕组的试验和仿真辅助分析,可以得出以下结论:

(1)文献[2]关于BIL值为250 kV的论述有一定的事实根据,即干式变压器具有雷电冲击耐受电压的瓶颈限制,常规的分段层式绕组虽然层间电容大,雷电冲击特性优于饼式绕组,但止步于300 kV左右。

(2)在350 kV及以上雷电冲击电压时,因为绕组气道和主空道内的空气被击穿而引起波形变形,其中绕组气道内的空气更是被多次击穿,但击穿的只是空气,而绕组本身并没有损坏,所以形成具有可恢复性的现象。《电力变压器第11部分:干式变压器》(GB 1094.11—2007)中也指出“干式变压器在进行雷电冲击试验时,可能会出现空气中的电容性局部放电……不能以示伤电流波形有轻微的畸变来作为拒绝该产品的理由[4]”,但是此时的放电现象显然比较严重,已不是“轻微的畸变”现象,离认定为试验合格或被用户接受还有一定距离。

(3)高压绕组靠近进线端(首端)周围的外表面空气在雷电冲击波前期的场强较高,此处可能引起空气击穿放电。

因此,提升110 kV干式变压器雷电冲击耐受电压问题的切入点就是在雷电冲击过程中降低高压绕组周围空气的电场强度而不被电离击穿。

3 电场优化

3.1 优化原理简述

变压器绕组可视为电容、电感、电阻的复杂电路网络。在冲击波开始作用的瞬间,由于其等值频率极高,此时电容起主要作用,称为起始过程;随后冲击波的等值频率逐渐降低,电感、电容和电阻都起作用,呈现的即为振荡过程;最后当冲击波的等值频率继续下探,由电感起主导作用而呈线性的稳态分布。电阻和电感是由绕组的尺寸大小、匝数等决定,因此常常将调整电容分布作为改善冲击波影响的重要途径。

绕组的等值电容可分为纵向等值电容和对地等值电容。对地电容是指绕组对铁芯(或其他绕组)、绕组对外壳或地的电容;纵向电容则包括横向的层间电容和纵向的匝间、段间电容。文献中一般引入空间因数[1](或称为冲击系数):

式中:C为绕组对地电容;K为绕组纵向电容。

α值越大,表示C的分流作用越大,起始电压分布越不均匀。因此,希望α值小,起始电压陡度小,能够改善冲击性能。

常用的改善起始分布的方法有电容补偿法、纠结式绕组、插入电容(也叫内屏蔽绕组)等。从分段层式绕组的结构来看,纠结式、电容补偿法和端部静电环的方法均不合适,而采用插入电容的方式最易实现。

3.2 优化方法

分段层式绕组本身层间电容大,即纵向电容大,而绕组内外表面具有的对地电容则要小得多,因此其α值较小,具有良好雷电冲击特性的先天优势,我们的优化改进也仅限于绕组的局部位置。

(1)从仿真分析可以看出,冲击波首先对进线端(首端)的线匝、外表面及外侧的气道起到破坏作用,其次是中性点侧(末端),因此首先就是对首、末端线匝的改善。将首、末端插入电容屏线,因为电容屏线是断开悬空的,变压器运行时并不通过电流,但在冲击波的高频特性下以电容的方式发生作用。首端的电容屏线可有3~6层,以增加等值电容;末端可比首端小一些。不采用电容屏线时也需其他方式增加入口电容,如选用宽电磁线,增加首段线匝的匝数和层数;首端采用双并联线段也是有效措施。

(2)对于气道内空气的击穿问题,文献[5]采用了在气道周边设置屏蔽的方法。通过仿真发现,经过对首、末端增加电容屏线的处理后,外侧气道内的最高场强值已有下降;只需再提高一下气道两侧对应线匝层之间的互电容,因为气道存在而使这个互电容减小,从而起到均压、均场的作用,就基本可以抑制气道内的空气被击穿。

(3)高压绕组进线端周围的外表面,有可能是界面极化效应引起树脂与空气交界面产生较高的电场强度。改善方法主要是增大曲率半径改善端部场强分布。一是对进线端的这一段线匝选用厚度较大、棱边圆弧增大的电磁线,同时首端承受电压最高,对电磁线加强绝缘处理;二是保证整个线段在绕制时端部平整;三是对裸露的出线端子设置均压环(罩)进行入口端的电场改善。

(4)分区补偿:将绕组沿轴向分成4个区域,结合有限元方法的电容参数计算,合理配置每区的电容,实际上就是调整每层匝数使电容最佳分布,使冲击电压的分布更均匀。

(5)高压绕组中部进线,绕组轴向对称布置,此结构电场分布更优,可减小铁轭绝缘尺寸,同时对提升雷电冲击水平有帮助。但考虑运输高度限制,对30 MVA以上容量采用端部进线的绕组结构时,须加大铁轭绝缘距离,同时在绕组端部与铁轭之间增设隔离角环。

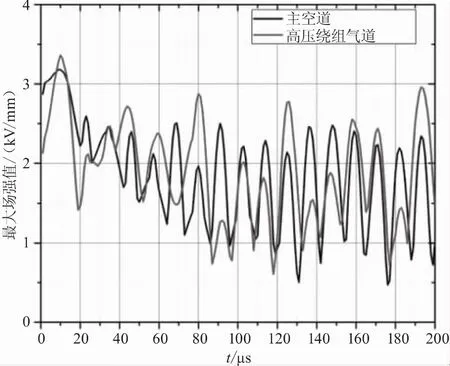

通过上述优化方法,高压绕组周围的空气电场有明显改善,在仿真辅助分析下可以看出,除前15 μs时略高外(最高3.4 kV/mm),其余时刻气道内最大场强均降到2.8 kV/mm以下,主空道内最大场强在2.5 kV/mm以下,如图8所示。

图8 优化后气道最大电场强度变化图

用以上优化方法制造的绕组一次性先后通过了432 kV和477 kV的雷电冲击试验,完成既定目标。

4 结语

通过对实物绕组的测试和仿真辅助分析,发现环氧浇注干式变压器雷电冲击耐受电压不能进一步突破的原因不是环氧树脂本身的性能受限,痛点在于常用的分段层式高压绕组气道内、首端外表面和主空道内的空气因电场强度过高而被击穿。本文提出对高压绕组的首、末端设置电容屏线,改善绕组首端线段的电场分布,对气道两侧对应线匝层之间增大互电容等主要优化方法,使环氧浇注干式变压器雷电冲击耐受电压达到480 kV油浸式变压器标准值。事实上,由于干式变压器是户内安装使用的装置,其雷电冲击电压标准要低于480 kV。同时,笔者也认为110 kV是干式变压器制造的电压等级极限。