A 105贴标机的工作原理及常见故障分析

2023-03-06杜雨生李昊晟邵瑞雪

杜雨生 李昊晟 邵瑞雪

(1.兰州生物制品研究所有限责任公司,甘肃 兰州 730046;2.中国平安人寿保险股份有限公司甘肃分公司,甘肃 兰州 730046)

0 引言

随着我国疫苗质量管控水平的提升与人们疫苗接种预防意识的提高,疫苗生产企业也在各方面不断加强疫苗生产质量的控制。疫苗产品上的外用标签作为疫苗最直观的“身份证明”,在保证疫苗产品正确使用、保障接种者健康方面起着关键作用。

达尔嘉A105贴标机作为本公司疫苗产品包装生产的重要生产设备,其运行的稳定性决定着疫苗产品的贴标效果。A105贴标机通过HP喷墨打印机将标签信息喷印至瓶签上,并利用视觉控制系统检测喷印信息的正确性;之后通过卷瓶带将标签贴至产品瓶身上;在贴标过程中,利用检测相机与检测电眼对疫苗产品进行检查,确保产品的贴标效果。

1 贴标机原理

达尔嘉A105回转立式圆瓶贴标机是适用于西林瓶、安瓿瓶以及其他窄小圆瓶的高速精确贴标设备,其主要由进料系统、标签系统、喷印系统、贴标系统与检测系统组成。

1.1 进料系统

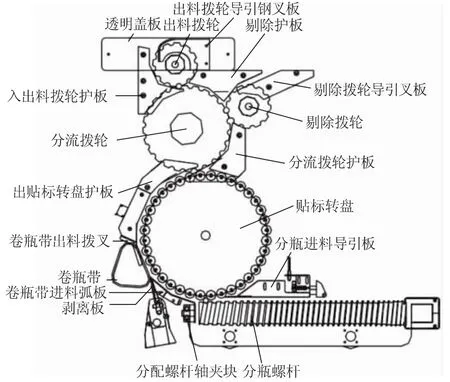

产品由操作人员人工上料至进料网带后,通过分瓶螺杆将产品传输至贴标转盘,产品在贴标转盘贴标后进入分流拨轮,标签检测合格的产品通过出料拨轮进入下游工序,检测不合格的产品通过剔除拨轮剔除至剔除盘由人工二次检查[1],如图1所示。

图1 A105贴标机进料系统

1.2 标签系统

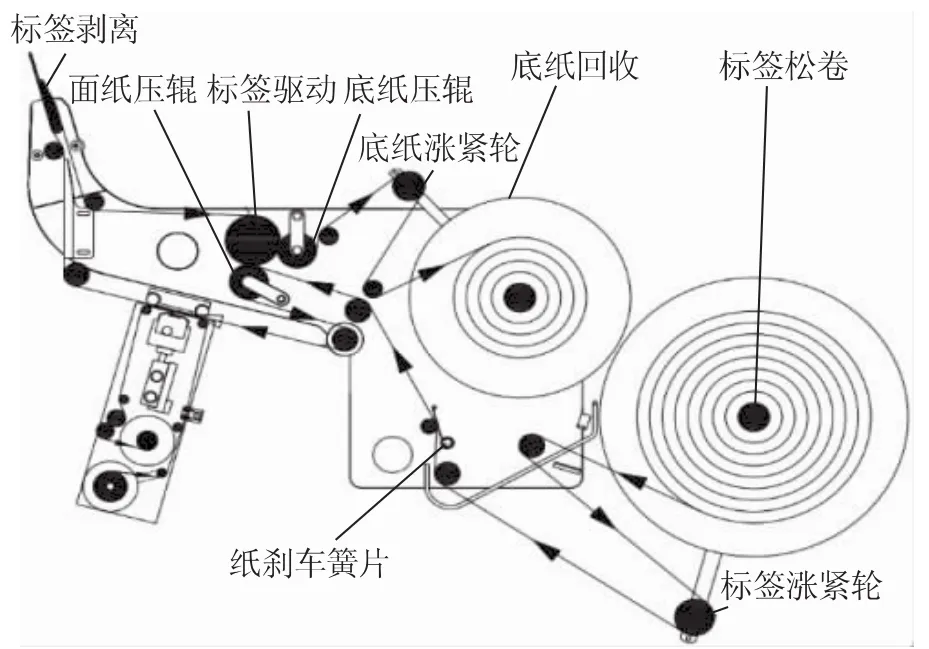

标签由人工上料至标签松卷盘上,标签上料方式如图2所示。标签自标签松卷盘经过纸刹车簧片、标签驱动、面纸压辊到达标签剥离处,标签在剥离板处剥离后贴至产品上,底纸回收绕卷经过标签驱动、底纸压辊,到达底纸回收盘绕卷回收,回收满后人工取下。

图2 A105贴标机标签系统

卷状的标签在标签松卷盘上按实际生产需求给标签剥离处供应标签、回收底纸。标签涨紧轮由标签松卷盘下的涨紧机构控制,在标签供料一定量后拉紧标签、标签松卷盘停止供应标签,标签使用一定量后驱动标签松卷盘开始供应标签;标签驱动辊轮在产品需要贴标时,与面纸压辊和底纸压辊共同作用带动标签及底纸向前运行供应标签;在标签剥离板处剥离标签贴至产品上,底纸沿剥离板另一侧被回收;底纸涨紧轮由底纸松卷盘下的涨紧机构控制,在底纸回收一定量后拉紧底纸、驱动底纸回收盘回收底纸,底纸收紧一定量后底纸回收盘停止[2]。

1.3 喷印系统

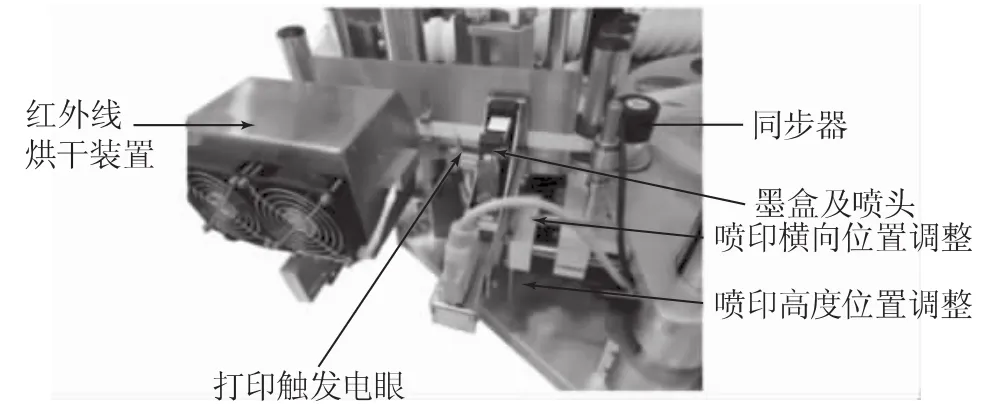

A105贴标机的喷印系统为HP TIJ喷墨打印机喷印,如图3所示。产品进料后标签向前移动贴标,同步器压在标签表面,在标签的带动下同步运行、检测标签的移动速度,并将速度信号传输到打印控制器;打印触发电眼通过检测标签与标签间隙的底纸,控制打印程序为每一张标签进行喷印;喷印系统通过喷头将喷印信息喷印至标签指定位置;喷印后的标签经过红外线烘干装置烘干喷印墨水,防止喷印信息在贴标过程中被破坏。

图3 A105贴标机喷印系统

1.4 贴标系统

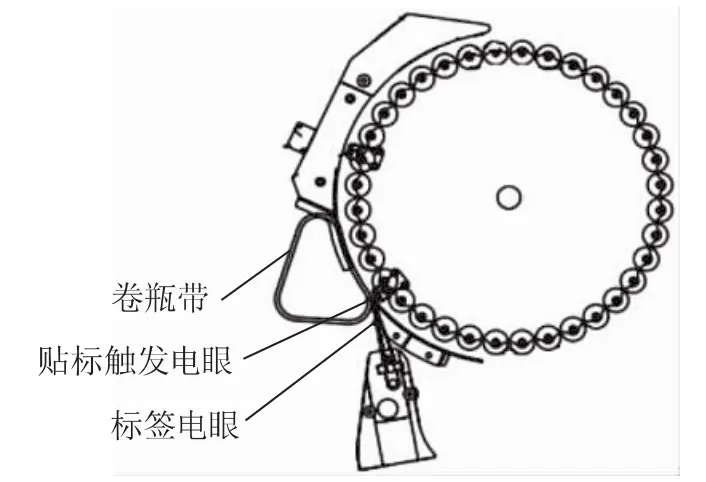

A105贴标机贴标系统如图4所示。设备运行后,产品进料运行至贴标触发电眼,瓶底遮挡贴标触发电眼,设备检测到需要贴标的产品、确定产品位置,标签系统将需贴标的标签输送出来;标签电眼在标签系统输送标签过程中,通过标签和底纸的透光度不同,区分每张标签及标签的间隔,确保标签系统只输送一张标签;产品输送至卷瓶带,卷瓶带与贴标转盘共同作用带动产品旋转,将输送出来的标签在卷瓶带处进行张贴。

图4 A105贴标机贴标系统

1.5 检测系统

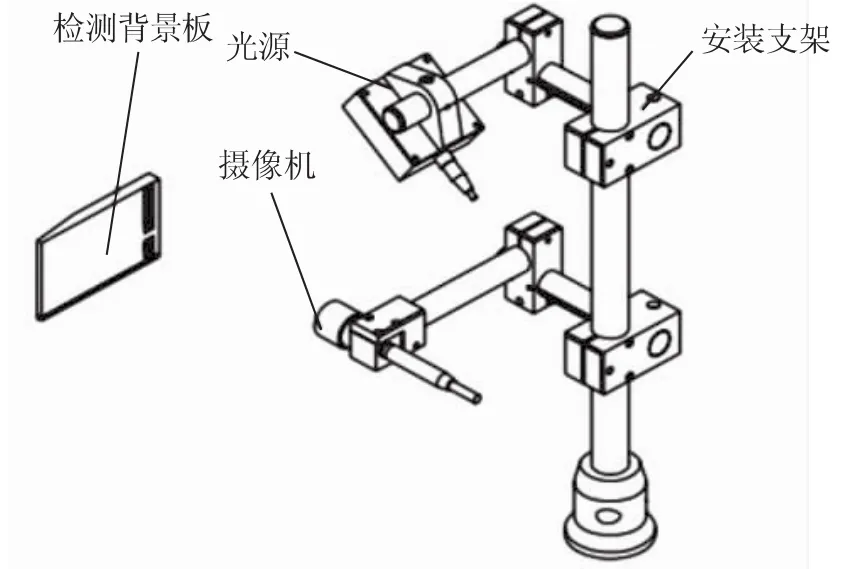

1.5.1 视觉检测系统

A105贴标机采用独立的视觉检测控制系统iNspect,如图5所示。摄像机对每一张喷印后的标签进行拍照,将照片传输至视觉检测系统,视觉检测系统对标签喷印信息进行文字识别(Optical Character Recognition,OCR)对比检测,并将检测结果以脉冲的方式输出给贴标机PLC进行相应控制。视觉检测系统判定喷印不合格的标签,在贴标至产品后剔除至剔除区域由人工进行二次检查及处理。

图5 A105贴标机视觉检测系统

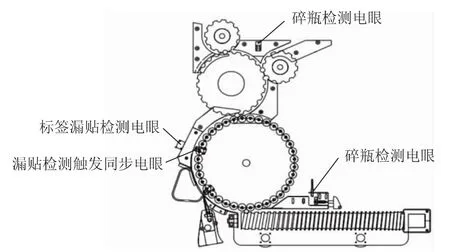

1.5.2 碎瓶检测

A105贴标机有两处碎瓶检测电眼检测碎瓶情况,如图6所示。第一处碎瓶检测位于进料网带与进料螺杆处,产品在由进料网带进料至进料螺杆时若出现碎瓶现象,会触发碎瓶检测电眼;第二处碎瓶检测位于分流拨轮与剔除拨轮处,产品在由分流拨轮剔除至剔除拨轮时若出现碎瓶现象,会触发碎瓶检测电眼。当碎瓶检测电眼触发后,设备会停机,待人工处理碎瓶后重新开机运行,以此保证碎瓶不会影响其他产品。

1.5.3 漏贴标检测

产品在贴标后会对其进行贴标检测,由标签漏贴检测电眼与漏贴检测触发同步电眼共同完成,如图6所示。产品在贴标后运行至漏贴检测触发同步电眼,瓶底遮挡漏贴检测触发同步电眼以此触发标签漏贴检测电眼,对该位置的产品进行漏贴标检测,根据贴标的产品与未贴标的产品透光度的不同进行漏贴标检测。若出现产品漏贴标情况,设备会将漏贴标的产品剔除至设备剔除区域等待人工二次检查处理。

图6 A105贴标机碎瓶检测与漏贴标检测

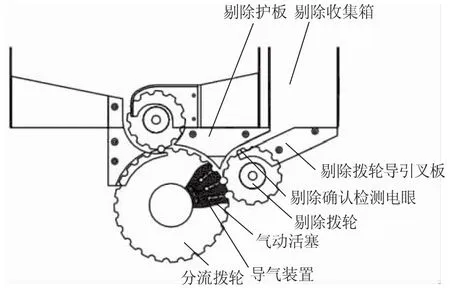

1.5.4 剔除确认检测

设备检测判定为需剔除的产品,运行至分流拨轮与剔除拨轮交接处,设备控制电磁阀驱动导气装置、推动气动活塞,将需剔除的产品由分流拨轮推至剔除拨轮;剔除拨轮中的产品在进入剔除收集箱前会经过剔除确认检测电眼,当产品瓶底遮挡剔除确认检测电眼时,设备检测确认需剔除的产品已被剔除,保证不会有不合格产品进入合格通道;进入剔除收集箱的产品等待操作人员进行人工二次检查处理[3]。剔除确认检测如图7所示。

图7 A105贴标机剔除确认检测

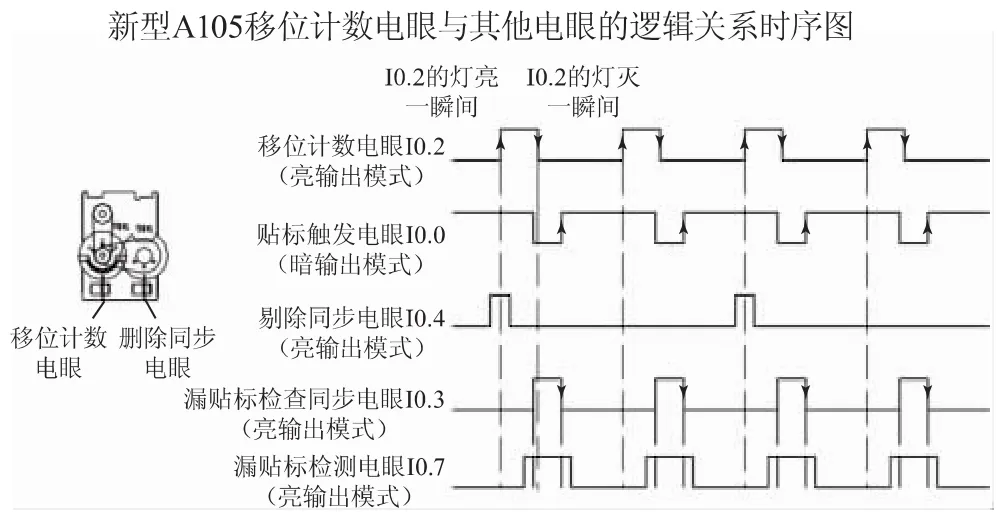

1.5.5 各检测系统的配合:时序图

A105贴标机各检测系统逻辑关系如图8所示。设备电机与移位计数电眼、剔除同步电眼通过主轴相连接,两个电眼由两个与主轴相连接的定位触发片(有缺口的圆形控制片)控制,当定位触发片不遮挡电眼时信号输出,定位触发片遮挡电眼时无信号输出,该输出模式即亮输出模式,即显示值大于交界点值时有输出,反之当显示值小于交界点值时有输出为暗输出模式;当移位计数电眼定位触发片刚好位于不遮挡电眼的缺口位置时(即电眼上升沿),贴标转盘中的产品在贴标触发电眼的中间位置以确保产品可以正常贴标,剔除同步电眼定位触发片位于缺口的正中位置以确保有缺陷的产品可以被正常剔除;当移位计数电眼定位触发片刚好位于遮挡电眼的缺口位置(即电眼下降沿)时,贴标转盘中的产品刚刚触发漏贴标检查同步电眼,且已触发漏贴标检测电眼,但转盘相邻位置上的产品不会被检测到,以此确保可以正确检测到漏贴标产品。

图8 A105贴标机时序图

2 常见故障分析及解决方法

根据日常维修、维护经验,对A105贴标机常见故障进行逐一剖析,主要为标签喷印错误、贴标效果不佳、碎瓶现象和不合格品漏剔除,并对导致每一类故障的原因进行分析,并提出相应的解决办法。

2.1 标签喷印错误

标签喷印错误主要分为标签无印字与标签喷印不清晰。

2.1.1 标签无印字

导致标签无印字现象的原因:同步器故障、打印系统连接故障。

2.1.1.1 同步器故障

当标签供料时,压在标签上的同步器会在标签带动下同步移动,并将速度信号传输至打印控制器,以此控制打印喷头喷墨;同步器由于是在弹簧的弹性下压紧在标签上,当弹簧弹性不足或同步器初始位置不合适时,同步器会不与标签同步运行,造成喷印系统不喷印信息。

2.1.1.2 打印系统连接故障

打印系统控制程序在设备HMI控制程序中进行选择,首先需确保印字功能开启,且印字机类型选择正确(该设备印字机类型为喷码机);其次需确保打印系统墨盒底座电源连接正确,喷印功能可以正常运行。

2.1.2 标签喷印不清晰

导致标签喷印不清晰的原因:打印触发电眼故障、打印机墨盒喷头过脏、墨盒需擦拭、墨盒参数设置不合理。

2.1.2.1 打印触发电眼故障

打印触发电眼为光电式标签传感器,它是利用标签底纸和标签的厚度不同、光线的穿透性不一致,导致光透过标签底纸或标签后传感器接收的透光量不同来区分、识别标签与底纸。光电式标签传感器与FS-V11光纤放大器相连接,光纤放大器将光电传感器的光信号进行放大。当光电式标签传感器间无标签遮挡时,光纤放大器受光量最大,即为光强的值(最大值为4 095);当光电式标签传感器间完全遮挡时,光纤放大器受光量最小,即为光弱的值(最小值为0);光纤放大器受光量随光电式标签传感器检测到的光强度的变化而变化。给光纤放大器设置一个设定数值,设定数值=(光弱的值+光强的值)/2,当光电式标签传感器检测到的光强度改变导致光纤放大器受光量改变,光纤放大器Light on模式时受光量>设定数值有输出信号,光纤放大器Dark on模式时受光量<设定数值有输出信号。

当打印触发电眼使用时间过长或输出/输入电眼未对齐时,会造成光纤放大器光强的值减小、设置数值不匹配,导致电眼故障、标签喷印不清晰;可通过重设光纤放大器设定数值、清洁打印触发电眼或更换打印触发电眼保证标签喷印清晰。

2.1.2.2 打印机墨盒喷头过脏

打印机墨盒喷头由于长时间与墨盒相连接,当喷头长时间使用或墨盒漏墨时,就会导致喷印信息不清晰;可使用棉花蘸取无水酒精对打印机墨盒喷头进行擦拭,或使用超声波清洗机对打印机墨盒喷头进行清洗。

2.1.2.3 墨盒需擦拭

A105贴标机墨盒为速干墨盒,当较长时间(超过20 min)停机不喷印时,重新开机喷印后信息会模糊,需使用擦拭布对墨盒进行擦拭。擦拭时将墨盒朝下放置,沿长边缓慢擦拭,切勿用力过度,因为这样可能划伤喷嘴区域。擦拭布须柔软,以免擦伤墨盒,且应采用无纤维材料,因为细小布纤维可能留在喷嘴上,造成墨盒喷嘴阻塞。另外,若长时间停机,建议使用墨盒原装保护盖盖住墨盒,以保护喷嘴、避免喷嘴干化失效。

2.1.2.4 墨盒参数设置不合理

由于不同公司选择墨盒类型不同,而不同墨盒型号导致墨水电压不同、激发脉冲宽度不同,因此需根据实际使用的墨盒对参数进行设置。在喷印软件INKdraw中,按菜单栏—功能—参数打开参数界面,按DPI设置—设置设定实际使用墨盒的墨水电压与激发脉冲宽度。

2.2 贴标效果不佳

贴标效果不佳主要分为贴标卷边与双标签/漏贴标现象。

2.2.1 贴标卷边

导致贴标卷边现象的原因:贴标触发电眼故障、出标参数设置不合理、卷瓶带位置错误或参数设置不合理、剥离板位置错误。

2.2.1.1 贴标触发电眼故障

贴标触发电眼为光电式标签传感器,当贴标触发电眼故障或位置发生偏移时,产品在贴标转盘带动下移动至贴标触发电眼上方触发电眼,标签出标时间过早或过晚,会造成标签出现卷边现象。

首先在贴标触发电眼上方无产品遮挡时,确认其相连接的光纤放大器显示值为4 095,若数值降低,需重新调整光纤放大器设定值、清洁贴标触发电眼或更换贴标触发电眼;其次需确定贴标触发电眼为暗触发模式,即产品在电眼上方遮挡时相应的PLC输入点不亮,无产品在电眼上方遮挡时相应的PLC输入点亮;若贴标触发电眼本身正常,需调整其相对位置,依据图8(A105贴标机时序图)确保移位计数电眼定位触发片刚好位于不遮挡电眼的缺口位置(即电眼上升沿)时,贴标转盘中的产品在贴标触发电眼的中间位置,确保贴标触发延时正确。

2.2.1.2 出标参数设置不合理

(1)出标速度:控制标签前进速度,需根据实际生产速度进行设置。出标速度(m/min)=生产速度(瓶/min)×标签长度(m)/k,其中k为贴标位置配合系数经验值,即标签剥离板、卷瓶带、转盘间的位置配合度,配合越好则系数越大,取值范围在0.4~0.6。

(2)出标延时:贴标触发电眼检测到产品后开始出标的延迟时间,需控制在产品运行至卷瓶带之前,标签已出标等待产品贴标。

(3)标签位移:此数值控制标签伸出标签剥离板的长度,若伸出过长会导致标签卷边现象,伸出过短可能会导致漏贴标现象。标签电眼检测到标签间隙即标签底纸时,送标器立即停止,由于标签电眼的定位位置相对固定,因此标签每一次伸出的距离是固定的,标签位移参数用于设置标签电眼检测到标签间隙后,标签需要继续前进的距离,以满足标签在标签剥离板上的伸出长度。调整结果以标签伸出标签剥离板0.5~2 mm为宜。

2.2.1.3 卷瓶带位置错误或参数设置不合理

调节卷瓶带与贴标转盘的间距,使卷瓶带刚好压住瓶子,且不能压得太紧,以贴标时标签能牢固贴于瓶身为原则;调整卷瓶带的角度,满足标签剥离板尽量伸入;卷瓶带出料拨叉保证了产品在完成贴标后平稳地运行出卷瓶带,应确保其与卷瓶带不发生碰撞与摩擦。

卷瓶带速度参数设置:用于设置卷瓶带的运行速度;卷瓶带速度与送标器的速度相关联,在贴标效果不好的情况下,可能需要小范围修正,即卷瓶带速度=出标速度±1。

2.2.1.4 剥离板位置错误

剥离板处在卷瓶带与卷瓶带进料弧板之间,标签从剥离板剥离后沿着卷瓶带卷至瓶身,底纸沿剥离板与弧板一侧回收;剥离板与卷瓶带的距离太远会导致标签卷边,距离太近可能与卷瓶带有轻微相碰,正常距离约为1 mm。

2.2.2 双标签/漏贴标现象

导致双标签/漏贴标现象的原因:标签电眼故障、出标参数设置不合理。

2.2.2.1 标签电眼故障

标签电眼为光电式标签传感器,其通过底纸与标签透光度不同确保每一个产品进料时只会送出一张标签进行贴标。

当标签电眼使用时间过长或输出/输入电眼未对齐时,会造成光纤放大器光强的值减小、设置数值不匹配,导致电眼故障,出现一次出多张标签的现象;可以通过重设光纤放大器设定数值、清洁标签电眼或更换标签电眼保证每一次产品进料只出一张标签。

2.2.2.2 出标参数设置不合理

最大标签长度:此数值用来控制标签卷漏标签和标签连张时报警停机,其应该大于实际标签长度,一般设置为一张标签长度的1.5倍。

2.3 碎瓶现象

碎瓶现象主要出现在进料网带与分瓶螺杆交互处、分瓶螺杆与贴标转盘交互处和分流拨轮剔除产品时。

2.3.1 进料网带与分瓶螺杆交互处碎瓶

产品进料时,通过螺杆入料锥辅助分瓶螺杆对产品进行分料,将聚集的产品分为单个,依次排布在分瓶螺杆上进入设备内部进行贴标。每一个螺槽上本应只有一个产品,当螺杆入料锥与分瓶螺杆间隙过大时,产品会沿间隙进入相邻的螺槽中,一个螺槽内多个产品会造成互相挤压出现碎瓶现象;当螺杆入料锥与分瓶螺杆间隙过小时,产品进入会使其卡在螺杆入料锥处触发碎瓶检测电眼,若处理不及时会造成碎瓶现象。螺杆入料锥与分瓶螺杆的间隙应保证能顺利放入并取出产品,但产品在其中无过大间隙。

2.3.2 分瓶螺杆与贴标转盘交互处碎瓶

导致分瓶螺杆与贴标转盘交互处碎瓶的原因:分瓶螺杆与贴标转盘错位、片基带故障。

2.3.2.1 分瓶螺杆与贴标转盘错位

通过分瓶螺杆进入设备的产品会由分瓶螺杆进入贴标转盘进行贴标,分瓶螺杆的螺槽与贴标转盘的贴标辊间会形成间隙容纳产品,依次将产品从分瓶螺杆过渡进入贴标转盘。当分瓶螺杆与贴标转盘错位时,分瓶螺杆的螺槽与贴标转盘的贴标辊的间隙会变小,造成间隙内的产品碎瓶。通过调节螺杆位置,保证螺槽与贴标转盘的贴标辊间隙相对齐,产品能由操作人员手动顺利放入间隙中并取出。

2.3.2.2 片基带故障

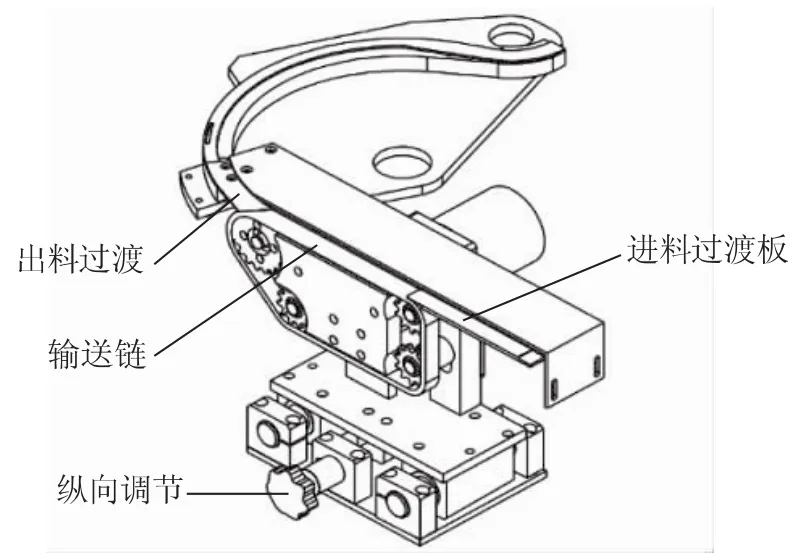

片基带的作用是在产品从分瓶螺杆进入贴标转盘时,给产品提供前进动力,保证产品在螺杆中以直立状态传送,并平滑过渡至贴标转盘中。如图9所示,产品由分瓶螺杆推动进入设备内部,通过进料过渡板进入片基带,在片基带与分瓶螺杆共同带动下通过出料过渡板进入贴标转盘。

图9 片基带

若片基带电机故障等原因造成片基带停止运行,产品缺少底部传送动力,会在分瓶螺杆内倾斜向前,倾斜过多则会产生碎瓶现象,需及时更换或维修电机;若片基带输送链或过渡板使用时间过长、磨损过度,输送链和过渡板上的毛刺、凸起会导致产品产生“跳瓶”现象,产品弹起或弹出分瓶螺杆,需及时对输送链或过渡板进行更换;若片基带参数设置不合理,即“片基带速度”与设备运行速度不匹配,会造成产品运行倾斜、产品碎瓶,需对“片基带速度”进行更改。

2.3.3 分流拨轮剔除产品时碎瓶

导致分流拨轮剔除产品时碎瓶的原因:分流拨轮与剔除拨轮错位、分流拨轮剔除装置失效。

2.3.3.1 分流拨轮与剔除拨轮错位

贴过标的产品在经过检测后会进入分流拨轮,若产品出现标签喷印信息有误、漏贴标签等现象则会被剔除至剔除拨轮。当分流拨轮与剔除拨轮错位时,分流拨轮与剔除拨轮辊子的间隙会变小,造成间隙内的产品碎瓶。通过调节剔除拨轮相对分流拨轮位置,保证分流拨轮与剔除拨轮辊子间隙相对齐,产品能由操作人员手动顺利放入间隙中并取出。

2.3.3.2 分流拨轮剔除装置失效

当产品被检测待剔除时,电磁阀控制气缸运行,气缸通过压缩空气带动导气装置、推动气动活塞,活塞伸出后推动待剔除产品由分流拨轮进入剔除拨轮,当分流拨轮剔除装置失效时,会造成本应剔除的产品未剔除或未完全进入剔除拨轮,产品碰撞剔除护板导致碎瓶现象。若电磁阀损坏或气缸损坏,则需要剔除时导气装置中不会有压缩空气进入,导气装置无动作,需对电磁阀或气缸进行更换;若导气装置损坏,导气装置分布在分流拨轮每一个辊子间隙中,需对每一个辊子间隙的活塞一一进行测试,找出损坏的活塞后进行更换。

2.4 不合格品漏剔除

不合格品漏剔除现象主要分为标签喷印不合格漏剔除和漏贴标产品漏剔除。

2.4.1 标签喷印不合格漏剔除

导致标签喷印不合格漏剔除的原因:视觉检测失效、参数设置不合理。

2.4.1.1 视觉检测失效

当视觉检测系统检测标签时,将不合格的标签判定为合格的标签,标签喷印不合格的产品会被判定为合格品造成漏剔除现象。首先通过iNspect软件对漏剔除产品剔除原因进行判别,若剔除原因为视觉检测系统未进行检测,则对相机是否已正确连接数据传输线进行确认,相机连接正确显示绿灯;若剔除原因为本应剔除的产品字符检测判定为合格品,则需对iNspect软件中字符重新进行OCR培训,确保标签上打印信息的编辑准确性。

2.4.1.2 参数设置不合理

视觉检查位到出标位标签数量:表示当标签喷印产品检测判定为不合格品到标签出标位置的标签数量,若数量设置错误,会导致控制软件中喷印不合格产品检查错位,设备无法正确剔除有缺陷的产品。

2.4.2 漏贴标产品漏剔除

导致漏贴标产品漏剔除的原因:漏贴标检测失效、参数设置不合理。

2.4.2.1 漏贴标检测失效

漏贴标检测电眼为光电式标签传感器,其通过有标签与无标签的产品透光度不同,确保产品上都贴有标签。漏贴标检测电眼检测数值通过光纤放大器反馈,其电眼检测有标签与无标签的产品时光纤放大器显示数值不同;当漏贴标检测电眼失效后,其检测数值会降低,导致不能正确识别产品是否有标签。可以通过重设光纤放大器设定数值、清洁漏贴标检测电眼或更换漏贴标检测电眼保证漏贴标产品被检测剔除。

2.4.2.2 参数设置不合理

漏贴标检查位到剔除位位置数量:表示漏贴标检测电眼到剔除工位之间有多少个产品的位置,若数量设置错误,会导致控制软件中漏贴标产品检查错位,设备无法正确剔除有缺陷的产品。

3 结语

本文通过对A105贴标机工作原理的总结及常见故障的分析,对设备使用与维修提出了参考意见,提升了设备的贴标效果。疫苗标签作为疫苗最直观的“身份证明”,对产品贴标效果的提升有助于加强疫苗质量监管,提高疫苗质量水平。