灵活性改造机组电锅炉配置及优化策略

2023-03-05王德强

王德强

(建投承德热电有限责任公司, 河北 承德 067000)

0 引言

目前,火力发电依然占据主导地位,而锅炉则是火力发电厂的核心设备之一。由于火力发电厂所使用的锅炉容量较大,参数复杂,机械化和自动化水平较高,若使用煤作为燃料,则需先将其转化为煤粉,再送入锅炉进行处理。如果燃料为水煤气,则可直接进入炉膛,与空气混合后点燃。通过对燃煤电厂机组锅炉进行高灵活性改造,增强机组调峰能力、燃料灵活性和热电解耦操作性能[1-3],可以更加高效地利用能源。

1 灵活性改造的必要性

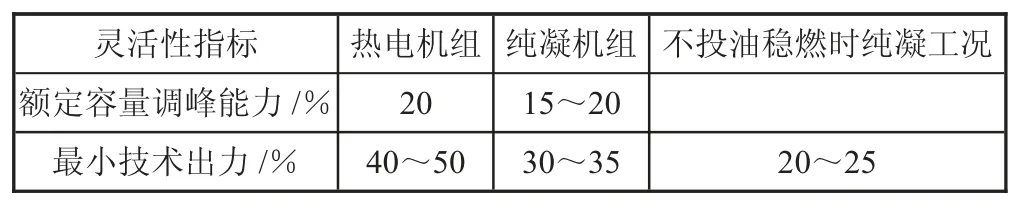

随着中国电力供应的不断增加,一些火力发电厂的发电时间急剧缩短,导致我国一些大型机组无法充分发挥其节能高效的潜力。同时,由于煤炭价格不断攀升以及其他因素的影响,火力发电成本也大幅上升,火力发电企业的经济效益逐渐降低。在当前电力紧缺的情况下,探索新能源的研发成为至关重要的任务之一。为了解决上述问题,必须采用新方法来提高电站机组锅炉配置改造的灵活性,有效途径就是使用储能装置。因此,对于那些仅占总装机容量不到6%的抽水蓄能电站和燃气机组,在火电装机容量占64%左右的国家,高度可调节的煤电厂已成为最具可行性的选择。国家对于机组锅炉灵活性改造预期提出了以下要求,如表1 所示。

表1 灵活性改造预期要求

2 电机锅炉组灵活性改造锅炉设备面临的问题

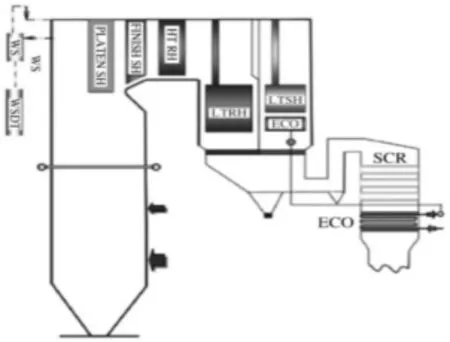

SCR 系统现已成为多数300 MW 及以上火电机组脱硝系统中的首选。脱硝系统是通过将氮氧化物转变为氮气而实现脱除排放的过程。催化剂是脱硝系统的核心,其作用在于将氮氧化物转化为氮气。催化剂的使用寿命决定了脱硝系统能否长期稳定可靠地工作。为保证脱硝系统催化剂工作温度在310~400 ℃范围内,脱硝反应器温度必须保持在305~425 ℃范围内,否则,该系统将不能正常运行。若烟气中所含氮氧化物浓度过高,将对锅炉的效率和安全性造成严重影响。同时,也会增加脱硫装置的投资成本。当300 MW火电机组的纯凝负荷低于50%时,锅炉SCR 人口的烟温已经接近310 ℃。因此,为实现机组深度调峰的目标,必须对锅炉进行技术升级,确保在低负荷情况下脱硝系统能够稳定运行。

3 低负荷脱硝

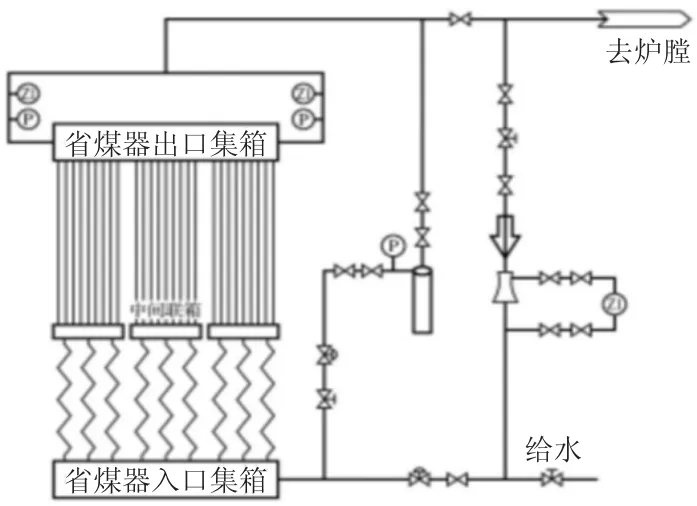

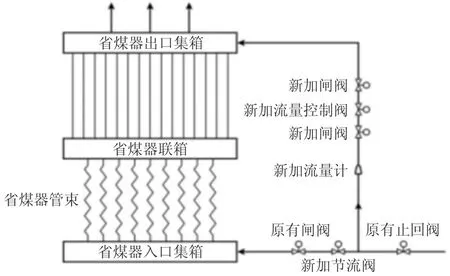

当机组负荷偏低时,脱硝装置进口烟气温度可能低于催化剂的正常使用温度(320 ℃左右),导致SCR脱硝系统无法运行,NOx排放量增大,空气预热器受阻。在锅炉尾部加装烟气再循环,可以有效解决以上问题。为确保锅炉燃烧的稳定性和机组的安全经济运行,必须确保煤粉在各个部位的浓度均匀一致。同时,由于脱硝系统催化剂长时间处于高温环境中,容易发生积灰现象。为了确保SCR 脱硝系统催化剂的正常运行,需要实施一系列措施,例如,提高省煤器的给水温度、减少省煤器的给水量或直接提高烟气温度等,使烟气温度达到催化剂使用温度。低负荷脱硝具体的运行方式见图1—图6。

图1 省煤器给水旁路改造

图2 省煤器再循环改造

图3 省煤器分割布置改造

图4 省煤器烟气旁路改造

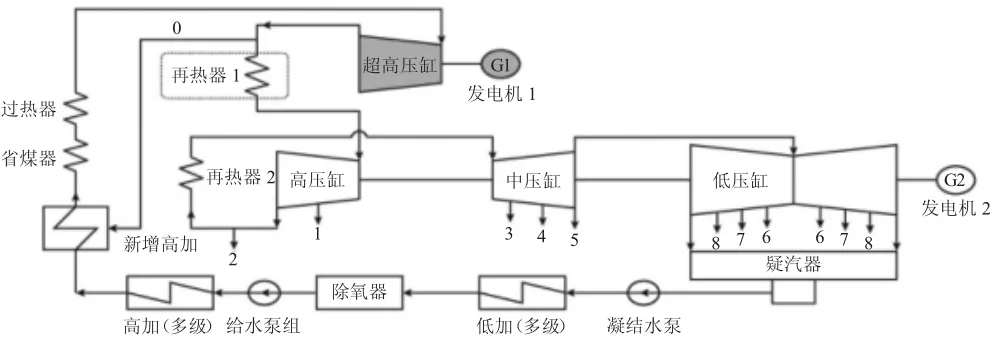

图5 设置0 号高加

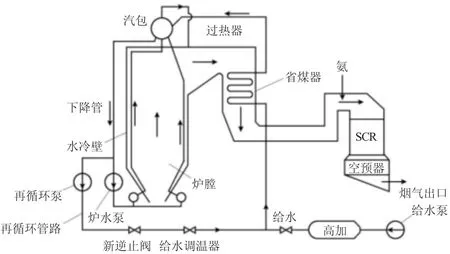

图6 热水再循环改造

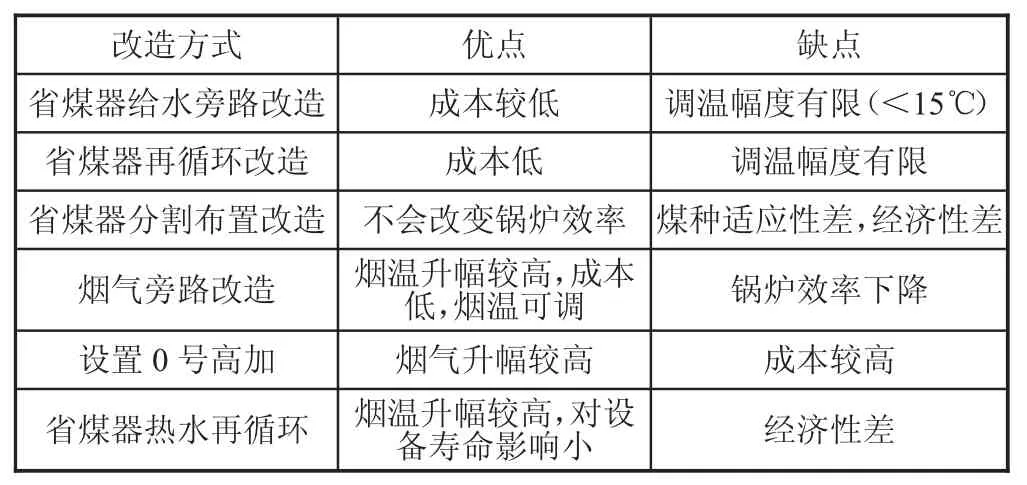

表2 中显示了各种低负荷脱硝的改造方式,从中可以看出,烟气旁路改造以及热水再循环能够作为低负荷脱硝的可靠方法。

表2 不同低负荷脱硝改造方式的特点

4 电机组调峰的改造与优化

4.1 电机组调峰的优化措施

随着电力企业对火力机组进行工况调整,其调峰能力和发电经济性逐渐得到提升。通过对火电机组的燃烧系统进行改造,调整其变工况运行角度,可进一步提升设备的燃烧稳定性和锅炉水循环的安全性,同时,降低锅炉辅机的限制,高效利用能源。在实际生产中,由于多种原因导致机组存在不同程度的调峰问题,需要结合现场情况采取合理有效的调峰手段。此外,深入探究影响火电机组调峰能力的多种因素,可为优化调峰措施提供有效途径。

4.2 机组调峰的改造措施

在进行火力发电机组的调峰改造时,采用前置汽轮机的加装方式,可显著提升系统的整体运转效率,从而实现更为高效的运转。对于机组的实际运行状况而言,应尽可能将汽机背压降到最低,确保发电机稳定工作。此外,通过运用电错峰转移技术和汽轮机出力调整,结合系统旁路改造和烟气温度控制,可最大程度地降低负荷量,并扩大出力区间,从而达到优化系统性能的目的。在进行火力发电机组的调整时,必须全面考虑变工况下调峰运行的因素,对调峰幅度、锅炉改造的经济性和灵活性进行综合评估,随着负荷的降低,定压—滑压—定压的运行模式得到了合理运用。

5 燃烧器的改造与优化

5.1 设计上的改进措施

当前,许多发电厂在运行过程中出现了锅炉实际风量超过其设计风量的情况,这主要是因为锅炉负荷与送风量不匹配而造成的。由于风速过高,致使燃烧过程中的热损失增大,同时,前后墙对冲向两侧墙,并施加压力,导致两侧墙高温腐蚀,从而延长了着火距离。为了满足燃烧器在不同煤质的需求,必须进行有针对性的一次风风速设计,确保锅炉高效运行。为了满足烟煤的燃用需求,建议将旋流煤粉燃烧器的设计风速控制在20~28 m/s 之间,以确保其高效稳定运行。目前,由于国内大部分电厂仍使用普通直流式风机作为送风口,因此,对现有直流式风机风量特性曲线进行修正是十分必要的。针对中低挥发分无烟煤,风速的设计应根据其最大粒径进行调整。喷口附近气流速度较大,对燃烧稳定性要求较高。对于外层煤粉燃烧器而言,其风帽处应设置较高的空气过剩系数来保证燃烧效率不下降。为了确保中间两层燃烧器和最上一层煤粉燃烧器的风帽高度符合要求,建议使用一定的数值进行调整。在此基础上,通过数值模拟研究了不同运行工况下各层煤粉燃烧器的气固流动特性及其对炉气成分分布的影响。为了避免中层煤粉燃烧器气流火焰锋面对上层燃烧器的高温炙烤而导致上层燃烧器喷口烧损,风速的设计应根据其最高值进行相应的调整。通过计算得到了不同运行工况下各层燃烧器所需的最低送风量以及相应的最小风帽高度。对于中央燃烧层的燃烧器而言,其底部火焰位置和上方火焰侧的风门开度应当适度降低。对于最上一层煤粉的燃烧器来说,其底火应与着火层内最高温度相对应,且点火风出口角度要尽可能小一些。为确保最佳效果,煤粉燃烧器的设计应将最上层的气流速度控制在两者之间。将中速风作为下层送风,可以有效减少热量向炉壁传递,从而提高炉膛温度,降低燃料消耗。

5.2 运行上的改进措施

在进行一次风调平时,需特别留意上层中间的煤粉燃烧器易发生烧损的特性,以确保上中下层中间的煤粉燃烧器一次风风速偏差调整在不超过+5%的范围内,而两侧墙燃烧器一次风风速偏差控制在-5%的范围内。另外,要保证上下层燃烧区温度一致,避免因炉膛内空气过剩系数不一致而造成上部着火困难、下部结渣或燃尽不良等现象出现。随着一次风风速的提升,明显降低了对上层燃烧器的高温炙烤,可有效避免燃烧器被烧损,同时,也缓解了两侧墙高温腐蚀的问题。

6 结语

针对低负荷情况下的稳燃、低负荷脱硝以及热电解耦等问题,已经有了一系列可靠且成熟的解决方案。但对于火电机组锅炉来说,因其本身固有的特点,决定了必须要进行灵活的技术改造,才能适应不同工况下的需求。为了实现灵活性改造,不能仅仅依赖于个别设备的改造,而是需要更多设备之间协同作用,采取更加协同的措施。