电解铝企业供电系统能耗分析及节能措施研究

2023-03-05郭喜鹏

叶 鹏, 郭喜鹏

(酒钢集团甘肃东兴铝业有限公司, 甘肃 嘉峪关 735100)

0 引言

电解铝企业是高耗能企业,在电解铝生产成本比重中,电力成本比重占到30%~40%之间,能耗的有效控制极大程度上关系着企业的经济效益。过去几十年,一方面得益于市场环境相对优沃,企业竞争压力小。另一方面,国家能源管控政策相对宽松,使得电解铝企业对供电系统能耗分析及节能降耗的研究较少,但伴随着近十年的快速发展,企业间的竞争愈发激烈。从2021 年开始,为提升电解铝行业能源利用效率,使行业向着低碳、绿色方向发展,国家发改委对电解铝行业推行了阶梯电价政策,将分档标准定为2021年T 型铝/13 650 kW·h,2023 年T 型铝/13 450 kW·h,到2025 年更是达到T 型铝/13 300 kW·h的目标,超过该标准,按所超电量实行阶梯加价[1],这对电解铝企业的经营带来巨大挑战。在此背景下,对电解铝企业供电系统进行能耗分析及节能措施研究,最大程度地降低企业经营成本。

1 电解铝供电系统概述

电解铝供电系统主要由整流供电系统和交流供电两部分组成,其中整流供电是电解铝生产工艺的重要的组成部分,在整个电解铝供电占比中达95%之多,其余为交流供电。

1.1 整流供电系统

电解铝整流供电系统通常是将多台整流电源并联运行,网侧高压通过调压变压器调压,整流变压器调压、移相、再经整流器整流,最终,变为直流电供电解铝生产工艺使用[2]。其中所使用的调压变压器一般为有载可持续调压变压器,带有补偿绕组。主回路多采用三相桥式同相逆并联电路构成,由一台整流变带两台整流柜方式运行。以6 脉波整流器为例,每台整流柜内有12 个整流桥臂,每个整流桥臂由多只晶闸管并联而成。采用调压变压器有载开关粗调和可控硅细调调压,并配置自动稳流系统,实现对因电网电压变化或负载电阻变化而引起的直流电流波动进行稳流,实现稳定输出的直流电[3]。

1.2 交流供电系统

电解铝交流供电系统主要供站内供电辅助设施、电解烟气净化、阳极炭块组装、空气压缩、铝液铸造工艺车间使用,运行方式一般为一个中心站带多个下级子站构成,为满足供电可靠性要求和系统最优化要求,一般中心站及下级子站都采用单母线分段接线方式,每个站都设两条电源进线分别带两段母线运行。以某电解铝企业交流供电系统为例,两个系列交流供电系统分别是由一个10 kV 中心站带四个10 kV 下级子站组成,每个站都采用两条电源进线分别带两段母线的单母分段接线方式。其中,中心站两段母线电源进线分别经一台330 kV/10 kV 动力变接入,在下级子站中,主要高压用电设备为10 kV 净化风机,10 kV空压机等,其用电量占到整个交流负荷的69%左右,其余为低压用电设备。

2 影响电解铝供电系统能耗的因素

2.1 整流供电系统效率

整流效率是电解铝企业供电的重要指标,反映了供电系统的经济性,经常作为电解铝企业节能降耗的关键指标。其定义为:整流效率=输出功率/输入功率×100%。

由定义可知影响整流效率的因素有:整流变压器损耗、整流器损耗、主电路连接件损耗、整流系统功率因数、运行方式、温度等。而在实际运行中,存在整流系统损耗高、运行方式不优、功率因数、温度控制不合理等缺陷,导致整流效率低下,能耗增加。

2.2 交流供电系统功率因数

电解铝企业交流供电系统的用电设备大多是电机类感性负载,在正常运行时不仅向系统吸收大量的有功功率用来对外做功,还要吸收大量的无功功率用来建立自身磁场。在实际生产中因无功补偿装置配置不合理或未配置,导致系统功率因数低,无功损耗大,降低了设备利用率,增加了系统能耗。

2.3 辅助系统效率

在电解铝供电系统中,为满足供电设备运行要求,常配置一些辅助系统,如变压器油风冷却器、循环水冷却系统等。变压器、整流器运行时所产生的热量都是通过他们各自的冷却系统进行冷却,而作为冷却系统中的重要设备冷却器、换热器、冷却塔,随着运行年限的增加,一些灰尘等杂物会聚集在冷却器、换热器换热片(管)波纹缝隙,冷却水中的钙、镁等离子也会在换热器、冷却塔内部聚集结垢,造成有效换热面积减小,换热效率低下,极大地增加了辅助系统能耗。

2.4 设备性能

经过几十年的快速发展,伴随着新材料、新技术的不断应用,一些高效率、低功耗的机电设备相继产生。而大多数电解铝企业所使用的设备还是建厂初期设备,技术性能都较为落后,能耗高、效率低,部分企业所使用的机电设备甚至是国家已列入计划淘汰或已淘汰的设备,这些落后的设备,技术已不能满足新形势下企业对节能的要求,是电解铝企业供电节能工作的绊脚石。

3 电解铝企业供电系统节能降耗的主要措施

3.1 提升整流效率

整流效率的高低是反映整流系统能耗的关键指标,整流效率越高,系统越节能,在日常运行中,可通过降低变压器,整流器损耗,合理控制温度的方式去提高整流效率,减少能耗。

3.1.1 降低变压器损耗

变压器的损耗主要分为铁损和铜损,其中,铁损又名空载损耗,主要有涡流损耗及磁滞损耗,其大小取决于变压器的铁芯材质,制作工艺等,不受负荷影响,出厂基本确定。铜损又名短路损耗,是变压器负载电流流经一、二次线圈时产生的损耗之和,其大小与电流的平方成正比[4]。降低变压器的损耗可采取下列措施。

1)增加无功补偿装置,提升整流系统功率因数。绝大多数电解铝供电系统整流变压器都配置补偿绕组,即第三绕组。根据6 脉波整流器的谐波电流特性,在补偿侧一般设置5 次、7 次、11 次谐波治理兼无功补偿装置,可有效提高系统功率因数,同时也抑制了整流系统高次谐波。

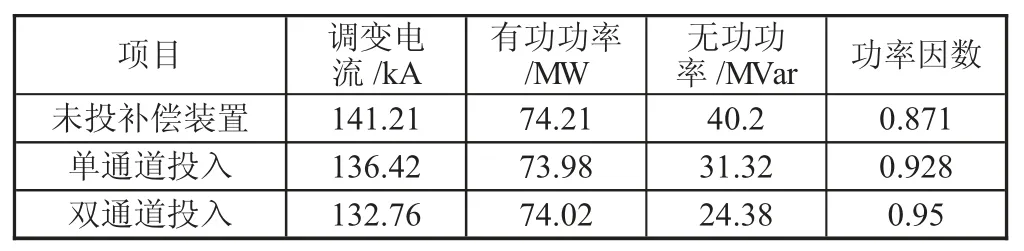

表1 是一个年产45 万t 500 kA 系列9 台整流机组滤波补偿装置投入前后的数据,由表中数据可知,在整流机组有功输出恒定的情况下,功率因数由未投入补偿装置前的0.871 升高到投入补偿装置后的0.95,调变电流也明显减小,通过增加了无功补偿装置,极大地降低了整流变压器及线路的损耗。

表1 整流机组滤波补偿装置投入前后数据对照表

2)优化变压器运行方式,合理分配负荷。在保证变压器正常运行的前提下,优化变压器运行方式,合理分配负荷,使变压器尽可能的在最佳负载区间运行,可有效提高变压器效率,电网损耗降低。以某电解铝企业为例,共有17 台型号为ZHSFPT-165000/330变压器组(一系列9 台,二系列8 台),其中,一系列7台,二系列6 台虽然可以承受全部的直流负荷,但仍采取17 台同时投运,因为17 台同时投运时的总损耗为一系列7 台,二系列6 台同时运行时总损耗的76%左右,并且,整流波形对称,谐波电流明显降低,极大地降低了运行成本,实现了节能的目的。

3)合理控制变压器有载档位与整流器导通角。目前,绝大多数电解铝整流供电系统都是采用调压变压器有载开关粗调和可控硅细调调压,并配置自动稳流系统,通过控制导通角的大小来实现对因电网电压变化或负载电阻变化而引起的直流电流波动进行稳流,实现稳定输出的直流电。在实际生产运行中,稳流控制深度按2 个电解槽同时发生效应考虑,将稳流区间控制在60 V 即可满足正常的电解铝生产。因此,在确保正常的稳流控制区间前提下,适当降低变压器有载开关档位,增大导通角可有效提高系统功率因数,降低变压器及线路的损耗[5]。

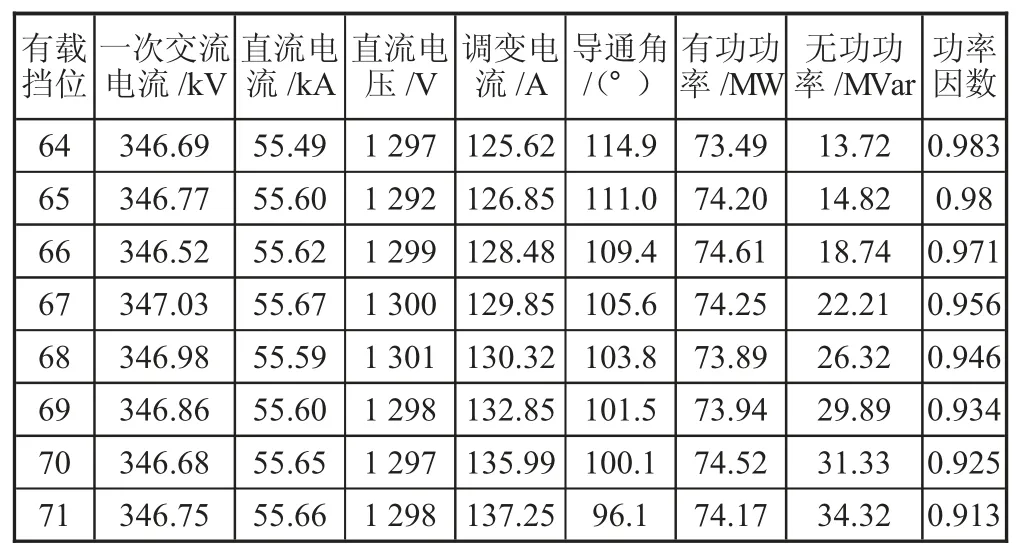

从表2 数据可直观看出,整流器输出直流电流稳定,随着调压变压器有载挡位从64 挡逐步升高,呈现出整流器导通角逐渐减小,调变电流及无功功率增大,功率因数减低的趋势。当整流器导通角一旦大于110°,便无法满足整流器60 V 的稳流区间,在电解槽阳极发生效应时,会拉低系列电流,影响正常生产。在确保电解正常供电的前提下,适当降低调压变压器有载挡位,将导通角控制在104°~109°之间偏上限的范围运行,可有效提高整流机组功率因数,降低系统损耗。

表2 某500 kA 系列单台整流机组档位、导通角与功率因数对照表

3.1.2 降低整流器损耗

整流器是整流柜中的核心器件,目前,国内的整流器大多采用二极管或晶闸管,由于二极管的通断不可控,而晶闸管具有控制灵活,调压范围广等特点被广泛使用。由于电解铝企业负载都比较大,在设计中,通常都采用大功率整流器,在每个整流桥臂上并联多个整流器元器件,以增大整流输出的目的,而均流系数就反映了各个整流元器件的出力情况。均流系数为并联运行各支路电流的平均值与最大支路电流值之比,均流系数越高,整流器损耗越小,整流效率越高,而影响整流器均流性能的主要因素有:各支路的总电阻值及支路间的互感,通过采取同相逆并联结构布置的整流器,可以使每个桥臂内的磁场相互抵消,从而减小了支路间的互感对均流性能的影响[6]。在日常运行中,由于受元件老化,连接件螺栓松动等原因,各支路总电阻值会发生变化,均流系数降低,损耗增大。故在整流器及快熔的选取上,选择同型号,同批次的元器件,在检修中检查元器件的连接螺栓受力情况,定期测量和记录均流系数,及时调整更换老化元件,确保整流器高均流系数运行是降低整流器损耗的有效措施。

3.1.3 合理控制设备运行温度,提高经济运行能力

变压器绕组及整流主回路均是正温度系数材料,随着负荷的增大上面的热损耗也显著增大,无论是循环水冷却系统还是变压器油风冷却系统,当温度冷却到一定值继续冷却时,冷却器的冷却效率会急剧下降,势必增加了不必要的能源浪费,所以,在确保系统正常运行的温度前提下,合理控制冷却温度,提高冷却系统经济运行能力。

3.2 提高交流供电系统功率因数

电力系统运行时,变压器、电机等感性负载会从电网吸收大量的无功功率,这些无功电流流经输电线路,变压器线圈时就会产生损耗,造成大量的能源浪费,增加了用电成本。根据系统无功潮流,合理地进行无功补偿,提高供电系统功率因数,可有效降低交流供电系统无功损耗[7]。常见的无功补偿方式有高压集中补偿,低压集中补偿和低压分散补偿等,其补偿效果越接近负载,其补偿效果越好,节能效益越高,低压分散补偿效果好,但设备初期投资大,集中补偿效果相对弱,但前期投资小,便于维护。结合三种补偿方式的特点及企业实际负荷特性,通常采用集中补偿和分散补偿的方式相结合以达到系统无功潮流最优最节能的目的。

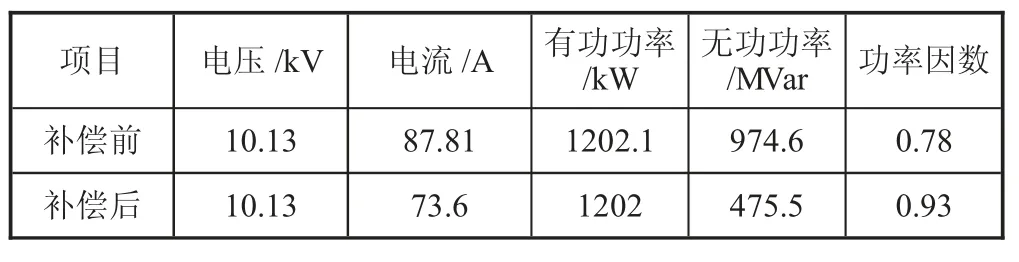

以某电解铝企业交流供电系统为例,采用低压分散补偿和高压集中补偿的方式,在无功需求大的空压站将多台低压电容器组分散安装在负荷附近,达到同时投入同时切除的目的,既满足了设备对无功的需求,也避免了因过补偿造成无功反送的情况。在10kV中心站对母线设置自动跟踪无功补偿装置进行高压集中无功补偿,极大程度地降低了总降变及线路的损耗,改善了供电线路末端的电压质量,提高了供电经济性,达到了节能的目的(见表3)。

表3 空压机无功补偿前后数据对照表

3.3 提高辅助系统运行效率

结合油风冷却器、水水换热器、冷却塔维修保养指南与实际运行情况,定期清理外部积灰,对循环水冷却系统加装软水装置,实时对冷却水进行软化,降低水中钙、镁等离子浓度,降低冷却水硬度,可有效避免水水换热器、冷却塔管道内部结垢造成效率低的问题,减少了辅助冷却系统的能耗。

3.4 充分利用新设备、新技术、新能源

通过改造落后机电设备,充分利用变频调速技术、大力发展新能源是当下节能降耗的重要举措。

3.4.1 落后设备改造

以某电解铝供电辅助系统为例,共2 个系列2 套循环水冷却系统,每套循环水冷却系统共配备四台Y3-280s-4 型、功率75 kW 的电机驱动单极离心泵,按运三备一方式运行,实现了冷却系统的副水循环。而Y3-280s-4 型电机为高耗能落后机电设备,已被国家列为第三批淘汰电机目录行列[8]。与之匹配的单极离心泵存在流量偏小,扬程偏大现象,换热效率低。通过设备改造,将四台电机更换为功率为55kW 的YE2-225s-4 型节能高效电机,并在满足系统对扬程条件的状况下匹配大流量离心泵,改造后节能效果可观。按两个系列全年6 台循环水泵运行,改造前全年用电75kW×24×365×6≈394.2 万kW·h,改造后全年用电55kW×24×365×6≈289.08 万kW·h,年节约电量105.12 万kW·h。

3.4.2 净化风机变频改造

净化高压风机是电解铝厂交流供电系统净化车间主要的用电设备,作用是将电解铝生产中产生的烟气抽到净化设备进行净化处理后排出。根据流体力学的基本规律:风机的风量与电机转速成正比,风压与电机转速的平方成正比[9]。在净化风机系统设计时,风机容量应按最大工况需求设计,因电机工频运行,转速恒定,系统风量与压力无法通过电机转速来调节,只能通过控制风门开合度来控制系统流量与压力,流量控制过小,净化效果差,效率低,流量控制过大,又会带走大量电解槽热量,降低电解槽效率,为满足工艺需求,常将风门开口度控制在40%~80%之间,风流量控制在450 000 m3/h 左右,这样导致大量的能耗消耗在风门阻力上,造成大量能源浪费。

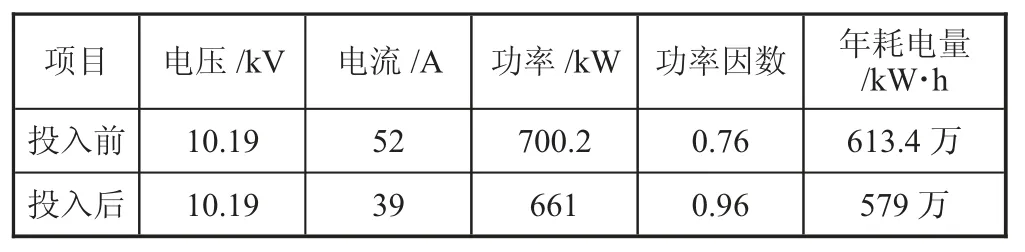

通过对净化风机实施变频技术改造,将风机风门全开,通过变频器控制电源频率的方式来控制风机转速,以满足系统对风量与压力的需求,能较大程度地降低风机能耗,达到节能的目的。以某电解铝企业净化系统为例,共有8 套净化系统,每套净化系统配备3 台700 kW 的10kV 高压风机,按2 用1 备的方式运行。变频改造前,8 套净化系统16 台风机全年用电约9 811.2 万kW·h。变频改造后,风门全开,当风流量达到450 000 m3/h 左右时,风机电机功率在660 kW 左右,16 台风机全年用电约9 250.6 万kW·h,年节约电量560.6 万kW·h,节能效果显著(见表4)。

表4 风机变频器投入前后数据对照表

4.4.3 新能源技术的应用

结合西北地区日照时间长,光照充足的有利自然条件,充分利用清洁的太阳能资源,大力发展光伏发电并网技术是节能减排领域的重要趋势。

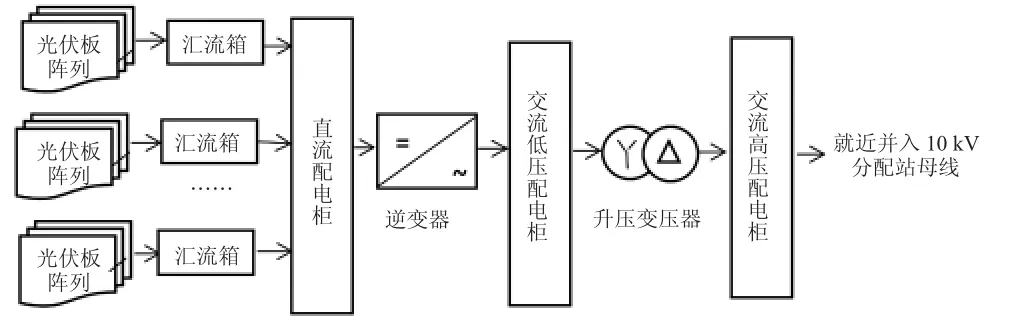

1)分布式光伏发电并网。分布式光伏发电因其投资小,安装灵活方便,绿色、节能、环保等特点受到越来越多企业的青睐。以某电解铝企业为例,该企业充分利用建筑物屋顶及厂区闲置土地,装设了容量为10 MW 的分布式光伏发电阵列,利用光电效应将丰富的太阳能转换为电能,经过汇流、逆变、升压,最终就近并入厂区10 kV 中心配电网(见图1),实现了就近发电,就近并网,就近转换,就近消纳[10]。除去天气、检修等原因,按年发电天数300 d,日有效发电时间3.8 h 计算,一年就能发电1 140 万kW·h。

图1 分布式光伏发电并网系统框

2)太阳能- 市电双电源照明机制的应用。电解铝企业厂区大,照明面广,照明耗电也不容小觑。将传统的电解铝厂高耗能卤素灯、白炽灯更换为使用寿命长,亮度高,低功耗的LED 光源,采用新型太阳能发电储能设备供电和市电作备用电源的双电源供电机制[11],既充分利用了太阳能清洁能源,又有效避免了因阴雨等天气原因导致太阳能发电不足,影响正常照明的困扰。

4 结语

主要对影响电解铝供电系统的能耗因素进行了分析,并结合能耗因素,提出了提升整流效率、提高供电系统功率因数、提高辅助系统运行效率、充分利用新设备、新技术、新能源等一系列节能降耗的技术改进策略,有效提升了供电经济性。