节能技术在工业空调设计中的应用

2023-03-05文锋

文 锋

(广东美的制冷设备有限公司, 广东 佛山 528000)

0 引言

工业空调系统自20 世纪初以来有了显著的发展,从最初的简单冷却和加热系统到现在的高度复杂和自动化的系统,它已经成为现代工厂、仓库和其他工业设施中不可或缺的一部分。尤其在高温、高湿或者需要特殊环境条件的工业生产中,空调系统的作用尤为重要。随着环境保护意识的增强和能源成本的上升,节能技术在工业空调设计中的应用越来越受到重视。从最初的变频技术到现在的热回收、自适应控制等,节能技术不断地在更新和发展,以满足更高的能效标准。近年来,多个工业领域已经开始在空调系统中应用节能技术。例如,在食品加工工厂、化学工厂等场所,应用节能技术不仅提高了生产效率,还大大减少了能源消耗[1]。然而,尽管节能技术在工业空调中有着广泛的应用和研究,但仍然存在一些明显的研究缺口。例如,如何在不牺牲性能的前提下进一步提高能效,或者如何将新兴的节能技术与现有系统进行有效集成等,这些问题都需要进一步的研究和探讨。

1 节能技术的种类和原理

1.1 传统空调技术与节能技术的对比

传统的工业空调系统虽然能满足基础的温度和湿度调节需求,但由于缺乏能效优化,导致能源浪费和运营成本增加。这些系统通常使用固定速度的压缩机和单一模式的冷却或加热,这意味着当环境条件发生微小变化时,系统无法灵活地调整,从而产生不必要的能源消耗和设备磨损。相较之下,节能技术在工业空调设计中起到了至关重要的作用。比如变频技术允许压缩机和风扇根据实际需求动态地调整运行速度,这不仅减少了能源消耗,还提供了更加稳定和舒适的室内环境。热能回收技术通过高效地利用废热,进一步减少了对新能源的需求,这在长期运营中能节约大量的费用。更为先进的是自适应控制技术,该技术通过先进的传感器和算法,能实时监测和调整多种环境参数,从而实现最优的能效和室内环境质量。

1.2 变频技术

变频技术通过对压缩机和风扇的运行速度进行精细调整,以适应各种环境负荷和需求,从而极大地提高能效。在传统的固定速度压缩机系统中,设备通常只有两种运行状态:全速运行和完全停止。这种“开- 关”模式导致了大量的能源浪费,尤其是在负荷需求不断变化的情况下[2]。与此不同,变频技术采用先进的电子控制系统,允许压缩机和风扇根据实时的环境数据和负荷需求动态地调整其运行速度。这种高度灵活的运行模式不仅显著减少了能源消耗,还有助于维护一个更加稳定、舒适和健康的室内环境。例如,当环境温度或湿度仅发生微小的波动时,变频技术能够快速而精确地调整系统参数,确保室内环境始终处于理想状态。这样不仅避免了因频繁启停压缩机而导致的能源损失,还减少了设备磨损和维护成本。

更值得一提的是,变频技术还具有出色的适应性和扩展性。它可以轻易地与现有的工业空调系统集成,或者作为新建项目的一部分进行设计和安装。因此,无论是在新建工程,还是在现有系统的升级改造中,变频技术都可以展示出其不可或缺的价值和潜力。

1.3 热回收技术

热回收技术是一种具有环境责任感的节能方法,它通过精心设计的系统来捕获和再利用排放出的废热,从而减少对新能源的需求。这种技术一般采用先进的热交换器或其他高效率设备,以确保废热能够被有效地回收和再利用[3]。在高温工艺生产或大型工业环境中,这种技术尤为重要。例如,在化学工厂、钢铁厂或石油炼制厂等高温工艺中,大量的废热通常会被直接排放到大气中,造成能源浪费和环境污染。然而,通过热回收技术,这些废热可以被用于预热进入系统的新空气、水或其他介质,从而显著减少了额外加热所需的能源。这不仅有助于降低运营成本,还有助于减少碳足迹和其他环境污染物的排放。

此外,热回收技术也具有很高的灵活性和适应性。它可以作为一个独立的系统进行安装,或者与现有的工业空调或加热系统进行集成。

1.4 自适应控制

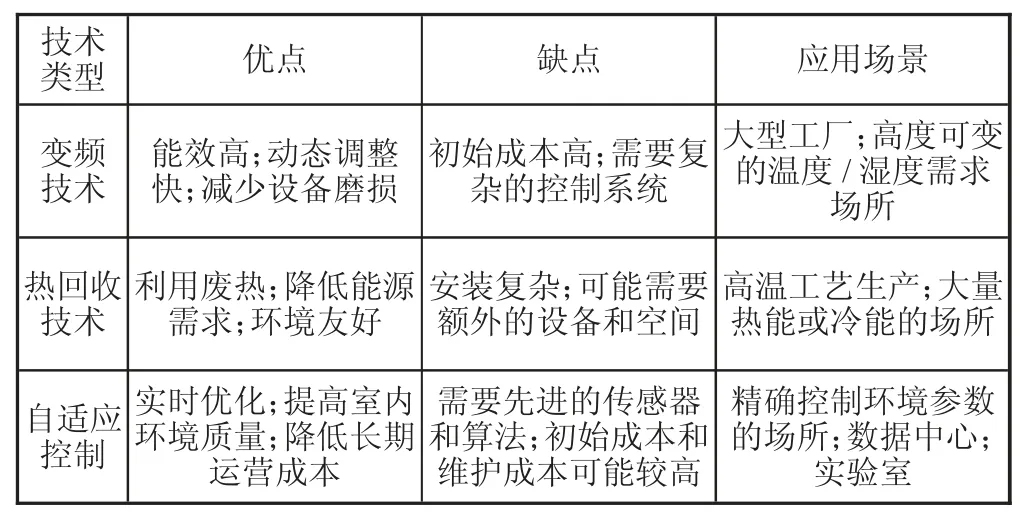

自适应控制技术是一种集成了先进传感器和复杂算法的高度智能化控制系统,其主要目标是自动优化工业空调系统的运行参数,以达到最佳的能效和室内环境质量。这一技术不仅能实时地收集和分析各种环境参数,如温度、湿度和CO2浓度等,还能通过先进的数据分析和机器学习算法来自动调整系统的运行状态。这种智能化的控制方式具有多重优势。它显著提高了系统的能效,从而降低了长期运营成本。通过实时监测和调整,它有助于维护一个更加健康、舒适和安全的室内环境。例如,当系统检测到室内CO2浓度超过安全范围时,自适应控制技术能够自动调整通风系统,以快速降低CO2浓度。自适应控制技术可以与各种类型和规模的工业空调系统无缝集成,也可以作为新建项目的核心控制元件。此外,由于这种技术基于模块化设计,因此在未来需要升级或扩展系统时,也能够轻松地进行[4]。三种工业空调节能技术,优缺点见表1。

表1 三种工业空调节能技术对比

2 工业空调设计中的应用

2.1 案例背景

以江西某炼铁厂为例,该厂区面积达到200000m2,日产铁量为1 500 t。由于高温炼铁过程产生大量的废热和高温气体,因此对工业空调系统的需求极为特殊和严格。

2.2 设计考虑因素

在设计该炼铁厂的工业空调系统时,有几个关键因素需要特别考虑。首先是能效,由于炼铁厂的能耗极高,因此在系统设计中特别选用了变频技术和热回收技术[5]。两种技术综合应用后预计能够减少整体能耗20%,这在长期运营中将带来显著的经济效益。其次是环境负荷,工厂内部的温度可高达50 ℃,湿度也约为60%,这就需要一个能在这种极端环境下稳定运行的高效空调系统。除此之外,健康与安全也是一个不可忽视的因素。由于工厂内会产生大量的CO2和其他有害气体,因此系统还需要能够通过自适应控制技术来实时监测和调整室内的气体浓度,以确保其处于安全范围内。成本也是一个重要的考虑因素,该项目预算约为3 500 万元。在这个预算限制下,需要完成所有的设计和安装工作,这就要求设计方案不仅要高效和安全,还需要具有很高的性价比。综合这些因素,设计一个经济、安全、高效的工业空调系统成为了这个项目的主要挑战。

2.3 系统设计

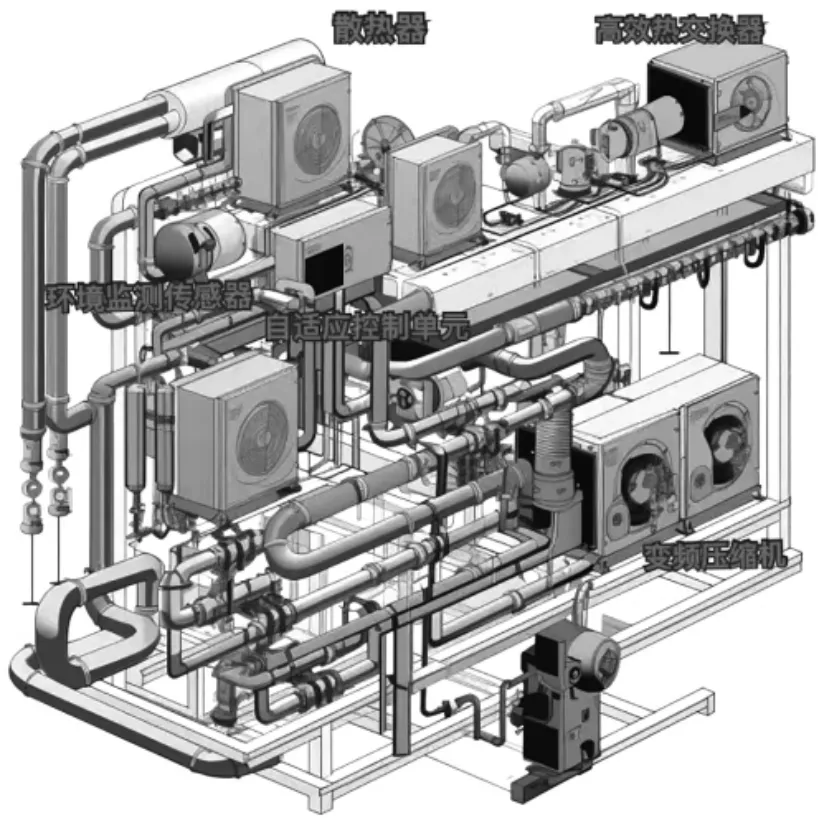

在考虑到炼铁厂复杂和特殊的环境需求后,施工方设计了一个综合性的工业空调系统方案。该方案主要由四个核心组件构成:变频压缩机用于动态调整冷却和加热需求,高效热交换器用于废热回收,环境监测传感器用于实时监测温度、湿度和CO2浓度,以及一个自适应控制单元用于数据分析和系统调整。为了在这个预算限制下,提供一个经济、安全、高效的工业空调解决方案。实施时间表预计为6 个月,包括3 个月的设计和采购,2 个月的安装和调试以及1 个月的系统测试和优化。总体而言,这个设计方案综合考虑了能效、环境负荷、健康与安全以及成本等多个关键因素,旨在为炼铁厂提供一个全面和可行的工业空调解决方案。具体见图1。

图1 该厂节能工业空调设计

3 成本效益分析

3.1 节能效果

通过采用变频技术和热回收技术,预计能够减少整体能耗20%。具体来说,电力消耗从原来的2 000 kW降低到了1 600 kW,这意味着每小时能节约400 kW的电力。假设工厂每天运行20 h,那么每天能节约8 000 kW,一年节约近3 000 MW·h 的电力。

3.2 经济效益

该方案的节能效果将带来显著的经济收益。按照目前电价0.6 元/kW·h 计算,每年能节约近180 万元的电费。加上通过热回收技术每天能回收约3 000 GJ的废热,用于预热进入系统的新空气,减少了约10%的加热成本,这将进一步节约约100 万元的燃料费用。因此,总体而言,每年能节约约280 万元,预计在未来两年内即可回收整个项目的成本。

3.3 环境影响

通过减少电力和燃料的消耗,预计每年能减少碳排放约2 000 t。这不仅有助于减缓全球气候变化,还能改善当地的空气质量。此外,通过自适应控制技术,CO2浓度得以控制在400 ppm 以下,明显低于之前的600 ppm,这将有助于提高工作人员的健康和安全。

4 结论

1)本研究主要探讨了节能技术在工业空调设计中的应用,以某具体的炼铁厂为例,进行了全面而深入的分析。研究结果揭示了综合应用变频技术、热回收技术和自适应控制技术,不仅能显著提高工业空调系统的能效,还能在经济和环境方面带来长远的益处。具体来说,该设计方案预计能减少整体能耗20%,每年节约的电费和燃料费用合计约为280 万元,同时还能减少约2 000 t 的碳排放。这一结果与先前的研究工作相符,但在实用应用和成本效益分析方面更为全面。

2)当然,本研究也存在一些局限性和未解决的问题。例如,虽然自适应控制技术能有效地调整室内气体浓度,但如何准确地预测和管理极端环境下的多种有害气体仍是一个挑战。此外,本研究主要集中在一个特定类型的工业环境(即炼铁厂),是否能广泛应用到其他类型的工业环境还需要进一步研究。

3)在理论和实用上,本研究不仅提供了一个具体的工业空调系统设计方案,还从成本效益和环境可持续性的角度进行全面评估,具有很高的参考价值。对于进一步的研究,建议可以探讨如何将这些节能技术更广泛地应用到其他类型的工业环境,以及如何进一步优化系统设计以应对更多种类的环境挑战。