空分设备自动变负荷控制策略研究

2023-03-05罗建伟

罗建伟

(唐山唐钢气体有限公司, 河北 唐山 063000)

0 引言

现代冶金材料、化工、钢铁等领域生产过程中广泛用到惰性气体做能源介质,如O2、N2、Ar。空分设备的主要功能即利用空气分离技术把这些气体处理到标准纯度,以供生产使用。某企业采用的空分设备已用于生产一段时间,其功能和性能均能达到设计和生产要求,但是生产中用氧量和空分设备匹配不够完善,存在无功损耗大、氧气放散率高等问题。怎样提高设备利用率,生产中保持设备低负荷运行,减少能耗,是该公司当前急需改进的内容。且空分设备当前已具备DCS 控制系统,为空分装置自动化优化改造奠定了基础[1]。

1 空分设备控制系统

1.1 设备组成

某企业采用的空分设备主要由四部分组成:空气压缩系统、预冷及纯化系统、分馏塔系统、贮存气化系统。空分设备系统构成复杂,必须具备完善的技术及工艺设计才能妥善实现自动化运行。空压机作为空分设备能耗最大的结构,用于给空分设备加工原料空气。预冷系统以及纯化系统共同构成空分设备的净化系统,完成空气中杂质和有害成分的筛选净化,由空压机加工过的原料空气具有较高的温度,需要经过预冷系统冷却,之后进行筛分净化,去除空气中H2O、CO2、C3H3等对生产过程有害的成分。分馏塔系统的功能是经净化的压缩空气深度冷却,在逐级精馏出O2、N2、Ar 等气体。

1.2 工艺流程

该企业采用的空分设备系统中用到了分子筛纯化、增压透平膨胀机以及上塔规整填料的内部压缩工艺。工艺流程如图1 所示。

图1 空分设备工艺流程

空分设备原料为空气,空气进入塔后先经过空气过滤器,清除其中的灰尘杂质,然后进入透平压缩机,经压缩温度升高,后经预冷系统冷却处理至15 ℃,然后被送入分子筛纯化系统净化处理,除去其中有害物质。净化后空气分两部分,一部分进入换热器,被反流的O2、N2等冷却后进入下塔,经下塔初步分离得到富含氧气的液态空气。另一部分增压机增压后进入主换热器,经过绝热膨胀获得冷量。下塔底部得到的富氧液空经过冷进入上塔,顶部N2通过冷凝蒸发器经液氧作用成为液氮,一部分成为下塔回流液体,另一部分经过冷后进入上塔参加精馏。所有进入上塔的物质经上塔处理,在上塔顶部得到N2产品,底部得到O2。液氩的获取是通过从上塔中部提取氩馏分气,之后经粗氩塔精馏得到粗氩气,再将粗氩气引入精氩塔进一步精馏,在精氩塔底部得到液氩产品。

为优化控制过程并实时监测生产过程,必须准确掌握生产参数,如温度、液位、压力,进而妥善控制设备启停、运行等过程,进而生产出优良产品。为实现控制系统的自动化技术,需要在原DCS 控制系统基础上通过预测控制、工艺手段等实现控制系统与生产过程的数据交换,实现生产过程中稳调参数变化,进而提高生产效率,产品质量、降低能耗。

2 自动变负荷控制设计

自动变负荷控制即根据O2产量的变化,在保证气体产品质量的基础上,调节控制系统的相关参数,利用较短的时间调节到最优生产负荷,减少O2放散率,提高生产效率。

2.1 系统基础

自动变负荷控制设计建立于先进DCS 控制系统之上。DCS 控制系统不仅是实现空分设备先进控制的前提条件,同时也是实现自动变负荷控制的基础。DCS 控制系统对配置要求严格,需具备性能优异的执行机构和仪器仪表,具备完善的保护、报警装置,同时DCS 系统还应具备能够与上位机进行数据交互的通讯接口,即OPC 接口,OPC 接口具备读写功能,保证上位机实时监控运行数据,如PID 调节器参数等。

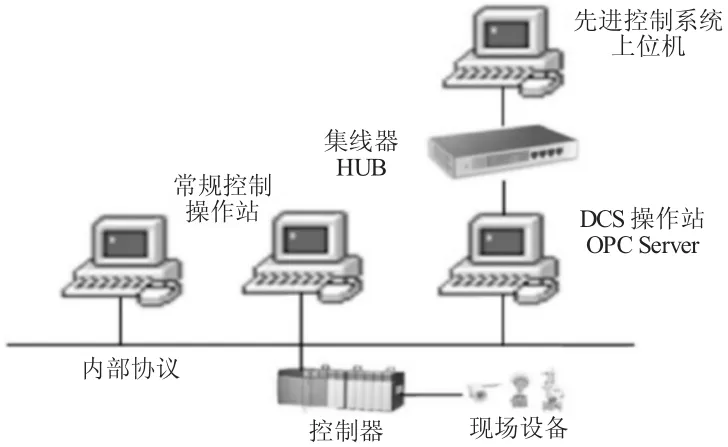

先进系统DCS 控制的控制中心为上位机,硬件系统通过以太网与上位机建立物理连接。实现上位机对现场设备的优化控制,完成现场设备的精准控制和及时管理。先进控制系统的基本结构如图2 所示。

图2 先进控制系统

2.2 自动变负荷控制设计

在自动变负荷控制系统中,空分设备先进控制器为一个包含多个子控制器的控制系统,各子控制器互相独立,相互作用,紧密联系。先进控制器作为各子控制器的统一控制器,其功能为统一优化控制变量,由先进控制器优化的变量兼顾了各子控制器的自身需求和彼此之间的影响,能满足空分设备平稳运行、自动变负荷控制等的要求。

2.2.1 空压机子系统控制器设计

空压机子系统主要用于提供空分设备生产运行所需的空气和冷量。该部分控制器的设计主要是实现空压机入口处导叶开放程度和流量的自动调节跟踪,确保提供足够且稳定的空气。对于冷量,系统根据预计目标与实际工况的偏差来计算冷量的需求变化,从而在空分设备负荷发生变化时,及时作出中间调整,平衡负荷变化引起的冷量供需偏差[2]。另外为了消除分子筛均匀阶段对分馏环节造成影响,提前调整空压机导叶开度,及时补偿分子筛均匀阶段引发的压力波动,从而避免对分馏环节的影响。

2.2.2 分子筛纯化系统控制器设计

设计分子筛纯化系统控制器,实时监测分子筛加热数据,使得分子筛在空分设备正常运行过程中按DCS 控制过程正常运行,当加热峰值低于设定下限值时,控制下个再生周期加热时间加长5 分钟左右;增加异常报警功能,如分子筛强制阀门故障报警、电炉出口温度检测报警、分子筛出口温度报警等,当发生故障时,系统立即作出报警指导维护,确保系统安全,有效、稳定地运行。分子筛纯化系统设计为双层结构,一备一用,定期切换。

2.2.3 精馏系统控制器设计

空分塔和氩塔作为空分设备的核心结构,应具备确保系统正常生产的多种回路。控制器利用APC-Adcon 软件设计实现多变量预测控制,以系统运行过程中的温度、压力、液位为参考数据,动态调节液氮、液氧的流量,保证工艺参数的稳定。通过多变量预测控制,保证产品的生产质量和效率。结合实际生产经验可知,Ar 的纯度是塔系统运行稳定的重要依据,可以通过Ar 的纯度来判定塔的稳定性。

3 自动变负荷控制应用分析

3.1 工程应用

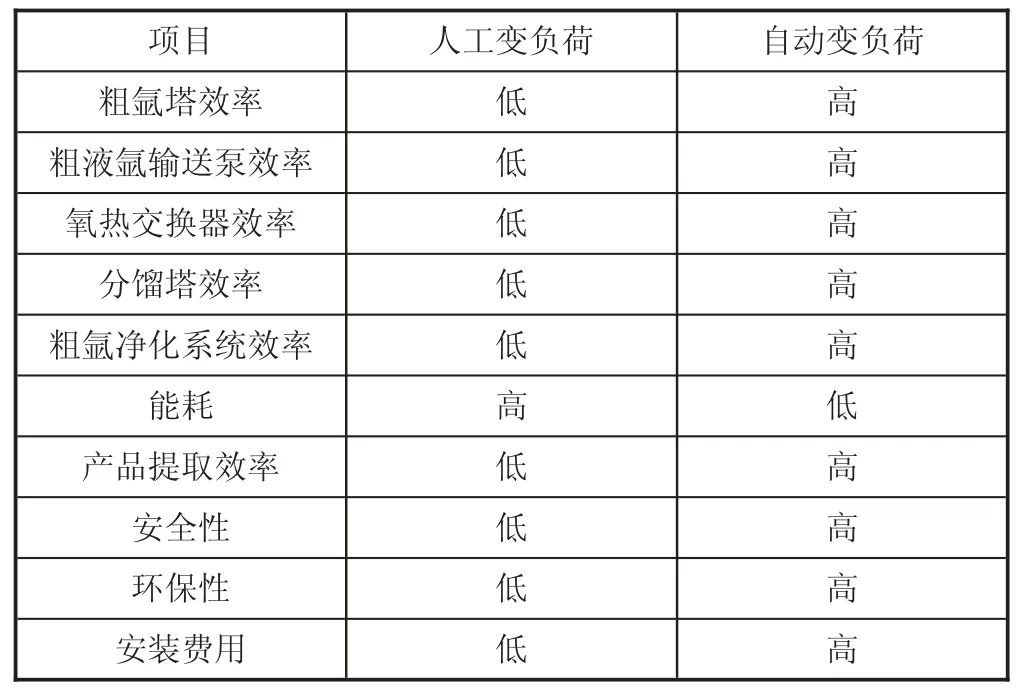

对空分设备进行自动变负荷控制优化设计并应用,通过Ar 的纯度及产量分析控制系统的经济效益。在自动变负荷控制下,系统的温度、压力等过程参数均能得到及时准确的调整,设备运行的实际数据与设定数据存在的偏差较小,结果表明自动变负荷控制有效解决了人工变负荷生产过程中生产效率低、事故概率大的问题,此外还减轻了人力劳动,Ar 的纯度和产量也得到了充分保障,相关数据对比如表1 所示,自动变负荷控制系统除了安装费稍高,其他方面优势突出,既节约了人力成本,提高了生产效率和品质,又提高了运行的安全稳定性,并且具有环保优势。

表1 自动变负荷控制与人工变负荷控制效果对比表

3.2 经济效益分析

经过一段时间的生产运行,统计相关数据,得出以下结论:

1)每月运行时间按600 h 计算,空压机能耗减少了约365 kW,增压机能耗减少了约94 kW,工业用电按平均1 元/kW·h,则每年的经济效益为:1×(365+94)×600×12≈330 万元。

2)O2放散率也有所降低,平均每小时减少放散1 000 m3,每年经济效益约100 万元。

3)Ar 提取率由69%提升至72%,每年经济效益约40 万元。

4 结论

1)提出某企业当前空分设备生产运行中氧气放散率高,能耗大,生产效率低下等问题,并对当前空分设备的构成和工艺流程作说明。

2)阐述自动变负荷控制方案的设计思路,分析现有的系统基础,说明以先进控制为基础的自动变负荷控制系统中空压机子系统控制器设计、分子筛纯化系统控制器设计、精馏系统控制器设计的设计办法。

3)在实际生产中应用自动变负荷控制方案,结果表明自动变负荷控制有效解决了人工变负荷控制中生产效率低,O2放散率高,能耗大的问题,可产生直接经济效益470 万元/年,并提高了生产系统运行的稳定性。