蒋庄煤矿31603工作面三带划分和工作面动态调整模型研究

2023-03-04李强陈伟张乾张立勇白鹭单冬冬

*李强 陈伟 张乾 张立勇 白鹭 单冬冬

(枣庄矿业(集团)有限责任公司 山东 277519)

煤自燃是带来重大经济损失的自然灾害之一,也是煤矿安全的一项重要课题。根据统计数据,在大中型煤矿中,严重或较严重自然发火危险的煤矿数量占了72.9%;而国有重点煤矿中,具有自然发火危险的矿井占47.3%。小煤矿中具有自然发火危险的比例更高,达到了85.3%[1],火灾也给煤矿生产带来了巨大的安全隐患,为企业带来巨大的经济损失[2]。此外,煤自燃过程中会产生大量有毒有害气体,严重危及井下人员的生命安全并且会对大气环境造成严重污染[3-5]。

王忠桥等[6]以柴里煤矿3606综采工作面为研究背景,得出了3606综采工作面采空区三维空间自燃“三带”的分布规律和采空区二维平面氧化带范围。李伟等[7]采用数值模拟软件进一步分析采空区的氧气浓度,与现场实测数据相互辅证,确定30103综采工作面采空区自燃“三带”的分布范围。王耀强[8]采用分区模拟的手段对倾斜工作面自燃“三带”分布进行研究,证明煤层倾角主要通过影响采空区孔隙率分布进而影响采空区自燃“三带”分布。王斌等[9]通过对孤岛工作面模拟得到三带分布,为孤岛工作面的火灾防治提供理论指导。

本文通过对蒋庄煤矿进行数值模拟得到氧气体积分数进而对31603工作面进行三带划分,得到了最短自然发火期和不同环境温度条件下的自然发火期,建立了工作面动态调整模型为煤矿的自燃发火提供预警指标。

1.工作面概况

蒋庄煤矿31603工作面走向长439~545m,倾向长147~185m,煤层厚度在1.1~1.32m之间,平均煤厚1.28m,煤层倾角平均4°;工作面同煤层西侧16301工作面、南侧16303里工作面已回采完毕,工作面上部无采空区。单一走向长壁后退式采煤法,全部垮落法处理采空区顶板。顶板为极稳定石灰岩,底板为泥岩、粉砂岩;采用“E”型通风方式,31603回采工作面进风顺槽为31603材料道和31603中间巷,分别进风454m3/min、155m3/min。回风道为31603运输巷。

2.数值模型的构建

(1)采空区渗透系数分布

目前研究者们通常将“O”形圈理论和煤岩碎膨胀系数结合起来建立采空区多孔介质的孔隙率分布函数[10]。本文结合前人研究及相关经验公式,建立了采空区孔隙率与渗透率分布公式,该工作面采空区内空间空隙率分布函数如式(1)[11]。

式中:ly为采空区倾向宽度,m;H为采高,m;α为煤层倾角;hd为直接顶厚度,m;Kpb为直接顶破碎岩体残余碎胀系数;l为基本顶破断岩块长度,m;δ为相对轴向应力,MPa;β1为回归系数。

气体在采空区多孔介质流动时,需要定义流动阻力,在Fluent中一般通过粘性阻力和惯性阻力来实现。

式中,Si为采空区多孔介质的动量损失源;μ为动力黏度,Pa·s;ρ为流体密度,kg/m3;Dij和Cij分别为黏性阻力和惯性阻力损失系数矩阵;vj(j=1,2,3)为流体微元体在X、Y、Z方向上的速度分量,m/s。

由于采空区内部的孔隙率的变化是均匀的,可以将采空区视为小范围内各向同性的多孔介质。鉴于采空区是充满介质的流动,在湍流流动中,可以将式(2)用Ergun方程来进行常数的推导。

由于式(3)中第二项在一般情况下是一个很小的量,为简化计算得到式(4)。因此得到采空区多孔介质渗透性系数和内部损失系数如式(5)和式(6)。

式中:α是渗透率;C2是惯性阻力;黏性阻力k=1/α。

孔隙率、黏性阻力、惯性阻力等通过UDF编写并导入Fluent中。

(2)采空区物理模型及相关参数的设置

本文基于相关理论对模拟过程进行简化处理,因此对数值模拟过程做出以下假设:

(1)将采空区内部流场稳态,不发生其他化学反应;(2)采空区内破碎煤岩体为各向同性的多孔介质;(3)采空区遗煤氧化反应遵循阿雷尼乌斯定律,釆空区遗煤发热量和耗氧速率与温度的关系保持不变。

根据现场实际情况结合流体力学相关理论,设定边界条件如下:

(1)入口条件:进风巷的入口设置为速度入口,材料巷风速设置为0.63m/s,中间巷风速设置0.17m/s,氧气的质量分数为23%。

(2)出口条件:回风巷出口设置为自然出流出口(OUTFLOW)。

(3)采空区设置为多孔介质,孔隙率、粘性阻力、惯性阻力、耗氧速率等并通过用户自定义函数(USER DEFINED FUNCTION)实现。

其他采空区模型参数设置如表2。

本文在设置上选择湍流模型。湍流模型中选择RNG k-ε模型,同时打开能量方程及组分输运模型,勾选Inlet Diffusion等选项并添加CO气体。

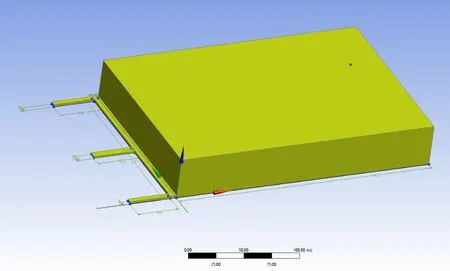

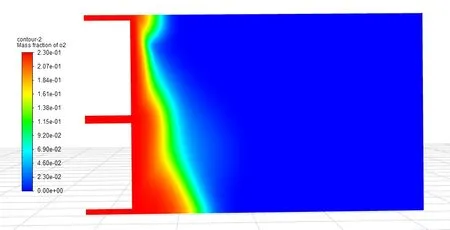

根据表1所示参数采用Workbench自带建模软件Designmodeler geometry进行建模,模型如图1所示。

图1 采空区物理模型

表1 采空区物理模型参数

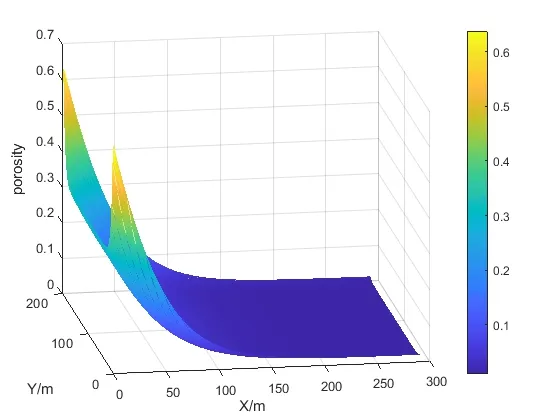

根据31603工作面煤层情况以及由孔隙率公式推导,取破碎岩石残余碎胀系数Kpb=1.2,按照工作面作业规程,直接顶厚度5m,得出采空区孔隙率分布立体图,如图2所示。

图2 采空区孔隙率分布立体图

(3)测点布置及监测结果分析

31603工作面倾向长147~185m,分布有31603材料巷、31603运输巷和31603中间巷三条巷道。测点主要布设31603材料巷、31603运输巷,进回风隅角各布设1个测点(1#、2#),所有测点管路均采用束管/高压胶管及2~4寸保护钢管。采样管路和测点设置示意图见图3所示,单个测点最大布设长度为75m。

图3 三带测点布置图

3.模拟结果分析

(1)三带分析

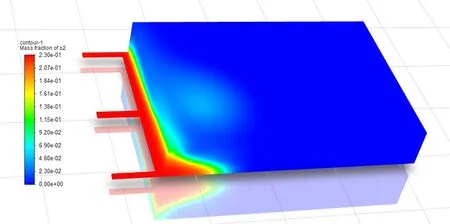

按照表2参数进行设置,得到图4氧浓度分布模拟结果。

图4 采空区三维氧浓度分布图

表2 采空区模型参数设置

从采空区三维氧浓度分布图可以初步看出,由于进风巷速度较大,导致进风处位置相较于回风处位置,氧化带宽度较大,向z方向扩散范围较大。

如图5所示,在Z=1m平面上,以工作面为起始处,在进风侧,散热带宽度0~43m,氧化带宽度为43~58m,此后为窒息带;在回风侧,散热带宽度为0~10m,氧化带宽度10~21m,此后为窒息带;在工作面中间巷处,散热带宽度0~18m,氧化带宽度18~32m,此后为窒息带。

图5 Z=1m时采空区xy面氧气分布云图

按照蒋庄煤矿31603工作面作业规程,取采高为1.28m,故在Z=1m关键平面方位作进回风巷垂直工作面方向(x)和沿工作面方向(y)氧气分布分析。

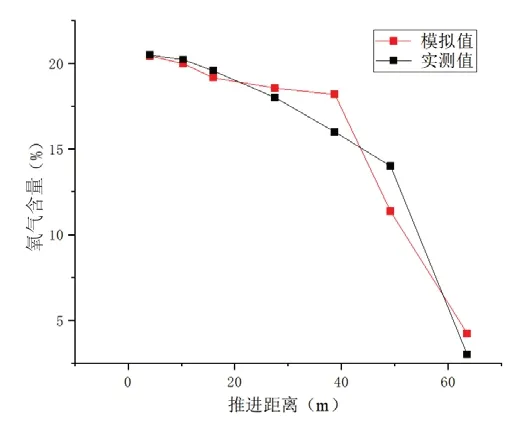

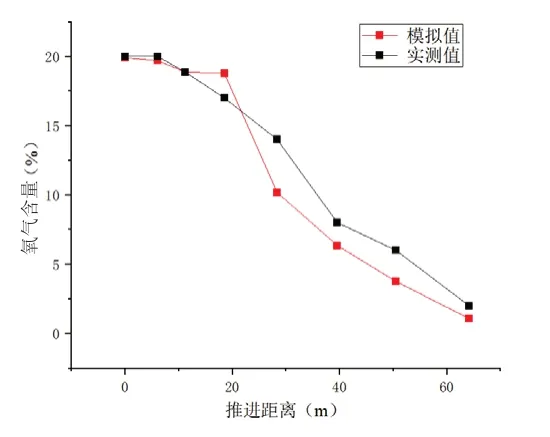

如图6、图7所示,根据现场监测数据与模拟数据相结合可知,随着气体测点深入到采空区深处,O2体积分数呈现明显下降趋势,进风侧在距离工作面43m处O2体积分数降到18%左右,回风侧则在距离工作面58m处O2体积分数降到8%左右。对比模拟数据可以看到,二者曲线趋势基本吻合。证明了该O2控制方程为模型的数值模拟结果可信。

图6 进风侧(即材料巷侧)氧气分布拟合曲线图

图7 回风侧(即运输巷侧)氧气分布拟合曲线图

(2)工作面采空区温度变化的安全推进的动态调整模型

在实验过程中对所取煤样氧化70℃时煤样罐出气口的氧气浓度和交叉点温度分析如表3。

表3 自然发火参数氧化动力学测定

根据推进速度(1)、煤自燃倾向性计算公式(2)、公式(3)与氧化动力学测定等参数得到动态调整方程(4)。

可以得到

式中,C70:70℃时煤样罐出气口的氧气体积分数,%;

R70:表示缓慢氧化阶段的平均温升速率,℃/min;

Tcpt:煤的交叉点温度,℃;

t70-cpt:煤的快速氧化阶段的绝热氧化时间,h;

tτ-30,t30-40,t40-70:煤缓慢氧化阶段的绝热氧化时间,h;

t:最短自然发火期,d;

τ:采空区环境温度,℃;

Y:散热带长度,m;

V:推进速度,m/s。

根据工作面的动态调整方程(4)可以得到不同采空区起始温度与推进速度的模型,总体趋势如图8所示。

图8 不同起始温度自然发火期变化

(3)31603工作面不同环境温度下采空区的最短自然发火期和推进速度分析

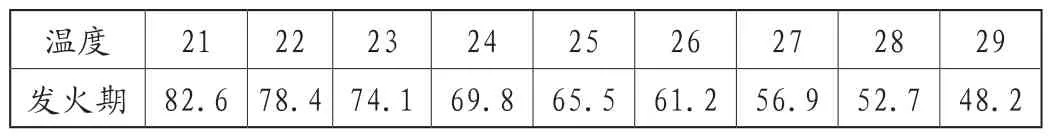

蒋庄煤矿31603煤最短自然发火期伴随初始温度的升高而减小。根据蒋庄31603工作面温度20℃,即起始温度为20℃时,其自然发火期约为86.9d。自然发火期各参数和不同起始温度的最短自然发火期如表4、表5所示。

表4 自然发火结果参数汇总

表5 采空区不同起始温度自然发火期变化规律

根据公式(2)可以得到不同起始温度自然发火期变化规律,如表5所示。

工作面回采过程中为了防止采空区煤炭自燃,通常利用工作面安全回采速度,而工作面的最低安全回采速度与采空区氧化带的宽度以及煤层最短自然发火期息息相关,计算公式如下:

式中,Vf:工作面回采最小推进速度,m/d;

Ls:采空区氧化带的宽度,m;

T:煤层最短自然发火期,d。

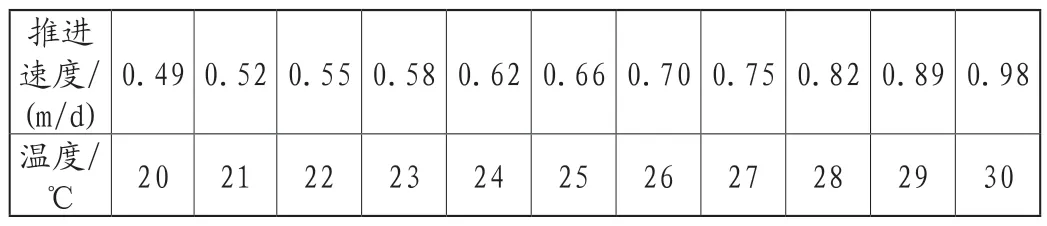

根据模型计算,正常井下温度20℃情况下,工作面平均推进速度4.8m/d,大于工作面最小推进度0.49m/d,因此在正常开采条件下,理论上采空区遗煤不会自燃。根据表5的采空区不同起始温度自然发火期变化规律,可以计算得出不同温度下工作面动态调整最小速度分布为煤矿防灭火起到理论指导作用。如表6所示。

表6 不同温度下工作面动态调整最小速度分布

4.结论

(1)通过Fluent数值模拟得到了31603工作面最大三带分布范围:散热带宽度为距离工作面0~43m,氧化带宽度为距离工作面43~58m,此后为窒息带。

(2)31603工作面最小推进速度为0.49m/d。根据31603工作面正常日平均推进速度4.8m/d,即大于工作面最小推进度,因此在正常开采条件下,理论上采空区遗煤不会自燃。

(3)建立了不同环境温度下工作面动态推进模型和不同环境温度下最短自然发火期变化规律,为蒋庄煤矿防灭火具有指导作用。