海上油田灰岩裂缝性井漏处理实践

2023-03-04程忠雷鸿李东升

*程忠 雷鸿 李东升

(中海石油(中国)有限公司深圳分公司 广东 518067)

A井是陆丰13-1油田的一口定向井,目的层为深层古近系恩平组2980层。该井φ215.9mm井眼钻进至2628m(进入灰岩标志层2m),突然发生井漏,在堵漏过程中,先后采用不同颗粒级配的桥接材料[1]堵漏,随钻堵漏并强钻穿灰岩井段,挤聚合物水泥浆堵漏,最终达到堵漏目的,本文通过对A井灰岩裂缝性井漏堵漏工艺技术及现场实践进行总结,对海上油田钻井裂缝性漏失处理和安全作业具有很好的借鉴意义。

1.基本情况

(1)地质情况。陆丰13-1油田钻遇地层包括前古近系,古近系的恩平组、珠海组,新近系的珠江组、韩江组、粤海组和万山组地层。珠江组开发的含油层段主要为2370层和2500层两个含油层组,均属于滨岸相沉积的中孔、高渗油藏,其间为一套厚40m左右灰岩分隔[2]。该套灰岩岩石类型以颗粒灰岩为主,结构类型主要为粒屑结构,孔隙类型主要以原生粒内孔粒间孔为主,粒内及粒间溶孔、溶蚀扩大孔次之,及一些生物骨架孔、微裂缝[3]。根据近几年该油田已钻井情况分析,该井灰岩井段漏失可能性大(近6年陆丰13-1油田所钻16口调整井,有5口井在灰岩井段发生井漏)。

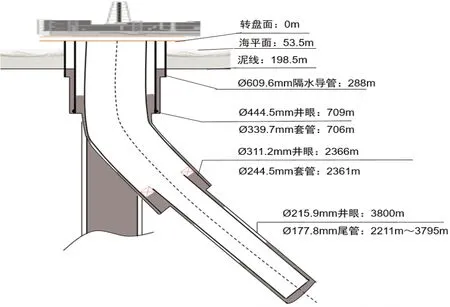

(2)井身结构设计。A井是陆丰13-1油田一口将低效生产井进行弃置后,割拔老井φ244.5mm套管,在老井φ339.7mm套管下注水泥侧钻的一口定向井,目的层为深层古近系恩平组2980层油藏,设计侧钻φ311.2mm井眼至2366m,下φ244.5mm套管,钻φ215.9mm井眼至完钻,下φ177.8mm套管,射孔完井。设计完钻井深3800m,设计完钻垂深3130m,设计井身结构见图1。

图1 A井设计井身结构图

2.井漏发生经过

A井下完φ244.5mm套管并固井后,钻φ215.9mm井眼,以排量2400L/min钻进至2628m(进入灰岩层2m),发生井漏,10min漏失钻井液11m3,漏失速度66m3/h。降低排量循环监测漏失速度:排量1220L/min,漏失速度19.1m3/h;排量760L/min,漏失速度4.8m3/h,测静止漏速,无漏失。钻井液性能:密度1.23g/cm3,漏斗黏度53s,塑性黏度20mPa·s。

3.堵漏思路及过程

根据已钻井灰岩漏失情况,判断本次井漏层位为灰岩井段,根据地层性质,判断属于裂缝性漏失,漏失层位和漏失通道明确。居于地层情况及漏层以下安全钻进需要,制定堵漏措施主要考虑以下两点(本井灰岩堵漏方法流程见图2):

图2 灰岩堵漏流程图

(1)A井灰岩井段斜厚约50m,灰岩顶深2626m,灰岩底深2676m,灰岩中裂缝发育,钻进过程中,随着灰岩不断被揭开,整套灰岩均有漏失风险。

(2)A井珠海组、恩平组地层夹多套煤层,易垮塌,根据已钻井经验,维持钻井液比重1.30g/cm3能支撑井壁,有效防止煤层垮塌。为下部井段安全钻进需要,反算灰岩井段需具有当量钻井液密度1.50g/cm3的地层承压能力,防止下部井段作业过程中,灰岩井段复漏[4]。

(1)桥接材料堵漏。桥接材料堵漏:利用不同形状(颗粒状、片状、纤维状)、尺寸(粗、中、细)的材料,配置不同级配和浓度的桥接堵漏钻井液,将桥接堵漏钻井液注入漏层,在压差的作用下随着钻井液的漏失,桥接材料在漏失通道中架桥和充填,从而达到堵漏的目的。在堵漏过程中颗粒状材料卡住裂缝的喉道,起架桥作用,将漏失通道变成大小不一的孔隙空间。片状材料在堵漏过程中充填由颗粒状材料架桥构成的孔隙空间,达到堵漏的目的[5]。纤维状材料在片状材料构成的充填中纵横交错,相互拉扯,起拉筋作用,增强堵漏带的强度。A井利用现场的堵漏材料PF-SEAL(单向压力封闭剂[6])、PF-BLN1、PF-BLN2、PF-BLN3(由2种颗粒状、2种纤维状、1种鳞片状材料粒径搭配,可分别成功封堵5mm、3mm、1mm裂缝)、PF-NUT(果壳)进行桥接材料堵漏。

第一次桥接材料堵漏:替入堵漏泥浆10m3(配方:井浆+100kg/m3PF-SEAL)。堵漏后测循环漏速:排量1490L/min,漏失速度15.9m3/h。堵漏后,漏速无明显降低,堵漏失败。

第二次桥接材料堵漏:调整堵漏材料颗粒级配及浓度,改用大颗粒堵漏材料。替入堵漏泥浆12m3(配方:井浆+80kg/m3PF-SEAL+30kg/m3PF-BLN2+50kg/m3PF-BLN1+50kg/m3PF-NUT),堵漏后测循环漏速:排量1490L/min,漏失速度:4.0m3/h,堵漏效果不佳。

灰岩井段裂缝开口尺寸和壁面构造复杂,桥接堵漏材料的浓度、颗粒级配的选择难以与裂缝匹配。堵漏材料粒度过大,超过了裂缝开口尺寸,堵漏过程中堵漏材料被挡在裂缝外,造成浅层封堵或封门[7],达不到堵漏效果;粒度过小,堵漏材料在裂缝中很难滞留,无法进行架桥和充填,起不到堵漏作用。堵漏材料浓度过大,大量的堵漏材料同时涌向裂缝开口处,造成封门,不能进入裂缝,达不到堵漏效果;浓度过小,堵漏材料在裂缝中起不到充填、堆积作用,起不到堵漏作用[8]。A井桥接材料堵漏过程中,桥接材料的浓度、颗粒级配没有与灰岩裂缝开口尺寸和壁面构造很好的匹配,导致堵漏失败。

(2)强钻灰岩井段。A井使用桥接堵漏材料均堵漏失败,加之考虑下部仍有48m易漏灰岩未钻穿揭开,决定在泥浆循环体系中加入堵漏材料边堵漏边强行钻穿灰岩井段。期间采取以下措施确保井下安全。

①钻进期间为了保证堵漏材料的浓度,避免堵漏材料被固控系统清除,强钻灰岩井段过程中,拆除振动筛筛布,使堵漏材料、岩屑返出后均闭路回到沉砂池。

②鉴于漏速对排量、泵压敏感,钻进过程中使用低、中排量钻进,防止漏速扩大甚至失返。

循环体系中加入堵漏材料,钻进φ215.9mm井眼至2686m(钻穿灰岩井段10m)。循环测漏速:排量1490L/min,漏失速度3.8m3/h。

(3)水泥浆堵漏。水泥浆堵漏:将无机胶凝堵漏材料水泥与水、添加剂等材料混合配制成水泥浆,泵送至漏层,通过调整水泥浆的稠化时间,使水泥浆从稠化到固化,形成具有一定抗压强度的凝固体而填塞漏失通道,并与井壁周围的地层胶结为一体,达到封堵漏层的目的。为了使漏层达到一定的承压强度,注完水泥浆后,关闭防喷器,通过调节地面回压维持漏层当量钻井液密度憋压把水泥浆挤入漏层,使堵漏成功后漏层具有所需当量钻井液密度的承压能力。

①堵漏施工方案设计

A.水泥浆前置液使用双效隔离液(隔离液内加入隔离液材料和冲洗液材料,起隔离、冲洗双作用),具备一定的承压能力[9]。

B.水泥浆中加入堵漏纤维[10],堵漏纤维均匀分散在水泥浆中,堵漏水泥浆进入漏失通道后,堵漏纤维架桥结网,水泥颗粒充填网孔,水泥浆固化与漏失通道壁面胶结,增强堵漏承压能力。

C.经验表明,保证堵漏水泥浆量的1/3~3/4进入漏层,能有效封堵漏层,A井计划注200m堵漏水泥浆覆盖2682~2482m井段,水泥浆附加量为25%,水泥浆总量9.16m3。水泥浆比重:1.9g/cm3,失水量:45ml/30min×1000psi,稠化时间6.58h。

D.挤水泥方案:为下部井段安全钻进需要,灰岩井段需具有当量钻井液密度1.50g/cm3的地层承压能力,计算地面挤注压力为6.72MPa。注水泥浆期间记录水泥浆出钻杆后至挤水泥前井内总的漏失量,根据漏失量决定挤水泥浆量,为了确保漏层以上有30m水泥浆,控制漏失量+总挤注量小于114m裸眼体积,即4.17m3。

②堵漏施工过程

A.注堵漏水泥浆:下φ127mm光钻杆至2682m,泵入密度为1.90g/cm3的堵漏水泥浆9.16m3并顶替到位,注堵漏水泥浆作业期间,水泥浆出钻杆后,无漏失。

B.循环冲洗钻杆:起钻至2426m,正循环冲洗钻杆,期间共漏失水泥浆0.64m3。为确保挤水泥结束后灰岩漏失层(2626m)以上30m有水泥浆,需控制水泥浆漏失量(0.64m3)+水泥浆总挤注量小于114m裸眼容积(4.17m3),故水泥浆总挤注量应小于3.53m3。第一次挤入量为1/2×(114m裸眼量-漏失量),即1/2×3.53=1.77m3,采用间歇法挤注水泥浆,后续每次挤注量等于1/2×剩余挤注量。

C.挤注水泥浆,憋压侯凝:起钻至2387m,关防喷器,采用间歇法挤水泥,每次挤水泥间隔20min,第1次挤入量1.77m3(1/2×(114m裸眼量-漏失量)),最高挤入压力4.14MPa,停泵20min后压力降低至2.96 MPa;第2次挤入量0.88m3,最高挤入压力6.21MPa,停泵20min后压力降低至3.72MPa;第3次挤入量0.44m3,最高挤入压力6.72MPa,停泵20min后压力降低至5.52MPa;第4次挤入量0.16m3,最高挤入压力6.72MPa,停泵20min后压力降低至6.21MPa;第5次挤入量0.06m3,最高挤入压力6.72MPa,停泵20min后稳定在6.72MPa;憋压6.72MPa侯凝至地面水泥浆样品初凝。固井泵累积挤入水泥浆总量3.31m3。

D.下入φ215.9mm钻具,下钻探水泥塞面@2577.4m,钻水泥塞至2686m,做地层承压试验,打压至6.72MPa,稳压10min,压力不降,堵漏成功。

4.结论和建议

(1)防漏比堵漏更重要,钻井过程中,钻遇易漏地层之前,进行充分的循环和短起下钻,确保井眼清洁和上部井眼顺畅,能有效降低环空压耗,降低井眼漏失风险;钻进易漏地层,提前在循环池中加入随钻堵漏材料,可以有效降低井漏风险和降低漏失速度。

(2)对于裂缝性漏失,使用桥接材料堵漏时,不能盲目的使用大颗粒、高浓度堵漏桥接堵漏材料,需要对漏失层的裂缝开口尺寸和壁面构造进行分析,使用合适的桥接材料的浓度、颗粒级配,能达到事半功倍的效果。

(3)裂缝性漏失或其他类型的漏失,常规堵漏手段无法成功堵漏时,采取边堵漏边控制钻井参数钻穿漏失层,然后再进行堵漏,堵漏成功后能有效避免复漏的发生。

(4)挤水泥堵漏是堵漏的终极手段,堵漏成功率高,选用合适的水泥浆配方和优选挤水泥工艺,根据地层承压能力选取合适的挤水泥参数,采用间歇法挤水泥浆不仅可以防止水泥浆全部漏入地层,堵漏成功后还可以提高地层的承压能力,有效防止复漏。