基于ANSYS的抽油机游梁支承结构分析与改进

2023-03-04郭登明贺聪聪

谢 俊 郭登明 贺聪聪

(长江大学机械工程学院,湖北 荆州 434023)

0 引言

游梁式抽油机作为油田现场使用最广泛的石油开采设备,对其结构的优化改进能提高抽油机工作过程的安全性、可靠性及零部件的使用寿命。轴承座不仅为游梁提供支撑,还要承受游梁传递来的各种载荷。一种可靠的游梁轴承座对减轻运动过程中悬点的偏心振动,保证机械设备正常工作具有重要意义。

本研究采用有限元分析法对抽油机轴承座的结构强度进行分析,通过改进设计来提高轴承座的局部强度,从而提高轴承座的使用寿命[1-3]。笔者以抽油机计算软件得到的力学分析计算结果为基础,通过三维软件Pro/E 5.0来建立轴承座的三维模型,并将分析模型进行简化,导入到ANSYS 软件中进行有限元分析,从而模拟出轴承座的应力、位移变化分布情况。此外,对模型进行局部结构改进,并对改进前后的计算结果进行比较与分析,从而验证局部改进设计的有效性与合理性,为抽油机设计人员对轴承座结构的设计与改进提供参考。

1 抽油机的结构分析

1.1 抽油机的结构组成

常规的游梁式抽油机包括底座、减速器、曲柄、连杆、吊绳、悬绳器、驴头、横梁、游梁、平衡臂、支架、电动机、刹车机构等。

1.2 抽油机运动简图

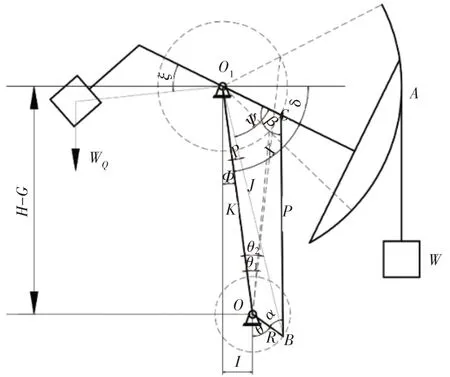

本研究对CYJW10-3.6-26HP 型抽油机进行运动分析,可将其简化为四杆机构来进行分析与计算[4-5],其运动简图如图1所示。其中,R为曲柄半径(mm),P为连杆长度(mm),C为游梁后臂长度(mm),A为游梁前臂长度(mm),I为减速器输出轴中心到支架轴承中心的水平距离(mm),W为悬点载荷(t),WQ为平衡重(t),O、O1分别为减速器输出轴的中心与支架轴承的中心,其余变量均为辅助计算变量。

图1 CYJW10-3.6-26HP型抽油机运动简图

1.3 抽油机四杆结构尺寸

简化后的抽油机四杆结构尺寸详见表1。

表1 CYJW10-3.6-26HP型抽油机四杆机构尺寸单位:mm

1.4 有限元分析计算数据基础

利用机械原理对CYJW10-3.6-26HP 型抽油机的四杆机构进行分析,包括几何计算分析、运动计算分析、工艺分析、受力计算分析,再利用抽油机的设计计算方法[5-6],通过计算软件得到受力计算的结果,从而得到抽油机四连杆机构的受力情况,并确定不同工况下机构承受的最大载荷,将其作为有限元分析的基本计算数据[7]。

2 抽油机游梁支承结构力学分析

轴承座的受力模型采用轴承载荷模型,作用面的载荷不是均匀分布的,其受力形式如图2所示。

图2 呈余弦分布的圆柱内表面应力

基于轴承载荷,在此作出以下假设。

①受力后的圆柱,其径向面仍然为圆形面,半径大小不变,最大受力点O 处的变形量为d(mm)。因此,任一圆心角α(°)处的表面径向变形见式(1)。

②圆柱表面各点受力处的缝补压力的方向垂直于所在点的表面,且与该点处的径向变形成正比。因此,设材料的应变系数为K,则O点处的分布压力P的计算公式见式(2)。

将公式(2)变形为余弦分布的形式,应力也呈余弦分布,见式(3)。

沿载荷分布进行积分,载荷分布弧面所对应的圆心角为180°,见式(4)。

计算得出,载荷分布的计算公式见式(5)。

式中:L为接触面的宽度,mm;F为弧面受力大小,N;R为内径,mm;Pmax为最大压力,MPa。

3 轴承座有限元分析

3.1 轴承座三维模型

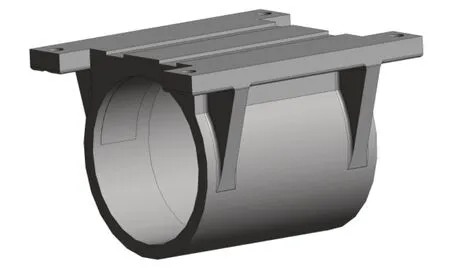

根据有限元建模的两个基本原则,即保证精度和控制模型规模。在三维软件Pro/E 5.0 中建立轴承座的简化模型,忽略轴承端盖和溢流螺塞的一系列螺纹孔,并对现有的轴承座结构进行局部改进优化,增强结构的强度、刚度及稳定性,从而提高结构的使用寿命[8]。改进前与改进后的三维简化模型如图3、图4所示。

图3 现有的三维简化模型

图4 改进后的三维简化模型

3.2 有限元分析

本研究使用ANSYS Workbench 软件对轴承座进行有限元分析,零件材料为ZG270—500。通过查阅机械设计手册可知,屈服强度为270 MPa,弹性模量为200 GPa,泊松比取0.3,网格采用体网格的划分方式,网格尺寸设置为10 mm。

3.2.1 施加载荷。由于该抽油机的游梁轴承座是座动式的,轴承座与游梁一起进行摆动,抽油机冲次为4~5 次/min,且承载受力部分在轴承座顶部59.661 7°范围内。根据Excel 软件计算数据来选取轴承座受力最大的位置,当抽油机曲柄转角为300°时,轴承座的受力最大,合力为F=208 862.2 N,FX=-13 611.8 N、FY=208 418.2 N。此位置合力F的方向与轴承顶部成3.7°角。该抽油机选用两个NJ2326 圆柱滚子轴承,其接触面宽L为93 mm,所以轴承载荷按正弦分布在以F所在直线为中心面的180°范围内,宽度为93 mm 的圆弧面上。代入前面数据,见式(6)。

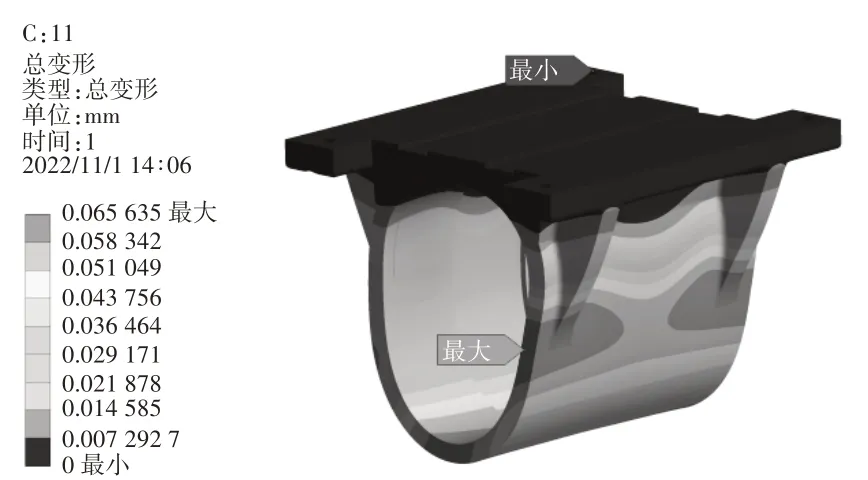

3.2.2 施加约束。由于轴承座始终承受压力,对底面施加Z方向的位移约束。由于轴承座通过四个螺栓连接在游梁上,对四个螺栓孔施加X、Y方向的位移约束。最后,通过有限元分析进行求解,得到的结果见图5、图6。

图5 现有结构总变形云图

图6 现有结构等效应力云图

由图5 与图6 可以看出,现有的轴承座受到的最大等效应力为54.754 MPa,最大的总变形为0.065 635 mm。

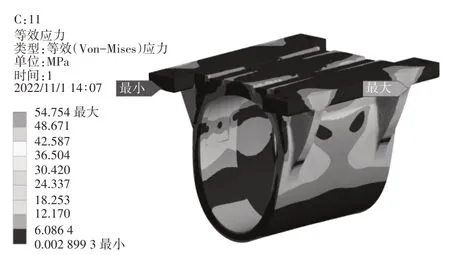

3.3 局部结构的改进设计与比较

从前面的分析结果可以看出,轴承座在工作过程中,最大的应力和位移都发生在加强筋的周围,考虑到加强筋对整体结构的影响,可对加强筋部位进行局部结构改进。抽油机在工作过程中,轴承座内孔主要与两个圆柱滚子轴承面接触。所以,改进方案为有两种,一是调整加强筋的宽度,使其与轴承宽度一致,二是使加强筋前后表面的位置与轴承安装后的前后表面位置一致。在其他分析条件均不变的前提下,以此来验证局部改进结构的合理性与有效性,求解的结果如图7、图8 所示。改进后的轴承座的最大总变形量下降为0.048 966 mm,最大等效应力下降为38.686 MPa。对两组结果进行比较可知,最大总变形量降低了25.4%,最大等效应力下降了29.3%。从应力云图可以看出,结构局部改进后的轴承座加强筋周围的应力集中现象也有了一定的缓解,增强轴承座的强度和刚度,提高结构的稳定性,从而验证局部结构改进的合理性。

图7 改进后的总变形云图

图8 改进后的等效应力云图

4 结语

游梁轴承座是游梁式抽油机最重要的一个承载零件,因此对其进行强度分析是非常有必要的。在对轴承座的结构进行分析与改进过程中,使用ANSYSWorkbench 2020 软件进行仿真与分析。在对现有轴承座分析的基础上,提出改进方案,并对其进行有限元分析比较,结果表明,本研究的改进方案提高了轴承座结构的强度、刚度以及稳定性,验证了模型结构改进设计的有效性与合理性。