低泡沫环氧丙烷封端脂肪酸甲酯乙氧基化物在铝材低温除油 中的应用

2023-03-03王琛

王琛

上海喜赫精细化工有限公司,上海 201620

铝材经过冷轧、拉伸、冲压等工序后,可以采用硫酸洗去表面残留的轧制油、铝粉及挂灰。硫酸成本低,与铝基体反应生成的气体能够促使油污从基体剥离,也可以松化或去除表面的自然氧化膜[1],但大量使用硫酸会危害环境,并且硫酸清洗时间久、效率低。在硫酸中加入除油剂可显著降低硫酸的用量,减少铝耗[2]。

环氧丙烷(PO)封端脂肪酸甲酯乙氧基化物(FMEE)具有低泡、耐强酸的特点,其分子链中含有酯基和甲基两种亲油性基团,能够与矿物油形成多点结合,对油污具有极强的捕捉能力,对矿物油的清洗能力较强[3]。本文针对铝材除油,以PO封端FMEE为主成分,并添加TX-10作为乳化剂,乙二胺二邻苯基乙酸钠(EDDHA-Na)作为渗透剂,以及伯烷基磺酸钠(PAS-80)作为螯合剂,通过正交试验寻求较优的酸性除油剂配方。TX-10能够提高体系的乳化力,将从材料表面脱落的油污乳化成水包油微乳液,稳定悬浮于除油液中。PAS-80能够提高体系的耐酸性,与非离子的FMEE和TX-10之间有较好的协同作用,促进除油剂渗入污垢与材料表面的结合处,对油污起到剥离作用[4]。EDDHA-Na对清洗过程中产生的挂灰有明显的去除效果,可以有效螯合工作液中的铝离子,延长工作液的使用寿命,降低工作液的更换频率[5]。最后将该除油剂与硫酸复配使用,获得了能够在低温条件下快速清除铝合金表面油污、黑灰、铝灰等杂质的除油工艺。

1 实验

1.1 试剂与仪器

EDDHA-Na、PAS-80、PO封端FMEE:工业级,上海喜赫精细化工有限公司;TX-10:工业级,上海清奈 实业有限公司;拉伸油、润滑油:浙江联诺油脂股份有限公司;98%硫酸:分析纯,上海试一化学试剂有限公司;铝箔片、铝粉:北京聚光赢创科技有限公司。

CleanoSpector表面洁度仪:德国SITA;电子天平AB 104:梅特勒-托利多;Colour i5色差仪:美国X-rite公司。

1.2 材料制备

1.2.1 油污试片

将工业凡士林、拉伸油、润滑油和铝粉以质量比3∶5∶5∶1混合后搅拌均匀得到铝材油污,备用。

用石油醚彻底洗净铝箔片(尺寸:80 mm × 80 mm × 2 mm),烘干后用电子天平称量(记为m0),浸入铝材油污中10 min后取出,垂直悬挂于空气中老化24 h并称量(记为m1)。

1.2.2 挂灰试片

将油污铝箔试片放入300 ℃马弗炉中烧制30 min,待表面油污完全碳化后取出冷却,再置于沸水中2 min,除去试片表面的黑灰,得到挂灰试片。

1.3 除油

将油污铝箔试片悬挂浸入温度为30 ℃的除油工作液中,5 min后取出,在常温(30 ℃,下同)水中摆动 10次,取出后沥干。

1.4 除灰

将挂灰铝箔试片悬挂浸入温度为30 ℃的除油工作液中,5 min后取出,在常温水中摆动10次后用热风吹干。

1.5 油污反沾

称取不同用量的PO封端FMEE、TX-10、EDDHA-Na、PAS-80与1 g铝材油污配制成5%的水溶液。

用石油醚将80 mm × 80 mm × 2 mm大小的铝箔试片清洗后烘干,用电子天平称量(记为m'),悬挂浸入溶液中静置30 min,取出后沥干,再置于60 ℃烘箱中恒温24 h后称量(记为m″)。m″与m'之差即为油污反沾量Δm。

1.6 表征方法

1. 6. 1 除油率

取除油后的试片,在80 ℃下烘干后室温保持24 h,称量(记为m2)。按式(1)计算除油率(wo)。

1. 6. 2 除灰率

采用色差仪检测试片除灰前后的亮度L0和L1,按式(2)计算除灰率(wa)。

1. 6. 3 表面清洁度

采用表面洁度仪检测样品表面20个不同位置的RFU(相对荧光单位),以评价样品表面清洁度,读数模式为Fluolevel。

2 结果与讨论

2.1 除油剂配方的确定

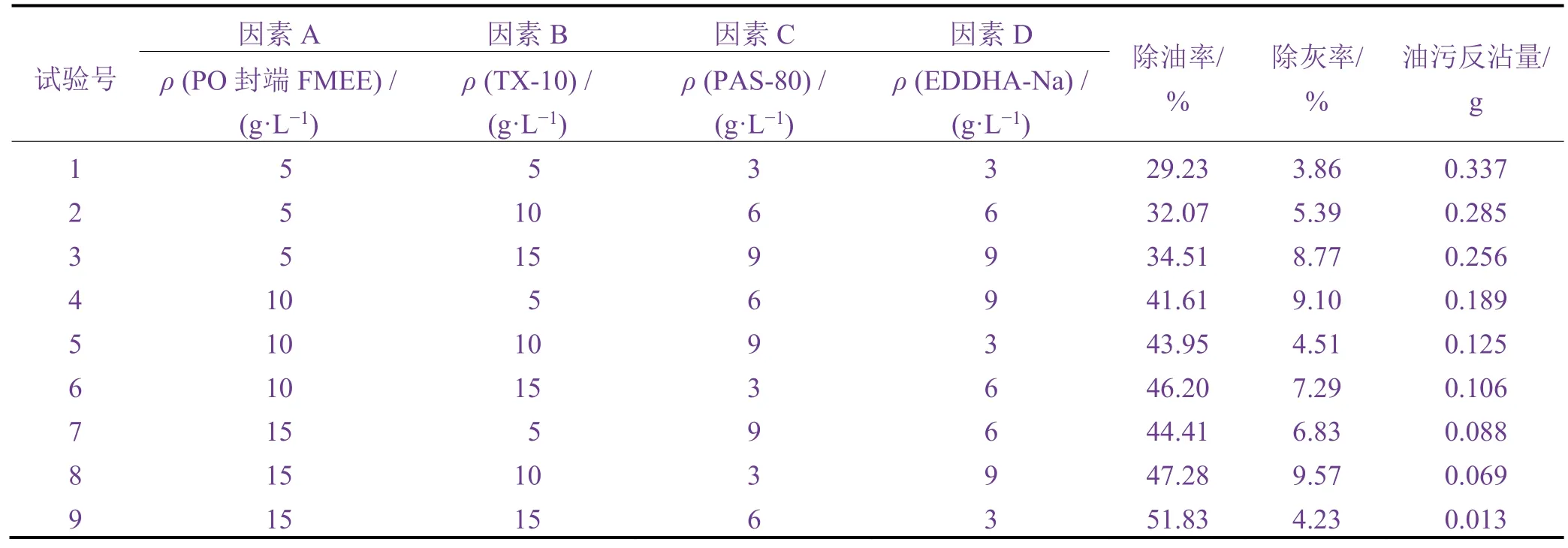

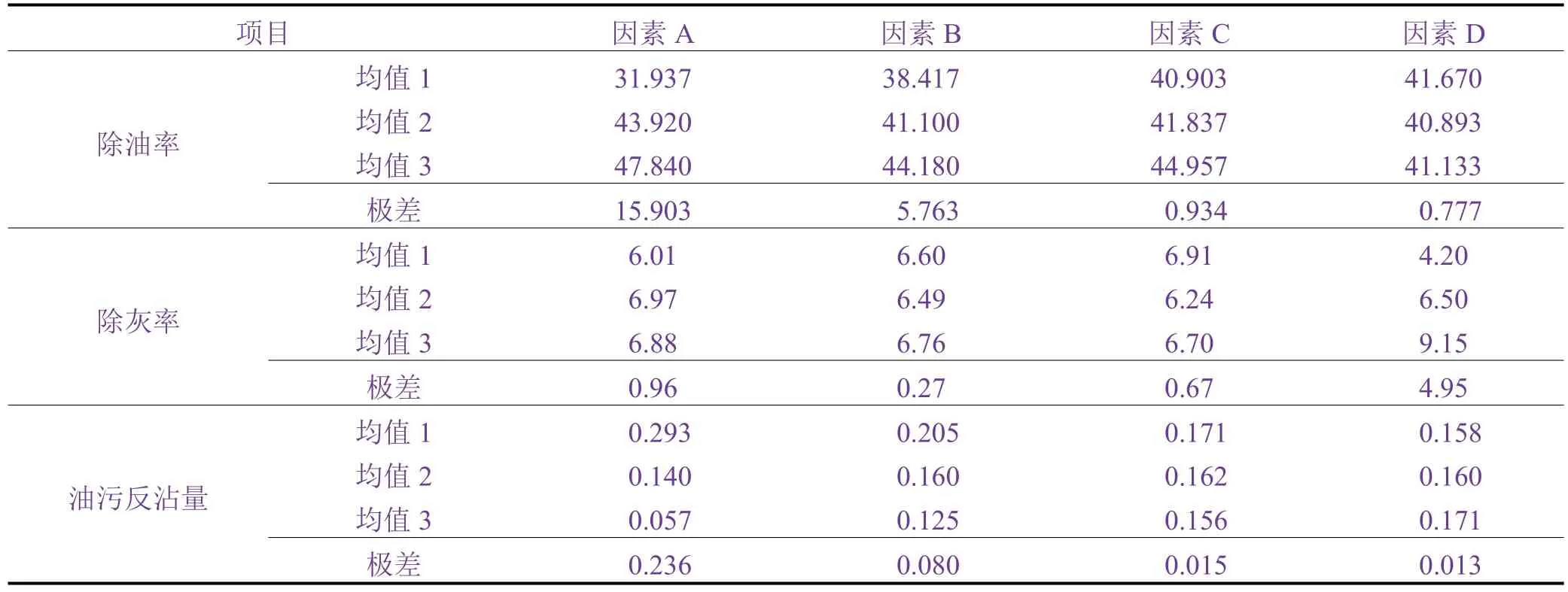

以PO封端FMEE、TX-10、EDDHA-Na和PAS-80的质量浓度为因素,除油率、除灰率和油污反沾量为指标,通过正交试验确定除油剂的配方,试验结果和极差分析分别见表1和表2。

表1 正交试验结果 Table 1 Results of orthogonal test

2.1.1 各因素对除油率的影响

由表2可知,各因素对除油率的影响顺序为:PO封端FMEE用量 > TX-10用量 > PAS-80用量 > EDDHA-Na用量。铝材表面油污的主成分是长碳链矿物油,PO封端FMEE为十八碳结构,与矿物油的碳烃结构相似。根据相似相溶原理,PO封端FMEE对矿物油具有优异的增溶作用,在低温下更容易清洗矿物油,所以它对除油率的影响最大。TX-10与PO封端FMEE有协同增效作用。PAS-80对铝材表面油污有卷离作用,能够提高除油效率,但对除油率的影响不如PO封端FMEE和TX-10。EDDHA-Na对除油过程虽无直接影响,但在实际生产中由于除油槽内的工作液更换频率较低,有些长达半年才更换一次,工作液中不可避免地存在铝离子污染,严重影响除油效率,而EDDHA-Na可以螯合铝离子,有利于延长工作液的使用寿命。

表2 正交试验极差分析 Table 2 Range analysis of orthogonal test

2.1.2 各因素对除灰率的影响

铝材在酸性除油液中,尤其是除油温度偏高时,表面会生成一层黑灰色的薄膜,即形成挂灰,其主要成分为碳粒和硅粒。挂灰具有强烈的疏水和疏油特性,无论是亲油性还是亲水性清洗剂,都很难彻底将挂灰清洗干净[6]。EDDHA-Na具有螯合基团-COO-,能够以范德华力与挂灰结合形成配位体,多个配位体聚合可形成牢固的八面体,并稳定地分散于工作液中,因此EDDHA-Na对纳米级颗粒有很好的分散作用。由表3可知,EDDHA-Na用量对挂灰清洗效果的影响最大,PO封端FMEE、PAS-80和TX-10的用量对挂灰清洗效果的影响都不明显。

2.1.3 各因素对去油污反沾的影响

在浸洗工艺中,随着铝材除油的持续进行,工作液的洗涤效果逐渐变差,液面聚集的油脂越来越多,这些聚集的油脂会反沾于除油槽的四周,日积月累后形成严重的老垢,对除油槽的清洗造成困难。漂浮的油脂还会反沾在铝材表面,并随铝材进入下一道水洗槽,影响除油效果。从表2可知,FMEE和TX-10的用量对油污反沾的影响比较大。FMEE分子中含有多个具有亲油性的甲基,能将油脂稳定地分散在工作液中,而TX-10能将油脂乳化为亲水小颗粒,令其不再反沾在金属表面。至于阴离子型PAS-80和螯合剂EDDHA-Na,它们对油污反沾的影响不大。

综上可知,PO封端FMEE对除油率的影响最明显,PO封端FMEE和TX-10对油污反沾现象的影响最大,EDDHA-Na对除挂灰性能的影响最明显。显然,PO封端FMEE可以用作除油工作液的主成分。TX-10虽然可以提高除油剂的乳化作用,但是容易吸附在金属表面,过量时会导致除油工作液中产生大量泡沫,使得漂洗困难。PAS-80有助于除油工作液渗透到油膜下的工件表面,缩短除油时间,提高除油效率,降低非离子化学药品的用量。EDDHA-Na则可有效清除挂灰和悬浮污垢。综合考虑4种原料的特点和成本,确定将PO封端FMEE、TX-10、PAS-80和EDDHA-Na按照质量比为3∶2∶1∶1进行复配制得除油剂。下文将进一步研究该复配除油剂与硫酸配合使用时对铝材除油效果的影响。

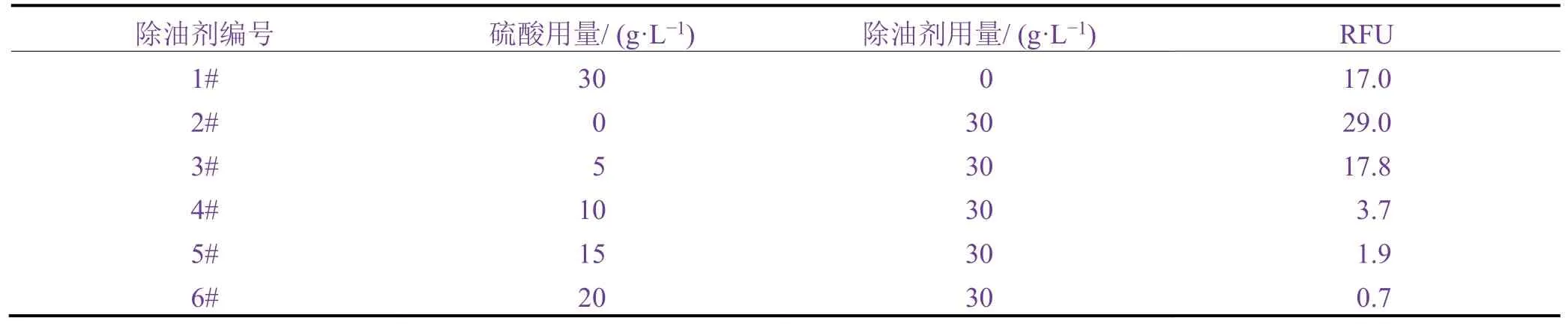

2.2 除油剂与硫酸配合使用时对铝材的除油效果

按表3的配方将除油剂与硫酸配合使用,在30 ℃下对铝箔试片除油3 min。除油剂单独使用时的除油效果比单独使用硫酸时的除油效果要差很多,这说明该除油剂的除油效果比较温和,无法有效脱除铝材表面的氧化膜。在30 g/L除油剂中加5 g/L硫酸后,除油后的铝箔试片表面清洁度与单独使用30 g/L硫酸时相近。增大硫酸质量浓度到10 g/L时,除油后的铝箔试片表面清洁度显著提高。之后随着硫酸用量的增大,铝箔试片的清洁度提高不明显。因此较优的除油剂配方为30 g/L除油剂 + 10 g/L硫酸,与单独使用30 g/L硫酸时相比,该配方的硫酸用量减少了约65%。

表3 复配除油剂与硫酸配合使用时的除油效果 Table 3 Degreasing effectiveness when using the composite degreaser with sulfuric acid

3 结论

1) 通过正交试验得到以PO封端FMEE为主成分的除油剂,将PO封端FMEE、TX-10、PAS-80和EDDHA-Na按质量比3∶2∶1∶1进行复配时除油效果最佳。

2) 将30 g/L复配除油剂与10 g/L硫酸混合时,能够实现在室温下对铝材的有效除油,除油效果比单独使用30 g/L硫酸时好,硫酸的用量降了65%,从而减轻了对铝材的腐蚀和对环境的危害,符合国家碳中和与碳达峰的发展目标。