顶管-灰岩异形接触面纯干摩擦试验

2023-03-02陈秀

陈秀

(贵州大学土木工程学院,贵州 贵阳 550025)

0 引言

现有的顶管工程大多集中于我国东部地区的软土[1]地层,而西部山区岩石顶管工程的开发和利用方兴未艾。位于重庆的首条长距离大断面岩石顶管示范性工程曾面临诸多技术难题,这些工程问题在同为西南山区的贵州依然存在。贵州地区石灰岩山地分布十分广泛[2],因此研究贵州灰岩地层微盾构顶管工程具有代表性意义。岩石顶管前期顶进过程中,管节-灰岩接触面积很小且无其他接触介质,注浆降低摩阻力的效果不明显,为加快施工进度和节省成本此时无需注浆润滑,但是随着持续顶进,现场管壁摩阻力会出现较大波动,甚至出现顶力突增现象,因此揭示岩石顶管在长周期顶进状态下摩阻力的变化规律,对顶力设计值的考量及千斤顶的选择具有重大意义。

陈楠[3]研究了复杂环境中大直径钢顶管的受力特性,结果表明,在考虑管壁围压和摩阻力作用的前提下,大直径钢顶管的屈曲形式与管壁和土体间的摩擦系数密切相关,较小的摩擦系数会导致钢管呈现围压屈曲形式,而较大摩擦系数会引起压杆屈曲形式。Zhang等[4]根据各国顶管规范中的顶力计算方法,基于太沙基“土拱效应”提出一种新的深埋顶管土压力计算模型(Arching model II),同时,该研究指出所谓的深埋顶管并非按照实际埋深确定,而是通过剪切破坏带是否贯穿到地面来判别。周舒威等[5]对黏土中的超大直径顶管开挖面主动极限支护压力计算方法进行研究,确定了工作面破坏模式与埋深的关系及阈值。朱卫杰等[6]通过土压力计和钢筋计来监测陆翔路-祁连山路顶管工程中管节的接触压力和内力,对浅覆土工况下施工期顶管隧道内力演化规律进行了分析研究,为顶管隧道的设计计算提供依据。杨仙等[7]针对管幕预筑法中深埋顶管顶力进行理论和实测分析,结合普氏理论和太沙基理论,提出了改进的垂直土压力计算理论公式,既考虑了土拱效应,又考虑了拱下土体的挟持力,更适合于深埋顶管顶力估算。Ong等[8-9]采用顶管隧道开挖时遗留的岩石碎块进行了岩体力学参数试验,通过ABAQUS软件对强风化岩体中顶管所受的法向压力及切向阻力进行了研究,结果表明,通过对隧道岩屑直剪试验得到的强度参数具有一定的应用价值,可作为可靠的有限元模型输入参数对高度风化地质结构中的顶管力进行预测。Zhong等[10]、李超等[11]等研究白云岩地层中7类复杂接触条件下的管-岩摩擦规律,并结合数值计算系统地确定了不同工程地质条件、埋深、接触条件、接触类型、横向接触范围、纵向接触长度等多因素下的接触压力;确定卡管触发条件是由管节弦线上部存在较大接触压力及复杂接触物作用下动摩擦系数增加所导致。Pirzada[12]提到当考虑实际接触面积时,无论岩石类型、节理表面粗糙度、是否干燥或饱和,Mohr-Coulomb(摩尔-库仑)准则能较好地预测摩擦强度;而在不考虑实际接触面积的情况下,表面粗糙度不能决定岩石节理的剪切行为。Zhao等[13]采用理论分析与砂岩滑动摩擦试验相结合的方法,提出了一个预测砂岩节理摩擦系数的模型,试验结果表明,磨损量越大,滑动摩擦系数越大;摩擦面积越大,摩擦系数越小;随着砂岩循环次数的增加,摩擦系数逐渐减小,最终达到稳定值。王来贵等[14]利用自制滑动摩擦试验装置对劈裂砂岩节理进行滑动摩擦试验,结果表明,滑动过程分为初始滑动、磨合和稳定滑动3个阶段;建立了以磨损面积为变量的摩擦因数预测模型,模型能够反映滑动过程中砂岩节理摩擦因数的变化。

综上所述,已有针对顶管顶力及管周接触压力的研究主要源于土质顶管的太沙基“土拱”模型,岩石顶管由于管道和围岩力学参数相近,因此与土体顶管力学系统的研究方法存在较大差异。当下对磨损和摩擦系数之间可能联系尚停留在岩石节理层面,对灰岩地层混凝土顶管-围岩间磨损对接触面细观摩擦学性能的影响研究较少,已有的在管-岩接触面上无接触介质条件下开展的直剪试验次数也较少。因此,本文采用WDAJ-600型岩石剪切流变试验机开展岩石顶管管-岩异形接触面多次纯干摩擦试验,探讨灰岩-混凝土管节间长期磨损引起的摩擦系数的变化规律,以期实现摩阻力更准确地实时预测。

1 材料与方法

1.1 材料

灰岩试件:对取自贵州桐梓地区的灰岩岩块进行加工打磨,得到半径25 mm、高100 mm的圆柱体,作为滑动摩擦试验的剪切上盘。

混凝土底座试件:自制C50混凝土底座,几何尺寸为380 mm×220 mm×135 mm(长×宽×高),顶部开有180 mm×52 mm×25 mm(长×宽×深)的弧形凹槽,作为滑动摩擦试验的剪切下盘。参考李超[15]设计的曲面接触摩擦试验模型,其接触力分布类似于克莱因分布,比平面试件近似为均布荷载的接触力更符合工程实际。且设计的凹槽宽度略大于灰岩直径,满足顶管正常顶进超挖间隙的要求。

实际工程顶管顶进过程中管节在上围岩在下,本试验将灰岩试件作为剪切上盘,混凝土底座作为剪切下盘,是考虑到灰岩岩块数量有限且加工复杂,故把材料易得易塑形的混凝土底座作为剪切下盘。尽管本试验与实际工程相比,剪切上下盘顺序颠倒,但是剪切面仍然由岩石面和混凝土面组成,摩擦机制与现场无异。

为确保结果的可靠性,选取3组规格相同的灰岩试件(图1),分别命名为灰岩1、灰岩2和灰岩3和混凝土底座试件(图2)做重复试验。

图1 三组规格相同的灰岩试件

图2 灰岩与混凝土底座试件

1.2 主要仪器

WDAJ-600型微机控制电液伺服岩石剪切流变试验机(长春科新试验仪器有限公司),TR100粗糙度仪(北京时代昊宏科技有限公司),A6-001纪铭精密天平(浙江纪铭科技有限公司)。

1.3 方法

1.3.1 试件表面粗糙度及质量测定

将3组灰岩与混凝土试件的曲形接触面均等划分为左右2个部分,分别命名为部分1和部分2(图3);在灰岩试件的部分1和部分2上分别随机选取4个3 cm2左右的测量区域,共8个测量区域,命名为C1,C2,…,C8(图4),在摩擦试验前后采用TR100型表面粗糙度仪对每个测量区域进行表面粗糙度检测。为确保测量精度,参考李超[15]的方法在对测量区域沿试件滑动方向随机测量50次取其平均表面粗糙度(Ra)。

图3 灰岩试件与混凝土的接触面划分

图4 灰岩试件与混凝土的接触面测量区域

灰岩试件表面粗糙度测定如图5所示,灰岩试件质量测定如图6所示。

图5 灰岩试件表面粗糙度检测

图6 灰岩试件质量测定

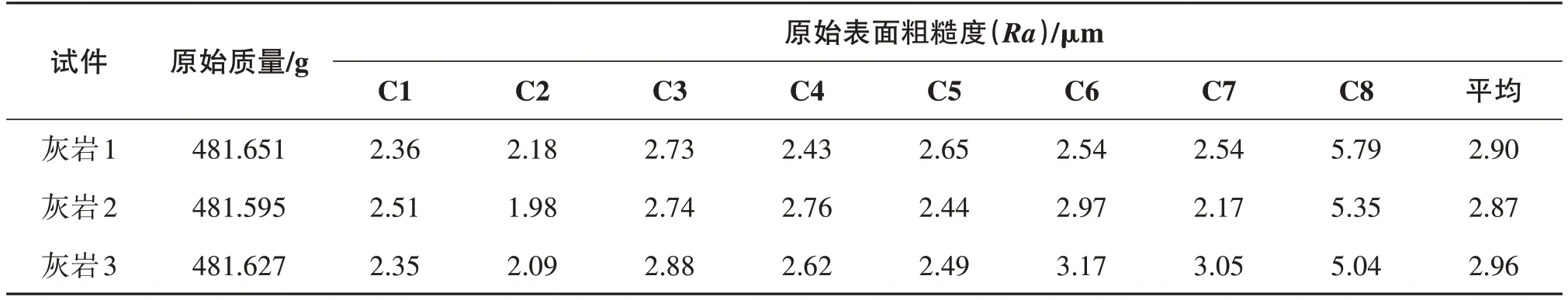

3组混凝土底座的原始平均表面粗糙度分别为21.04、20.17和20.83 μm,与重庆市某岩质地层微盾构顶管工程现场顶管的平均粗糙度18.7 μm十分接近,且其样本方差为0.21,波动很小,因此这批混凝土试件可看做有效试件; 3组灰岩试件的原始质量和表面粗糙度如表1所示,其样本方差均趋近于0,可认为高度相似。

表1 3组灰岩试件原始质量和表面粗糙度

1.3.2 试件滑动摩擦试验

按照20 mm/min的直剪速度进行滑动摩擦试验(与重庆市某岩质地层微盾构顶管工程的现场平均顶进速度一致),施加的法向荷载设为2 kN,此时轴向试验力既在有效测量范围内,又不会压坏试件。

为了模拟长周期顶进状态,试验时灰岩与混凝土底座试件间共计剪切99次,此时摩擦系数趋于稳定,试验停止。每次滑动摩擦结束后取出试件,采用高分辨率相机对灰岩试件接触表面进行拍摄,然后将照片导入AutoCAD中以黄色线条描出磨损区域,然后计算磨损面积率Si,Si的计算如式(1)所示:

式中:S2i表示第i次摩擦试验后磨损区域面积,即黄色线条内的部分;S1表示灰岩试件与混凝土底座试件的接触面,即部分1和部分2。

按1.3.1的方法测量混凝灰岩试件8个测量区域的粗糙度和灰岩试件的质量,计算灰岩的磨损质量Mi,Mi的计算如式(2)所示。

式中:M2i表示第i次摩擦试验后灰岩试件的质量;M1表示灰岩试件的原始质量。

按式(3)计算混凝土底座和灰岩试件间的摩擦系数μi:

式中:σn为正应力;τi为第i次滑动进入残余阶段的剪应力平均值。

2 结果与分析

2.1 灰岩试件剪切面磨损区域变化情况

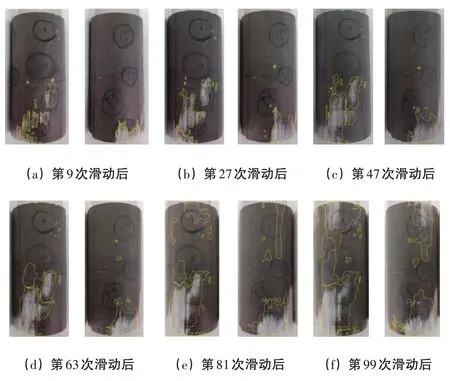

灰岩试件与混凝土底座接触面随着滑动次数的增加,磨损区域逐渐增大,在8个测量区域中,C3、C4和C8区域磨损相对严重。以灰岩试件2为例,接触面磨损区域大小随滑动次数变化情况如图7所示。

图7 试件2磨损区域变化

随着摩擦试验次数的增多,3组灰岩试件的磨损面积逐渐增加,表面粗糙度总体呈下降趋势(表2)。

表2 三组灰岩试件磨损面积率和表面粗糙度变化情况

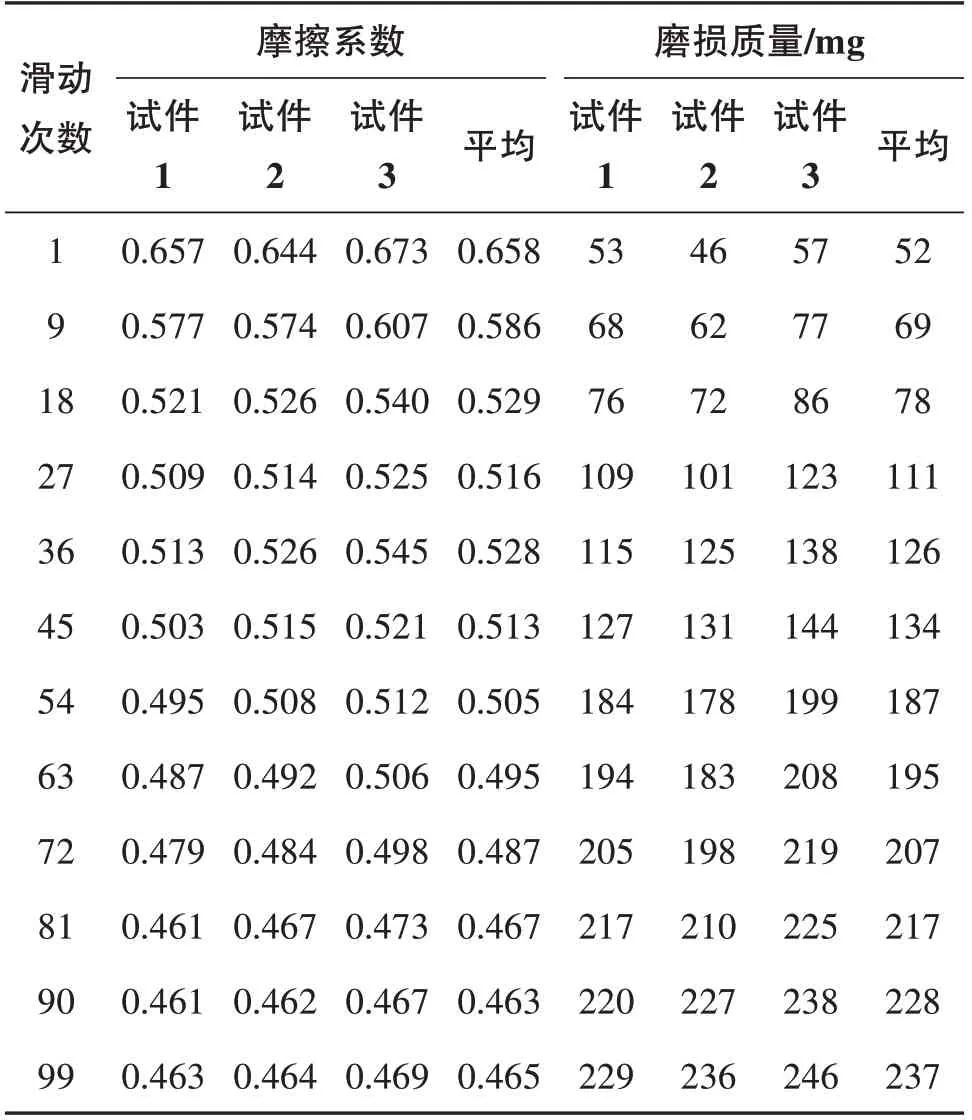

2.2 灰岩试件剪切面磨损质量和摩擦系数变化情况

3组灰岩试件的摩擦系数和磨损质量变化情况如表3所示。由表2和3可知,随着摩擦试验次数的增多,灰岩试件磨损区域的微凸体不断被剪断、磨平,微观上表现为磨损质量和磨损面积率的不断上升,宏观上体现为表面粗糙度下降带来的摩擦系数的逐渐降低。摩擦试验过程中,顶管-灰岩接触面上最高的微凸体被削掉,此时灰岩剪切面发生啮合摩擦,表面粗糙度和摩擦系数较大;中下部分逐渐被磨平发生残余摩擦,表面粗糙度和摩擦系数较小。随后次高的微凸体被剪切发生啮合摩擦,这会导致灰岩剪切面表面粗糙度和摩擦系数的暂时性上升,宏观上体现为管壁摩阻力的突然增大。

表3 三组灰岩试件的摩擦系数和磨损质量变化情况

第27次滑动过后,灰岩试件的磨损质量较初次滑动增加了113.46%,磨损面积率增加了287.72%,摩擦系数下降了21.58%,表面粗糙度较试验前下降了28.73%,原因在于灰岩与混凝土底座接触区域较高的微凸体被剪断,表面粗糙度显著下降;第63次滑动过后,灰岩试件的磨损质量较前27次滑动增加了75.68%,磨损面积率增加了69.31%,表面粗糙度下降了12.55%,摩擦系数下降了4.07%,由于灰岩表面较低的微凸体与混凝土表面发生接触,接触面积增加导致法向应力变小,平均表面粗糙度下降放缓;第99次滑动结束,灰岩的磨损质量较前63次滑动增加了21.54%,磨损面积率增加了126.50%,表面粗糙度和摩擦系数却趋于稳定,原因在于灰岩与混凝土底座实际接触面积进一步扩大,再次下降的法向应力已经无法使得接触区域的微凸体被有效剪断、磨平。

3 重庆市某岩质地层微盾构顶管工程管壁摩阻力预测

重庆市某水利枢纽工程的顺利完工大幅提升了城市供水能力,1#、2#无压隧洞作为输水线路的重要组成部分采用顶管法施工。以该工程中2条紧邻施工的管线为例,对其正穿越灰岩地层的长度为147.5 m的顶进区间(由59节顶管组成,编号为20#~78#,每节管节长2.5 m)进行管壁摩阻力预测。岩石顶管前期顶进过程中,管节-围岩接触面积很小且无其他接触介质,相较于后续超挖限内存有从机头回流的岩块碎石的复杂接触条件,此时注浆降低摩阻力的效果不明显,为加快施工进度和节省成本就无需注浆润滑,顶管底部局部范围与灰岩地层直接接触,如图8所示。

图8 顶管接触模型示意图

工程现场混凝土顶管外直径为3.17 m,内直径为2.65 m,超挖量为25 mm,顶管密度ρ为2 550 kg/m3,弹性模量Ep为34.5 GPa,泊松比vp为0.2;灰岩弹性模量Ep为23.6 GPa,泊松比vs为0.2。混凝土顶管与灰岩的力学参数相近,参考张鹏等[16]的研究得到接触角度与接触压力的一般关系如式(4)所示。

式中:Ep为顶管弹性模量;vp为顶管泊松比;G为单位长度顶管自重;ΔR=Rs-Rp;b= tan(ε/ 2)。

该顶管工程EpΔR/G的数量级接近104,于是b约为10-2,得出接触范围角度2ε约为2.29°,因此顶管底部与灰岩地层可近似看作点接触,接触压力p(θ)等于单位长度顶管自重G。于是灰岩地层岩石顶管摩阻力Ff可采用式(5)计算.

式中:μ为接触面滑动摩擦系数;L为顶进区间顶管全长。

经实验室分析得出,来自贵州桐梓地区的灰岩与该工程现场取回的灰岩的矿物组成和结构相同,密度、孔隙率、强度、硬度和基本摩擦角也都接近,因此可认为室内试验结果对该工程的灰岩地层同样适用。由于在顶进过程中无法在不破坏管壁的情况下弄清楚这59节管节各自与灰岩围岩的摩擦状态,只能根据工程经验和顶管-灰岩曲形接触面纯干摩擦试验的试验次数来预估顶管在不同顶进阶段的实际摩擦系数。由图9可知,顶管顶进初期的顶力预测值与监测值的大小和变化趋势基本一致,最大误差为6.1%,最小误差为5.3%,预估顶力与工程实际较为符合,因此将室内管-岩异形接触面纯干摩擦试验所得摩擦系数代入理论经验公式进行实时顶力预测是较为可靠的。

图9 顶进初期顶力变化

4 结论

经过室内灰岩与混凝土底座试件滑动摩擦试验研究与现场调研分析得出如下结论。

1)随着试验次数的增多,灰岩试件磨损区域的微凸体不断被剪断、磨平,微观上表现为总磨损质量和总磨损面积率的不断上升,宏观上体现为平均表面粗糙度下降带来的摩擦系数的逐渐降低。

2)前27次试验中,灰岩与混凝土底座接触区域较高的微凸体被剪断,平均表面粗糙度和摩擦系数下降较快;中间36次试验中,灰岩表面较低的微凸体与混凝土表面发生接触,接触面积增加导致法向应力变小,平均表面粗糙度和摩擦系数的下降趋势同时放缓;后36次试验中,灰岩与混凝土底座实际接触面积进一步扩大,再次下降的法向应力已经无法使得接触区域的微凸体被有效剪断、磨平,平均表面粗糙度变化不明显,摩擦系数也在某一稳定值附近波动。

3)随着滑动次数的增加,灰岩平均表面粗糙度和摩擦系数的下降趋势一致,在前27次试验中下降较快,中间36次试验里下降趋势同时放缓,后36次试验中趋于稳定,总磨损质量和总磨损面积率的上升趋势相近,且都与摩擦系数和平均表面粗糙度呈负相关。

4)顶管底部与灰岩地层可近似看作点接触,接触压力等于顶管自重,将室内试验结果代入理论经验公式进行实时顶力预测,得出顶力预测值与监测值的大小和变化趋势基本一致,最大误差为6.1%,最小误差为5.3%,说明通过管-岩异形接触面纯干摩擦试验预测顶管前期摩阻力是较为可靠的。