基于PVDF 复合压电效应的低强度冲击波柔性测量*

2023-03-02范志强常瀚林何天明胡敬坤谭晓丽

范志强,常瀚林,何天明,郑 航,胡敬坤,谭晓丽

(1.中北大学理学院,山西 太原 030051;2.西北工业大学航空学院,陕西 西安 710072;3.中国科学院材料力学行为和设计重点实验室,安徽 合肥 230027)

单兵装备的高度集成化、信息化和智能化可全方位拓展士兵的态势感知和作战适应能力,为其生命安全提供综合防护。士兵在战场上可能随时处于爆炸冲击波作用范围内,如大口径火炮、反坦克火箭或导弹发射环境中的士兵可能承受多次低强度冲击波作用,多次的冲击波超压暴露可导致原发性爆炸损伤(primary blast injury,PBI)和创伤后应激障碍(post-traumatic stress disorder,PTSD)等冲击波伤[1-2]。相比于破片和爆轰产物的直接杀伤,冲击波伤具有伤情隐匿性强、致伤机理复杂和作用范围大等特点[3-5]。研究表明,士兵在冲击波超压环境中的多次暴露与其大脑组织挫伤、PTSD 风险增加、随年龄增长导致的神经系统障碍病情加速和脑震荡等症状均有较大关系[6-7]。士兵经历的冲击波毁伤环境数据的准确获取和记录,在战时指挥和战后康复诊疗方面都具有重要作用。如美军装备的一种无线便携式冲击波监测装置,可直接安装在头盔、肩带和胸口位置,对冲击波暴露历史进行记录、实时监测并通过指示灯对战场冲击波环境进行预警。随着柔性电子技术的发展,国内在穿戴式人员生理信息(如心率、血压、血氧等)监测的研究较为丰富[8],但对随体式冲击波监测技术的研究仍然很少。传统硬质冲击波压力传感器受限于体积、安装、功耗等因素,并不适用于单兵装备或人员体表的冲击波直接监测。以压电薄膜为敏感元件的柔性传感器具有较高的环境适应性和低功耗等特点[9-10],为穿戴式柔性冲击波测量提供了关键思路。目前基于PVDF(polyvinylidene fluoride)传感器测量结构表面低强度空中爆炸冲击波的研究较少,柴栋梁等[11]采用硬质壳体封装薄膜传感器对激波管和外场爆炸产生的冲击波进行了验证性测量,但并未评估薄膜传感器的测量稳定性、灵敏度等性能。Wang 等[12]对阵列式PVDF 传感器进行了0.5~5 MPa范围的空气冲击波压力灵敏度标定,并将其安装于流固界面,对2.5~13.0 MPa 范围的气泡空化冲击压力进行测量,实验采用激光微加工技术控制表面电极和敏感区尺寸,以提高压力计灵敏度的稳定性。

然而,作用于人员体表的低强度冲击波加载时间一般仅持续几十微秒至几毫秒、幅值仅几百千帕,测量元件必须具有较高的频响和力电转换灵敏度。然而,即使采用柔顺性较高的聚合物压电材料(如聚偏氟乙烯,PVDF),其敏感元件也具有较高的弹性模量(2~3 GPa),传统测量方式假设内部元件为面外单向受压状态,即仅考虑d33方向压电效应的工作模式,测量低强度冲击波时有效电压/电荷输出可能与噪声同量级,测量信噪比低、稳定性差。其次,PVDF 压力计一般用于较高压力(兆帕到吉帕)的测量,压力测量对背部和周向约束条件的依赖性较强[13],上述因素在低强度冲击波测量时可能导致严重的偏差。最后,高聚物材料力学响应具有显著的非线性特征和率相关性,在较低压力范围内,PVDF 压电薄膜的力电响应非线性特征突出,难以直接应用于低强度冲击波的准确监测。针对上述问题,本文中首先针对传统单一压电工作模式的不同封装形式的PVDF 压力传感器进行冲击波标定,评估其对低强度冲击波压力测量的可靠性;然后基于微结构设计提出一种具有复合压电效应的冲击波测量元件构型,采用柔性衬底对复合薄膜元件进行边界约束和基体结构变形隔离,使柔性复合薄膜元件在面外冲击波作用下产生复杂应力状态和复合压电效应,显著提高冲击波测量灵敏度和稳定性,为适用于穿戴式装备表面冲击波压力的精确测量提供基础。

1 传统薄膜压力计冲击波测量

1.1 实验设置

首先选用目前广泛应用于精确压力测量的商用PVDF 薄膜压力传感器,评估其对低强度冲击波压力的测量性能。传感器分别选用锦州科信电子材料有限公司的JYC15 型和美国Dynasen 公司生产PVF2-11 型薄膜压力传感器,如图1 所示。JYC15 为传统夹芯式封装,PVDF 敏感元件直径15 mm、厚度28 µm,双侧采用透明绝缘膜封装,直径17 mm、总厚度270 µm,压电膜静态压电系数d31=(17±1) pC/N,d32=(5±1) pC/N,d33= (-21±1) pC/N,封装后传感器标称动态压电系数为43.9 pC/N。PVF2-11 传感器为局部极化式封装,芯层为28 µm 厚的PVDF 层,极化区域3.18 mm×3.18 mm,双侧为环氧树脂和聚酰亚胺薄膜封装,总厚约87 µm,标称压力p(单位MPa)与电荷量密度q= Q/A 关系为:

式中:Q 为传感器总体输出电荷量,µC;A 为敏感元件面积,cm2。式(1)表明传感器的力电响应存在明显的非线性特征,面外压力与电荷量密度仅在有限压力区间内近似保持线性关系。另外,自制夹芯式压力传感器CPT 作为对照组,其芯层包括PVDF 压电膜敏感元件(sensitive element,SE)和元件周围的绝缘垫平芯层,双侧封装层为外覆聚酰亚胺(polyimide,PI)薄膜的聚合物导电带(conductive polymer tap,CPT),CPT 传感器实物和结构示意图如图1 所示。PVDF 压电薄膜采用锦州科信电子材料公司生产的53 µm厚的压电膜,通过冲裁方式加工为直径8.0 mm 的圆形敏感元件(SE),周围绝缘垫平芯层为厚50 µm 的聚酰亚胺薄膜,聚合物导电带双侧均具有较强黏结性和导电性,厚约100 µm,与压电膜元件和芯层压合黏接,传感器整体厚度约(290±5) µm,裁剪边缘后传感器外观尺寸约18 mm×25 mm。

图1 PVDF 薄膜压力传感器Fig.1 PVDF filmed pressure gauges

采用激波管对传感器进行冲击波加载,为更好地模拟结构表面冲击波测量,将柔性传感器安装于激波管尾部盲板表面,如图2 所示。同时在距离盲板约20 cm 处的激波管管壁安装PCB113B24 型冲击波压力传感器测量入射和反射冲击波信号,实验中通过直接更换安装有传感器的盲板进行不同柔性传感器的标定,以管壁上PCB 传感器测量的反射冲击波信号作为校准压力信号。通过调整高压段和低压段之间的Mylar 膜厚度,产生不同强度的冲击波,在0.2~0.75 MPa 压力范围内对传感器进行加载。

图2 冲击波测量实验装置Fig.2 Experimental setup of shock wave measurement

1.2 实验结果与分析

利用激波管装置在0.2~0.75 MPa 压力范围内分别针对JYC15、PVF2-11 和自制CPT 等3 种形式的柔性传感器进行冲击波测量及灵敏度系数K=q/p 的标定实验,通过批量化标定实验统计传感器输出电荷量密度与压力的关系以评估其力电响应线性特征,另外,对比同批次传感器在相同压力作用下电荷量密度的离散性表征其个体差异性,综合评估柔性传感器的冲击波测量性能。

1.2.1 JYC15

图3 (a)、(b)分别为反射压力pr= 0.23,0.53 MPa 下冲击波加载下3 支JYC15 传感器的典型测量结果,由于PCB 传感器位于盲板前端200 mm 处,在PCB 传感器测量的压力曲线上能够明显分辨出入射和反射冲击波,两种加载工况下入射波和反射波上升沿时间分别约21~27、28~35 µs,计算可得冲击波波速分别约380、415 m/s。柔性传感器位于盲板表面,实测冲击波曲线出现较为显著的高频震荡,周期约450 µs,压力上升至冲击波压力平台段所需时间约2~4 ms,远高于PCB 传感器入射和反射冲击波上升沿之和,表明该传感器由于封装厚度和元件尺寸较大导致其测量频响较低,无法准确反映冲击波陡峭压力上升特征。分析认为PVDF 压电膜本身频响较高,但JYC 的封装厚度较大,导致冲击波在层间的入反射效应较强、应力平衡过程缓慢,其压力上升阶段出现较大的高频震荡;另外,JYC 传感器敏感元件面积(直径15 mm)较大,当考虑冲击波在敏感元件表面不同区域的非同步加载时,冲击波作用于敏感元件持续时间过长,导致不同区域的压电膜元件电荷量输出迟滞现象明显;最后,盲板在冲击波作用下产生高频振动,由于压力计紧贴在盲板表面且频响较低,因此压力计的输出信号受盲板振动影响较为显著。上述原因导致JYC15 传感器测量波形与PCB 传感器测量的标准压力曲线吻合度较差。图3(c)为针对一批次JYC15 传感器在不同强度冲击波加载下输出电荷量密度与冲击波压力的关系,即传感器的力电响应统计。结果表明,单个传感器电荷量密度随压力基本呈线性增长,但个体差异性过大;其中JYC15-1 传感器力电敏感系数(75~120 pC/N)远高于其他4 只传感器并随压力增大而增大。其余4 支传感器整体线性拟合所得力电响应灵敏度系数K =(23.5±3.4) pC/N,与准静态压电系数d33较为接近,而与霍普金森压杆动态标定系数相差较大。因此JYC15 传感器过大的敏感元件面积和封装厚度导致其在压力曲线特征和力电响应特性方面均无法满足低强度冲击波的准确测量要求。

图3 JYC15 传感器冲击波测量结果与力电响应Fig.3 Shock wave measurement results and pressure-electric response of JYC15 gauges

1.2.2 PVDF2-11

图4 为3 支PVF2-11 传感器反射冲击波压力pr= 0.24,0.78 MPa 时的测量结果,对比可知,传感器上升沿持续时间约80 µs,略高于PCB 压力计测量结果,峰值过冲现象明显,主要与冲击波在传感器表面的反射有关。但PVF2-11 压力计较小的封装厚度保持了其较高的频响,因此盲板振动对压力曲线高频震荡的影响小于其他2 种传感器。其中PVF2-11-1 测量效果优于其他2 支传感器,灵敏度系数在该压力范围内基本保持为常数K=62 pC/N,但远高于标称力电响应关系式(1)在该压力范围内的灵敏度系数K=17 pC/N,分析认为,该现象与压电材料的剩余极化强度以及较低压力作用下力电响应非线性特征相关。PVF2-11-2 传感器在不同压力下测量压力曲线脉宽相差较大,可能与结构表面传感器在冲击波作用下的振动有关,其灵敏度系数与PVF2-11-1 传感器基本一致。PVF2-11-3 传感器在较低压力加载下无有效信号输出,在较高强度的冲击波作用下灵敏度约31 pC/N,且脉宽远小于其他传感器。综上可知,在高压范围内标定的压力计的力电响应曲线并不适用于低强度冲击波的测量计算,虽然PVF2-11 传感器在当前加载压力范围内具有较好的力电响应线性特征,但在压力时程曲线形态的稳定表征和个体差异性控制方面仍存在一定的不足。

图4 PVF 2-11 传感器冲击波测量结果Fig.4 Shock wave measurement results of PVF2-11 gauges

1.2.3 CPT

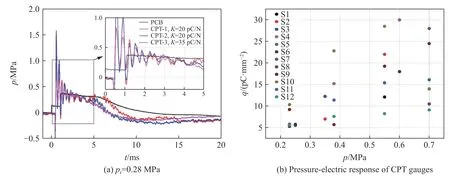

CPT 组传感器封装电极导电层为聚合物导电胶,胶层内有纵横编织的纤维布,材料整体强度较高,典型实验结果如图5(a) 所示。由图可知,CPT 传感器由于外部封装层厚度较大,上升沿持续时间约120 µs,后续高频震荡周期约330 µs,分析认为该现象也与盲板的高频振动有关。但CPT 传感器基本能够表征冲击波压力阶跃之后的平台阶段,在压力衰减阶段,由于压电膜自身的卸载特性、测量电路的低通滤波特性以及传感器在结构表面振动影响,其偏离实际压力信号曲线。因此,对一组传感器在不同强度冲击波压力下进行标定,力电响应结果统计如图5(b) 所示,对比可知,传感器灵敏度系数K=20~43 pC/N,同一传感器输出电荷量密度q 随加载冲击波强度p 的变化规律较为复杂,说明力电转换系数随加载波强度变化而变化;另外,不同传感器之间的力电响应离散性较大,无法通过有限数量的传感器标定实验获得CPT 传感器的标定曲线。

图5 CPT 传感器冲击波测量结果与力电响应Fig.5 Shock wave measurement results and pressure-electric response of CPT gauges

1.3 分析讨论

对比上述3 种传感器冲击波标定实验结果可知,PVF2-11 传感器具有较好的测量效果,但仍存在个体差异性大、峰值过冲等问题。另外,直接固定于基体表面的测量方式使传感器输出信号受结构振动效应影响,可能导致输出信号与真实压力曲线产生较大偏差,如图4 (b)所示。对比不同形式封装的压力计可知,当压力计封装厚度过大时,冲击波在封装层/芯层/封装层界面上的反射效应较强,导致传感器内部应力平衡所需时间增大,测量曲线在压力上升阶段出现多次高频振荡和峰值过冲,影响压力峰值的判读和冲击波压力阶跃特性的准确表征。另外,较大的敏感单元面积也会导致输出信号上升沿持续时间增大、高频振荡特征更明显,当冲击波掠射或斜入射作用于敏感元件时,元件不同区域的力电响应不同步则会导致上升沿迟缓和信号峰值降低。综上可知,无论何种封装形式的压力计,在背部支撑方式测量强度较低的冲击波时,都存在显著的个体差异性以及单个传感器压力测量结果的离散性。

由于PVDF 聚合物材料的力学响应存在明显的非线性特征,其力电响应仅在较高的压力范围内具有较好的线性相关特征。当加载压力幅值较低时,力电响应的非线性、封装结构缺陷以及背部支撑基体振动等因素产生的非测量电荷量输出信号可能与冲击波加载输出信号量级相当,导致多个样本间的差异性和单个样本多次测量结果的离散性都较大。以0.5 MPa 的冲击波加载为例,当传感器内部压力平衡后,PVDF 元件的面外压缩应变仅约0.02%,考虑到压力计自身厚度较小,结构内部平整性、芯层对PVDF 元件的面内约束、封装层与PVDF 元件间的波阻抗失谐、压力计在结构表面的柔性屈曲和振动等因素,都可能在冲击波作用的瞬间对PVDF 元件的变形产生较大影响,此类因素造成的非测量输出对高压力范围内的压力测量影响较小,但对低强度冲击波的测量影响则相对较大。因此针对低强度、高频响冲击波测量,传统压力计及工作模式难以实现有效测量,需要通过微结构设计提高较低压力作用下绝对电荷量输出的方法降低相对误差,提高测量信噪比、测量结果的稳定性和可靠性。

2 复合压电效应传感器设计

2.1 复合压电效应传感器

如图6 (a)所示,PVDF 压电薄膜一般采用单轴机械拉伸和面外极化方式提高其压电性能,具有正交各向异性的力电响应特征。在笛卡儿坐标系下,设方向3 为面外高压极化方向,在面内拉伸方向1 与面外压缩方向3 具有相当的力电转换系数,方向2 的拉伸力电响应系数则相对较小。传统PVDF 压力计工作原理均以面外压缩为主,即d33单一压电工作模式,仅在方向3 上施加载荷并测量电荷量输出。当元件不受外加电场作用时,PVDF 的压电效应可表示为:

图6 复合压电效应及DSP 传感器Fig.6 Coupling piezoelectric effect and DSP pressure gauge

式中:qi(i=1,2,3)为3 个方向的放电电荷面密度,pC/mm2;dij(i=1,2,3; j=1,2,3)为压电常数,pC/N,且i 为极化电荷的面法线方向,j 为作用力方向;σij为PVDF 应力张量,MPa。常规压电膜使用仅测量面外电荷量输出,即:

传统压力计工作时仅考虑面外加载,即单一压电工作模式,不考虑式(2)中的前2 项,则输出电荷量与面外压应力正相关。然而,当传感器背部支撑基体刚度较小、变形较迅速时,传感器的随动弯曲和面内拉伸均可产生较大的电荷量输出并与面外压缩应力引起的电荷信号耦合,导致测量严重偏离d33单一压电效应下的预测结果。因此d33单一压电工作模式的传感器在测量较低强度的冲击波压力时会出现名义灵敏度系数离散、稳定性差等问题。

根据周向固支薄膜在较小的面外压力作用下即可产生较大的面内拉伸应力的结构响应特征,在薄膜传感器与基体结构表面之间增加一层柔性基底,一方面用以隔离基体结构变形对薄膜传感器的影响,另一方面将传感器的以面外压缩为主的压电工作模式转换为以面内拉伸为主的工作模式,如图6(b)所示。此时面内方向1、2 的拉应力以及面外方向3 的压缩应力均可对电荷量的正向输出产生贡献。本文中将综合利用多个方向压电效应的工作原理称之为复合压电效应,该方式可有效提高低强度压力作用下传感器的电荷量输出和名义力电转换灵敏度。

由于CPT 传感器中压电膜元件较小且与芯层PI 膜分离,仅通过上下层的聚合物导电带将PVDF 与PI 芯层黏结为整体,CPT 面外弯曲变形产生的面内拉伸应力无法有效传递至压电膜元件。另外,由于复合压电效应的器件电荷输出主要依靠面内拉伸压电效应,面外压缩产生的压电效应输出较小,因此可采用整张PVDF 压电膜作为传感器芯层,通过周向固支边界设定变形区尺寸,忽略固支边界区的压电膜在面外加载下的输出电荷对测量结果的影响,即采用直接夹芯封装(direct sandwich packaging,DSP)方式制备适用于复合压电工作模式的薄膜传感器,如图6(c)所示。DSP 传感器芯层PVDF 膜厚53 µm、上下层PI 膜厚度30 µm,采用厚约10 µm 的压敏胶压合黏结,压制后的传感器总厚度约130 µm。传感器前端圆形区域直径约15 mm,变形区直径8 mm。采用内孔8 mm、厚1.5 mm 的柔性PVC 基底作为传感器的安装和变形区控制基底。DSP 传感器通过厚50 µm 的双面胶粘贴于PVC 基底表面,黏结区域即为薄膜元件的周向固支区域,传感器面外变形区总厚度约0.18 mm。

2.2 数值模拟

针对本文中改进的具有复合压电效应的薄膜传感器,利用有限元软件ANSYS/LS-DYNA 模拟周向固支薄膜元件在面外冲击波载荷作用下的力学响应,有限元模型如图7(a)所示。基于问题的轴对称特点,采用1/4 有限元模型,传感器各个部分均采用Solid 164 单元建模,纵向单元尺寸为0.01 mm,横向单元尺寸为0.04 mm。模型X=0 和Y=0 两个面设置对称边界,距离中心4.0 mm 以外节点设置固定约束,以模拟传感器的四周固支作用。为简化计算,模拟中暂不考虑材料的失效和塑性行为,PVDF 和PI 膜均采用线弹性材料模型,其密度分别为1.7、1.45 g/cm3,弹性模量2.5 GPa,泊松比0.35,使用LS-DYNA 关键字DEFINE_CURVE 和LOAD_SEGMET 在传感器上表面施加由实验所得的冲击波压力时程曲线,如图7(b)所示。图7(c)为0.5 MPa 冲击波作用下薄膜元件的等效应力云图及应力、位移观测标记点,由图可知元件内部拉应力强度较高。

图7 DSP 压力计有限元模型与von Mises 应力云图Fig.7 Finite element model and the von Mises stress map of DSP gauge

自薄膜中心向外依次选取如图7(c)所示的单元和节点并输出应力和位移时程曲线,其中径向应力和切向应力随径向距离的衰减规律分别如图8(a)~(b)所示,图8(c)为节点面外位移曲线。由图可知,在0.5 MPa 面外压力作用下,薄膜中心点径向应力与切向应力一致,峰值应力约28.2 MPa,远高于面外冲击波强度;中心点面外位移最大,约0.51 mm;随着径向距离的增加,径向应力和切向应力峰值分别呈缓慢和快速衰减规律。上述结果表明,通过对薄膜传感器设置周向固支边界条件和面外变形区域,可将较低强度的冲击波载荷转换为较高强度的面内拉应力,当考虑面内拉伸压电效应时能够显著提高传感器的电荷量输出,降低测量相对误差。当将叠层薄膜传感器视为均匀介质时,薄膜弹性变形理论表明周向固支薄膜径向应力和切向应力随径向距离基本呈线性衰减,而中心区域的拉应力强度则与面外载荷p2/3线性相关[14],理论计算可知3 种面外载荷作用下,薄膜中心拉应力分别约为18.7、29.8、39.0 MPa,数值模拟所得结果分别为17.7、28.2、37.8 MPa,与薄膜变形理论预测结果较为一致。然后针对0.05~0.75 MPa不同强度面外载荷作用下的复合压电效应传感器进行数值模拟,对薄膜中心点处拉伸应力峰值随面外载荷变化规律进行数值拟合,如图8(d)所示,获得薄膜中心应力与面外载荷关系,拟合相关系数R2=0.987。然后自薄膜中心沿径向向外依次选取观测量,对径向应力σr和切向应力随径向距离的变化规律进行数值拟合,获得在当前加载范围内径向和切向应力随冲击波加载强度和径向距离的变化规律:

图8 DSP 传感器在面外冲击波作用下的力学响应Fig.8 Mechanical response of DSP pressure gauge subjected to out-of-plane shock

式中:x 为归一化径向距离,x=r/R。由式(4)可知,在当前加载冲击波强度范围内,最大拉应力37.8 MPa 小于PVDF 和PI 薄膜抗拉强度,仍可认为结构处于弹性变形范围内,较小的面外载荷能够引起足够大的面内拉伸应力;另外,由拟合公式可知,薄膜挠曲变形引起面内应力始终为正,由于d31>d32>0,则面内应力场将与面外压缩应力同步输出正向电荷信号,因此能够显著提高传感器输出信号。另外,通过数值模拟可知,当加载冲击波强度为0.75 MPa 时,薄膜中心最大面外位移w 约为0.6 mm,因此传感器基底PVC 的厚度设置为1.5 mm 足以满足薄膜面外自由变形,而不受到基底结构表面的影响。

3 复合压电效应传感器标定与冲击波测量

3.1 DSP 面内拉伸力电响应

为验证DSP 面内拉伸复合压电效应并标定其力电转换系数,采用霍普金森拉杆装置测量其面内冲击拉伸力电响应。根据数值模拟和理论分析可知,当前冲击波压力测量范围内薄膜传感器的面内拉伸应力相对较小(小于40 MPa),且薄膜试样横截面小、长度大,试样与常规拉杆广义波阻抗严重失配,杆件上入射波和透射波信号微弱,难以精确测量。因此本文中采用修正的霍普金森拉杆对DSP 传感器开展面内拉伸实验。实验装置如图9(a)所示,主要由入射杆、杆端法兰、空心撞击杆、入射杆尾部的片状加载板、测力装置和支座构成。入射杆为长800 mm、外径10 mm、壁厚0.5 mm 的空心薄壁铝管,法兰固定于入射杆前端,撞击杆为长100 mm、外径12 mm、壁厚0.5 mm 的空心铝管。采用弹簧发射撞击杆冲击末端法兰,在入射杆中产生拉伸波并对下游的试样加载,采用测力装置代替透射杆直接记录传感器承受的载荷时程曲线,然后与传感器的电荷输出信号进行对比以标定其力电转换系数。为方便薄膜试样安装,拉杆尾部采用20 mm×50 mm 的片状转接头,测力传感器采用哑铃形片状铝合金拉伸试样,DSP 传感器一端粘接于入射杆尾部的片状转接头,另一端粘接于测力装置前端,如图9(a)所示。测力装置厚1 mm,平行段长10 mm、宽5 mm,通过平行段的应力集中提高载荷信号的输出。同时,为了避免片状转接头对试样产生偏心拉伸,在转接头两侧分别粘贴两片传感器同时加载。传感器中间的压电膜尺寸为10 mm×20 mm,拉伸区长宽均为10 mm。

图9 DSP 面内冲击拉伸实验装置和典型测量结果Fig.9 Experimental setting of in-plane dynamic stretching for DSP and the typical testing result

图9(b)为DSP 传感器面内d31方向冲击拉伸所得电荷输出与应力时程曲线对比,DSP 传感器的电输出随着应力递增而增加。图中4 个加载水平下力电转换系数均为d31=26 pC/N,任一应力水平下由应变片所得的应力时程曲线与传感器拉伸输出的电荷曲线高度吻合,说明通过面内拉伸输出电信号能够准确测量拉应力,力电响应线性度较高。因此,分别沿压电膜d31和d32方向切割压电元件,各制备一组DSP 传感器进行标定,实验结果如图10 所示。由图10 可知,传感器在该应力范围内的面内拉伸力电转换系数稳定,拟合结果为d31=(28.2±1.86) pC/N,d32=(3.2±0.1) pC/N,其中d31相比于压电膜标称准静态压电系数17 pC/N 略高,可能与外部结构封装和冲击加载有关,d32测量结果与标称系数近似。可知压电薄膜在面内2 个方向的压电效应存在显著的各向异性特征,这主要由压电膜制备过程中的单轴拉伸极化工艺决定,在面内平行和垂直于薄膜拉伸的2 个方向分别具有最大和最小的压电效应。

图10 DSP 传感器面内拉伸灵敏度系数标定Fig.10 Calibration of sensitivity coefficients of DSP under in-plane stretching deformation

3.2 冲击波标定实验结果与验证

图11 为周向固支、变形区直径为8 mm 的DSP 传感器在不同强度的冲击波作用下压力时程曲线和力电响应的标定结果,其中PCB 传感器直接安装于盲板中心,端面略高于盲板表面并与DSP 传感器平齐。如图11(a)~(b)所示,3 支DSP 传感器测量波形一致性较高,脉宽略小于PCB 传感器测量结果,但名义灵敏度系数高达1000~1100 pC/N,在当前压力范围内基本可视为常数。这说明复合压电效应的DSP 传感器电荷量输出和力电响应线性度远高于d33单一压电效应的传感器,不同DSP 传感器的测量结果的个体差异性(灵敏度系数和脉宽)可控制在10%以内。DSP 和PCB 传感器测量波形吻合度较高,DSP 测量压力波上升沿持续时间约44~53 µs,小于PCB 传感器测量波形上升沿时间60~66 µs,说明该构型的传感器频响能够满足冲击波测量。DSP 和PCB 传感测量压力峰值处均存在一定的过冲现象,主要与冲击波在测量元件表面产生的反射和高频振动效应有关。另外,对比DSP 传感器和CPT 等传统压力计测量结果可知,相比于d33单一压电模式的测量中将压力计直接粘贴于结构表面的方式,DSP 由于采用了柔性隔离衬底,靶体结构振动对压力曲线的高频震荡影响较小。

图11 DSP 传感器冲击波测量结果Fig.11 Shock wave measuring results of DSP gauges

图11(c)为一组DSP 传感器输出电荷量密度随加载冲击波峰值的变化规律,由图可知,单个传感器的压力-电荷量密度线性度较高,名义灵敏度系数为900~1350 pC/N。针对压力影响因素,对实验所得灵敏度系数进行方差分析,可得其F 值为6.3,概率P 为2.9×10-5,远小于0.01,因此压力对灵敏度系数的影响较显著。由实验结果可知,虽然名义灵敏度数值较大,但其平均值也随压力的增大而略微减小;当考虑个体差异性因素时,对12 组传感器的实验结果进行方差分析,可得F 值为2.51,概率P 为0.052,大于0.05,可知个体因素对传感器灵敏度系数影响基本不显著,说明通过复合压电效应提高传感器力电响应可有效减弱传感器个体差异对测量性能的影响。分析认为,当前实验结果的离散原因主要为DSP 传感器的手工封装及其与基底复合粘接强度的工艺误差,可通过薄膜工艺提升批量化制作传感器结构的一致性,并通过控制薄膜与衬底结合时的张紧预应力提高测量性能的一致性。压力对灵敏度的显著影响主要与薄膜结构的面外压力-面内应力的非线性关系有关,因此本文中对DSP 传感器的力电响应进行非线性拟合,如图11(c)所示。拟合相关系数约0.91,95%置信带宽度约为拟合结果的±3.2%、预测带宽度约为拟合结果的±13%,根据3σ 法则可知,该压力范围内的灵敏度系数均值的波动范围约±105.5 pC/N。因此基于有限数量的传感器标定实验,可有效表征DSP 复合压电效应型传感器在该压力范围内的冲击波测量力电转换灵敏度系数。

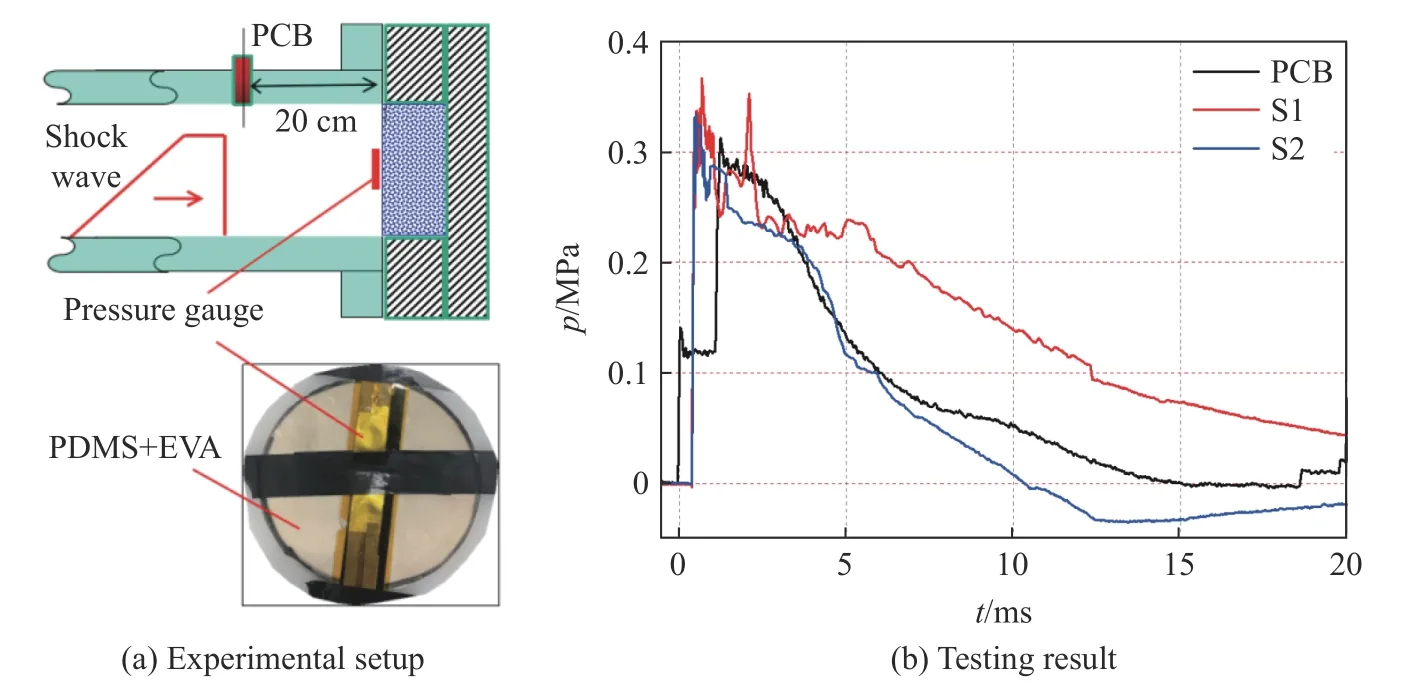

考虑到实际测量环境的复杂性,将复合压电效应传感器安装于柔性模拟靶体表面开展冲击波测量的验证实验。采用强度与生物组织近似的25 度EVA 弹性泡沫模拟生物靶体,泡沫直径80 mm、厚度30 mm,安装于激波管尾部适配段内,如图12(a)所示。泡沫靶体迎波面粘贴韧性较强、常用于模拟皮肤的聚二甲基硅氧烷(polydimethylsiloxane,PDMS)硅橡胶弹性膜作为保护层,传感器粘贴在PDMS 层表面正对冲击波加载方向。冲击波加载实验结果如图12(b)所示,由图可知,自制传感器(S1 和S2)在柔性靶体表面测量冲击波曲线存在多峰震荡特征,但其测量曲线与靶体前端的PCB 反射压力曲线基本一致,计算灵敏度系数约1200 pC/N,与图11(c)中标定曲线吻合。其中S1 测量曲线下降沿与PCB 测量结果偏差较大,分析认为主要与冲击波作用下传感器在大变形靶体表面的振动和剥离行为有关。虽然实验中对冲击波作用区的传感器和引线进行了保护,但冲击波作用后仍然出现了传感器剥离、引线断裂等现象,因此柔性靶体表面的冲击波测量还需针对传感器及引线布设、粘贴和保护等问题采取合理措施。由实验结果可知,基于柔性衬底封装和复合压电效应原理的压力传感器在柔性靶体表面的冲击波测量中也具有较好的适用性。

图12 柔性靶体上的冲击波测量Fig.12 Shock wave measurement of DSP on flexible target

4 结 论

针对PVDF 压电膜制备的柔性压力传感器,开展冲击波标定和测量实验,评估传统柔性压力传感器及其工作模式在低强度冲击波测量应用中的可靠性,并基于微结构设计提出了一种高精度、高灵敏的冲击波测量方案,具体结果如下。

(1) 传统d33单一压电工作模式的柔性压力传感器测量低强度冲击波时,存在个体差异性大、灵敏度系数不稳定、电荷量输出小等缺点,主要与较低压力下压电膜力电响应线性度差、测量系统信噪比低有关。

(2) 采用周向固支、面外挠曲变形的微结构设计,能够将作用于薄膜传感器表面幅值较低的面外冲击波载荷转换为幅值较高的面内拉伸应力,协同压电膜d31和d32方向的拉伸应力产生的复合压电效应,可大幅提高传感器名义输出电荷量密度与加载压力间的灵敏度系数、降低传感器个体差异性。

(3) 基于数值模拟和理论分析所得的薄膜传感器力学响应较为一致,复合压电效应传感器在0.2~0.7 MPa 范围内灵敏度系数约900~1350 pC/N,批量化制作的传感器采用统一拟合灵敏度系数时测量误差约±13%,本设计可为适用于人员装备表面低强度冲击波压力测量的高灵敏柔性器件的研制提供参考。