高温熔融锡液遇水爆炸机理的实验研究*

2023-03-02纪国剑单梦琪王政伟

纪国剑,单梦琪,周 宁,王政伟

(1.常州大学能源学院,江苏 常州 213164;2.常州大学江苏省绿色过程装备重点实验室,江苏 常州 213164)

金属在众多领域中的应用越来越广泛,其生产加工过程中的安全隐患日益突出。在冶金行业,铁水、钢水等金属液体在加工过程中,极易发生喷溅、泄露等事故[1-2]。这些高温熔融金属一旦与低温冷却剂相接触就会发生剧烈混合,引发蒸汽爆炸,造成不同程度的人员伤亡和财产损失。在这类沸腾液体扩展蒸汽爆炸的研究中,人们采用高速摄像系统、红外摄像仪等,观测水柱或单个水滴撞击高温熔融金属液表面[3-8]、熔融金属液柱或单个金属液滴落入冷却水中[9-13]的熔融物与冷却剂相互作用(fuel-coolant interaction, FCI)的过程。其中,关于低熔点锡与水的相互作用,也有以下实验研究。张荣金等[8]、林栋[13]在单个水滴撞击高温熔融锡液的实验中获知,锡液与水的反应剧烈程度随韦伯数的增大和熔融锡液温度的升高而增加;王骞[14]基于熔融锡液柱和冷却水接触反应现象获知,在液柱下落过程中,升高锡液温度和增大液柱直径会促进局部蒸汽爆炸的发生,同时通入一定惰性气体可减弱锡液表面的氧化程度,从而提升蒸汽爆炸威力;沈致远[15]通过调节炉温、水温和下落高度对锡液与水的相互作用机理进行研究得到,锡液细粒化程度与锡液温度成正比、与水温成反比,而下落高度的变化对金属细粒化程度影响不显著;李天舒等[16]在熔融锡液入水碎化实验研究中,展示了熔融金属热扩散系数对蒸汽爆炸的影响。此外,胡逊祥等[17]通过分析熔融金属锡与水作用过程中的运动图像和压力波动曲线提出,压力大小由进入锡液内部的液态冷却剂的质量和内部液态冷却剂所受加热膨胀程度决定。这些对于熔融锡液与水接触反应过程中的影响因素的探讨,为后续研究提供了一定理论指导,而在蒸汽爆炸过程中冲击波能量的定量分析尚有不足。

本文中,为了研究低熔点金属锡遇水爆炸机理,采用高速摄像机观测熔融锡液柱落入反应槽中并与槽内冷却水接触反应的过程;着重计算蒸汽爆炸过程中冲击波能量转换率,以期获得具有理论参考价值的结论。实验中,设计不同熔融锡液与水的质量比,以确保蒸汽爆炸,并了解金属与水的质量比对蒸汽爆炸过程的影响;同时,使熔融锡液温度远高于锡的熔点,以提高锡液的流动性[18],增加熔融锡液与水接触面积,使反应充分进行。在此基础上,选取中高熔点金属铝,进行在相同条件下的蒸汽爆炸实验,将熔融锡液遇水爆炸实验与周宁等[19]熔融铝液遇水爆炸实验作比较,进一步探究低熔点金属锡遇水爆炸反应特征。

1 实 验

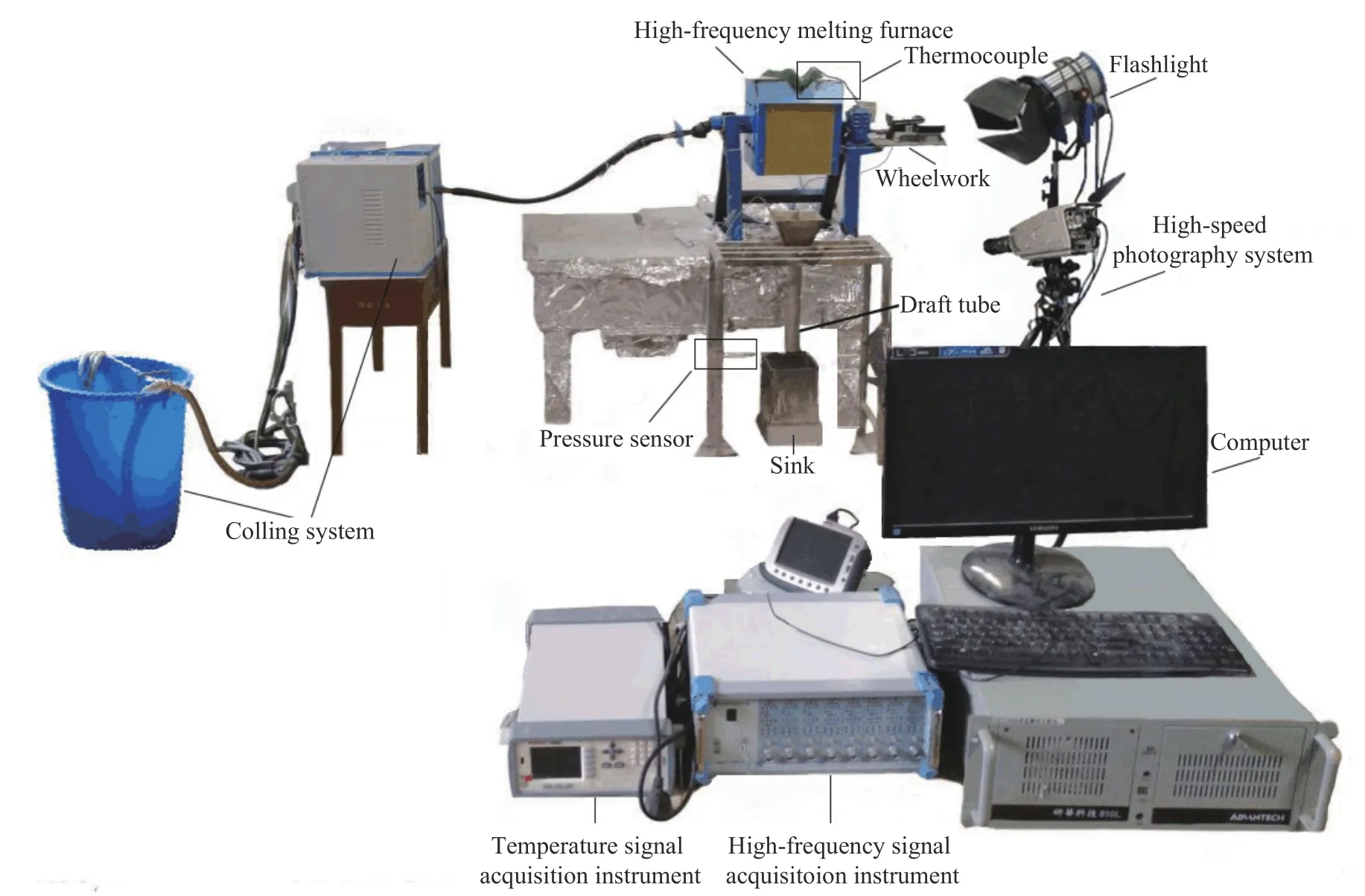

实验系统[19]主要包括高频熔融炉、高速摄像机(I-SPEED 3)、温度信号采集仪、高频信号采集仪、K 型热电偶(WRNK-010,测温范围为0~1 300 ℃,相对误差为±0.75%)、压力传感器(KD2002-03X,测压范围为0~10 MPa,误差为±0.1 MPa)、反应槽和防护装置等,其中压力传感器呈90°安置在距离反应槽顶部边沿0.3 m 处,热电偶放置于高频熔融炉腔内,如图1 所示。实验环境温度为27 ℃,锡与水的质量比为5、10、15 和20,其中锡的熔融态温度为1 050 ℃,反应结束时锡的温度为100 ℃。

图1 实验系统Fig.1 Experimental system

实验过程如下。(1) 将一定量的干燥锡块放入高频熔融炉中,加热熔化至1 050 ℃。用调功器调整熔融炉的频率,控制炉内锡的熔融态温度;利用熔融炉中的转动装置可使锡受热均匀、充分熔化。(2) 采用遥控转动装置,将高频熔融炉平稳翻转一定角度,让熔融锡液以较均匀速度经导流管下落至反应槽中。(3) 采用高速摄像机,拍摄锡液与水的接触反应过程,温度测试系统和压力测试系统实时采集测点处的数据,获取的图像和数据传输并保存与电脑,用于后续分析。(4) 按步骤(1)~(3),在相同条件下,进行金属铝的对比实验。

2 计算模型

2.1 熔融锡液内部储能

熔融锡液与水之间的快速热交换是蒸汽爆炸产生的动力,高温熔融锡液的总热量为:

因金属锡的固态热容和液态热容随温度的变化不大[20],可将式(1)简化为:

式中:mr为金属锡的质量,T0为室温,Tn为锡的熔点,T 为锡的熔融态温度,c 为锡的固态比热容,cpr为锡的液态比热容,γr为锡的熔化热。

2.2 冲击波能量

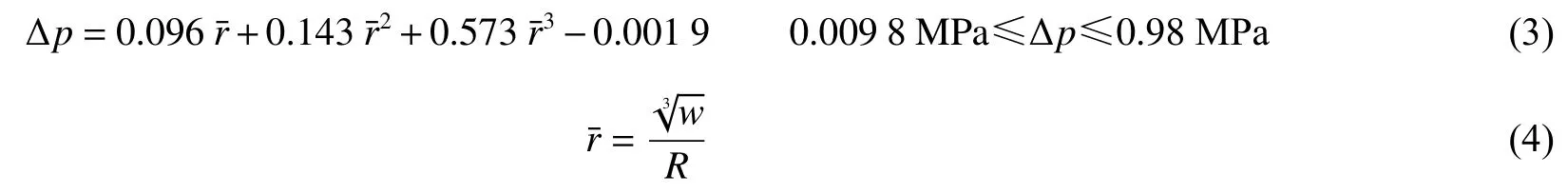

爆炸冲击波在空气中传播时,距离爆炸中心处的超压与该处TNT 炸药药量对应。

利用压力传感器监测的距爆炸中心不同位置的冲击波压力,并基于不同爆炸环境下的Brode 公式[21-22],可计算熔融锡液与水接触爆炸冲击波的TNT 炸药药量:

式中:Δp 为空气冲击波超压,R 为距离爆炸中心的距离,为比例距离,w 为TNT 炸药药量。获得TNT 炸药药量后,可转化为爆炸冲击波的能量为:

式中:Qrb为高温熔融锡液热量转化为爆炸能量的部分,QTNT=4 184 kJ/kg 为TNT 炸药爆炸的质量热量。

2.3 冲击波能量转化率

熔融锡液与水发生蒸汽爆炸时,冲击波能量的转化率为:

式中:η 为熔融锡液热能转化为爆炸冲击波能量的转化率。

3 实验结果分析

3.1 蒸汽爆炸过程

图2 为n=5 时(n 为金属与水的质量比)高温熔融锡液与水的接触反应过程。高温熔融物与冷却剂的相互作用过程如下。 熔融锡液与水接触反应,在0~0.04 s 时,为熔融锡液与水的粗混合阶段:锡液液柱受水力作用初步破碎成锡液液滴,并在水中分散开来;同时,低温水吸收熔融锡液的热量,开始升温、沸腾;系统内的熔融锡液与水逐步进入亚稳态状态,该阶段无明显反应特征。从0.06 s 始,因锡液表面蒸汽膜塌陷,反应进入触发阶段,熔融锡液与水的直接接触使水槽上方及周边出现了大量锡液细粒和小范围的高温高压蒸汽团。随着高温熔融锡液持续不断地滴落至水槽,传热过程快速传播,高压蒸汽团内的压力不断叠加,反应进入膨胀阶段。在0.12 s 时,系统发生第1 次爆炸,在0.20 s 时,紧接着发生第2 次爆炸。爆炸过程中,锡液细粒化现象明显,飞溅加剧、范围加大,水槽上方及附近的蒸汽团以可见速度向周边迅速扩散,并伴有巨大响声和刺眼火光。2 次爆炸结束后,水槽周边的锡液飞溅逐渐减弱,蒸汽团体积逐步减小,在1.04 s 时蒸汽团几乎散尽。实验结束后,测得水槽内剩余锡块的质量,获得熔融锡液质量喷溅率高达33%。

图2 高温熔融锡液遇水的反应过程Fig.2 Reaction process of high-temperature molten tin liquid contacted with water

图3 为实验的冲击波压力曲线。随着高温熔融锡液与水的反应深入,测点压力在约0.12 s 出现第1 次突跃变化,反应槽上方高压蒸汽团向外扩散、锡液滴不断飞溅,冲击波能量迅速消耗,波阵面后压力急剧下降,在0.13~0.16 s 出现负压区;在压力由负逐步回升至正并趋于平衡的过程中,在约0.2 s 出现第2 次压力突跃变化,极短时间内压力叠加,使第2 次爆炸后的压力上下波动较大。熔融金属遇水爆炸达到一定规模时,往往伴随着水分解产生的氢气与空气中的氧气反应发生的化学爆炸,但水的热分解需在高温下触发,如温度达不到1 600 ℃,便不能分解成氢气和氧气[23];而实验中锡液加热的最高温度为1 050 ℃,无法使水受热分解,因此这2 次爆炸均为物理爆炸。2 次蒸汽爆炸产生原因,可能为:(1) 在第1 次蒸汽爆炸发生后,随着熔融锡液持续落入水槽中与剩余的水反应,短时间内再次经历蒸汽爆炸发展的4 个阶段[24],引发2 次爆炸;(2) 在触发阶段,产生了两个尺寸不同的局部高压区,以致经后期传播、膨胀阶段后,在不同时间上发生了2 次爆炸。

图3 高温熔融锡液遇水的压力曲线Fig.3 Pressure curve of high-temperature molten tin liquid contacted with water

图4 为n=5 时相同条件下的熔融铝液与水的相互作用过程。在0.14 s 时铝液明显碎化,在0.46 s 时触发蒸汽爆炸,铝液剧烈飞溅和蒸汽团对外膨胀的过程持续了约0.32 s,铝液飞溅量为铝总质量的约15%。

图4 高温熔融铝液遇水的反应过程Fig.4 Reaction process of high-temperature molten aluminum liquid contacted with water

与熔融铝液实验对比,熔融锡液遇水爆炸反应过程更剧烈、反应持续时间更长。究其原因,蒸汽爆炸反应的剧烈程度受金属碎化程度的影响,两者间呈正相关[12,24],因此细粒化程度较高的锡液反应更剧烈。在非稳态导热过程中,锡的固体比热容和液体比热容均大于铝的,锡的导热系数低于铝的;由比热容和导热系数构成的热扩散率可知,锡内部温度趋于一致的能力弱,表现为熔融锡液内部的热量向金属锡液表面传递的速度小,包裹金属表面的蒸汽膜更稳定,反应持续时间也就更长。

此外,由能量转换可知,熔融锡液遇水爆炸产生的冲击波能量来源于锡液内部热量,但这只是总热量的一部分。除仍以热的形式传递给周围环境或残留在锡液内部的能量,实验中观察到的强光为部分能量转化为光辐射能(见图2 中0.12~0.28 s 时);爆炸产生的巨大响声为部分能量转化为声能,而爆炸产物飞散为锡液内部热能转化为动能。

3.2 能量分析

3.2.1 不同质量比时锡遇水爆炸

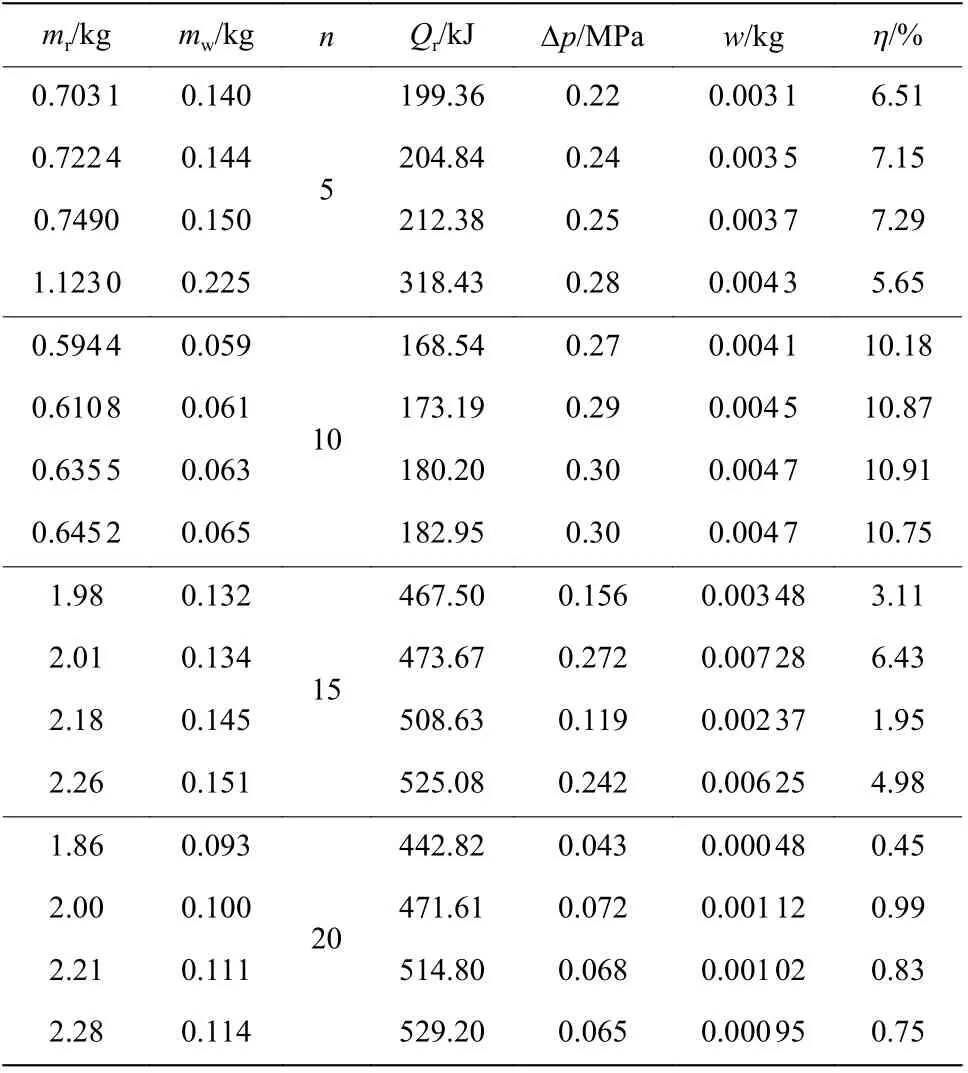

当锡与水的质量比为5、10、15 和20 时,实验的熔融锡液内部储能、超压峰值、冲击波能量的转化率等,见表1。表中,mw为水的质量。冲击波能量转化率曲线如图5 所示。

由实验数据,高温熔融锡液遇水爆炸过程中,0.45%~10.91%的热量转化为爆炸冲击波能量,质量比对爆炸过程中冲击波能量转化率影响较大。由图5 可见,在n=10 时冲击波能量转化率显然高于其他质量比的。对比n=15, 20 时的冲击波能量转化率,可见:在相近锡质量时,因n=20 的冷却水的质量占比少,反应槽中冷却水量在还未完全吸收熔融锡液内部储能时就已耗尽,所以熔融锡液与水之间的热传递总量减少,无法形成更大的蒸汽高压区,因此n=20 的爆炸冲击波能量转化率较低。

图5 不同质量比时高温熔融锡液遇水的冲击波能量转化率Fig.5 Shock wave energy conversion ratios of high-temperature molten tin liquid contacted with water at different mass ratios

此外,在相同质量比中,锡质量的增加一定程度上提高了超压(见表1 中n=5, 10 时),但两者并非正相关的增长关系,随着锡质量的持续增加,超压在一定质量范围内出现先增后减的趋势(见表1 中n=15, 20 时)。

表1 高温熔融锡液遇水的实验数据Table1 Experimental data of high-temperature molten tin liquid contacted with water

3.2.2 锡/铝遇水爆炸

图6 为熔融锡/熔融铝遇水爆炸实验的平均冲击波能量转化率随质量比的变化曲线。在实验中, 在n=5 时,锡遇水爆炸的平均能量转化率较大;由FCI 过程可见,冲击波能量转化率受反应剧烈程度和持续时间的影响,进而受与这2 个量相关的金属碎化程度和金属热扩散率的影响。同时,在金属碎化程度和金属热扩散率的影响下,相比铝遇水爆炸,锡遇水爆炸的冲击波能量转化率峰值的位置,向质量比变小的方向偏移;在n≈10 时,锡液内部储能转化为冲击波能量的占比最大,可达10.38%,而在n≈15 时,铝遇水爆炸的冲击波能量转化率到达最大值8.43%。

图6 高温熔融锡/铝液遇水的平均冲击波能量转化率Fig.6 Mean shock wave energy conversion ratios of high-temperature molten tin/aluminum liquid contacted with water

2 种金属遇水爆炸的平均冲击波能量转化率整体变化趋势一致,均随质量比增大先增后减。以两者曲线交点的质量比为界限,该点n≈12.69,7.69;由实验,在n<12.69 时,锡液遇水爆炸的平均冲击波能量转化率高于铝液遇水爆炸的冲击波能量转化率。

4 结 论

(1) 在n=5 时,锡/铝遇水爆炸实验中,锡的热扩散率低,反应持续时间更长;熔融锡液的碎化程度高,锡液与水接触反应过程更剧烈。就能量转化而言,熔融锡液内部储能存在多种形式的耗散,有热能、光辐射能、声能、冲击波等;同时,熔融锡/熔融铝总热能的冲击波能量转化率受金属热扩散率和金属遇水后碎化程度的影响。

(2) 在相同质量比时,锡的质量增加一定程度上提高了超压峰值,但这种增长趋势不是持续的、绝对的,在 n=15, 20 时,在一定质量范围超压出现了先增后减的变化。

(3) 在不同质量比时,熔融锡液遇水爆炸过程中0.45%~10.91%热能转化为冲击波能量;随着质量比的增加,冲击波能量转化率呈先增后减的趋势;在n=10 时,冲击波能量转化率最大。

(4) 熔融锡/熔融铝遇水爆炸过程的平均能量转化率随着质量比的增大都呈先增后减的趋势;在n<12.69 时,锡液遇水爆炸的冲击波能量转化率高于铝液遇水爆炸的冲击波能量转化率。