转向器摇臂轴插齿加工专用夹具设计

2023-03-02余宝玉

陈 创,陈 诚,余宝玉

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

摇臂轴是液压助力循环球式动力转向器的核心零件,前后长短轴承受较大载荷并要求可靠密封[1],位于中间部位的扇形齿,由于精度要求高,铣齿后必须进行插齿加工[2]。采用手动定位夹紧,不仅效率低下,夹具设计困难,而且难以保证零件加工精度。设计合理的工艺和专用夹具,采用液压缸作为动力源和自动定心夹紧机构[3],可以保证插齿工序质量和生产效率,提高机械加工自动 化水平。

1 摇臂轴插齿加工工艺分析

1.1 工艺要求

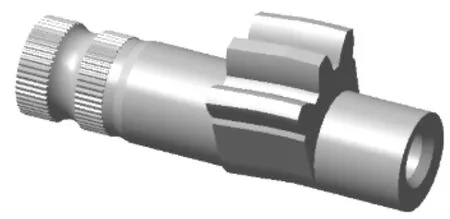

如图1所示,摇臂轴主要由前后长短轴和扇形齿组成,长轴端还加工有花键,用于与转向系统的垂臂连接。

图1 动力转向器摇臂轴

图1 所示的扇形齿的齿顶圆为一锥面,沿轴向任一截面得到的扇形齿截形都不相同,因此,每个截面的变位系数也不同。插齿加工时插齿刀主运动方向与工件外圆轴线呈一定夹角。

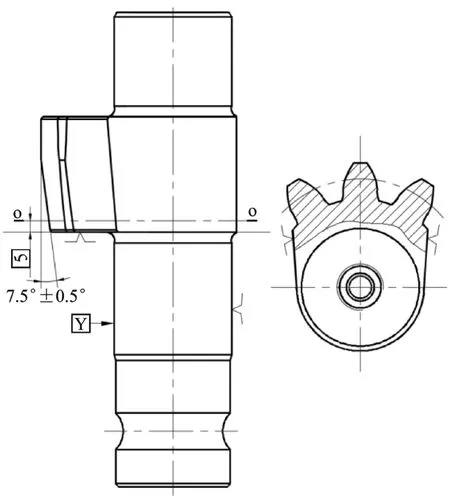

转向器摇臂轴材料为20CrMnTiH3,以某型号摇臂轴为例,其扇形齿零变位截面处技术要求如图2所示。

图2 摇臂轴零变位截面扇形齿技术要求

在图2所示截面上,齿顶圆半径R56.22单一零件变动量不大于0.025。

1.2 工艺分析

摇臂轴毛坯为锻件,属于典型的轴类零件,对于两段外圆的加工主要采用车削和磨削,长轴端花键采用滚铣的加工方法;对于扇形齿的加工,由于并没有将齿形直接模锻成型,为了提高生产效率并保证加工精度,先用成型铣刀粗铣齿扇,再在插齿机上进行插齿加工。在加工顺序安排上遵循基面先行原则,先铣两端面打中心孔,两中心孔作为后续工序的定位基准,用两顶尖组合定位,增加工件装夹后的刚性。再粗车扇形齿侧面和顶面、短轴外圆及长轴外圆,半精车短轴外圆、钻镗短轴端面孔并车螺纹,半精车长轴外圆及齿扇,粗铣齿扇,半精插齿和精插齿,滚铣渐开线花键;热处理后研磨中心孔,最后在外圆磨床上精磨长轴和短轴外圆。

扇形齿与长、短轴外圆有位置要求,插齿时为了保证加工余量均匀,必须限制工件圆周方向自由度,因此,选择合理的定位基准是插齿加工必须解决的问题。

2 定位方案设计

定位是对工件进行机械加工前,使工件在机床或夹具上占据正确位置的过程,定位基准的选择是否合理非常重要[4]。通过分析摇臂轴结构,发现利用模锻成型的齿扇两侧面能够可靠地实现角向定位,齿扇台阶面及长轴外圆也可作为定位基准。因此,决定选用长轴外圆限制四个自由度,齿扇台阶面和侧面各限制一个自由度,总共限制六个自由度,实现完全定位。选用长轴外圆限制四个自由度的目的是遵循基准重合原则,保证外圆与齿扇的位置度要求。具体定位方案如图3所示。

如图3所示,齿扇零变位0-0截面距离台阶面5 mm,选用此台阶面为轴向定位基准,也遵循了基准重合原则,因此,不存在定位误差。铣齿与插齿两道工序都选用齿扇侧面作为定位基准限制角向自由度,遵循了基准统一原则,可获得较高的定位精度。

图3 摇臂轴插齿工序定位方案简图

3 专用夹具设计

为适应不同型号摇臂轴的加工要求,应将插齿加工专用夹具部分元件系列化设计,通过更换少数几个元件即可实现成组加工,以满足产品品种变化和低成本高质量的要求。

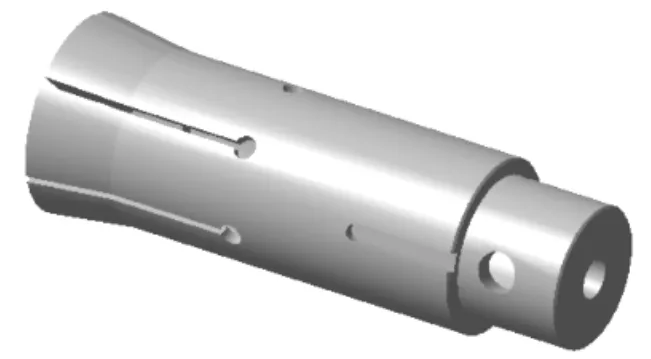

3.1 弹簧夹头设计

根据数控插齿机机床工作台结构和定位方案综合考虑,采用弹簧夹头式定心夹紧机构,依靠定心夹紧元件本身作均匀的弹性变形,从而实现定心夹紧。设计如图4所示的弹簧夹头,当弹簧夹头相对于锥套移动时,簧瓣向心收缩,从而将摇臂轴长轴外圆定心夹紧[5]。与标准弹簧夹头不同的是,图4所示的弹簧夹头是通过液压缸将其拉紧,因此,其尾部设计有与活塞杆相连接的结构,采用一个销子从径向穿过弹簧夹头尾部外圆,从而将弹簧夹头和活塞杆连接在一起并传递拉力。

图4 弹簧夹头

不同型号摇臂轴外圆直径不同,更换不同内径的弹簧夹头即可,某型号摇臂轴插齿工序所适用的弹簧夹头如图5所示,图中D1尺寸为φ51.1 mm。

图5 弹簧夹头零件图

3.2 锥套设计

与弹簧夹头配合使用的重要零件为锥套,其内锥面精加工后还应与弹簧夹头外锥面最后进行配磨,保证两者的配合精度。

为了保证锥套内孔与弹簧夹头配合精度,15°锥孔需要用涂色法进行检查,接触面积应大于80%,且锥孔与基准A的同轴度为0.01。

3.3 夹紧机构设计

铣齿后的插齿加工分为半精插齿和精插齿两次走刀完成。半精插齿采用的切削用量为切削速度Vc=204 m/min,进给量f=0.33 mm/冲程,背吃刀量ap=2.5 mm;精插齿采用的切削用量为切削速度Vc=245 m/min,进给量f=0.28 mm/冲程,背吃刀量ap=0.85 mm。显然半精插齿时产生的切削力更大,因此,只需计算和校核半精插齿时的夹紧力即可。

查表后计算可得插齿时单位切削力kc= 1962 N/mm2,切削层公称横截面接AD=apf= 0.825 mm2,则考虑在不同切削条件下的修正系数后计算可得主切削力Fc=2153 N,进给力Ff=861 N。

插齿加工产生的主切削力为轴向力,进给力为切向力,均与夹紧力的计算有关。背向力为指向圆心的径向力,由于弹簧夹头定心夹紧机构的结构特点而无需计算和校核。

图6 锥套零件图

以某型号摇臂轴为例,齿轮模数m=8.5,整圆齿数z=11,齿顶高ha=6.8 mm,因此,齿顶圆半径ra=55.25 mm,由进给力产生圆周方向的扭矩Me=Ffra=47.57 N·m。在粗铣齿扇和插齿之前,摇臂轴长轴外圆作为定位基面已经加工至直径为φ55 mm。由机床夹具设计手册可知,使用弹簧夹头夹紧时,有轴向定位的情况下,为防止工件在切削转矩和轴向切削力的作用下打滑而转动所需径向夹紧力计算公式为

式中,K为安全储备系数,取1.8;f为弹性夹头与工件的摩擦系数,取0.15;r为工件被夹紧外圆半径,27.5 mm;计算可得F=20757 N。

计算弹性夹头每瓣在轴套上面的弹性力Rc为474 N,则夹紧工件所需轴向力Q按如下公式计算:

式中,ρ1为弹簧夹头与锥套间摩擦角,取11.5°;ρ2为弹簧夹头与工件间摩擦角,取8.5°;α为弹簧夹头的半锥角,为7.5°。带入相关参数计算可得Q=10412 N。

由此可知,液压缸拉紧弹簧夹头时,应提供相应的轴向拉力约为10.41 kN。由机械设计手册[7]可知,若取油缸效率为0.8,则选取额定压力为 3.5 MPa,缸径为80 mm的拉杆式液压缸最大推力为17.94 kN,可满足使用要求。

3.4 夹具工作原理

夹具由夹具体、锥套、弹簧夹头、定位端盖、定位板和定位销组成。如图7所示,夹具体承装各部件,通过螺钉与机床工作台相连。锥套外圆与夹具体内孔通过间隙配合实现定位,用螺钉固定为一体。弹簧夹头外锥面与锥套内锥面相配合,其下端通过销与工作台里面的液压缸活塞连接杆相连。定位端盖封住锥套和弹簧夹头上端,实现轴向限位。定位板上表面加工有U型槽和两个对称分布的销孔后安装两个定位销,底部加工有键槽,而定位端盖加工有与键槽相配合的凸键。插齿加工时,将待加工的摇臂轴长轴端朝下装入夹具,操作者手持定位板通过U型槽穿过摇臂轴短轴端;再将定位板键槽从左往右(如图7所示方向)滑进定位端盖的凸键,直至两个定位销同时与摇臂轴齿扇两侧面可靠接触;在利用液压缸拉紧弹簧夹头夹紧工件后,手动撤去定位板,避免插齿刀与之发生干涉。用定位板上的两个定位销同时与齿扇两侧面接触,其实质是确定齿扇对称平面,保证插齿时加工余量均匀。

图7 摇臂轴插齿夹具

传统弹簧夹头定心夹紧机构一般采用螺母在锥套上旋转,迫使弹簧夹头相对于锥套产生轴向移动,效率偏低,自动化程度低[6],因此,本设计采用液压缸作为动力源,将活塞杆与弹簧夹头通过一个连接杆相连。液压缸没有工作时,弹簧夹头呈放松状态,其端面应与锥套端面平齐;当液压缸向下运动拉紧弹簧夹头时,弹簧夹头外锥面相对于锥套内锥面向下运动的同时簧瓣收缩将工件定心并夹紧。

在弹簧夹头底部外圆上开有止动槽,夹具体相应位置设有止动螺纹孔,用一止动螺钉从夹具体拧入后进入弹簧夹头止动槽,准确限制弹簧夹头向下运动时的极限行程,避免产生过大的夹紧力。

4 结论

转向器摇臂轴插齿专用夹具定位方案合理,选用的弹簧夹头定心夹紧机构结构简单、体积小、操作方便迅速,定心精度高。采用液压缸作为动力源实现夹具的定心夹紧,简化了夹具设计,保证了工件能够可靠地定心夹紧,提高了机械加工的自动化水平。