基于ANSYS和人机工程学的赛车座椅设计与优化

2023-03-02曹佳潭刘学渊李加强杨正华李文财俞扬荣郭子骏

曹佳潭,刘学渊,夏 杰,李加强,杨正华,李文财,俞扬荣,郭子骏

(西南林业大学 机械与交通学院,云南 昆明 650224)

人机工程学是近年兴起的一门综合性强的交叉学科,它是着重于研究人、机、环境相互作用和关系的规律,以此优化人-机-环境系统的一门边缘学科。其目的是让人在使用机械的过程中感到“安全、健康、舒适、高效”[1]。经过较长时间的积累,汽车设计已形成固定流程,不但包含设计模型,还包括前期市场调研、需求分析、工程及产品投放后的反馈。需要对各种因素进行综合考虑并不断完善产品,最终获得良好的用户体验[2]。

1 赛车座椅人机工程学设计

1.1 设计要求

汽车驾驶室座椅的设计属于汽车驾驶室设计中的主要部分,座椅特性的好坏直接影响驾驶员的工作状态,影响到驾驶安全[3]。赛车座椅人机设计原则要求遵循安全性原则、精准性原则、舒适性原则、美观性原则[4]。如果赛车座椅性能不达标,驾驶过程中车手的姿态会受到极大干扰,进而影响到驾驶安全。所以座椅的包裹性是否优秀是衡量赛车座椅安全性的重要指标。本文的目的是设计出一款轻量化、符合人体工程学的赛车座椅并进行优化。

1.2 坐姿及座椅参数分析

1.2.1 人体舒适坐姿角度

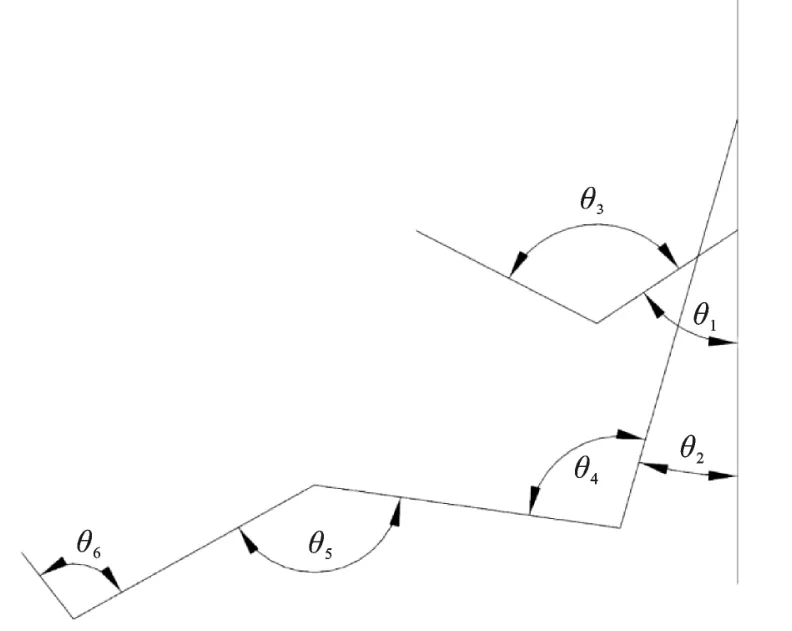

通常情况下,最舒适的坐姿可以描述为上手臂与竖直线夹角θ1为15°~35°,靠背与竖直线夹角θ2为10°~20°,上手臂与前手臂夹角θ3为15°~35°,体腿夹角θ4为90°~115°,大腿与小腿夹角θ5为100°~120°,脚面与小腿夹角θ6为85°~95°。如图1所示[5]。

图1 人体舒适坐姿角度图

1.2.2 座椅主要参数

根据人体的结构,结合国家标准《工作座椅一般人类功效学要求》(GB/T 14774—1993),座高为360~480 mm、座宽为370~420 mm、座深为369~390 mm。其中,座高为坐面前缘起拱处最高点与座椅支点所在水平基准面之间的垂直距离;座宽为坐面左右边缘间通过座椅转动轴与坐面交点处且垂直于左右对称面的水平距离(无转动轴的座椅,该参数在坐面深度方向二分之一处测量);座深为在与座宽相垂直的对称面内,坐面前缘与过腰靠支撑点所引垂线间的水平距离;座椅的靠背夹角也要进行合理设计,夹角过小会压迫脊椎影响驾驶员的健康,夹角过大又会使驾驶视野变狭窄。

2 建模及静力学分析

2.1 UG建立赛车座椅模型

在UG建模界面中建立座宽为420 mm,座高 为460 mm,座深为380 mm,夹角为100°的座椅,侧包围保护部分的偏转角为140°。利用该参数设计出的座椅,对腿部的承托效果良好,贴合人体背部与臀部,包裹性优秀,同时驾驶员在乘坐时坐姿舒适、驾驶时视野宽广,符合国家标准和人机工程学原理。座椅如图2所示,座椅吊耳如图3所示。

图3 吊耳模型图

2.2 ANSYS Workbench有限元分析座椅

2.2.1 网格划分

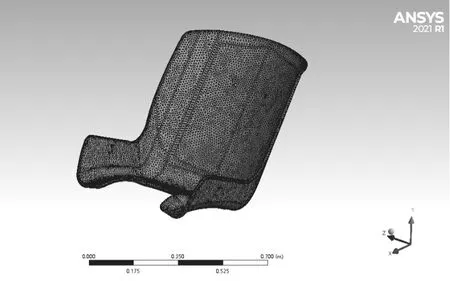

在ANSYS中,合理的网格划分在一定程度决定解算结果的精度以及运算速度,所以需要对不同结构进行网格类型和网格大小的精确选择,并在应力集中处进行局部网格加密,来提高网格划分质量。ANSYS Workbench中自动生成的网格质量较差,结果误差较大,不适用于复杂曲面结合体的分析,故将吊耳与座椅拆分,采用四面体的方法对模型进行网格划分。使截面变化或其他易产生应力集中的部位网格划分得较密,而其他不重要的部分划分较为稀疏一些,最后获取网格划分模型[6],如图4所示。

图4 座椅网格划分图

2.2.2 静力学分析

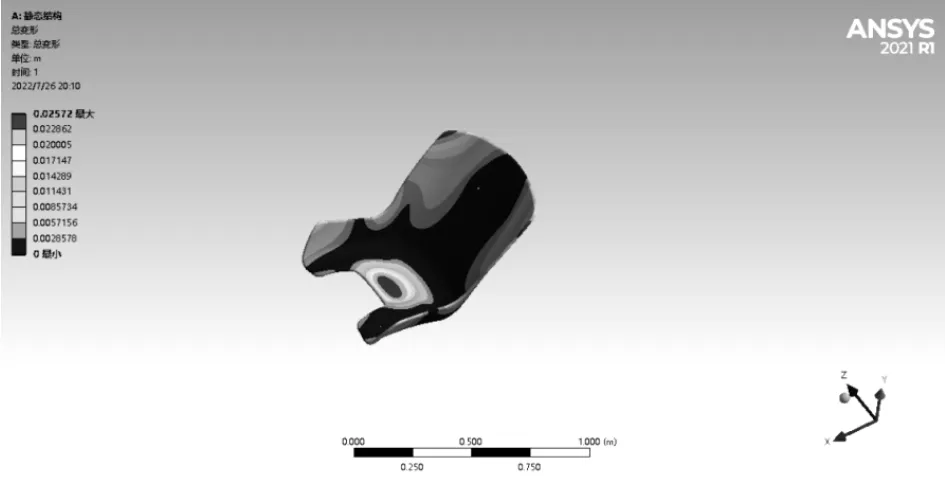

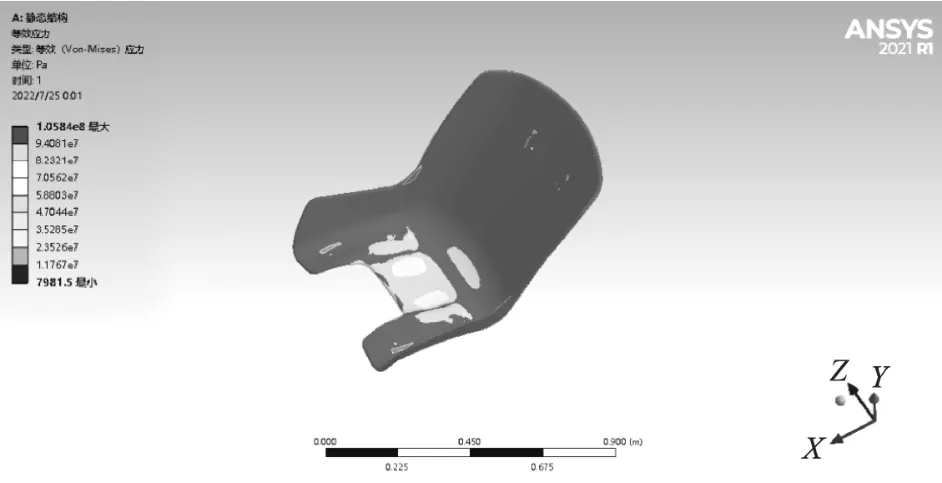

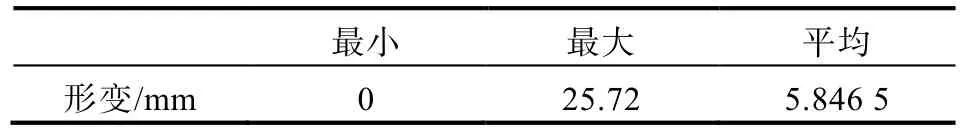

在静态结构中选取丙烯腈-丁二烯-苯乙烯(Acrylonitrile Butadiene Styrene, ABS)塑料为材料,输入参数:密度为1.18 g/cm3,弹性模量为2 GPa,泊松比为0.394,抗拉强度为80 MPa,屈服强度为6000 MPa。一个正常成年男性的体重约为75 kg,为测试该座椅的极限性能,选取体重为90 kg的对象为试验样本。进行分析,创建接触(座椅和吊耳),接触容差为0.1 mm,创建自动的连接接触,将接触类型转变为摩擦接触,摩擦系数设置为0.2,之后添加吊耳的固定支撑。添加载荷,根据人机工程学,臀部应充分贴合座椅,故座椅底部添加750 N的力,靠背部添加200 N的力,侧包围部分只起约束作用,添加25~50 N不等的力,之后进行求解。变形和应力云图分别如图5、图6所示。

图5 座椅变形云图

图6 座椅应力云图

由表1座椅形变数据和表2座椅应力数据可知,主要的变形点集中在肩部和侧包围的着力点处,从应力图中得知,臀部着力点所受应力最大,在上述附加条件下,座椅的最大应力为105.84 MPa,最大变形处高达25.72 mm,不符合5 mm的目标形变值。

表1 座椅形变数据

表2 座椅应力数据

由物理性能,求解ABS塑料材质下踏板的安全因子为

式中,σb为材料断裂时的极限强度,MPa;n为材料构件的安全因子;σ为材料应力,MPa。

ABS工程塑料安全系数取2.5,计算得到材料的安全因子为1.98,不在合理范围内,该种情况说明座椅的设计存在严重缺陷,要针对仿真结果对选材和座椅结构进行调整。

2.2.3 赛车座椅仿真优化

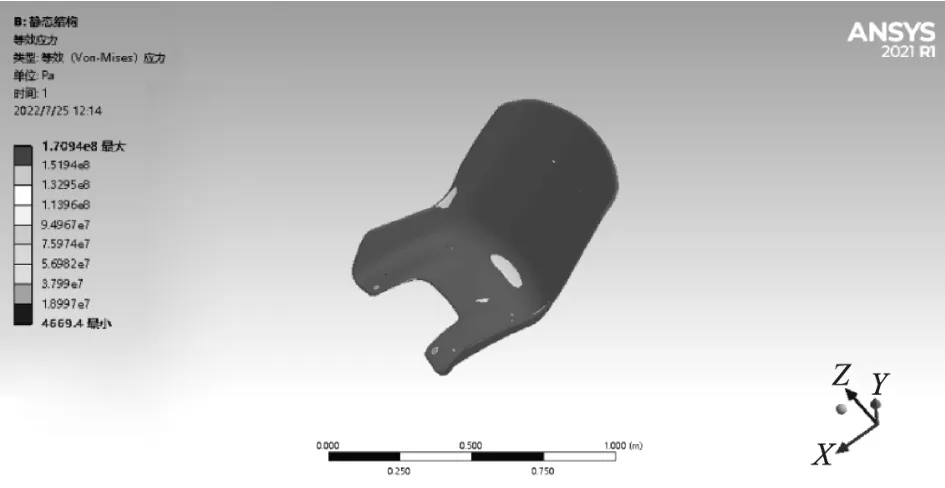

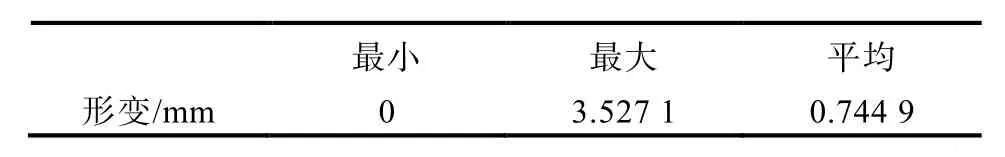

材质选用ABS工程塑料,座椅虽形变过大但在实际情况下也可以进行正常使用。不过ABS工程塑料的阻燃性能较差,且抗扭抗拉能力较差,故考虑对材料进行更换。碳纤维复合材料因具有优异的材料特性(低密度、比强度高及可设计性强等)而广泛应用于汽车轻量化设计[7]。选用碳纤维为改善材料,将受力分散区域的厚度减少了 1 mm以节省材料;根据人机工程学结合图像,腰部基本没有受力,缺乏支撑,将腰部进行收紧以增强贴合效果增强包裹性;臀部应力较大,将面积加大,使驾驶员坐姿更加舒适宽敞;然后把臀部和侧包围部分加厚0.5 mm,应力集中处在制作时加入强芯毡以增加强度。之后输入参数:密度为1.50 g/cm3,弹性模量为300 GPa,泊松比为0.307,抗拉强度为4900 MPa,碳纤维材料实际上没有屈服强度。分析得出的变形和应力云图如图7和图8所示。

图7 优化后的座椅变形云图

图8 优化后的座椅应力云图

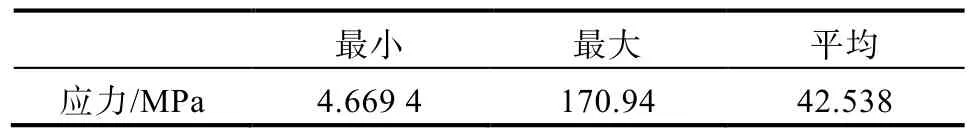

由变形云图和表3、表4数据可知,优化后的赛车座椅最大形变处为3.5217 mm,平均形变量 为0.7749 mm,最大应力处为170.94 MPa,平均应力为42.538 MPa。结果表明,在臀部与背部出现了最大应力处,最大应力小于极限抗拉强度 4900 MPa和极限抗压强度3500 MPa;碳纤维安全系数为3,计算安全系数等于3.015,在合理范围内;符合国家标准,家具力学性能试验椅凳类稳定性标准;质量从2.714 kg减轻到了2.313 kg。通过表5可以得出该座椅设计的较优结果。

表3 优化后的座椅形变数据

表4 优化后的座椅应力数据

表5 两种材质座椅应力应变对照表

3 小结

综上所述,根据人机学以及有限元分析得出,在座椅所受应力较小的位置应减薄壁厚以达到节省材料减轻重量的目的,集中一些的受力位置应增加壁厚,同时在结构上增加受力面积来分散力的作用以减小应力,从而实现轻量化和高强度。在设计座椅的过程中,要充分应用人机工程学原理,掌握各种试验方法,熟练运用分析软件,熟悉材料性质,重点考虑应力集中处并作出优化余量。