煤炭开发工程“五化协同”模式研究

2023-03-01范京道黄克军川2闫振国

范京道,黄克军,李 川2,,刘 渭,宋 岳,闫振国

(1.陕西延长石油(集团)有限责任公司,陕西 西安 710065;2.应急管理部煤矿智能化开采技术创新中心,陕西 黄陵 727307;3.西安科技大学 安全科学与工程学院,陕西 西安 710054;4.陕西延长石油矿业有限责任公司,陕西 西安 710065)

矿产资源是人类社会发展的重要物质基础,在当前人类社会消耗的自然资源中,占比80%以上[1],煤炭资源更是我国的主体能源,预计到2030 年,消耗量为35~40 亿t。工程是最直接、最现实的社会生产力,是人类社会存在和可持续发展的基础[2]。矿业工程是由科学、技术、社会、人文、管理、经济等组成的复杂系统工程,是人类基于对自然物理世界的认识和现阶段掌握的知识、技术、装备等生产资料。在“物质、能量、信息”“三位一体”的自然物理世界中,把自然矿产资源转化为社会用途的产品及生产力,对社会经济持续发展和国家能源安全起着重要的支撑作用。

“十四五”时期是我国构建安全高效智能、清洁低碳现代能源体系及高质量发展的关键阶段[3-5]。然而,传统的煤炭开发工程管理模式难以满足煤炭资源高效开发与智能化建设的需求,严重制约着煤炭工业的高质量发展。一方面,发展不充分、不平衡的工程技术水平与人们日益增长的能源与生态需求不适应,特别是智能化时代的到来,传统煤炭行业与信息技术深度融合发展,是决定煤炭行业实现转型升级发展和摆脱 “傻大黑粗,脏累苦险”面貌的关键。2021 年我国原煤产量再创新高,已达41.3 亿t,能源结构中煤炭占比依然高达56.8%。虽然矿产资源在智能绿色开发及与循环经济取得一定成果[6-7],但是,传统矿业工程开发建设劳动强度大、安全风险高、施工效率低、自动化与智能化水平低与自然环境矛盾突出等问题依然没有根本解决。另一方面,在人类科学、技术、工程进入由“物理空间–人类社会–信息空间”所组成的CPH 三元空间后,传统工程管理理论与模式难以适应工业4.0 对多元融合的发展需求,也制约着工程项目建设安全、高效、经济等目标的实现。矿业工程开发与建设过程中复杂性与危险性,警示人类在进行工程建设和开发中要注重多智能体协同管控[8],重视多目标平衡。特别是当今煤炭作为能源和资源的“兜底作用”得到进一步强化,大型煤矿、特大型煤矿急剧增多和CPH三元空间融合新时代背景下,必须按照工程哲学理念,在总结分析自然–科学–技术–工程–产业–经济–社会知识、技术等要素的基础上,运用系统、整体、协同、智能、绿色等思维方式,对矿业工程技术和工程管理的规律进行提炼和归纳,促进各工程目标、要素之间相互融合、相互协同,实现科学与工程、技术与工程、技术与管理、工程与经济、工程与社会融合发展,推动人与人、人与工程、工程与自然的可持续发展[9]。因此,建立符合新时代矿业工程建设与管理理论和模式是矿业工程实现安全高效智能绿色发展的必然要求。

作者运用系统论、协同论等理论,提出了以价值最优化为目标的绿色化、智能化、集成化、专业化和精细化等“五化协同”工程管理模式,该模式应用于矿业工程的多个重大实践中,以期高效解决工程管理多目标、多层次协同不足的难题,整体突破复杂系统工程安全高效绿色智能建设与管控,促进工程技术与管理的多元融合发展,为社会经济持续发展和国家能源安全提供重要支撑。

1 “五化协同”工程管理模式

1.1 “五化协同”工程管理模式内涵

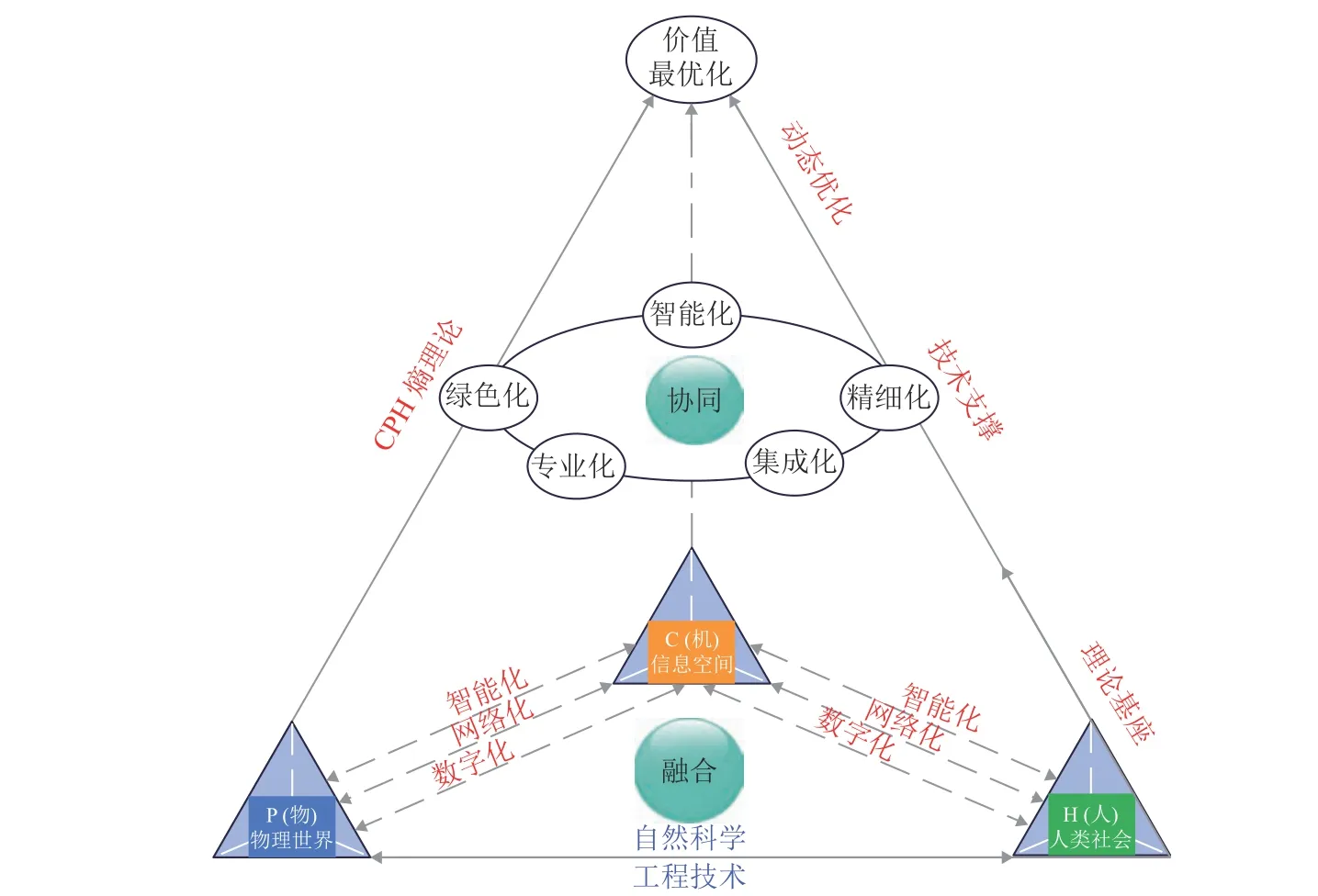

针对矿业工程建设资源赋存条件复杂,涉及专业多,作业环境差,危险程度高,影响范围大,建设周期长,集成程度高,制约因素多及管理的复杂性与非线性等特征。依托重大工程创新与实践,融合基础理论、技术创新、装备研发、工程规划与设计、智能控制与决策、组织与管理、建设与示范、运行与评价、资源开发与利用、工程建设与生态保护等要素。基于CPH 熵等理论,创建了以“融合赋能”为理念,以数字化为支撑,以绿色化、智能化、精细化、专业化和集成化等协同融合为核心的工程管理技术与方法,构建以价值最优化为目标的“五化协同”工程管理新模式。通过目标与要素协同互促,赋能工程建设与管理实践融合发展,实现工程全局动态综合最优(图1)。

图1 五化协同工程管理模式Fig.1 Project management mode of Five Modernizations and Cooperation

1.2 “五化”主要内容

1.2.1 绿色化−引领方向

工程绿色化是人类利用自然规律和自然资源,改造自然环境的有效手段[9]。从2009 年,国家发改委、国土资源部联合发布《全国矿产资源规划(2008−2015)》,到2015 年《中共中央国务院关于加快推进生态文明建设的意见》,再到2020 年,自然资源部印发 《绿色矿山评价标准》等相关文件出台,给矿业工程绿色化建设提出了明确要求、战略目标与标准规范,使我国矿山绿色化有法可依[10]。

矿业工程绿色化是将生态与经济协同发展理念贯穿工程建设与管理全过程,围绕安全、高效、智能、绿色的目标,借助新一代信息化技术,开展工程绿色化的技术创新、装备研制、管理与运营及资源综合利用与节能减排等方面研究与应用,并将绿色化工程建设与管理理念融入其他“四化”的建设过程中,提高工程建设与生产效率、资源综合利用效率,实现工程经济、社会与生态的和谐发展,如图2 所示。

图2 五化协同−绿色化系统Fig.2 Five Modernizations and Cooperation-greenization system

1.2.2 智能化−技术创新

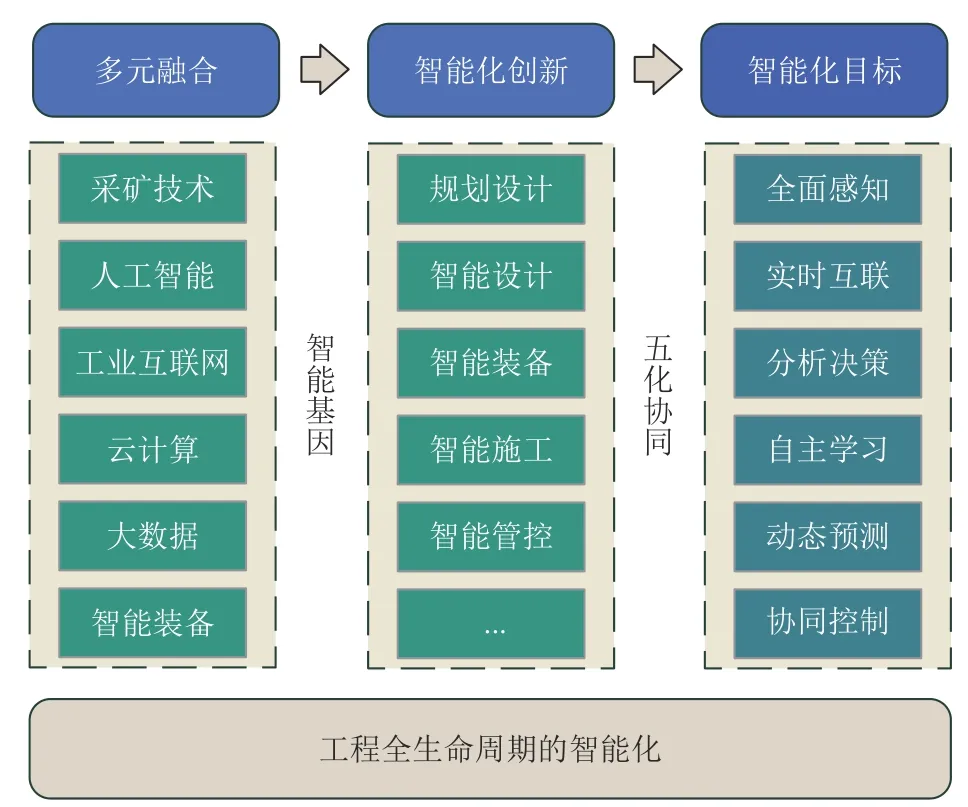

煤炭开采的危险性、环境的复杂性,对机器替代人有天然的需求。“让机器替代人能做的事,更应该让机器去做人类做不到的事”,是发展人工智能技术的目的。矿业工程智能化是多学科、多领域、多系统的协同耦合,是指通过采矿技术与人工智能、工业物联网、云计算、大数据、机器人、智能装备等新技术深度融合。将智能基因植入到规划设计、技术创新、装备研发、管理运营等工程全生命周期中,进行工程全过程的信息采集、数据共享、分析决策、智能控制、智能监测,形成全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的工程综合智能系统,实现矿业工程的地质保障、矿井建设、煤炭开采、巷道掘进、运输、通风、排水、供电、安全保障、分选、经营管理等全流程安全高效建设与运行[11-13]。煤炭开采利用作为传统行业必须与人工智能等信息技术深度融合,促使煤炭产业由劳动密集型向技术密集型转变,助推煤炭行业升级转型、安全发展。智能化技术已成为传统煤炭行业发展方式的“转换器”和产业升级的“助推器”,如图3 所示。

图3 五化协同−智能化系统Fig.3 Five Modernizations and Cooperation-intelligent system

1.2.3 集成化−多元融合

矿业工程集成化是针对多源、多对象、多系统、多目标和多阶段的工程特征,将与矿业工程相关的知识、方法、手段、设备等集成。同时,结合资本、资源、劳动力等要素,形成有功能、有价值且满足工程目的与需求的过程。以信息网络集成为支撑,创建包含规划、设计、研制、生产、运营、管理等阶段的工程元素、管理过程、知识技术3 个维度的整体化集成。进行物质流、信息流、控制流、知识流和价值流统一,发挥系统的整体优势和综合优势[9,14]。实现矿业工程价值构建和整体主动寻优,减少投资成本,提高生产建设效益,保障工程安全运行,如图4 所示。

图4 五化协同−集成化系统Fig.4 Five Modernizations and Cooperation-integration system

1.2.4 专业化−高效协同

矿业工程专业化是针对工程系统的复杂性、多目标性、多阶段性及煤炭开发的复杂性与危险性,对工程全周期的设计、技术、装备、施工、安全、管理及人才队伍等要素进行专业组织分工实施,并通过自我评估、优势挖掘、协同融合、创新发展,以加强结构差异性、强化风险应对能力、提高生产效率和管理效率,实现工程建设的价值最优化目标,如图5 所示。

图5 五化协同−专业化系统Fig.5 Five Modernizations and Cooperation-professionalization system

1.2.5 精细化−精准管控

精细化管理的核心是复杂的事情简单化、简单的事情流程化、流程化事情定量化、定量的事情信息化。矿业工程精细化是以规范化为前提,以系统化为保证,以数据化为标准,以信息化为手段。通过工程全过程的实施精确定位,合理分工,细化责任,量化考核,将工程规划、技术创新、装备研发、工程建设等分阶段的精细化与人、财、物、市场、经营等工程管理的精细化融合统一。使组织管理各单元精确、高效、协同和持续运行。创新形成“五精岗位”“五精现场”和岗位自主管理体系,构建矿业工程建设与管理为一体的综合管控平台,推动企业由粗放型管理向集约化管理转变,由经验管理向科学管理转变,赋能企业安全高效有效运行,实现管理效益最大化目标[15]。

1.3 “五化”协同建设的主要特性

“五化协同”工程管理模式是一个动态复杂的系统,具有多目标、开放、协同、伺服、交互升级及动态最优等特性。“五化”之间既单独运行,又相互协同、相互融合、相互促进,是一个有机的整体。在“五化”内部、外部及整体不断地能量、物质、信息的交换中,通过各“化”自身控熵优化及“五化”整体协同控熵,实现“五化协同”工程管理模式的技术与管理,局部与整体、内部与外部的有序协同统一与低熵化运行。

1.3.1 系统的多目标性

工程预期目标一般分为进度目标、质量目标、成本目标、安全目标、技术目标、生态目标、社会目标等。矿业工程建设目标具有极强的能源行业特点,其工程的复杂性、多层次性,对于多目标的设定有着天然的需求,绿色是工程建设与发展的基本要求,高效是工程建设与发展的本质需求,智能是工程建设与发展的核心技术手段,安全是工程建设与发展的根本保障。建立了以安全、高效、智能、绿色为子目标,以价值最优化为最终目标的矿业工程目标体系。实现多目标协同融合是实现矿业工程高质量发展的必然选择。

1.3.2 系统的协同性

基于“五化协同”发展的整体性、多层次性、多子系统性,系统形成之初是由各“化”子系统协同度不足,然而为了工程目标的实现,各“化”子系统不仅要单独运行,有着自身的运动轨迹,又要与其他子系统相互关联、相互影响、相互制约,实现整体系统有序化、协同化的“协同效应”。矿业工程协同融合是传统煤炭工业顺应时代发展的必然趋势。

1.3.3 系统的开放性

矿业工程是一个包含经济、社会、生态等的多维度体,其动态运行过程中,各子系统或要素与外部系统或因素均存在着诸多相互交流与相互影响,与科学、技术、社会的发展及国家政策等息息相关,紧密相连,充分体现了矿业工程的开放性特征。

1.3.4 系统的伺服性

根据协同学的伺服原理,系统的内外部元素均存在信息交流与相互影响,在达到一定的临界点后系统某个或几个少数因素或子系统会起到主导作用。比如在智能化建井工程的井筒建设过程中,将形成以工程精细化管控和专业化施工为基础,以智能化全断面敞开式掘进机高效掘进为主导的工程施工形态。

1.3.5 系统的自组织性

任何系统动态运行过程中均存在着系统内外部不同要素与子系统间的合作与竞争的双重关系[16]。基于矿业工程的动态性、时空性、交互升级性,系统内部与外部在人类社会−物理空间−信息空间的“三元世界”存在着共生与合作,又存在着博弈或竞争。通过两种关系的动态演变及把握工程不同阶段的主控因素,矿业工程系统不断交互升级与自我优化中实现有效性控制与不同阶段最优及整体价值最优。

2 “五化协同”工程管理体系构建

2.1 “五化”协同的内在机理

矿业工程“五化”协同的核心是“五化”互动,融合发展;本质是追求工程管理技术创新与工程高质量建设、环境保护、节能减排的和谐统一;目标是创建一种结构最优化、功效最大化的工程发展模式。其中,绿色化是要求,智能化是动力,集成化是基础,专业化是手段,精细化是保障。

“五化协同”工程管理模式的各子目标、系统之间是互联互促的整体,彼此之间通过物质、能量或者信息不断交换与迭代升级。系统在时间、空间和功能上逐步有序化、结构化,使系统由无序状态转变为有序状态,由熵增状态到减缓熵增状态,由同一专业、同一层级物理反应的联合,到不同专业、不同层级化学反应的整合,最终发展为产生新元素的耦合。工程管理模式的运用耦合度反应系统动态演变过程中各子系统及要素相互融合、相互配合与和谐一致的强度与属性。但耦合度不能反映协同建设与发展水平,为此又引入协调度的概念,用耦合度与协调度来度量“五化”间的融合关联能力和协同发展水平[17]。

系统的复杂性又决定“五化”协同不是一蹴而就,“五化”各系统间相互影响、相互适应、相互促进,每个子系统都影响其他子系统。同时,任何子系统的不平衡建设与发展均会影响到整个工程“五化”的协同水平。“五化”及各“化”建设是一个熵增过程,如何通过“五化”协同融合实现控熵,是“五化协同”工程管理模式建设的核心。因此,在及时掌握各子系统之间的协同耦合规律基础上,“五化”各子系统唯有充分应用当前先进的科学技术,同步建设,协同发展,互为动力、互为支撑、融合共生、优化互促,推进系统整体形成最大合力,同频共振,赋能系统的整体效应大于各系统叠加的工程价值最优化,即“五化”系统优化互促,迭代升级过程就为控熵过程,通过控熵实现价值最优化的目标,实现资源、工程、经济、社会、环境和人的协同融合发展。其协同机理如图6 所示。

图6 “五化”协同机理Fig.6 “Five Modernizations and Cooperation” mechanism

2.2 “五化协同”的管控模式

矿业工程建设可分为规划、实施、运行等阶段。矿业工程“五化协同”管理是一种多层次、多目标的复杂系统模型,由目标层、准则层、要素层等组成。目标层是以价值最优化为整体目标;准则层是由绿色化、智能化、集成化、专业化、精细化等组成;要素层由每 “化”的具体要素组成。

煤矿智能化的实质是新一代信息技术与传统煤炭技术的深度融合,融合赋能是煤炭工业高质量发展的核心方法与手段。本文运用“五化”协同融合技术,构建以数字化为支撑的工程全生命周期的“五化”协同工程构架体系,实现工程设计、实施、管理等全过程的信息、业务流程的综合管控。工程建设从科研到设计,从装备研发或选型到实施建设,再到生产运营,随着工程不断推进及各种信息的反馈,五化各子系统不断自适应、自调整、自优化、自决策等。在此过程中各“化”不仅自成体系,优化升级,而且通过五“化”持续的反馈迭代,使“五化”协同管理体系在相互协同、相互融合、相互促进及动态整合中深化升级并向目标迈进。五化协同管理实现了矿业工程全过程因素的集成,创新形成了基于融合赋能的“五化协同”矿业工程管理新模式,有效提升工程建设与生产管理的数字化、智能化水平和管理效能,如图7 所示。

图7 “五化”协同工程管理架构体系Fig.7 Project management framework system of “Five Modernizations and Coordination”

3 工程实践

3.1 案例一:黄陵矿业智能化开采示范工程

黄陵矿区是西部煤炭基地的典型代表,煤炭地质储量20 亿t,煤油气共生,水、火、瓦斯、顶板、煤尘五害俱全,工程建设技术条件复杂,急需通过工程技术与管理创新实现煤炭安全高效开发[18]。

在黄陵矿业智能化开采国家示范工程建设过程中,从改变人与煤空间关系的哲学思辨出发,运用基于融合赋能的“五化协同”工程建设与管理方法,以信息化融合工业化赋能煤矿地下开采场景。

1) 在绿色化方面

智能化开采工程绿色化不仅是指工程建设采用智能化技术、自动化装备、瓦斯高效抽采、环境监控生态保护及治理技术,而且包括建设与运营的节能减排与资源综合利用,实现工程建设智能化程度高、“三废”排放少、资源利用率高、环境污染低与破坏小、安全风险低等目标。形成了以智能化开采为主体,以电力和煤化工等多元化互补为重点的智能化工程产业,建成了我国首个智能化开采工作面、2 000 MW 燃煤电厂、全国最大的焦炉煤气制甲醇项目、全国首台套汽轮机带动压缩机生态液氮系统(10 万t)等多行业、多层次、多目标的产业循环经济链,为我国煤炭资源高效开发与综合利用提供了工程示范。具体体现在:一是基于绿色、智能发展的专业性、前瞻性决策,即提出智能化开采思路与方法;二是基于机械化、自动化与智能化的开采设备,即研发绿色化开采成套技术装备体系;三是基于专业化的节能、智能的绿色化高效开采,即提出智能化开采与资源循环利用工艺;四是基于精细化的高效、精准管控,即构建安全控制、质量控制、工期控制、投资控制与企业增效的绿色化管理模式。在绿色化子系统构建的同时,实现了绿色化与其他 “四化”的协同融合。

2) 在智能化方面

智能化无人综采技术是指采用具有感知能力、记忆能力、学习能力和决策能力的液压支架、采煤机、刮板输送机等综采装备,以自动化控制系统为核心,以可视化远程监控为手段,实现综采工作面采煤全过程 “无人跟机作业,有人安全巡视”的安全高效开采技术。

在黄陵矿区首创地面远程智能采煤方法,提出了智能化开采的科学内涵与技术路径,开创复杂条件工作面围岩智能协同控制方法、采煤机端头割三角煤新工艺;研发了我国首套实现作业流程自动化、地面远程可视化协同控制的智能开采系统,攻克复杂系统总体设计、采煤工艺变革、技术装备配套、多元管理协同等智能化开采的工程技术难题,主持建成我国首个智能化开采工作面,创建了“有人安全巡视,人跟机作业”的智能化开采模式,实现了智能化开采从0 到1的突破[19]。劳动生产效率提高了68%,生产班组人员由24 人减少为7 人,“无人则安,少人则安”,“矿工穿着西装,打着领带在地面采煤”的梦想成真。把矿工从艰苦危险的环境中解放出来,从超强度体力劳动中解放出来,改变了千百年来矿工必须下井采煤的历史。

针对黄陇煤田煤与油型气共生、多种灾害、厚煤层开采并存的难题,揭示出油型气储集层赋存和涌出 “哑铃型”分布规律,研发了油型气不规律涌出超前预测的煤机多级联控技术,提出液压支架工作阻力、工作面直线度、采煤机截割高度与速度等参数自适应调控工艺模型,构建高可靠远程智能控制系统,综采工作面实现自动连续协同作业,自动化作业时间占比超过95%。建立了采场“精细探查−超前预测−立体抽采−多级联动”全时空一体化精准防治与智能开采工程协同技术体系,实现了较薄、中厚、厚煤层智能化开采技术的整体突破,解放受威胁煤炭1.2 亿t,创造直接经济效益达106 亿元,增加产量4 000 万t,为我国不同地质赋存与开采条件的煤矿实现智能开采提供核心技术支撑与工程示范。

3) 在集约化方面

智能化开采工程创建了以工业云技术的综采工作面移动终端管控平台为基础,包括项目决策、开采技术、生产工艺、成套装备、控制系统、保障体系、工程管理等整套智能化无人综采工程体系。工程在集成过程中,不仅进行了智能化开采工程目标、系统、元素等劳动资料集成,而且实现了与其他“四化”的深度融合,为绿色化提供了高效节约的绿色开采工程建设方法;为智能化、专业化、精细化提供了基础与平台。工程活动不仅要实现工程知识、工程技术、工程装备、工程管理等元素“广大”处协同集成,而且要在工程全过程中实现精细化管控、专业化高效协同等“细微”处精准配合。具体表现为:一是开采、自动化控制、智能化技术、装备制造、传感、监测、监控、物联网、安全保障、精细化管理等方面技术创新集成;二是割煤、移架、运输等智能化开采工艺集成;三是液压支架、采煤机、刮板输送机、转载机、破碎机、乳化液泵、喷雾泵、可伸缩胶带运输机、超前支架、控制设备、控制系统平台等智能化成套装备体系集成;四是采煤机控制、支架电液控制、工作面运输控制、三机通信控制、泵站控制、监测监控、地面指挥控制中心等控制系统集成;五是通风安全、瓦斯防治、综合防尘、火灾防治、顶板灾害防治、水害防治、安全跟踪分析系统等安全保障技术集成。

4) 在专业化方面

创建了以人才队伍专业化为基础,以职能专业化为核心,以安全质量专业化为保障,以经营管理专业化为手段的专业化职能元素体系,开展项目决策、实施、运营等智能化开采工程全周期的专业化组织分工,且通过自身系统的优化调整与决策,不仅实现自身熵减优化,而且实现了与其他各“化”协同融合,实现工程多阶段、多专业、多层次的协同融合、优势互补与创新升级发展。

具体表现为:一是人才队伍专业化,采用人才引进、自身培养、与科研院所结合等方法,打造满足项目全周期建设与运营的高层次人才队伍;二是职能业务专业,基于专业化人才队伍,开展项目规划、智能化技术、智能控制系统、智能装备制造、安全保障、运营管理、标准制定等工程专业化建设与运营;三是安全保障专业,以各设备、系统、环节等信息进行采集、传输处理的信息化为基础,建立了网络支撑平台和数据中心,形成了矿井一体化管控平台和关键单项信息化系统等智能化开采综合保障系统。同时构建了包括水、火、瓦斯、煤尘、顶板等灾害防治保障专业化系统;四是管理经营专业化,在统一网络平台、统一数据平台的基础上,集成了人力资源系统、财务管理系统、全面预算系统、公司门户网站、OA 办公自动化系统、生产调度日周月报系统、矿井安全生产一体化管控平台,实现了各业务系统间的协同共享,为企业发展提供决策支撑。

5) 在精细化管理方面

管理是企业发展的核心竞争力,精细化管理是时代发展的必然趋势,黄陵矿业将管理创新作为企业发展的战略,提出了打造产量大、装备优、效益佳、管理精细、环境优美”的矿井工程建设目标。创建了由ABC 三卡考核、推行“三工”转换的基础阶段,到人本精细化管理六要素的修炼阶段,再到“五精”岗位、“五精”现场打造阶段的精细化管理模式,借助矿井一体化管控系统,为智能化开采工程建设及其他“四化”的顺利建设提供了工程管理平台,实现了“五化”协同融合与互促发展及“岗位增值、工程增效、员工增收”的工程建设目标。得到政府与行业的认可并向全国推广应用,为我国矿业工程建设与生产提供了一条科学、智能、可借鉴、可复制的工程管理模式。

基于“五化协同”工程管理模式,创建了以工作面智能化开采技术为核心,以灾害防治为前提,以工程装备与技术标准体系为保障,以精细化管理为支撑的有人安全巡视,无人跟机作业,具有“五新六高七到位”特点的智能化开采“黄陵模式”[20-21]。建成了首个国家煤矿智能化示范基地,组建了应急管理部煤矿智能化开采技术创新中心,推动应用智能化开采“黄陵模式”,引领了智能化采煤技术的发展方向。全国智能化开采工作面从2014 年建成第1 个,一直到2021 年建成687 个;煤矿百万吨死亡率由2014 年的0.257 下降到2021 年的0.044,下降比例达到82.4%,死亡人数由2014 年的946 人,下降到2021 年的178 人。

3.2 案例二:可可盖煤矿智能化建井示范工程

延长石油在陕北地区拥有煤炭资源地质储量超210 亿t,可采储量超120 亿t,是国家煤炭开发战略西移的“主力军”。在建的可可盖煤矿位于陕北煤炭基地榆横矿区,是国家和陕西省“十四五”重点建设项目,矿井设计生产能力15 Mt/a。传统的建井技术难以满足安全高效建井需求,亟待进行建井技术装备突破。同时,智能化建井技术是适应技术革命的发展趋势,是实现煤炭资源安全高效开发的必然选择。

智能化建井工程建设过程中,从工程规划、技术创新、装备研发、工程管理等项目全周期过程中运用 “五化协同”工程管理技术与方法,确定了“绿色化整体规划–智能化技术创新–集成化工艺与装备融合–专业化人才队伍与施工–精细化工程全周期管控”的工程建设与运营模式。

1) 在绿色化方面

创建了包含绿色化设计,绿色化建井技术,绿色化全断面掘进机装备制造,绿色化智能管理及水资源、矸石、清洁能源综合利用等工程全过程绿色化子系统。具体体现为:一是绿色化技术,针对传统钻爆法和综掘法建井技术存在施工工期长、机械化与自动化程度低、劳动强度大、安全风险高、工序不连续、围岩扰动强度高、施工质量难以控制等诸多难点,创建了基于全断面掘进机智能掘进、自动化锚网喷支护的智能化绿色化建井工法技术体系;二是绿色化装备,“绿色制造工程”是“中国制造2025”重点实施的五大工程之一,要求研发能源清洁低碳和安全高效发展的关键技术装备并开展示范应用。针对传统建井装备自动化智能化程度低、工序不连续等,研发了集探–掘–支–锚–运为一体的绿色化成套装备体系;三是绿色化工程建设,采用专业化施工队伍,提高了工效,降低了能耗,40 m2超大断面最高成井速度突破800 m/月,相比传统钻爆法、综掘法掘进效率提高3~5 倍,节约炸药量1 100 t、雷管140 万发,减排二氧化碳220 t。对于我国绿色高效建井、生态经济协同发展具有重要意义。

2) 在智能化方面

自动化、数字化、智能化是现代工程最典型的特征。基于智能化建井需求,提出了“智能化建井,建智能矿井”的定义与科学内涵,创建了包含智能化建井方法、智能化控制系统、智能化建井成套装备、综合保障系统、三维一体管控平台的智能化建井系统,将 “智能”基因融合植入智能化建井工程全过程,有效助推了智能化建井工程“五化”协同融合,并赋能我国建井技术实现绿色、安全、高效、智能的新突破,创新形成了智能化建井新模式。

“智能”作为智能化建井的核心元素,首创煤矿斜井智能化建井方法,发明了斜井敞开式全断面掘进机 “探–掘–支–锚–运”智能高效协同施工工艺;研发首套斜井敞开式全断面掘进机,创新了超长斜井全断面掘进机始发关键工艺与技术,研制了斜井智能掘进成套新装备;研发斜井敞开式全断面掘进机智能协同控制系统,构建智能化建井三维一体管控体系;创新了复杂地层斜井敞开式全断面智能掘进安全保障技术,开创了我国煤矿智能化发展新领域。

3) 在集约化方面

整体上项目以斜井全断面掘进机智能协同控制系统与三维一体管控平台为基础,开展了包括建井工艺、成套装备、控制系统与平台、安全保障体系、工程实践等整套智能化建井工程体系,形成包含规划、设计、装备、生产、运营、管理等阶段项目整体化集成。集成作为工程的主要特征,为工程的实现提供了集成平台和重要手段,也为工程“五化”协同建设奠定了基础。具体体现在:一是超前探放水、智能掘进、锚网喷支护、智能运输、控制系统、监控平台、智能装备研制、安全保障、精细化管理等方面工艺技术集成;二是全断面掘进机、自动化钢拱架安装、锚网喷支护、自动化混喷、长距离胶带运输等智能化成套装备集成;三是由掘进机控制系统、支护控制系统、通风系统、运输机控制系统、巷道防治水系统等组成的斜井掘进系统,其中,掘进机控制系统包括掘进环境智能感知、智能掘进控制系统、掘进机智能导向系统等;四是由长距离多级排渣智能控制系统、辅助运输失速智能拦截系统、智能通风控制系统、智慧工地三维一体智能管理系统组成的辅机智能控制系统;五是由超前探测–识别–预处理、特殊不良地质段掘进安全保障、柔性风筒长距离搭接、有害气体环境智能监测、辅助运输防跑车柔性阻拦、多级自动化排水设备等组成的安全保障技术。

4) 在专业化方面

项目整体以人才、职能、安全管理等为专业化建设要素,确定了项目立项、技术创新、装备研发、建设实施、管理运行等工程全周期的专业化组织分工,创建了以专业化人才队伍为支撑,以专业化技术、专业化装备研发、专业化施工为核心,以基于三维一体管控平台的专业化精准管控为保障的智能化建井工程专业化系统。专业化因素不仅贯穿了工程全过程,而且实现了与其他“四化”的协同互促与融合发展。具体表现为:一是人才队伍专业化,主要采用人才引进与科研院所合作的方法,培养信息化管理人才、智能化工程技术人才、技能型施工人才,满足项目全周期建设与运营的人才需求;二是职能业务专业,以专业化人才队伍为基础,开展项目规划、智能化建井技术、智能控制系统与平台、全断面掘进机联合研制、安全保障、综合管理等工程专业化建设;三是安全保障专业,以各设备、系统、环境参数等数据采集、传输、分析的信息化为基础,构建了包括水害超前探测、顶板监测、不良地质段掘进工艺技术、柔性风筒长距离搭接、有害气体环境智能监测、辅助运输防跑车柔性阻拦、多级自动化排水设备等灾害防治保障专业化系统;四是管理经营专业化,建立了5G 网络支撑系统,研发了智能化建井三维一体管控体系,构建了视频、环境、作业、运输机、人员、胶轮车、风机、排水等监测监控系统;五是施工建设专业化,基于矿井处于基建期,招聘、培养自己的专业施工人员周期长、工程质量无法保障等,采用引进中铁十五局、中煤第三建设(集团)、中安监理等专业化施工建设与管理队伍,确保了工程的高质量建设。

5) 在精细化管理方面

基于智能化建井工程管理需求,针对人员、设备、环境、安全、成本等精细化管理要素,构架了包括基础层、感知层、数据层、平台层、应用层和用户层的三维一体化管理系统总体架构,创建了基于物联网、BIM、GIS、大数据、云计算、协同管理、多端运行、多系统集成的“智能化建井智慧工地三维一体化管理系统”,实现管理要素的智能监控感知识别、人员智能管理、设备运行状态监控与智能分析。具体为:一是基于智能监控感知识别系统的违章抓拍、画面调取和历史监控查看等功能,通过人员轨迹路径、分布状态、考勤统计、环境监测等监测监控,实现工程建设过程可查可控,确保了安全措施;二是通过数据采集、传输、分析、预警、决策,实时呈现掘进机、运输机、胶轮车、龙门吊、风机、水泵等14 种设备的运行参数和施工实情,保障施工现场的安全、规范施工,实现了工程建设数字化、智能化、精细化的全生命周期协同管控。

工程整体构建了智能监管和防范体系,变革了传统“靠人管、靠人看”的工程管理模式,通过工程全过程集中化管控、智能化分析和可视化展现,有效提升了工程建设精准管控能力与施工质量,塑造了智能化建井精准管理新模式。实现了业务流与数据流的有机结合与深度融合,确保了工程的安全、高效、科学、规范建设。

智能化建井工程在决策、实施、管理的过程中,运营“五化”的协同互促与融合发展的管理方法,首创煤矿斜井智能化建井方法,发明了斜井全断面敞开式掘进机“探−掘−支−锚−运”智能高效协同施工工艺,创造了40 m2断面月进尺812.6 m 的斜井施工吉尼斯世界纪录,平均月进尺达509.7 m;研发首套斜井全断面敞开式掘进机,创新了超长斜井全断面掘进机始发关键工艺与技术,研制了斜井智能掘进成套新装备[22],创造了45 d 完成地面组装与步进的新纪录,效率提高了一倍,成功实现了掘进机由弱富水软弱岩层的直接进硐与始发掘进;研发斜井全断面敞开式掘进机智能协同控制系统,构建智能化建井三维一体管控体系,创建了 “机器决策为主,人工干预为辅”的智能化建井新模式。单班作业人员至8 人,掘进工作人员分别较钻爆法和综掘法减少了13 人和8 人,实现工作面“少人则安”[23]。总之,在智能化建井工程实践中,各“化”均发挥了优化、提效、增质的作用,整体呈现了“1+1>2”的工程效果,提高了工效,降低了能耗,实现了“打井不下井,本质安全建井”,变革了传统的建井工艺技术,为我国煤矿智能化建设进行了有益的探索与实践。

4 结论

a.矿业工程是人类智慧与社会发展的综合结晶,是一个集科学、技术、管理、经济等为一体的物质构建、生产、制造与传输活动,是能源产业的重要支撑。基于融合赋能的思想,提出了包含绿色化、智能化、集成化、专业化、精细化的矿业工程“五化协同”工程建设与管理方法,阐述了“五化协同”工程管理模式的内涵与“五化”协同的作用机理,创建了“五化协同”工程管控模式,形成了新时代工程管理技术体系。

b.“五化协同”工程管理模式,应用于黄陵矿业智能化开采示范工程和可可盖煤矿智能化建井示范工程,其成功实践为矿业工程决策、建设与管理提供了一条科学的可借鉴、可复制的工程管理模式。

c.“五化协同”工程管理模式,践行了工程与经济、工程与技术、工程与管理及人与自然和谐统一的工程哲学思想,实现了工程以人为本的创造性、功效性和价值性。“五化协同”工程管理方法为全面地认识工程与哲学、管理、科学、技术相互协同发展关系奠定了基础,对促进工程与自然资源的高效开发及与经济、社会、生态的协同持续发展具有重要的实践意义,也必将为保障国家能源安全的探索与研究作出了更重要贡献。