高浓度餐厨垃圾压榨液处理工程设计实例

2023-02-28李治阳聂永山

张 军 ,周 凯 ,李治阳 ,聂永山

(1.无锡城市职业技术学院建筑与环境工程学院 ,江苏无锡 214153;2.无锡环境科学与工程研究中心,江苏无锡 214153;3.北京市环境保护科学研究院,北京 100037)

江苏某市积极推行垃圾分类处理,其中分类收集的餐厨垃圾作为有机垃圾进行资源化处理,过程中会产生大量的餐厨垃圾压榨液。餐厨垃圾成分复杂〔1-3〕,产生的压榨液相比餐厨垃圾沼液而言,污染物浓度更高,处理难度更大。常规处理工艺以预处理+生化+膜法为主,而面对高浓度的水质条件,膜法工艺在长期运行中往往存在处理设备腐蚀、级间管路堵塞、膜污染严重、浓水需二次处理等问题。

本工艺项目在分析压榨液水质特点的基础上,合理选择各单元处理工艺,并进行了主体处理工艺的详细设计,尤其是深度处理单元采用了臭氧催化氧化处理工艺,确保氨氮、总氮等指标的达标排放,以期为类似项目提供借鉴。

1 项目概况

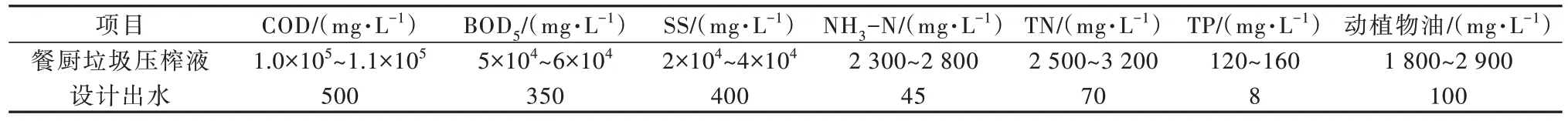

餐厨垃圾处理量约为250 t/d,餐厨垃圾压榨液处理量约为236 m3/d,压榨液设计处理规模为240 m3/d。根据往期经验,餐厨垃圾压榨液污染组分、浓度存在典型节假日冲击,且受季节、气候变化等因素的影响。根据前期监测,餐厨垃圾压榨液调节池水质与设计出水水质见表1,出水排放标准按《污水排入城镇下水道水质标准》(GB/T 31962—2015)执行。

表1 餐厨垃圾压榨液进水水质与出水要求Table 1 Water quality of kitchen waste pressing liquid and requirements of designed effluent quality

2 处理难点与工艺预选

2.1 压榨液处理难点分析

(1)组分复杂多变。餐厨垃圾压榨液组分复杂多变,主因来自餐厨垃圾。餐厨垃圾包含厨余垃圾与食物垃圾,受食材种类、烹饪手法、饮食习惯等因素影响显著,产生的压榨液主要包括淀粉类、糖类、蛋白类、纤维素类、脂类和无机盐等〔4〕。餐厨垃圾压榨液中的有机物高达数百种,且包含部分芳烃类、酚类等难降解有机物,常规生化工艺难以取得较好的处理效果。

(2)污染物浓度较高。由表1可知,混合垃圾压榨液整体有机污染物浓度高,氮、磷含量高。相比常规污水,垃圾压榨液中的油脂与盐分含量也高。高浓度油脂形成的油膜对后续生化处理中的传质效率会产生较大影响,从而大大降低生化处理的整体效率。而压榨液中高浓度的氮必须依赖相对高效、稳定的生化脱氮工艺,高浓度有机物、磷、色度等的去除也是压榨液处理的一大难点。

(3)有机碎屑量多。餐厨垃圾在破碎后进入压榨设备进行挤压脱水,压榨液中有机碎屑量多,易腐败分解而释放更多的溶解性有机物、氮、磷与油脂类污染物。且部分碎屑伴随泡沫呈悬浮状态,对油脂回收、污泥沉淀处理均会产生干扰,若不加以预先处理,将大大增加后续处理设备的工作负荷与处理难度。

2.2 工艺预选论证

餐厨垃圾压榨液中有机污染物浓度高、氮磷浓度高、油脂含量大、固化物多,应先进行预处理去除浮渣与油脂,再进行后续处理。常规离心分离法设备能耗大,维护成本高;膜法分离对于未经处理的高浓度污水显然不适用;根据以往经验,控制好气浮工艺的气泡粒径,气浮+混凝法的油水分离率可达到80%以上,因此在隔油沉渣后选用气浮+混凝法进行油水分离。对于压榨液中高浓度有机物与难降解污染物,应在厌氧水解后再进行后续处理。脱氮处理中,厌氧氨氧化工艺处理效率高、耗能低,是具有可持续发展潜力的脱氮工艺;然而厌氧氨氧化菌属于化能自养菌,生长速率极低,且对底物类型、季节性温度变化等敏感性较高,在工艺启动与运行中容易失稳,且自身硝氮积累问题无法通过强化厌氧氨氧化工艺完全消除〔5-6〕,在实际应用中多受限制,故不宜用作高氮浓度压榨液的处理。调研发现,同一条件下两级A/O工艺的脱氮效果明显优于A2/O工艺;结合以往经验,两级A/O+MBR工艺的有机物去除率可达95%,氨氮去除率可达99%。对于深度处理单元,类似项目通常采用NF+RO工艺,而经NF+RO工艺处理后浓液量多,长期运行时级间管道、设备易产生腐蚀、堵塞等问题〔7〕,且浓液仍需深度催化氧化、加药、蒸发浓缩等二次处理或高成本委外处理;本项目废液中钙、氯化钠等盐分易在RO膜中形成盐桥而生成滤饼层,大大降低膜处理单元的工作效率。Fenton法处理成本低,适用于处理难降解污染物,但对可能残留的氮类污染物处理效率不高;臭氧催化氧化法接触时间短、氧化效率更高。因此,深度处理单元设计采用臭氧催化氧化+混凝沉淀组合式工艺,以保障各指标的达标排放,并最大程度地降低综合处理成本。

3 餐厨垃圾压榨液处理工艺设计

3.1 整体工艺流程

压榨液处理改造工艺采用预处理+两级A/O+MBR+深度处理的组合式工艺,具体流程见图1。

图1 项目整体工艺流程Fig. 1 Overall process flow of the project

原水经调节池、隔油沉渣池、混凝沉淀池、气浮池处理后,由进水池进入垂直厌氧折流板反应器(VABR),利用厌氧反应池将大分子有机物转化为小分子有机物,在去除部分有机物的同时,大大提高了压榨废液的可生化性,产生的沼气收集后焚烧处理。VABR池出水进入两级A/O+MBR系统,在一级生物脱氮后增设二级反硝化池和好氧曝气池,确保氨氮与总氮的去除效果。经过两级A/O+MBR处理后,出水再经臭氧催化氧化+混凝沉淀处理,同时辅以活性炭过滤塔作为保安处理装置,以确保各类指标达标排放。

3.2 各单元处理原理与主要作用

(1)预处理单元。考虑到压榨液含渣量高、油脂量大,为避免碎屑物、氮、磷产生的泡沫与浮渣,以及油脂对后续处理工艺的不利影响,预处理单元先利用隔油沉渣池对污水进行隔油沉渣处理,产生的沉渣先进入污泥储池,再进行后续处理,对含油浮渣进行提油回收;混凝沉淀+气浮处理一方面可去除压榨液中的SS,避免因SS累积而对后续厌氧处理反应器造成的堵塞,另一方面可有效降低总磷、油脂等污染物浓度,尤其是对乳化油的分离,有效减轻对后续超滤膜的污染(超滤膜筛分孔径远小于乳化油粒径)。预处理单元最大程度地降低了后续处理单元的工作负荷,产生的化学污泥经脱水后,上清液同其他单元污泥脱水产生的上清液一起回流至调节池再次处理。

(2)生化处理单元。厌氧处理工艺能进行大分子有机物的开环、断链,污染物负荷能力强且污泥产量低。VABR是在IC(内循环反应器)、ABR(厌氧折流板反应器)和UASB(升流式厌氧污泥床)基础上的改良反应器,UASB、EGSB(厌氧颗粒污泥膨胀床)等反应器靠水流弯曲和旋转产生的不同离心力实现三相分离,而IC、VABR等反应器利用沼气气泡气提实现三相分离;VABR省略了UASB中构造复杂的三相分离器,利用沼气气提管在体外实现三相分离,集气可靠性高,安全性更高,且相比IC反应器其结构更为简单、造价低〔8〕。此外,VABR不易堵塞或跑泥,且具有一定的抗冲击负荷能力,运维操控方便、处理成本低,故更适合用于本项目的第一段生化处理。为顺利启动VABR,应严格控制分级进水负荷,避免高负荷导致的反应器系统酸化。第二段生化处理采用两级A/O+MBR系统,实现对废水中有机物、氨氮、总氮、溶解性油脂等主要污染物的去除。两级A/O+MBR系统采用外置式超滤膜,避免了高浓度污泥对膜内置时造成的污染,同时可以让盐分自由通行,避免盐分累积形成盐桥而造成的膜污染。二级好氧池出水进入超滤膜,膜处理后的硝酸盐浓液再回流至一级缺氧池前端,可在节能的同时提高脱氮效率。

(3)深度处理单元。经过预处理及生化处理后,出水中总磷等污染物仍未达到外排标准,故采用臭氧催化氧化+混凝沉淀工艺进行深度处理。臭氧催化氧化可加强对有机物、氨氮、总氮的去除,并通过后续的混凝沉淀进一步去除污水中的难降解有机物、色度和总磷等。为保障出水质量,深度处理单元还联合使用了活性炭过滤塔以确保出水达标。

3.3 各处理单元设计出水水质

根据项目原水进水水质特点与出水要求,并结合项目整体工艺流程,各处理单元设计出水水质见表2。

表2 各处理单元设计出水水质Table 2 Design outlet water quality of each treatment unit

4 主体工艺设计

4.1 预处理单元

调节池1座,具备2 d水量调节能力,设计尺寸12 m×10 m×4.5 m,采用全地下式钢混防腐结构。隔油沉渣池1座,停留时间2 h,有效容积20 m3,设计尺寸6.2 m×2.2 m×2 m。混凝沉淀池1座,停留时间1.8 h,有效容积9 m3,设计尺寸6 m×2.2 m×2 m,配套搅拌装置、PAC与PAM投加装置。气浮池1座,有效水深1.8 m,设计尺寸2.2 m×1.8 m×2.3 m;气浮接触反应区接触时间5 min,气浮分离区停留时间25 min,回流比40%,气浮分离区水流下降流速1.2 mm/s;配套刮渣设备1套与溶气罐1套(Q=12 m3/h,P=0.35 MPa)。进水池1座,设计尺寸6 m×2.5 m×2 m。

4.2 生化处理单元

(1)VABR池。设计尺寸10 m×8 m×11.8 m,有效容积900 m3,上流室与下流室容积比为4∶1,设计COD容积负荷4.2 kg/(m3·d),温度35 ℃,底部污泥质量浓度46 g/L,最大循环比6∶1。配置厌氧反应池进水泵2台,1用1备,Q=18 m3/h,H=350 kPa,N=2.5 kW;循 环 泵2台,1用1备,Q=100 m3/h,H=350 kPa,N=21 kW;预曝气装置1套;管式换热器1套,换热面积8 m2,材质SS304。

(2)两级A/O处理系统。设计水温25 ℃,MLVSS为15 kg/m3,单位MLSS脱氮速率为0.128 kg/(kg·d)(以NO3--N计),设计污泥龄17.35 d。一级反硝化罐1座,有效容积384 m3,停留时间1.6 d,配有一级反硝化搅拌机2台,N=3.5 kW,材质SS304;一级硝化罐2座,每座822 m3,有效容积1 632 m3,停留时间6.8 d;采用射流曝气方式,一级硝化射流泵4台,Q=280 m3/h,H=130 kPa,N=17 kW;一级硝化混合液回流比12%,回流泵2台,Q=150 m3/h,H=130 kPa,N=9 kW;一级好氧池冷却水抽送泵1台,Q=50 m3/h,H=130 kPa,N=3.2 kW,配套冷却系统1套,并配备消泡剂投加设备。二级反硝化罐1座,有效容积240 m3,停留时间1 d,配有二级反硝化搅拌机2台,N=1.2 kW,材质SS304;二级硝化罐1座,有效容积240 m3,停留时间1 d,供气量12 m3/min;二级硝化射流泵1台,Q=80 m3/h,H=120 kPa,N=8 kW。

(3)外置式集成膜系统。采用PVDF管式超滤膜,设计膜通量68 L/(h·m2),设计环路数为2条,膜组元件数为12支,单支膜面积15 m2,总配置膜面积180 m2。采用错流方式过滤,设计最高操作压力为0.55 MPa,最高膜前压力0.5 MPa,跨膜压差为0.2~0.5 MPa。超滤进水泵2台,1用1备,Q=150 m3/h,H=350 kPa,N=20 kW;配套CIP在线清洗装置1套,清洗频次为每月1~2次。

4.3 深度处理单元

深度处理单元设臭氧催化氧化塔1座,有效容积22 m3;2台臭氧源(1用1备),臭氧产量2 kg/h;铝基催化填料粒径2~5 mm,孔隙容量0.4~0.8 cm3/g,比表面积≥220 m2/g。臭氧质量浓度为40 mg/L,分3段投加,投加质量比约2∶1∶1,反应时长150 min。设置活性炭吸收塔1座,有效容积12 m3,吸收臭氧尾气兼作废水排放控制应急备用。配套混凝沉淀反应设备与加药装置1套。

4.4 污泥处理系统

生产过程中,需处理生化系统产生的生化污泥和混凝沉淀部分产生的化学污泥。生化污泥储池设计尺寸3 m×2 m×2.2 m,生化污泥脱水车间设计尺寸8 m×6 m,设置离心脱水机1台,Q=12~15 m3/h,N=15 kW;离心脱水后污泥脱水率达80%,泥饼送入污泥干化间进行干化处理,干化间设计尺寸7 m×6 m,配置低温污泥干化机1台,Q=4 m3/h,N=21 kW。湿污泥仓料间设计尺寸5 m×5 m。混凝沉淀产生的化学污泥配置板框压滤机1台,A=70 m2,N=2.6 kW。

4.5 臭气处理系统

生产过程中产生的臭气通过抽吸收集后集中处理。设置离心风机2台,Q=16 000 m3/h,H=280 kPa,N=22 kW。酸洗、碱洗塔各1套,H=6 m,D=2 m;酸洗/碱洗循环水泵各1台,Q=20 m3/h,H=250 kPa,N=4.5 kW。一体化生物滤池1套(填料中配置活性炭),停留时间>12 s,设计尺寸6 m×5 m×3 m(FRP材质,附格栅板支撑柱与格栅板),配套滤池增湿泵2台(N=3.2 kW)。

5 运行效果分析

项目建成验收后马上开展了各反应器的调试工作。从污泥激活到各负荷提升阶段,共历时112 d。随后项目组对进出水水质开展了6个月的跟踪监测,监测结果如表3所示。

表3 项目进出水水质监测结果Table 3 Monitoring results of inlet and outlet water quality of the project

由表3可知,虽然项目进水水质有波动,但经过项目设计的组合工艺处理后,整体运行效果稳定,出水水质可满足《污水排入城镇下水道水质标准》(GB/T 31962—2015)的排放要求。然而,在项目运行过程中也发现,由于项目处理中污泥浓度高且停留时间长,易产生污泥沉积与曝气器堵塞等问题。因此,后期项目在运行中应密切关注曝气器、搅拌装置的工作状况,确保污泥正常搅动与曝气的均匀性,以及构筑物中良好的水流形态,避免因污泥淤积或堵塞而影响系统处理效率。

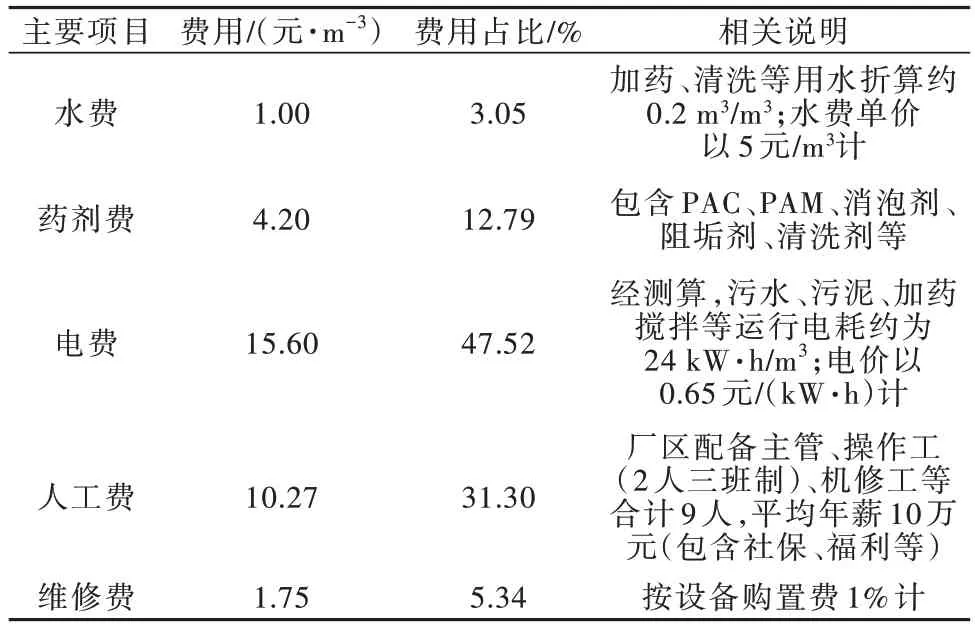

6 投资与运行成本

该有机垃圾处理站压榨液处理项目投资1 792.55万元,其中土建费用为258万元,设备及其他费用为1 534.55万元。压榨液处理的直接成本为32.83元/m3(不含折旧费和大修理费),具体见表4。与同类高浓度废水处理工艺相比,该组合工艺总投资低、占地省、运行成本低且效果相对稳定。考虑到电费在直接成本中的占比将近一半,运行管理中应根据项目的实际工况,及时调节对应耗能设备,实现运行成本的重点管控,同时为减少碳排放有效助力。

表4 项目直接处理成本Table 4 The direct processing cost of the project

7 结语

(1)餐厨垃圾压榨液成分复杂、污染程度高、处理难度大,项目采用预处理+二段式生化处理+深度处理的组合工艺,在水质波动的情况下,具有较强的抗冲击负荷能力,整体出水水质稳定,可满足GB/T 31962—2015的排放要求。

(2)项目深度处理单元采用臭氧催化氧化+混凝沉淀工艺代替传统渗滤液处理中的膜法工艺,有效避免了长期运行中由膜污染、设备腐蚀或管道堵塞等导致的运维问题,同时也免除了膜法处理中浓液的二次处理问题。

(3)与同类高浓度废水处理工艺相比,该组合工艺总投资低、占地省、运行成本低,对类似高浓度压榨废液处理项目具有一定的推广应用价值。