基于膜吸收法处理实际高浓度蚀刻废液的研究

2023-02-28刘华光任亚涛赵子龙王宏杰董文艺侯惠惠

刘华光 ,任亚涛 ,赵子龙 ,2,王宏杰 ,2,3,董文艺 ,2,3,侯惠惠

(1.哈尔滨工业大学(深圳)土木与环境工程学院,广东深圳 518055;2.深圳市水资源利用与环境污染控制重点实验室,广东深圳 518055;3.城市水资源与水环境国家重点实验室,哈尔滨工业大学环境学院,黑龙江哈尔滨 150090)

我国是印刷线路板生产大国,制造工序产生的高浓度蚀刻废液中通常含有大量铜和NH4+-N等污染物,若处置不当将对水环境安全构成巨大威胁,因此亟需开发经济高效的蚀刻废液处理工艺。目前,国内外主流的蚀刻废液处理技术包括化学沉淀法〔1-2〕、液膜分离法〔3〕、电解法〔4〕、内电解法〔5〕和溶剂萃取法〔6〕等。上述方法虽然对蚀刻废液中的铜具有良好的去除效果,但流程复杂、能耗大,且存在去除指标单一、效率低、处理成本高等不足,直接影响其实际推广应用。

膜吸收法作为新型NH4+-N脱除技术,具有设备简单、处理效率高等优势,成为当前的研究热点。陈卫文〔7〕以疏水性聚四氟乙烯膜为材料,在常温常压下采用膜吸收法处理质量浓度为3 000~5 000 mg/L的高NH4+-N模拟废水,NH4+-N去除率高达99%;李建峰等〔8〕探究了料液pH和浓度、吸收液流速和浓度、进水方式等因素对膜吸收法脱氨效能的影响,发现NH4+-N浓度对NH4+-N去除率和传质系数影响不显著,表明膜吸收法可适用于不同浓度的NH4+-N废水处理;刘芮等〔9〕研究了矩形错流式中空纤维膜接触器对NH4+-N的去除效果,处理后NH4+-N可由1 000 mg/L降低至0.11 mg/L。然而,目前膜吸收法处理高浓度NH4+-N废水的研究多以模拟废水为处理对象,应用于实际蚀刻废液处理的研究相对较少,尤其是关于同时去除多种污染物的组合工艺的研究更为鲜见。

基于此,本研究以实际高浓度蚀刻废液为处理对象,建立了“膜吸收+Na2S破络+PAC混凝沉淀”组合工艺,以实现高效脱氨除铜;探究了料液pH和流速、吸收液浓度和流速、膜组件级数与温度对NH4+-N去除率(ARR)、传质系数(K)和过膜通量(J)的影响,同时考察了出水铜含量随n(S2-)/n(Cu2+)和PAC投加量变化的情况;确定了组合工艺的优化运行参数,并对组合工艺的运行效能进行综合评估,以期为高NH4+-N蚀刻废液的处理提供技术支持与参考。

1 材料与方法

1.1 料液及试剂

实验所用硫酸、氢氧化钠、氢氧化钙、硫化钠、酒石酸钾钠、碘化钾、碘化汞等试剂均为分析纯,购自阿拉丁试剂(上海)有限公司。聚丙烯中空纤维膜组件由浙江某膜科技有限公司提供,主要特性见表1。

表1 膜组件主要特性Table 1 Main features of membrane components

实验所用蚀刻废液取自深圳市某线路板厂,含有铜氨络合物[Cu(NH3)4]2+(稳定常数为2.09×1013),NH4+-N质量浓度高达86 000 mg/L,总铜为28.9 mg/L,主要水质特性见表2。

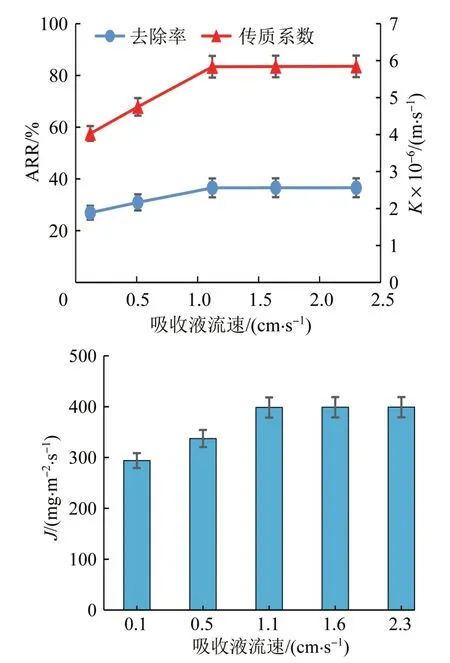

表2 蚀刻废液水质特性Table 2 Characteristics of etching waste solution

1.2 实验方法

膜吸收法处理高浓度蚀刻废液的工艺流程如图1所示。

图1 膜吸收工艺装置Fig. 1 Membrane absorption process device

在膜吸收工艺段,利用蠕动泵将调节好pH的蚀刻废液与吸收液(硫酸溶液)分别泵入膜组件管程和壳程下端,吸收液从壳程下端经过中空纤维膜管腔流动至上端并返至吸收液储槽,在此过程中吸收液与从废液侧-膜界面扩散而来的NH3充分反应生成硫酸铵;经过膜组件脱氨后的蚀刻废液残液从管程上端沿导管流至料液出水槽。脱氨废水首先投加Na2S·9H2O进行破络处理(200 r/min,10 min),随后投加PAC(200 r/min,10 min)进行混凝搅拌并静置沉淀30 min。处理过程中定期取样测试。

1.3 分析方法

重金属浓度采用电感耦合等离子法测定。NH4+-N浓度按照《水与废水分析检测方法》(第四版)测定。pH通过便携式pH计测定。不同运行时间内NH4+-N去除率、总传质系数(K)和过膜通量(J)分别由式(1)~式(3)计算。

式中:ARR——NH4+-N去除率,%;

K——总传质系数,m/s;

J——过膜通量,mg(/m2·s);

ρ0,ρt——起始和t时刻NH4+-N质量浓度,mg/L;

Q——处理流量,m3/s;

S——有效膜面积,m2;

t——反应时间,s;

V——料液体积,L。

2 结果与讨论

2.1 膜吸收法处理工艺参数优化

2.1.1 料液pH

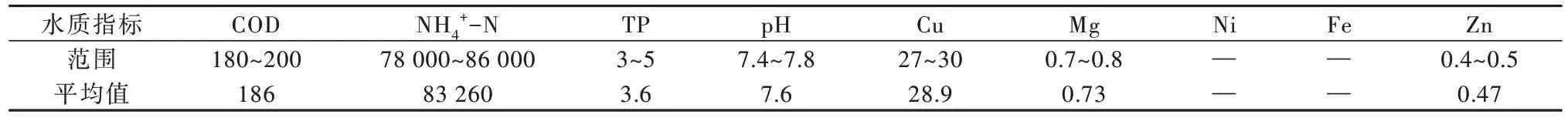

在料液流速为3.6 cm/s、吸收液浓度与流速分别为2 mol/L和1.1 cm/s、温度约为26 ℃的条件下,考察不同料液pH对单级膜组件处理蚀刻废液ARR、K和J的影响,结果如图2所示。

图2 ARR、K和J随料液pH的变化Fig. 2 Variation of ammonia removal rate,mass transfer coefficient and transmembrane flux with pH of feed liquid

由图2可以看出,当料液pH由9.0升高至10.5时,ARR、K、J分别从4.1%、0.5×10-6m/s、48.9 mg/(m2·s)增加至36.6%、5.8×10-6m/s、398.5 mg/(m2·s),提高了7.1~10.6倍,这主要归因于碱性条件下膜两侧NH3浓度差增加导致的传质驱动作用。当料液pH由10.5继续升高至11时,ARR和K虽提高了51%和77%,但此时对应的NaOH投加量却大幅增加了110%。因此,从节约药剂成本角度考虑,确定最佳料液pH为10.5。

2.1.2 料液流速

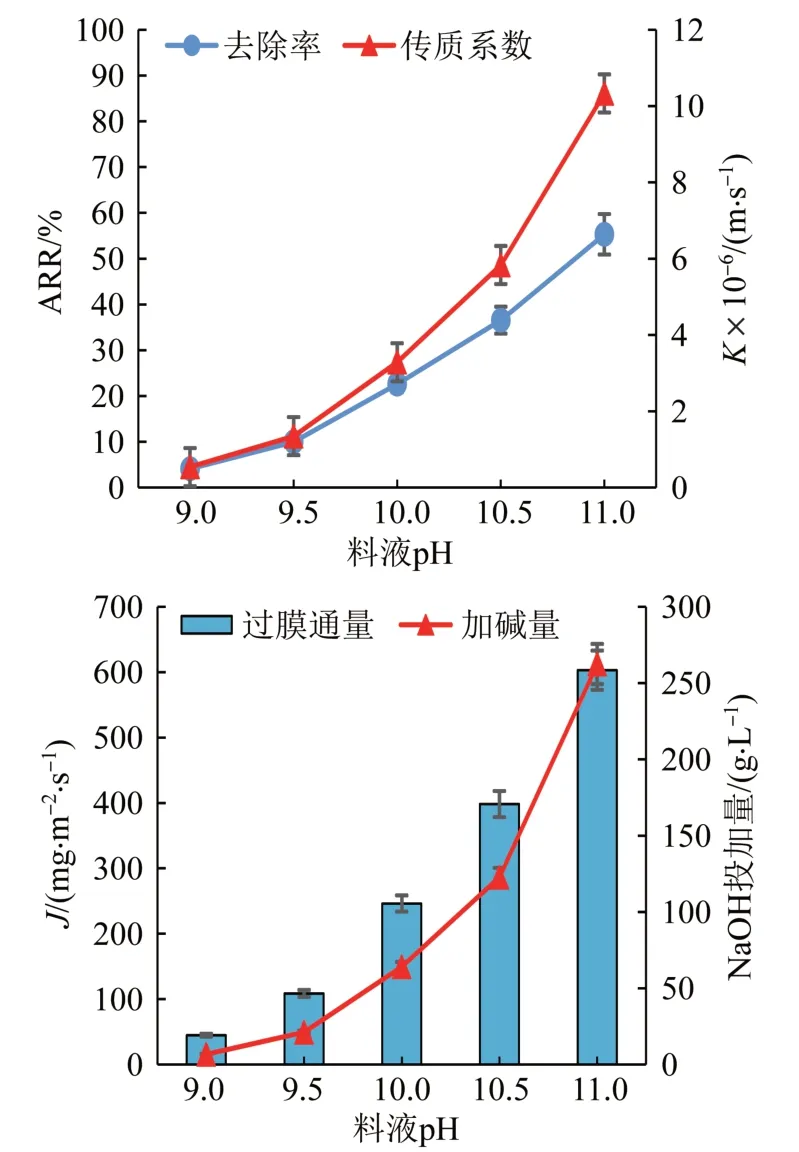

在料液pH为10.5、吸收液浓度与流速分别为2 mol/L和1.1 cm/s、温度约为26 ℃的条件下,考察不同料液流速对单级膜组件处理蚀刻废液ARR、K和J的影响,结果如图3所示。

由图3可以看到,当料液流速从0.72 cm/s升高至7.2 cm/s时,ARR从42.1%逐渐降低到16.2%;K和J则呈先升后降趋势,K在料液流速为3.6 cm/s时取得最高值,为5.8×10-6m/s;J在料液流速为5.4 cm/s时取得最大值,为402 mg/(m2·s),是料液流速为0.72 cm/s时的4.3倍。文献〔10〕显示,提高料液侧流速可以增强料液的湍流扰动,降低料液侧边界层厚度,削弱浓差极化作用,进而降低传质阻力,提高NH4+-N的K和J;然而,随着料液流速的持续升高,膜组件内过短的料液停留时间会致使气液两相接触时间不足,导致ARR、K和J下降。综合考虑,确定最佳料液流速为3.6 cm/s。

图3 料液流速对ARR、K和J的影响Fig. 3 Influence of feed liquid flow rate on ammonia removal rate,mass transfer coefficient and transmembrane flux

2.1.3 吸收液流速

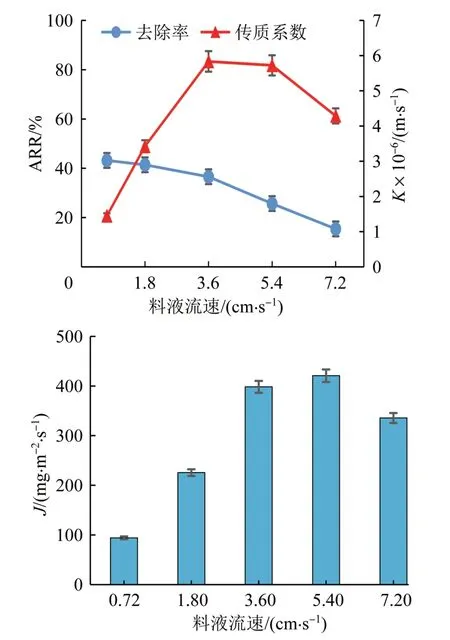

在料液pH与流速分别为10.5和3.6 cm/s、吸收液浓度为2 mol/L、温度约为26 ℃的条件下,考察不同吸收液流速对单级膜组件处理蚀刻废液ARR、K和J的影响,结果如图4所示。

图4 吸收液流速对ARR、K和J的影响Fig. 4 Influence of absorption fluid flow rate on ammonia removal rate,mass transfer coefficient and transmembrane flux

由图4可看到,当吸收液流速由0.1 cm/s提高至1.1 cm/s时,ARR、K和J分别从27.0%、4.0×10-6m/s、293 mg/(m2·s)增 加 至36.6%、5.8×10-6m/s、398.5mg/(m2·s);继续提高吸收液流速,三者基本保持恒定。提高吸收液流速有助于降低吸收液侧的边界层厚度,加速吸收液与膜内侧硫酸铵产物的混合与排出;当吸收液流速增大过量时,吸收液侧传质过程基本不受流速影响,但系统能耗有所增加。因此,确定最佳吸收液流速为1.1 cm/s。

2.1.4 吸收液浓度

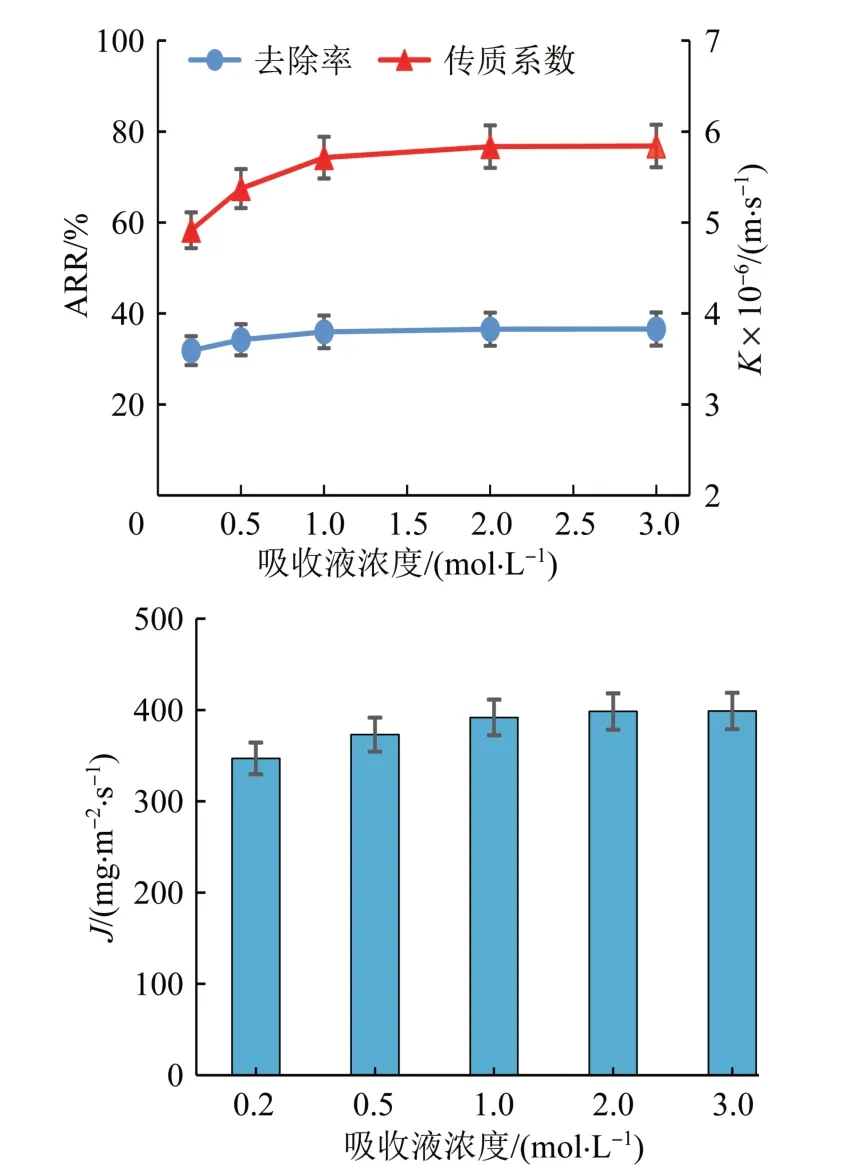

在料液pH与流速分别为10.5和3.6 cm/s、吸收液流速为1.1 cm/s、温度约为26 ℃的条件下,考察不同吸收液浓度对单级膜组件处理蚀刻废液ARR、K和J的影响,结果如图5所示。

由图5可以看到,当吸收液浓度从0.2 mol/L升高至2.0 mol/L时,ARR、K和J分别从31.9%、4.9×10-6m/s、349 mg/(m2·s)增 加 至36.6%、5.8×10-6m/s、398.5 mg/(m2·s);当吸收液浓度>2.0 mol/L时,ARR、K和J不再继续升高。当吸收液浓度处于较低水平时,从膜内侧扩散出的高浓度NH3无法被及时吸收,因此吸收液侧形成了NH3分压,一定程度上增加了该侧的传质阻力;增加吸收液浓度,可对NH3进行快速吸收并彻底反应,使NH3在该侧的传质阻力得以降低,从而提高NH4+-N去除率。然而,过高浓度的硫酸吸收液易腐蚀膜组件外壳及膜丝,影响膜组件的使用寿命。综合考虑,确定最佳吸收液浓度为2.0 mol/L。

图5 吸收液浓度对ARR、K和J的影响Fig. 5 Effect of absorption solution concentration on ammonia removal rate,mass transfer coefficient and transmembrane flux

2.1.5 温度

在料液pH与流速分别为10.5和3.6 cm/s、吸收液浓度与流速分别为2.0 mol/L和1.1 cm/s的条件下,考察不同温度下单级膜组件处理蚀刻废液时ARR、K和J的变化情况,结果如图6所示。

图6 温度对ARR、K和J的影响Fig. 6 Effect of temperature on ammonia nitrogen removal rate,mass transfer coefficient and transmembrane flux

由图6可以看到,ARR、K和J均随着温度的升高而增加。当反应温度从12 ℃升至40 ℃时,ARR、K和J分别从15.6%、2.2×10-6m/s和170 mg/(m2·s)增加至50.1%、8.9×10-6m/s和546 mg/(m2·s),提升幅度分别为34.5%、304%和221%。这主要是因为升高温度有助于促进废液中NH3分子向气液两相接触界面扩散,提高H2SO4与NH3的反应速率,加速吸收液侧的传质过程。然而,反应温度越高对设备的耐高温特性要求越高,同时也会大幅增加系统的电能消耗。因此,综合考虑处理效果、系统能耗和膜工作温度,选取40 ℃作为适宜反应温度。

2.1.6 膜组件级数

单级膜组件处理蚀刻废液的最佳条件为:料液流速=3.6 cm/s、pH=10.5,温度=40 ℃,吸收液流速=1.1cm/s、浓度为2 mol/L。在上述条件下,考察膜组件级数对膜吸收法处理实际蚀刻废液效能的影响,重复实验结果如图7所示。

图7 氨氮质量浓度随膜组件级数的变化Fig. 7 The mass concentration of ammonia nitrogen varies with the number of membrane components

由图7可以看出,经过17~18级膜组件处理后,出水NH4+-N可由初始82 000 mg/L降至100 mg/L左右;继续增加膜组件级数,出水NH4+-N不再明显下降。因此,确定最佳膜组件级数为18级。

综上,膜吸收法处理蚀刻废液的最佳条件为:料液流速=3.6 cm/s、pH=10.5,吸收液流速=1.1 cm/s、浓度为2 mol/L,温度=40 ℃,膜组件级数为18级。最佳条件下膜吸收处理后的氨氮质量浓度可降低至100 mg/L。

2.2 破络工艺参数优化

膜吸收处理可显著降低蚀刻废液中的氨氮浓度,但对铜的去除效果不明显。破络剂(Na2S)可与蚀刻废液中的铜反应生成比铜氨络合物更加稳定的CuS。向膜吸收处理后的脱氨废水中投加不同质量的Na2S·9H2O,反应10 min后过滤,测定上清液中铜含量。n(S2-)/n(Cu2+)对蚀刻废液破络除铜效果的影响如图8所示。

图8 铜质量浓度随n(S2-)/n(Cu2+)的变化Fig. 8 Variation of Cu mass concentration with n(S2-)/n(Cu2+)

由图8可以看到,当n(S2-)/n(Cu2+)由0提高至1.4时,上清液中总铜和溶解性铜质量浓度分别从22 mg/L和17 mg/L骤降至0.4 mg/L和0.2 mg/L,均达到《电镀污染物排放标准》(GB 21900—2008)规定的总铜排放限值(0.5 mg/L);进一步提高n(S2-)/n(Cu2+)时,总铜和溶解性铜质量浓度未继续明显降低。另外,由于蚀刻废液中含有大量Cl-、HCO3-等无机阴离子,易对Na2S破络造成负面作用。因此,确定破络工艺最佳n(S2-)/n(Cu2+)=1.4,略高于理论值(1.0)。值得注意的是,加入Na2S进行破络会将铜氨络合离子中束缚的氨氮释放出来,导致出水氨氮略微上升(约20 mg/L)。

2.3 混凝沉淀工艺参数优化

由于破络反应产生的CuS颗粒细小,不易沉降,导致出水铜不达标,因此需对破络后的混合液进行混凝沉淀处理。以经Na2S〔n(S2-)/n(Cu2+)=1.2〕处理后的破络液为研究对象,以PAC为混凝剂,考察不同PAC投加量对破络液中铜的去除效果,结果见图9。

由图9可以看到,PAC投加量在0~300 mg/L时,上清液总铜和溶解性铜质量浓度均呈下降趋势;当PAC投加量从0增加至150 mg/L时,上清液总铜和溶解性铜质量浓度分别从12.2 mg/L、0.50 mg/L大幅降低至0.44 mg/L和0.21 mg/L,均达到排放标准;继续提高PAC投加量时,总铜和溶解性铜质量浓度降低幅度较小。因此,确定最佳PAC投加量为150 mg/L。

图9 铜质量浓度随PAC投加量的变化Fig. 9 Variation of Cu mass concentration with PAC dosage

综上所述,高浓度蚀刻废液经“膜吸收法脱氨→Na2S破络→混凝沉淀除铜”组合工艺处理后,出水NH4+-N为120 mg/L左右,铜质量浓度稳定降低至0.5 mg/L以下,可进入后续生化处理阶段。

2.4 长期运行效能考察

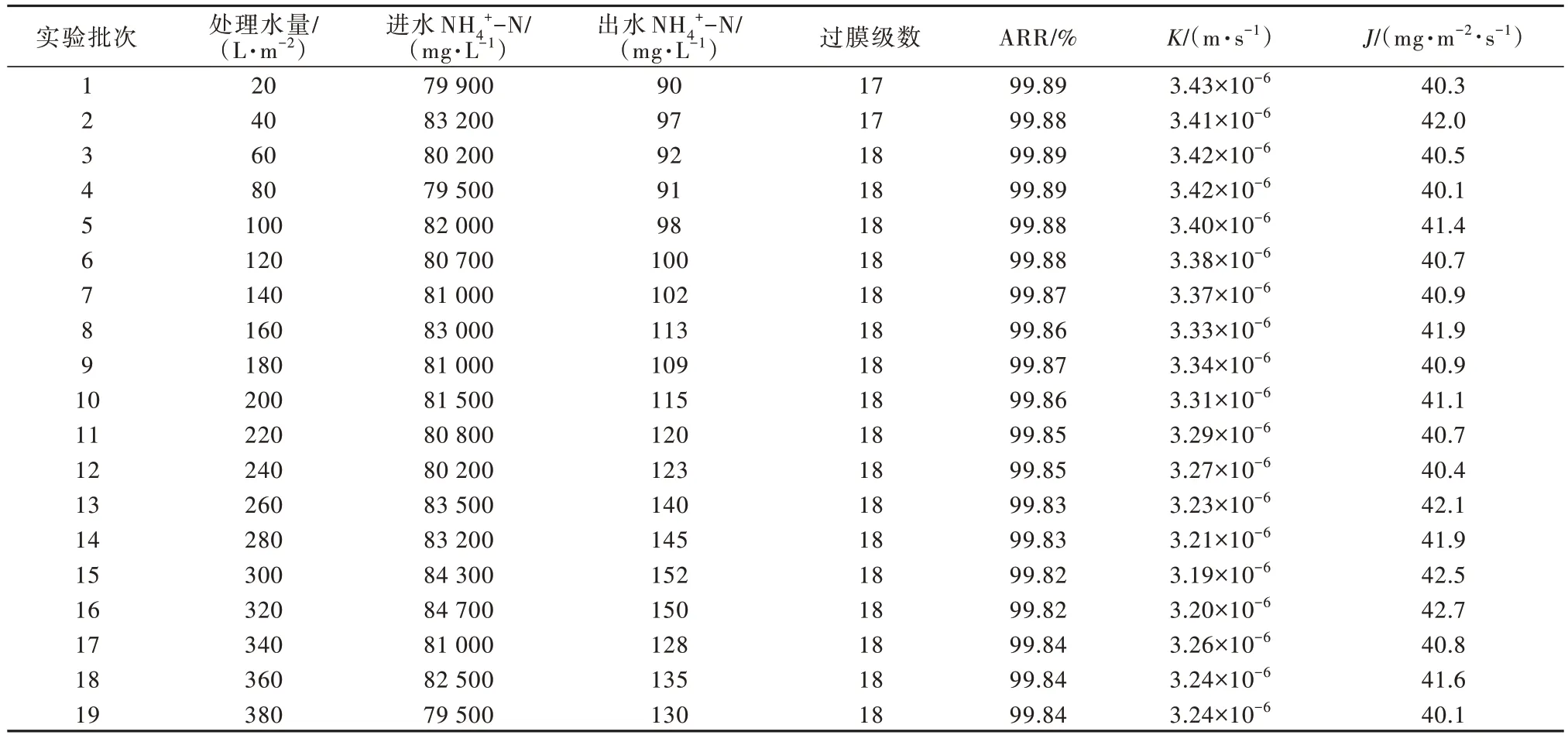

为考察膜吸收法长期运行效能,将蚀刻废液多次重复进入同一膜组件,不同处理水量条件下膜吸收法的运行效能如表3所示。

由表3可以看到,随着处理水量的增加,出水NH4+-N略有上升,但基本保持在150 mg/L以内,ARR、K、J分别稳定在99.8%以上、3.2×10-6~3.5×10-6m/s和40~43 mg/(m2·s),表明膜组件具有稳定长效的NH4+-N去除性能。另外,对于82 000 mg/L的高NH4+-N废水,处理过程中易出现氨结晶析出现象;在每个处理周期结束后对膜组件清洗20 min,基本能消除该现象对膜组件传质过程产生的不利影响,可作为减缓膜污染的有效措施。因此,膜吸收法在处理小于380 L/m2的蚀刻废液时,能够保持良好的运行效能。

表3 膜吸收法处理蚀刻废液运行结果Table 3 Operation results of etching waste solution treated by membrane absorption method

3 结论

本研究建立了“膜吸收法脱氨→Na2S破络→混凝沉淀除铜”组合工艺,可实现对高浓度蚀刻废液的高效脱氨除铜。在料液流速=3.6 cm/s、pH=10.5,温度=40 ℃,吸收液流速=1.1 cm/s、浓度为2 mol/L,膜组件级数为18级的条件下,膜吸收法可将蚀刻废液NH4+-N从82 000 mg/L降至100 mg/L,再以n(S2-)/n(Cu2+)=1.4投加Na2S进行破络和投加150 mg/L PAC进行混凝沉淀处理后,出水总铜低于0.5 mg/L,NH4+-N约为120 mg/L。该工艺重复运行效能稳定,是高浓度蚀刻废液无害化处理的有效技术途径。