一种侧面碰撞用蜂窝铝壁障性能开发与验证

2023-02-28朱海涛杨佳璘段丙旭

朱海涛 杨佳璘 段丙旭

(中国汽车技术研究中心有限公司,天津 300300)

主题词:侧碰台车 可变形壁障 碰撞刚度

1 前言

侧面可变形壁障作为车辆侧面碰撞试验中重要的测试装置,代表着碰撞车辆刚度水平。欧美在制定其碰撞试验标准时,均开发出符合地区车辆特征的可变形壁障,用于模拟车辆正面与侧面碰撞事故。

1990 年,美国联邦机动车安全标准FMVSS 214 进行了修订,采用的铝蜂窝壁障台车[1]参数代表美国乘用车和轻型卡车典型特征[2]。2003 年,美国公路安全保险协会(Insurance Institute for Highway Safety,IIHS)在FMVSS 214 壁障基础上开发了新壁障,用于模拟皮卡和SUV 前端碰撞性能[3-4]。2019 年,IIHS 研究发现,IIHS 移动变形壁障(Moving Deformable Barrier,MDB)与车辆发生侧面碰撞时,被撞车辆的一些运动特征与两车碰撞中的行为不匹配[5],主要表征为两个方面:一是肇事车辆与MDB 台车造成的被撞车辆动力学响应不同;二是被撞车辆B 柱垂直变形模式不同。因此IIHS-MDB 2.0 壁障于2020 年推出,很好地解决了上述问题。

2001 年,欧洲经济委员会发现ECE R95 使用的MDB 不能完全代表欧洲车型前部特性,也不能同时有效考核前、后排座椅上乘员的损伤情况,因此公布了最终版本AE-MDB V3.9 的性能要求,并使其在EURONCAP 2017版本规程中得到了应用[6]。

中国侧面碰撞标准GB 20071—2006 及《C-NCAP管理规则(2021 年版)》侧面碰撞试验中,壁障规格分 别 引 用 了EEVC-2000 MDB 和AE-MDB[7]。2021 年C-NCAP 依据中国道路事故及车辆特征提出新壁障开发计划,预计在2025年版管理规则中得到应用。

因此,本文基于我国道路车辆碰撞情况定义蜂窝铝壁障及台车开发目标,运用Tresca理论指导壁障台车设计开发,并通过刚性墙壁障碰撞试验进行蜂窝铝壁障性能验证与优化。

2 交通事故数据分析

本文基于2011~2020 年中国交通事故深入调查(China In-Depth Accident Study,CIDAS)数据库中典型侧面碰撞事故案例进行事故特征数据分析。

对侧面碰撞工况进行定义:被撞车辆侧围必须参与碰撞变形,碰撞时车辆纵向中心线形成的夹角应大于45°,否则认为是同向刮擦。

符合工况定义的案例共103起,其中95起出现人员伤亡情况,29 起出现重伤或死亡现象,分布情况如表1所示。由表1 可知,随着肇事SUV 车型所占比例的提高,被撞车辆乘员伤亡程度逐步增加。因此,本文确定以SUV车型作为研究对象。

表1 被撞车辆乘员伤亡与肇事车型占比关系 %

103起事故中,肇事车辆为SUV(或皮卡)的事故共26起,对其中16起事故的碰撞速度进行仿真,对另外10起事故的碰撞速度进行现场调查,确定如图1所示的肇事车辆车速与被撞车辆乘员伤害程度关系曲线。由图1可知,肇事车辆速度不超过60 km/h时,覆盖被撞车辆乘员轻伤86.67%、重伤40%、死亡50%的范围。因此将60 km/h 作为壁障开发目标速度,转换成壁障台车撞击刚性墙的等效速度[8]约为40 km/h。

图1 肇事车辆速度与被撞车辆乘员伤害程度关系

3 车辆特征参数提取

3.1 碰撞刚度

运用测力墙壁障釆集车辆前端碰撞载荷,获取车辆前端总体及各划分区域刚度。

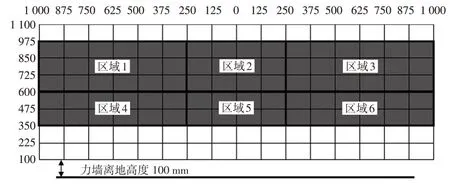

依据GB 11551—2014《汽车正面碰撞的成员保护》试验方法,试验车辆以40 km/h 速度正面撞击刚性测力墙壁障。在刚性壁障上安装128 块尺寸为125 mm×125 mm 的载荷传感器单元,用于采集车辆前端各划分区域碰撞力,如图2 所示;在车辆B 柱安装加速度传感器,用于测量和计算车辆碰撞过程中的位移。

图2 碰撞测力墙单元区域划分

对划分区域碰撞力数据进行处理:

式中,F(j)(k)wavg为编号为j的区域内k位移点处对应的碰撞力加权平均值;F(j)(k)i为车辆i在编号为j的区域内对应k位移点的碰撞力;j=1,2,3,4,5,6;k=0 mm,50 mm,100 mm,150 mm,200 mm,250 mm,300 mm;Ni为车辆i的销量;n为车型数量。

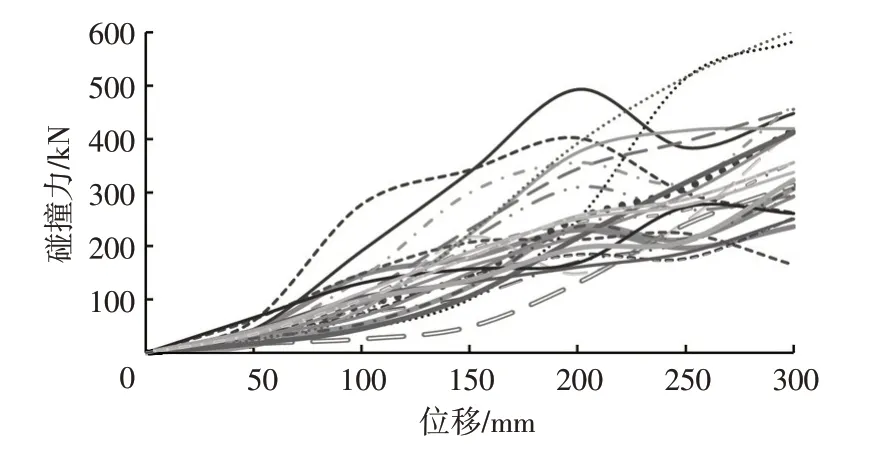

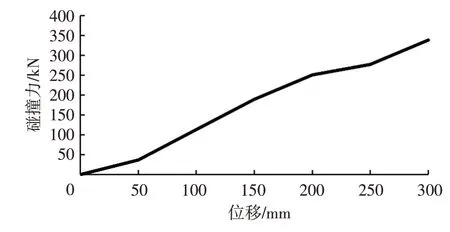

获得25 款SUV 车型前端整体碰撞力-位移曲线如图3所示,根据式(1)计算获取平均碰撞力-位移曲线如图4 所示。按同样处理方法获得各划分区域平均碰撞力-位移曲线如图5所示,并以此作为蜂窝铝开发依据。

图3 25款SUV车型整体碰撞力-位移曲线

图4 25款SUV车型整体平均碰撞力-位移曲线

图5 25款SUV各区域平均碰撞力-位移曲线

3.2 外观尺寸

车辆外观尺寸数据通过企业填写调查表的形式获取,调查内容包括车辆总体宽度、前减振器上端高度、纵梁上、下表面高度和整备质量等9项参数。表2所示为项目获取的43款SUV车型外观尺寸平均值。

表2 车辆外观参数尺寸 mm

3.3 车辆质量

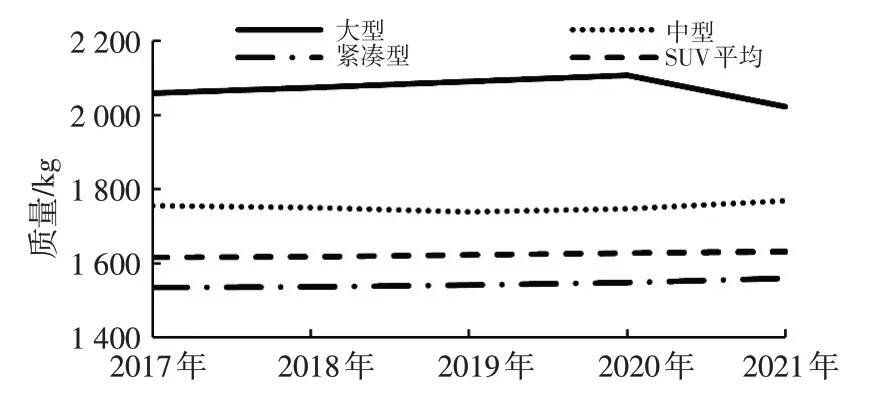

选取市场上2017~2021 年有销量数据的SUV 车型进行整车整备质量统计。其中包括大型SUV 20 款,中型SUV 76款,紧凑性SUV 110款。图6所示为SUV质量随上市年份变化趋势。

图6 SUV整车整备质量变化趋势

根据上述数据,得到SUV平均整备质量为1 622 kg,考虑到驾驶员质量约为75 kg,加和并圆整后将移动壁障台车质量设定为1 700 kg。

4 蜂窝铝壁障性能参数设计

4.1 刚度参数定义

根据车辆各区域力-位移曲线进行各分区碰撞能量计算:

式中,Earea为各分区碰撞能量;Farea为各分区内碰撞力;dn为各分区内压溃变形量;t0为车辆开始接触时刻;t1为相应区域压溃行程为300 mm对应时刻[8-10]。

计算获得各分区碰撞能量占比如表3所示。由表3可知,区域4、区域6 为碰撞过程中的主要吸能区域,是蜂窝铝结构设计重点关注区域。

根据各区域碰撞能量和面积计算得到各区域的等效碰撞应力为:

式中,σi、Ei、Ai分别为区域i的等效碰撞应力、能量和面积。

由此获得区域1~区域6的等效应力分别为0.088 9 MPa、0.035 9 MPa、0.076 4 MPa、0.519 0 MPa、0.298 0 MPa、0.544 0 MPa。

4.2 蜂窝单元材料选型

蜂窝铝由铝箔经胶结拉伸形成。通过适当的胶结方式可使拉伸后的铝材料形成蜂窝状的正六边形孔状结构,若将铝箔、粘结剂和所围空气视为一种整体复合材料,其具有强烈的各向异性。基于特雷斯卡(Tresca)模型[11-13]屈服准则,蜂窝材料静态压缩应力计算公式为:

式中,σ0为金属材料的等效塑性流动应力;d为壁厚;l正六边形的边长。

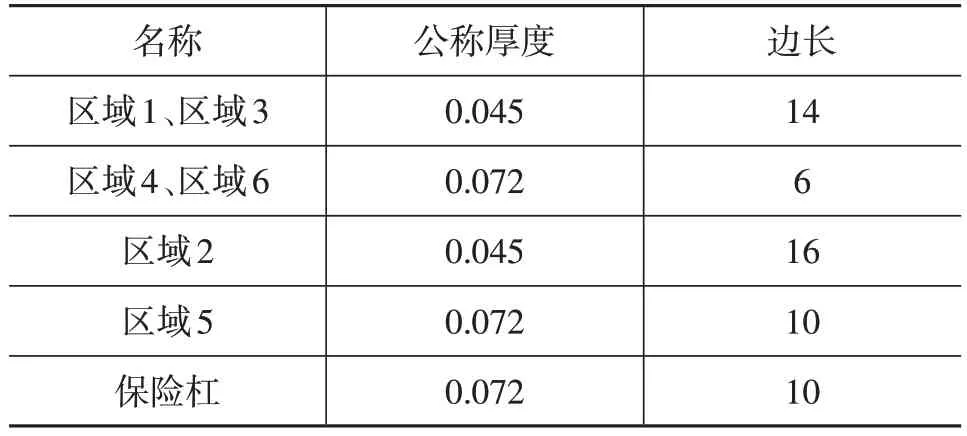

根据各碰撞区域应力分布,可以初步选择各区域相应蜂窝铝芯结构参数,如表4所示。

表4 壁障各区域选用蜂窝结构参数 mm

4.3 外观尺寸设计

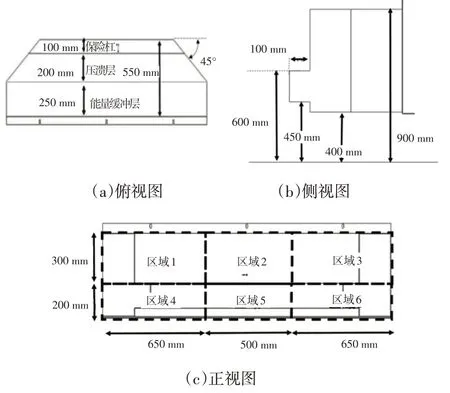

根据表2统计数据,确定蜂窝铝壁障规格参数如图7 所示。蜂窝铝整体宽度为1 800 mm,高度为500 mm,压溃方向厚度为550 mm。前端采用45°倒角设计,在碰撞方向由保险杠、压溃层和能量缓冲层组成。

图7 蜂窝铝外观尺寸

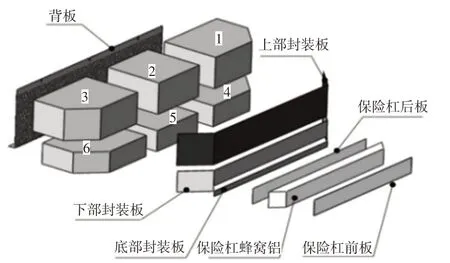

4.4 蜂窝铝构造设计

保险杠设计为等刚度结构,其前端粘有厚度为2 mm的面板。取图4中前80 mm碰撞力-位移数值,根据图12 中保险杠外观尺寸,由式(2)计算得到应力为320 kPa,采用恒定蜂窝铝强度设计。

压溃层是侧面碰撞试验过程中主要的吸能结构,上、下分为6 个吸能区域,各吸能区域由正六变形的蜂窝单元组成,刚度应满足图4、图5的要求:下层区域4、区域6 与SUV 车辆纵梁位置相对应,硬度较大;上层区域硬度相对较小。其中区域4、区域6吸能性能相同,区域1、区域3 吸能性能相同。除区域2、区域5 采用恒定力变形模式外,其他区域采用渐变力变形模式,对应区域的蜂窝铝块采用腐蚀工艺处理,前软后硬,即厚度由后向前逐渐变薄。上、下层前、后面分别粘有一层面板,厚度为2 mm。全部6块蜂窝铝采用聚氨酯粘合剂粘贴到背板上,背板厚度为3 mm,开有通风孔。上部安装法兰垂直,下部安装法兰弯曲成90°。

能量缓冲层设置为等刚度,依据保险杠刚度的计算方法,各区域取对应平均刚度曲线中300 mm 处的刚度作为计算依据,采用恒定应力设计。

4.5 壁障台车参数设计

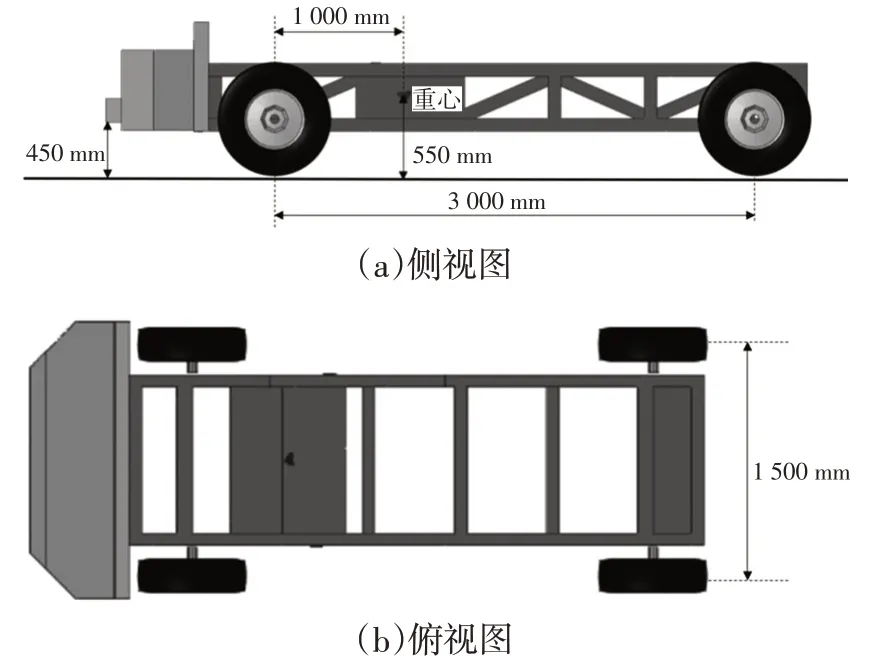

蜂窝铝台车由蜂窝铝和移动车组成,如图8 所示。依据3.3节确定总质量为1 700±20 kg。台车上安装制动装置,避免碰撞过程中壁障台车与试验车发生二次碰撞。

图8 壁障台车示意

5 蜂窝铝动态试验验证

蜂窝铝台车以40 km/h的速度撞击刚性墙壁障[14-16],在壁障前端安装测力墙,以验证蜂窝铝动态力学性能。

5.1 评价指标

5.1.1 动态能量每个铝块和整个移动变形壁障能量计算公式为:

式中,t2为移动车停止时刻;Fn为碰撞块压溃力;Smean为碰撞块变形量。

移动变形壁障动能EK为:

式中,Vi为冲击速度;M为移动变形壁障质量。

将移动壁障总能量和移动变形壁障动能EK进行比较。要求移动壁障总能量在(0.95~1.05)EK范围内。

5.1.2 变形模式总体碰撞变形量残余量可以参照EEVC 针对AEMDB的设计要求,要求残余量大于160 mm。

5.1.3 平均碰撞力高度

MDB 台车与车辆碰撞过程中,壁障平均碰撞力高度(Average Height of Force)HAF影响被撞车辆运动姿态:若HAF与被撞车辆重心高度(Height of Center of Gravity)HCG相等,被撞车辆不会发生旋转运动;若HAF>HCG,被撞车辆会向远离MDB 台车方向旋转运动;若HAF<HCG,被撞车辆会向反方向旋转运动。因此将MDB 台车HAF作为动态试验的一项验证指标。考虑壁障性能设计,计算从碰撞开始时位移为25~400 mm 时的平均碰撞力的高度HAF400对该结论进行验证:

式中,d为车辆位移;Fi(d)为第i个测力单元对应的碰撞力;Hi为对应测力单元距地面高度;m为碰撞力墙测力单元的数量;Hj(d)为车辆位移为j时对应的碰撞力高度;Fj(d)为车辆位移为j时对应的碰撞合力。

HAF400定义了车辆前端碰撞力的平均撞击高度。计算获取上述25款SUV的HAF400的平均值为513 mm,以此作为壁障开发依据。

5.2 壁障试验验证

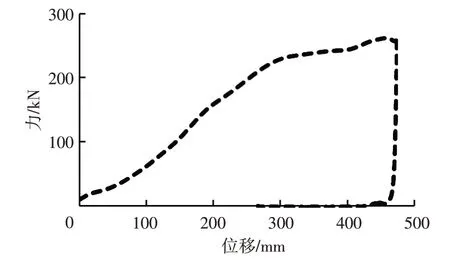

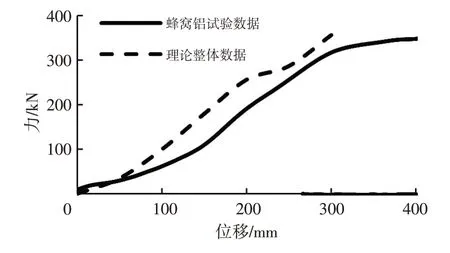

将壁障蜂窝铝安装在台车上,进行碰撞力墙试验,总体碰撞碰撞力-位移曲线如图9所示。根据式(5)、式(6)计算得到En=100.61 kJ,EK=104.92 kJ,移动壁障总能量满足要求。

图9 蜂窝铝壁障总体碰撞力-位移曲线

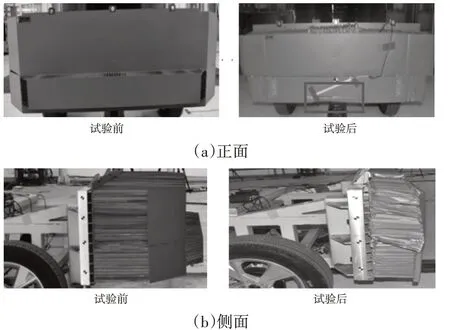

图10 所示为试验前、后壁障对照情况。试验前壁障在碰撞方向的厚度为550 mm,碰撞后厚度仅为104 mm,远小于160 mm 试验要求。同时,由于保险杠先接触力墙,区间5 下部封装板出现上折,导致蜂窝铝挤出。

图10 蜂窝铝壁障试验前、后对照

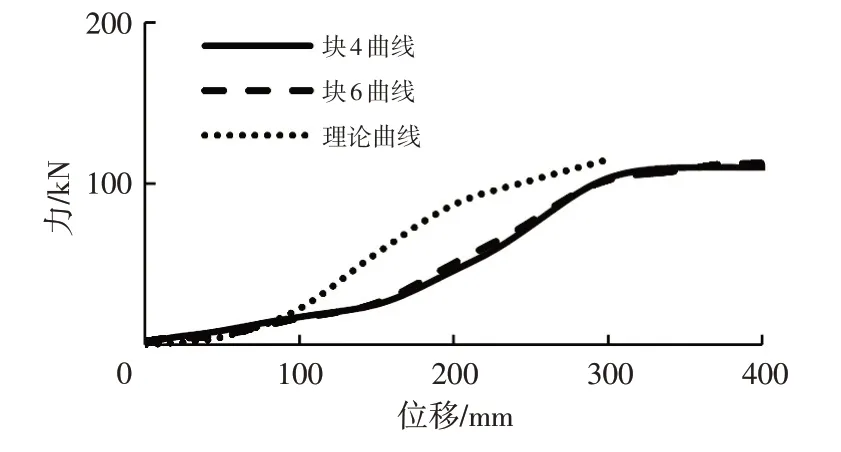

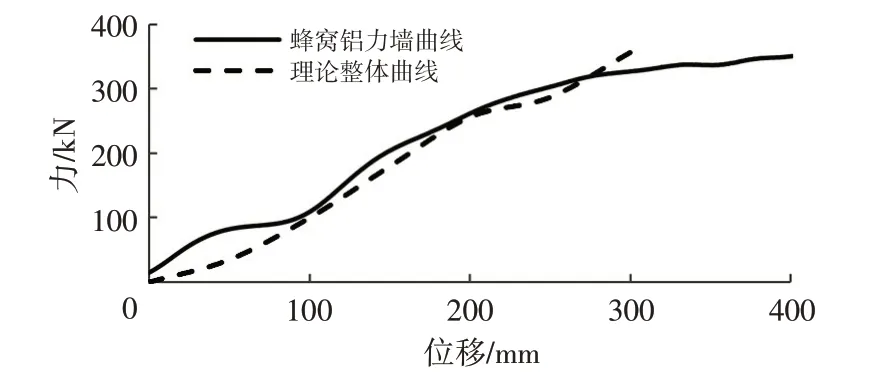

图11 所示为蜂窝铝壁障碰撞理论与实际力-位移曲线。蜂窝铝整体刚度偏弱,在150 mm 处碰撞力偏差达到最大值78 kN。图12所示为区域4、区域6的力-位移曲线,同样存在区域刚度偏小问题,在180 mm处偏差达到最大值37 kN。因此,需适当提高蜂窝铝强度。

图11 蜂窝铝壁障整体碰撞力-位移曲线

图12 蜂窝铝壁障区域4、区域6碰撞力-位移曲线

5.3 优化后壁障试验验证

针对试验结果,对壁障进行优化:考虑到蜂窝铝试验压溃残余量偏小,将能量缓冲层厚度增加50 mm,蜂窝铝壁障在能量吸收方向上的厚度由550 mm 调整为600 mm;在保险杠后端增加厚度为2 mm 的封装板,用于匹配各分块刚度和整体刚度。为避免上、下两部分蜂窝铝由同一封装板带来的相互影响,拟将封装板分为上、下两部分。针对区域5 下部封装板出现上折,导致蜂窝铝挤出的现象,将该处封装板与其他位置分块,并将区域5蜂窝铝强度提升到保险杠强度320 kPa。调整后的蜂窝铝壁障如图13 所示,进行第二轮力墙碰撞试验验证。

图13 优化后蜂窝铝

5.3.1 动态能量

根据式(5)、式(6)得到En=102.90 kJ,EK=105.74 kJ,移动壁障总能量满足要求,各分块区域的碰撞能量如表5所示。

表5 总体及各区域碰撞能量 kJ

5.3.2 变形模式

图14所示为优化后MDB试验前、后对比情况。试验后蜂窝铝剩余厚度为170 mm,满足大于160 mm的试验要求。区域5先于保险杠蜂窝铝变形的问题也得以解决。

图14 优化后蜂窝铝壁障试验前、后对比情况

5.3.3 蜂窝铝刚度

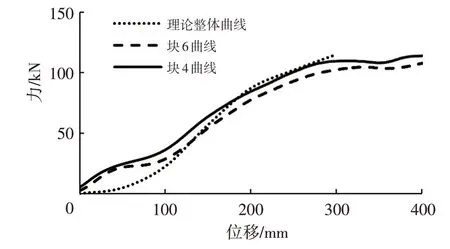

通过调整腐蚀工艺改变蜂窝铝渐变厚度,以提升蜂窝铝整体刚度,优化后的蜂窝铝碰撞理论与实际力-位移曲线如图15所示,优化后的区域4、区域6力-位移曲线对比如图16所示,蜂窝铝整体刚度、区域4、区域6刚度曲线除前100 mm略偏大,整体趋势与理论曲线较为接近。

图15 优化后蜂窝铝壁障整体碰撞力-位移曲线

图16 优化后蜂窝铝壁障区域4、区域6碰撞力-位移曲线

5.3.4 平均碰撞力高度

根据式(7)获得优化后壁障压溃阶段对应的H(d)曲线。将H(d)代入式(8)计算获得HAF400=524 mm,比测试SUV车型平均值513 mm稍高。

究其原因,部分SUV车型具有副车架结构,而蜂窝铝下部结构开发设计时以纵梁结构为参考,忽略了副车架带来的影响。因此,在实车碰撞验证阶段,可以通过适当降低壁障离地高度来进行HAF400的调整。

6 结束语

本文通过典型SUV 车型特征参数提取,定义蜂窝铝壁障及台车开发目标,运用特雷斯卡理论确定金属材料等效塑性流动应力与蜂窝参数之间对应关系,为蜂窝单元边长、壁厚等参数选型提供参考。

通过蜂窝铝台车测力墙试验对蜂窝铝壁障结构进行性能验证。试验结果表明,改进版壁障在变形模式稳定,力学性能满足设计规范,能够表征SUV外观和刚度特征,为下阶段实车对标碰撞验证提供了基础样机。