一种新型大功率感应加热系统研究

2023-02-27沈佳明黄海波

沈佳明,黄海波

(湖北汽车工业学院电气与信息工程学院,湖北十堰 442000)

0 引言

感应加热作为如今金属加工行业最流行的处理方式之一,以其经济、环保、快捷的特性为大多数工厂所采用.对于工业自动化的感应加热系统而言,不仅仅包括核心的电源控制器,还包括辅助工件进出的机械部分、运送工件的辊道、水冷系统、电气控制柜、感应加热炉等[1-2].作为交叉学科的工业产品,我国的现有技术还有广阔的进步空间.

通常感应加热系统分为整流部分,将电网输入的三相交流电经过整流滤波作为逆变部分的直流源;逆变部分,将直流电转化为特定频率的交流电;负载匹配部分,通过谐振电路,在感应加热炉中利用涡流对工件加热.相比传统加热方式,感应加热的主要优势如下:

(1)加热速度快;

(2)设备操作简单,体积小;

(3)清洁、节能、无灰尘.

我国感应加热技术起步较晚.目前,感应加热电源依然存在电能转换效率低、设备单位体积功率密度低、磁场干扰太强等缺点,因此亟需研发一套能够相对的填补以上不足、电路拓扑相对简单、功率控制方便的新型电源.自从晶闸管问世,逆变电源的发展迅速进入快车道,感应加热技术也在多方面得到了空前的突破.如今,感应加热电源一方面正朝着半导体新产品的开发、新工艺的应用发展,另一方面朝着系统容量、高效、智能化的趋势发展.

1 感应加热系统主回路分析

1.1 感应加热电源结构

感应加热电源结构如图1所示,感应加热电源系统结构大致由整流装置、滤波装置、逆变器、负载回路、控制器这五个部分组成[3-4].首先系统接入三相交流电,经整流装置得到稳定的直流电源,在整流部分可以采用可控整流或不可控整流.而滤波装置则是采用平波电抗器和母线储能电容进行滤波,用来平滑电网电压频繁波动引起的电流冲击和电压毛刺,保证了直流电源稳定的输入到逆变器当中.逆变器是将直流电转变为频率可调的交流电,根据系统实际的功率等级,还需要选择合适的桥式拓扑结构.谐振主回路可按照感应线圈、补偿电容、以及被加热工件的拓扑方式不同而分为串联谐振和并联谐振[5-6].控制器则负责控制整流装置和逆变器以及对两者的保护,有效地实现了系统的稳定.

图1 感应加热电源结构图Fig.1 Structure diagram of induction heating power supply

1.2 LLC型并联加热系统分析

目前传统的LC串、并联谐振感应加热电源仍存在许多问题.串联谐振逆变输出需要匹配高频变压器,而且变压器的效率不高,如何提高电源输出功率将又是一大难题;在并联谐振电路中,当负载阻抗变化时,系统可能会因为谐振频率偏离谐振点而停止谐振.为此,本文采用LLC型负载拓扑谐振方式替代LC谐振,从而弥补LC型电源中存在的不足.LLC型负载回路设计具有电流变换作用,而且还可以根据系统工作需求调整谐振频率达到负载阻抗匹配的目的.这种结构不仅去掉了原有的高频变压器,而且还使电路结构更加简单稳定,电源的效率也大大提升[7-8].其中该拓扑结构Lr和R为感应线圈与金属工件的等效电路模型,C为补偿电容,Ls为匹配电感.新型LLC加热系统如图2所示.

图2 新型LLC型谐振负载主回路Fig.2 Main circuit of new LLC resonant load

LLC型谐振就是在并联谐振负载回路的基础上串联一个匹配电感,使负载始终工作在弱感性,并且通过控制逆变器输出电流的频率改变谐振回路的状态,从而达到负载匹配的目的.

本文研究的感应加热系统主电路,电源为AC690 V输入,单区功率300 kW.主电路主要包括三相不控整流电路、RC预充电路、LC滤波电路、全桥逆变电路、吸收电路、以及负载匹配电路.在直流母线电压比较高的系统中,一般要有预充电电路.当电源接通瞬间,功率电路只有电抗器和滤波电容作为储能器件,虽然电容上的电压不会发生突变,但是此时电容两端相当于短路状态,其两端的电流会急剧变化,所以如果没有预充电路,整流桥、滤波电容以及接触器很可能会损坏.这里预充电路起到了限制电源接通瞬间对电容器充电电流突变的作用,从而达到保护主回路的目的.

1.3 信号采集电路

控制系统的采集电路是做闭环调节的重要组成部分,采集的精度、时延、准确性都会影响整个系统的运行状态.在大电流高电压的电气柜里,电磁环境比较复杂,因此必须采用线性度好、抗干扰性强的互感器.采集电路也要经过多级滤波处理,才能得到比较准确的信号.本文采集了交流电流幅值信号、交流电压幅值信号、参考相位信号、直流电压幅值信号以及直流电流幅值信号,并且在采集电路的基础上添加了过流脉冲触发信号和过压脉冲触发信号,其主要作用是检测逆变器输出的电流和电压幅值是否在安全的工作范围内[9].

1.4 主控电路设计

主控制电路就是DSP分区控制器.DSP分区控制器中包含了采集板和控制板,采集板负责把互感器采集到的模拟量信息通过电路的处理转化为处理器能够识别的信号;而控制板主要包括了主控芯片及外围电路、CPLD故障处理电路、485通信电路、驱动信号转换电路、隔离电路以及预留的I/O等.DSP控制器电路如图3所示.

图3 DSP分区控制器电路Fig.3 DSP partition controller circuit

选择处理器时考虑浮点运算能力及生成SPWM信号等要求,选用TMS320F28335处理器.另外,在处理过流和过压以及IGBT故障时,为了不占用DSP中断资源,降低其运算速度,选用EPM570T100C5N这款CPLD芯片进行硬件故障处理,其不仅扩展了主控的I/O,成本低、抗干扰性强,而且相比于软件保护,它更具有良好的实时性.另一方面采用软硬件双处理器模式,不仅在处理事件上提高了速度,而且还极大地提高了系统的可靠性和稳定性.

2 新型感应加热系统控制策略

在确定采用三阶LLC型负载匹配后,通过硬件平台在控制策略和软件流程实现系统工作状态的稳定,其主程序流程如图4所示.

2.1 采集程序

感应加热电源在工作过程中,实现闭环控制数据采集必不可少,在此系统中包含电流、电压采集程序,相位采集程序及故障中断程序.

2.1.1 电流、电压采集程序 在实际采集过程中,为了获得比较准确的采集值,不仅仅硬件电路要对采集信号进行滤波操作,同样在软件算法里也要进一步对信号进行中值和均值滤波.设计的电流、电压采样程序流程如图5所示.

2.1.2 相位采集程序 采集交流电流和交流电压的相位信息,通过采集电路把正弦信号变为方波信号送到CPLD的I/O,然后CPLD的采集模块只需要检测方波信号的上升沿就可以计算出相位差的大小,并且通过使用标志位的0和1表示电流与电压相位的超前与滞后,最后一起传输到DSP控制器计算出功率因数.相位采集流程如图6所示.

图4 主程序流程图Fig.4 Main program flow chart图5 电流、电压采样流程图Fig.5 Current and voltage sampling flow chart图6 相位采集流程图Fig.6 Flow chart of phase acquisition

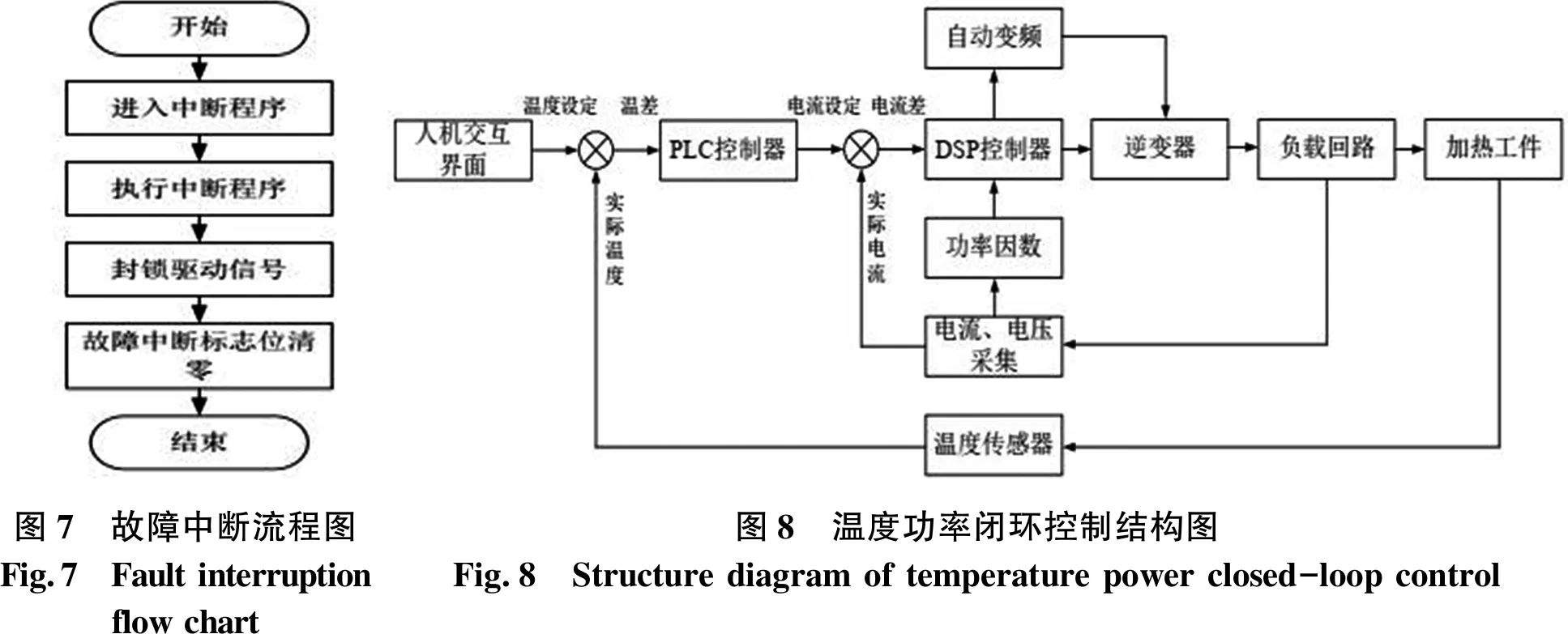

2.1.3 故障中断程序 系统在工作过程中由于工厂噪声、灰尘、震动等不可避免的会发生故障,目前系统设置的故障措施信号有逆变输出过流和过压、IGBT过温、IGBT故障、散热系统欠压等.如果系统一旦出现故障,一般会通过检测故障信号是否存在电平逆转和故障脉冲生成,而这些故障信号最终都是通过CPLD实现硬件封锁.中断程序设计如图7所示.

2.2 其他控制策略

为保证加热过程工具不回温,此系统还包含电流同相控制策略以解决多区并联协同加热带来的磁场影响,以及温度功率闭环控制策略,如图8所示.在此系统中加热过程可分为两部分,低温阶段20~800 ℃和高温阶段800~1 200 ℃.为了使加热工件能够达到挤压所需温度,通过温度传感器采集工件的表皮温度,然后与设定温度之间计算差值,此时PLC控制器根据差值的大小向DSP控制器发送调整输出电流增大或者减小的指令,直到加热完成,最终达到快速、高效、均温的加热目的.

图7 故障中断流程图Fig.7 Fault interruption flow chart图8 温度功率闭环控制结构图Fig.8 Structure diagram of temperature power closed-loop control

3 系统仿真与实验测试

根据系统设计需要,使用MATLAB/Simulink里的SimPowerSystems模块库[10-11].通过仿真结果来说明本设计系统的可行性.电源系统的整体模型如图9所示.

图9 电源系统的整体模型Fig.9 Overall model of power system

首先输入AC690 V,50 Hz三相交流电,经过三相不控整流模块进行整流,然后在整流和逆变器母线之间增加预充电回路,防止接通电源瞬间,18 mF储能电容的电压幅值瞬间发生突变,导致其损坏.因此在启动控制之前,必须把储能电容的电压稳定在970 V左右,再接入直流母线中.直流母线电压如图10所示,母线电压经由AC690 V整流得到,0~0.2 s左右为预充,0.21~0.23 s左右为接通主回路熔断器,其主要目的也是防止主回路接通瞬间电流过大对回路器件造成损坏.

图10 母线电压波形图Fig.10 Bus voltage waveform

3.1 控制电路仿真与分析

控制电路根据SPWM驱动信号的生成原理,采用6 kHz双极性三角载波与50 Hz正弦调制波比较得到,搭建了仿真模型.在系统的闭环控制中,利用设定电流与逆变输出电流的差值,进行PI调节后计算出合适的调制度MD值,并对MD值进行幅值上的限定,最终把调制度的值作为调制波的幅值,倘若逆变输出电流发生变化,调制度也会因此变大或者减小,从而系统的各项参数也会有所改变,完成闭环控制过程.在Simulink中通过示波器观测搭建的SPWM生成模块输出驱动波形.

在电流闭环仿真控制中,由于系统开始输出的电流很小,无法快速达到设定值,此时进入PID调节,闭环电流振荡很大,不利于控制,因此采用先开环和后闭环相结合的方式调节电流.设定100 A时,闭环电流值如图11所示;设定150 A时,闭环电流值如图12所示.上升部分是采用定步长累加开环调制度控制,当实际电流达到设定值90%时,开始进入PID调节,整个过程电流值非常稳定,无较大抖动.

图11 设定100 A时,闭环电流值Fig.11 Closed loop current value when 100 A is set图12 设定150 A时,闭环电流值Fig.12 Closed loop current value when 150 A is set

3.3 逆变输出电路仿真与分析

逆变器部分由四个IGBT模块组成的全桥电路,并且由四路SPWM信号控制开通与关断.逆变电压、电流波形如图13所示.通道一为逆变输出电压,通道二为逆变输出电流.此时电流为设定值100 A时的峰值,多次仿真对比分析得出,开环和闭环相结合的电流闭环方式可以快速稳定电流实际值.

3.4 并联控制器样机测试

根据研究,搭建了感应加热并联控制器的硬件测试平台,包括西门子Smart 200的PLC控制器、TMS320F28335主控制器、英飞凌2ED300C17-S的IGBT驱动电路等,在实验室验证了多线圈并联电流之间的同频同相解耦算法、人机交互触摸屏功能、故障逻辑保护以及小功率的负载加热演示,为后续移植到工业系统中提供了有力的保障.并联控制系统样机如图14展示.

图13 电网电压RMS(Ug=352 V)Fig.13 Grid voltage RMS (ug=352 V)图14 并联控制系统样机Fig.14 Prototype of parallel control system

2ED300C17-S驱动模块Gate引脚输出为幅值严格的±15 V方波驱动信号,且开关频率为6 kHz.驱动信号测试主要是在弱电情况下检验SPWM波形的相序和半桥信号之间存在足够的死区时间,以及在IGBT故障情况下模块可以自动封锁驱动波形,通过多次测试验证得出,2ED300C17-S驱动模块满足了逆变器驱动的要求,而且驱动波形平滑无电压抖动,保证了逆变器的安全.

图15 逆变器输出波形Fig.15 Inverter output waveform

逆变器输出电流波形如图15所示,实际测得逆变器输出电流分别为:通道1为一区488 A/60 Hz,通道2为二区451 A/60 Hz,且两区电流相位基本一致.对碳钢工件加热过程中,工件的导磁特性随温度的升高而逐渐降低,阻抗也慢慢从弱感性变为容性状态,此时的功率因数较低,影响整个加热的节奏.因此在DSP控制器里设计了基于功率因数自适应变频算法,匹配谐振负载,达到提高效率的目的.当工件加热到800 ℃以上,功率因数高达0.97.

4 结论

此系统初步达到预期加热效果,创新之处在于加入了温度闭环,使得整个加热过程更加稳定,成品率在工厂的几次实验中较之前的加热系统得以大大提升,但是若要保证研究效果还需长时间工业化实验.实验室的环境与工厂差别不可忽视,此系统算法也需继续优化,在变频过程中会出现回温,导致效率降低等情况.