湿式离合器先导式电液调压阀时频域建模与分析

2023-02-27任延飞席军强陈慧岩于会龙孟飞周卫

任延飞,席军强,陈慧岩,于会龙,孟飞,周卫

(1.北京理工大学 机械与车辆学院,北京 100081;2.上海理工大学 系统科学系,上海 200093;3.新乡市恒德机电有限公司,河南 新乡 453000)

0 引言

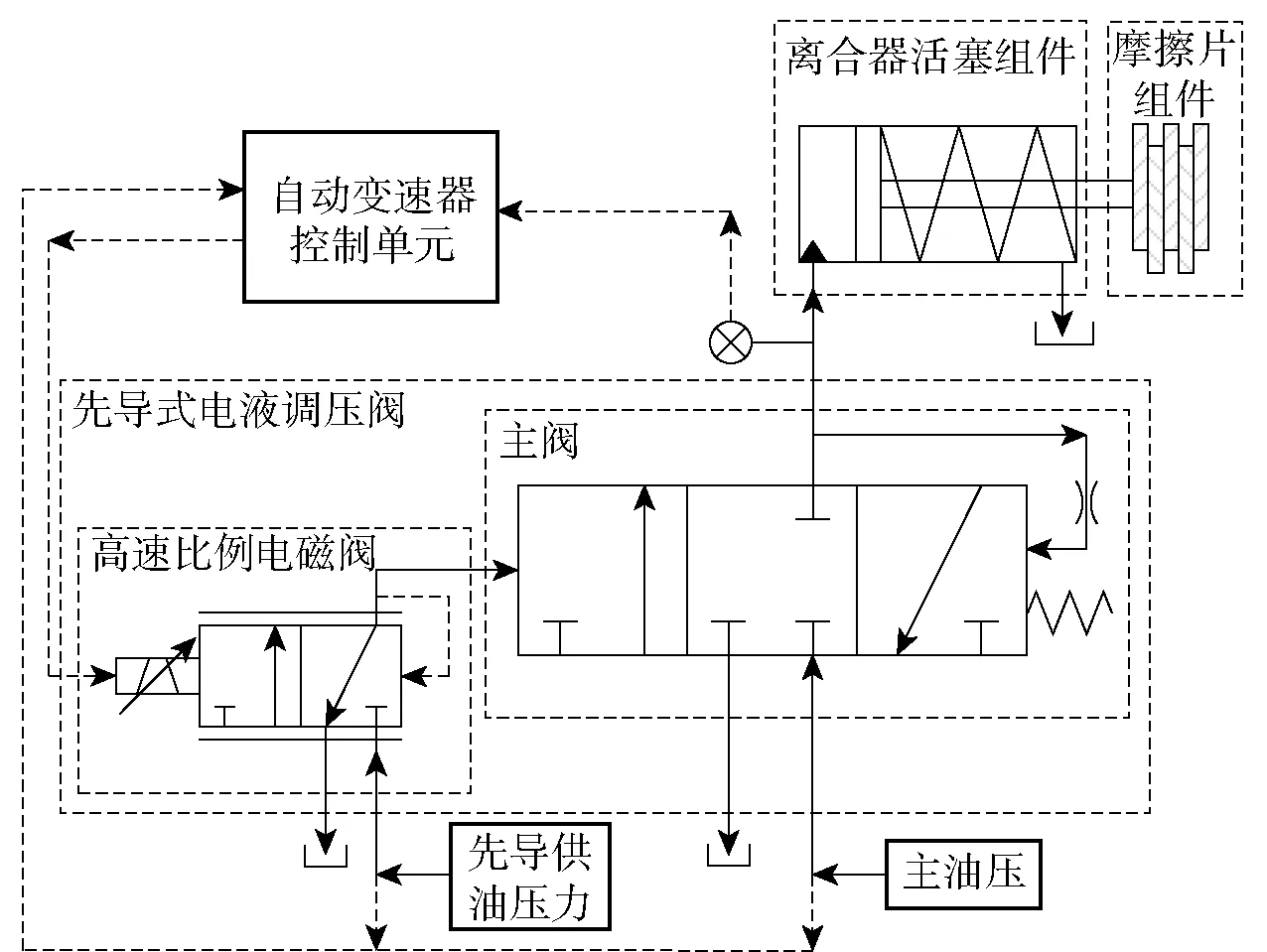

大功率湿式离合器主要应用于特种车辆的自动变速产品中,如应用于重型轮式车辆的大功率液力机械自动变速器和履带车辆的液力机械综合传动装置中[1-2]。湿式离合器在换挡系统的作用下,完成主、从动摩擦片的接合或分离,从而实现动力的传递与切换,其原理如图1 所示,而该过程的完成速度和平顺性直接影响换挡质量[3]。先导式电液调压阀是大功率湿式离合器换挡系统的关键部分,其作用是根据控制指令快速、精确地输出工作油压,从而完成对离合器活塞位移与力的控制,进一步控制摩擦片的压紧状态[4]。为了提高换挡质量,国内外学者针对湿式离合器各组成部分进行了深入研究。

图1 湿式离合器换挡系统工作原理Fig.1 Working principle diagram of the shifting system of the high power wet clutch

离合器摩擦片作为转矩传递的摩擦元件,其在滑摩过程中的状态变化直接影响换挡质量和摩擦元件寿命[5]。为了提高湿式离合器的换挡质量,Gao 等[6-8]针对离合器滑摩过程提出了多种控制方法,使控制系统对参数不确定性具有鲁棒性。Dong 等[9]提出了一种湿式离合器的滑移协调多相控制策略,有效地减小了传动系统的振荡冲击。Park 等[10]提出了一种转矩自适应控制方法,提高了湿式离合器滑摩过程的鲁棒性。离合器工作腔内的油压响应特性对离合器摩擦片的结合或分离过程至关重要[11]。为了提高油压响应的动态特性、稳定性,很多研究人员针对不同的调压阀进行了研究。Lee 等[12-13]针对乘用车液力机械自动变速器用换挡系统的直动式电液调压阀开展研究,通过建立多物理场耦合模型分析了电磁、液压之间的耦合关系,并进一步分析了液动力对阀芯响应的影响。为了适应大功率湿式离合器的换挡需求,以高速电磁阀为先导的二级电液调压阀被广泛应用[14-15]。Meng 等[4,16]通过建立先导式电液调压阀的系统动态模型,分析了关键结构参数对油压动态响应特性的敏感性,并利用遗传算法提高了油压响应时间。Jian 等[17]针对调压阀的稳定性问题开展研究,利用分叉理论分析了不同参数对油压振荡问题的影响,最后利用粒子群优化(PSO) 算法提高了油压稳定性。Ouyang 等[18]针对电液调压阀在工作过程中的性能变化开展研究,通过建立系统动态模型分析并预测了油压的动态变化。因此,电液调压阀的动态特性对湿式离合器的换挡质量有重要影响。

然而,先导式电液调压阀多个环节存在强非线性和参数时变的特性,现有的动态建模方法是针对油压响应的时域特性进行分析的,无法综合全面地分析工作油压响应特性的变化。

针对以上问题,本文在剖析先导式电液调压阀工作原理的基础上,考虑了阻尼系数、流量系数和增益系数随油温的可变性。通过建立先导式电液调压阀的频域模型,研究了先导式电液调压阀在不同参数下的时域和频域响应特性,得到了参数变化的影响规律。本文通过分析关键参数对油压响应时域与频域特性的影响规律,有助于进一步指导结构优化和控制器设计的工作。

1 原理方案设计

大功率湿式离合器换挡系统(见图1) 主要由自动变速器控制单元(TCU)、先导式电液调压阀、离合器活塞组件、摩擦片组件以及供油系统组成。依靠湿式离合器进行换挡的自动变速机构,通过控制目标挡位的主、从动摩擦片结合状态完成转矩传递和转速变化。摩擦片的结合与分离受离合器活塞组件内的工作油压控制,因此工作油压的控制精度、响应速度和稳定性直接影响换挡质量。本文采用一种先导式电液调压阀的方案控制离合器腔内的油压,以高速比例电磁阀作先导,以主阀完成功率放大,其设计方案如图2 所示。

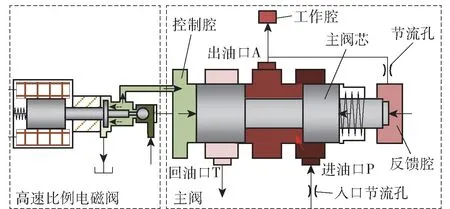

图2 先导式电液调压阀结构方案示意图Fig.2 Schematic diagram of the structure for the pilot-operated electro-hydraulic pressure regulating valve

以升挡过程为例,当TCU 发出控制指令后,高速比例电磁阀根据控制指令快速地将电信号转变为油压控制信号,从而驱动主阀阀芯的运动;主阀的作用与减压阀的作用相类似,能够快速地将来自先导阀的控制油压转变为主油压输出;主阀内部是一个机械式自动反馈系统,主阀输出的工作油液经过反馈端节流孔流入反馈腔形成反馈油压,并与控制油压实现主阀的动态平衡,从而实现油压的快速调节;随着离合器工作腔内的油压慢慢增加,摩擦片间的压紧力也越来越大,传递的转矩越来越多,最后完成换挡过程。为能够实现输入轴与输出轴动力的快速、平稳传递,不仅需要良好的控制策略,还需要先导式电液调压阀能够快速、精确、稳定地完成油压调节。

2 数学建模

先导式电液调压阀不同于传统的直动式电磁阀,它以低压小流量的高速响应比例阀作先导,驱动高压大流量的主阀进行完成流量输出与压力调节,因此先导阀与主阀之间存在紧密的耦合关系。本节分别搭建先导阀和主阀的动态响应模型,最后建立调压过程的频域模型。

2.1 先导电磁阀模型

比例电磁阀可以分为比例电磁铁和液压两部分,以下分别对其进行建模。

2.1.1 比例电磁铁建模

根据文献[19],比例电磁铁输出稳态电磁力Fmag只与线圈平均电流I 呈线性关系,与线圈位置无关,可表示为

式中:a 为电磁力的增益系数;b 为偏移量。根据基尔霍夫电压定律,线圈中的电流响应可表示为

式中:U 为电源电压;R 为线圈电阻;Ls为线圈电感。

2.1.2 液压部分建模

液压部分通过平衡入口流量qs和泄油口流量qd的大小,进而控制输出口的油压变化。根据节流孔的流量计算方程,流入控制腔内的净流量大小qn可表示为

式中:Kq1为进油口处的流量增益;Kc1为进油口处的流量-压力系数;Kq2为泄油口处的流量增益;Kc2为泄油口处的流量-压力系数;ps为进油口处的供油压力;pc为出油口处的输出压力;xs为电磁阀阀芯位移。

先导电磁阀与主阀的耦合关系可表示为

式中:Vc为控制腔的初始容积;Sc为主阀阀芯左侧控制面的面积;xm为主阀芯的位移;βe为油的体积弹性模量。

根据牛顿第二定律,先导阀阀芯组件的运动平衡方程可表示为

式中:ms为阀芯组件的质量;S1为进油口处的受力面积;S2为出油口处的受力面积;c 为电磁阀阀芯阻尼系数;k 为电磁阀弹簧刚度;xs0为预压缩。

2.2 主阀模型

2.2.1 流体动力学建模

通过对主阀结构进行分析,当主阀在调压过程时,流入主阀出油口的输出油压由进油流量和出油流量决定。从端口P 流入端口的流量qi可表示为

泄油时进油口关闭,qi=0 L/min,从端口A 流出端口T 的流量q0可表示为

式中:Kq4为主阀的流量增益;Kc4为流量-压力系数;pz为主阀进油口P 端的供油压力;po为主阀工作腔的输出压力。

同理,流入或流出反馈室的流量可以表示为

式中:Kd为流量-压力系数;pf为反馈室中的反馈压力,

Vf为反馈室的体积,Sf为主阀芯右端受力面积。同理,p0可表示为

式中:Vo为工作腔的体积。

2.2.2 机械动力学建模

根据图2 所示,主阀芯的受力可分为6 种类型:1) 左端面控制力Fc;2) 右端面反馈力Ff;3) 弹簧力Fs;4) 阻尼力Fd;5) 稳态液动力Fsh;6) 稳态液动力Fth。利用牛顿第二定律,主阀芯的机械动力学方程可表示为

式中:M 为主阀阀芯的质量。主阀芯的受力分别为

式中:Ke为主阀弹簧刚度;xm0为主阀弹簧预压缩;Df为主阀阻尼系数;Cd为阀口的流量系数;d1为主阀芯的直径;l 为主阀芯在初始状态时的遮盖量;L 为主阀芯两内端面的距离;ρ 为油液密度;Δp 为压力差。

将式(12) 代入式(11),可得

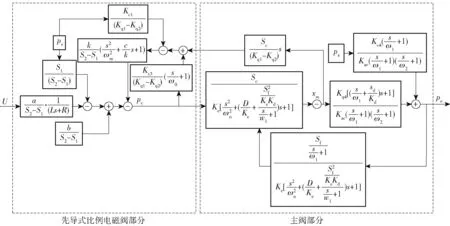

2.3 频域模型

针对先导式电液调压阀存在的复杂机电液耦合问题,在时域系统动力学模型的基础上建立一种系统频域分析模型,具体建模过程如下。

式中:Kc3=Kc1-Kc2为等效的流量-压力系数;ω0=为控制腔的转折频率。

由式(8) 和式(9),并进一步推导,反馈腔油压pd可表示为

由式(13) 可推导出

由以上推导的每个组件频域模型,创建先导式电液调压阀的传递函数框图,如图3 所示。

图3 先导式电液调压阀的传递函数框图Fig.3 Transfer function block diagram of POEHPRV

3 试验验证

3.1 测试方案设计

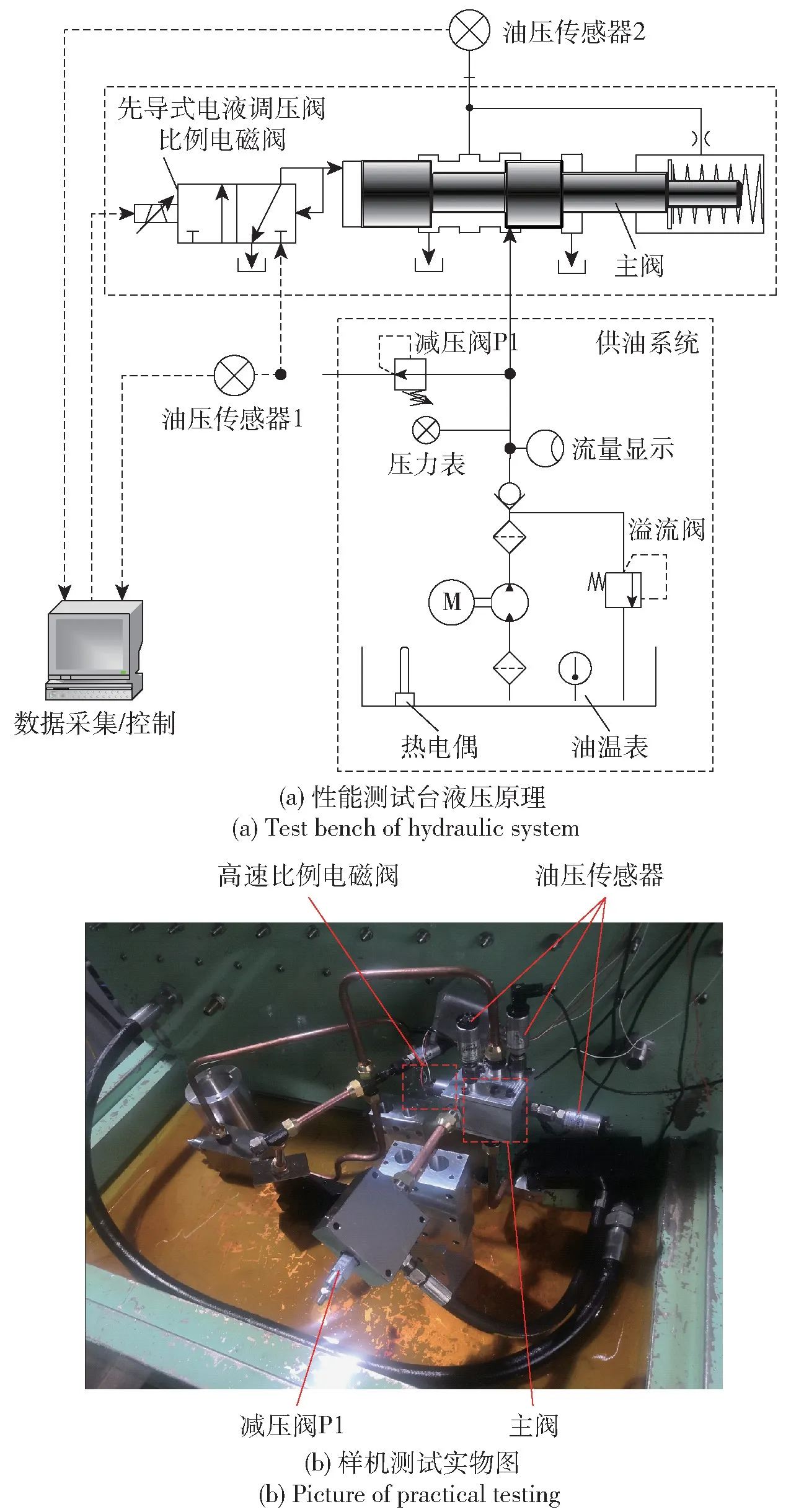

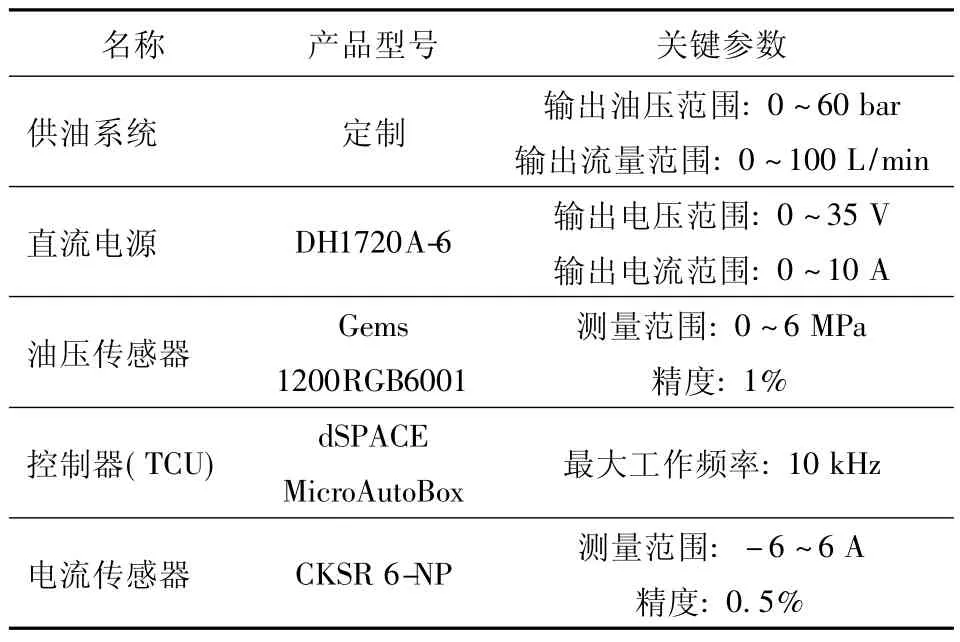

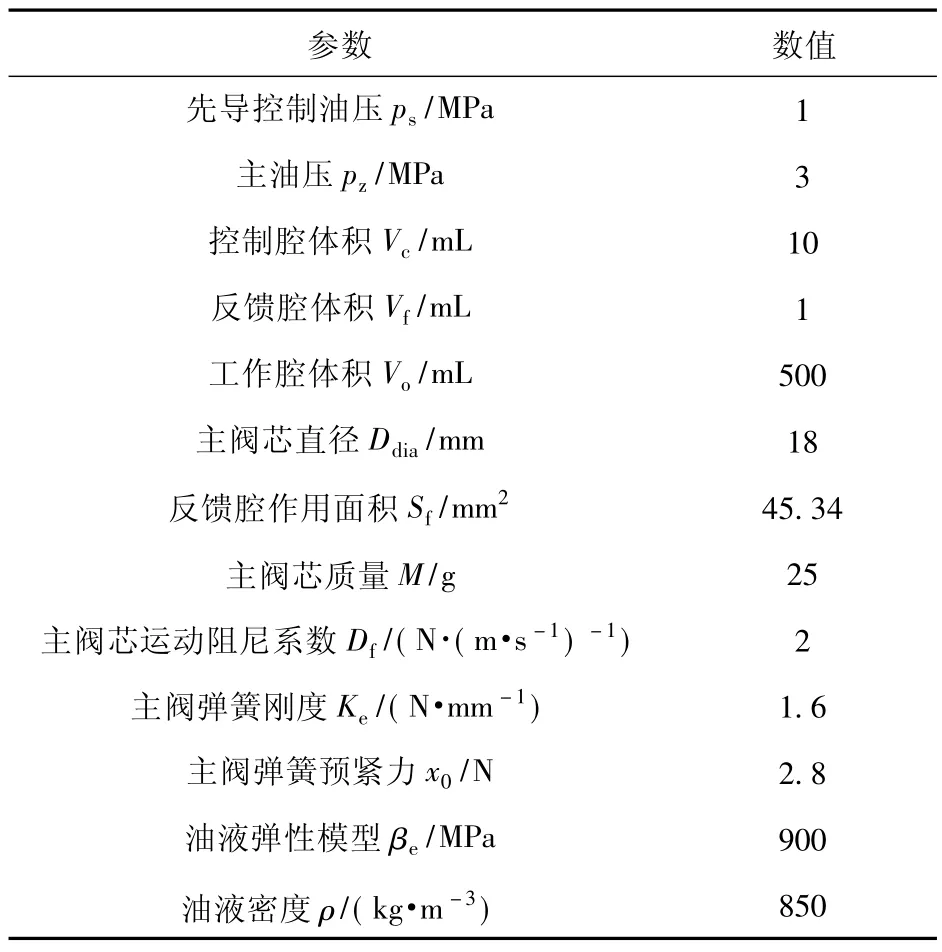

为了验证模型的准确性,本文搭建测试平台测试了电液调压阀在不同控制信号下的油压响应。测试平台主要由被测样机、液压泵站、油压传感器、电流传感器、控制与数据采集系统等组成。被测样机由本团队设计与加工,其关键参数如表1 所示。油压传感器型号为Gems 1200RGB6001,电流传感器为LEM CKSR6-NP,控制与数据采集系统采用dSPACE Microbox,它们的主要性能参数如表2 所示。测试装置的原理图如图4 所示。

图4 先导式电液调压阀性能测试台Fig.4 Test bench of pilot-operated electro-hydraulic pressure regulating valve

表1 关键设备参数Table 1 Parameters of key apparatus

表2 先导式电液调压阀关键参数Table 2 Key parameters of pilot-operated electro-hydraulic pressure regulating valve

在本文试验方案中,样机的供油压力与实际应用场合相同,先导阀供油压力ps和主阀供油压力pz分别为1 MPa 和3 MPa,油温的控制通过调节试验台的加热器实现。在模型的验证环节,通过测量多种开环控制条件下的油压时域响应数据,完成仿真与试验数据的对比。

3.2 试验结果分析

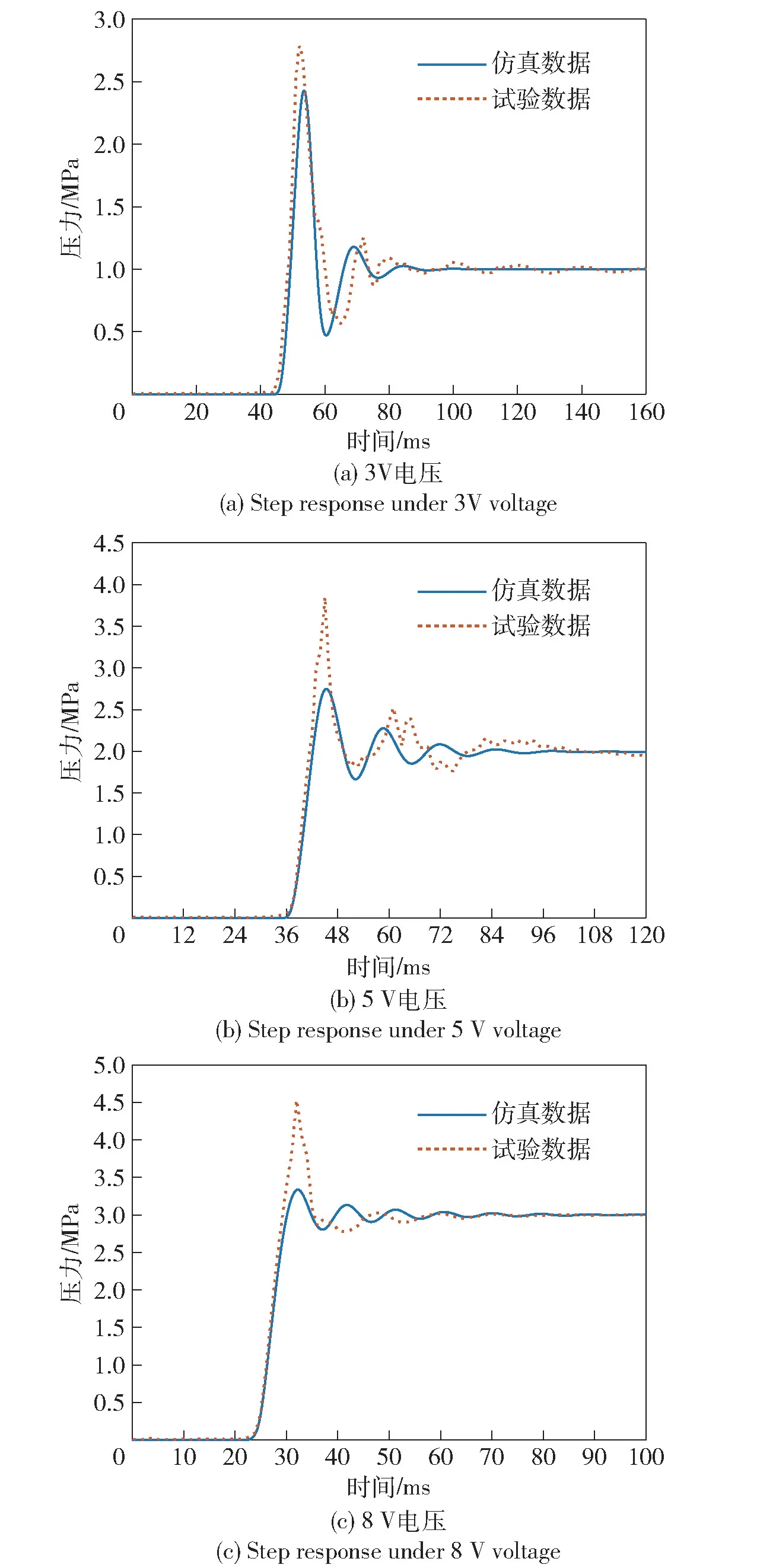

基于先导式电液调压阀仿真模型与样机,不同电压阶跃输入下的输出油压动态响应仿真与试验结果对比如图5(a)~图5(c) 所示。图5(a) 结果的输入电压为3 V,仿真油压在45 ms 时开始建压,最终稳态油压为1 MPa,第1 次达到1 MPa 的时间为51 ms,建压时间为6 ms。试验油压在43 ms 时开始建压,最终稳态油压为1 MPa,第1 次达到1 MPa的时间为50 ms,建压时间为7 ms。图5(b) 结果的输入电压为5 V,仿真与试验油压均在36 ms 时开始建压,仿真与试验结果的最终稳态油压为2 MPa,建压时间分别为8 ms 和7 ms。图5(c) 结果的输入电压为8 V,仿真与试验油压均在24 ms时开始建压,仿真与试验结果的最终稳态油压均为3 MPa,建压时间分别为8 ms 和7 ms。通过分析可知,供电电压的增加会缩短油压开始建立的时间,而对建压时间没有较大影响。仿真与试验结果的稳态油压虽然有偏差,但偏差较小,能够满足要求。在图5 的试验数据中可以看出,其油压响应过程存在一定的波动情况,通过分析可知,这些波动有两方面原因导致,一是供油系统存在的油压脉动,二是系统开启时,油压自身存在的惯性会对传感器造成一定的冲击,对电液调压阀的动态响应没有影响,并且在仿真过程中没有考虑这些问题,可以通过滤波方式进行处理。

图5 不同电压输入下的油压阶跃响应Fig.5 Pressure response results under different step voltages

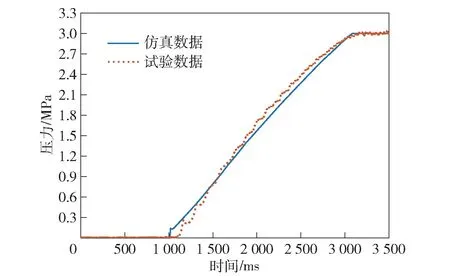

图6 对比了在斜坡电压输入下的仿真与试验数据,仿真油压在1 s 时刻开始建立,并在开始时刻有一点油压跳跃。随着电压的继续增大,输出油压随电压值线性增加,在3 s 时刻达到最大值3 MPa。而试验油压在1.1 s 时开始增加,并在开始阶段有一定的油压振荡,最后在3.05 s 时刻达到最大值3 MPa,试验油压与输入电压也具有良好的线性关系。通过对比,虽然试验油压响应略慢于仿真中的油压响应,但整个过程的差异较小。主要原因是当先导电磁阀在低电压时,其输出精度较低,随着电压的增加其精度也增加。

图6 斜坡电压输入下的油压响应Fig.6 Pressure response under ramp voltage

上述对比结果表明,本文所建立的电液调压阀动态特性仿真模型与样机的时域响应数据高度一致,验证了时域模型的准确行。

4 时频域特性分析与讨论

先导式电液调压阀的动态特性可以通过系统频域波特图对其快速性和稳定性评价进行评价。主要影响的因素有6 种,包括:1) 入口节流孔尺寸、2) 反馈腔节流孔尺寸、7) 工作腔体积、4) 输入信号、5) 工作油温条件和6) 先导控制元件的响应速度。下文对以上影响因素进行分析讨论。

4.1 入口节流孔的影响

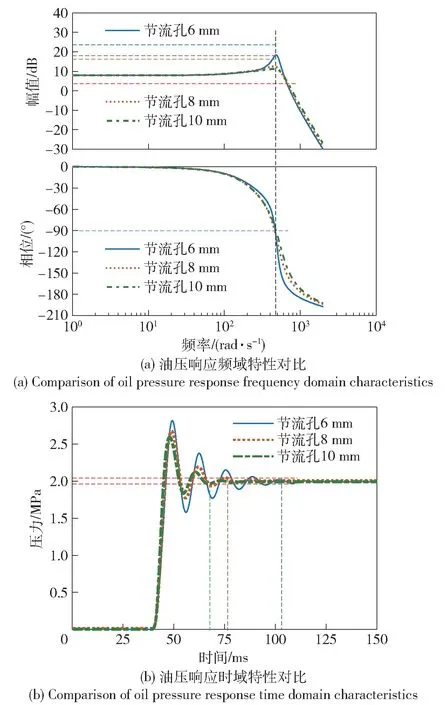

图7(a) 和图7(b) 分别对比了电液调压阀在不同主阀输入口节流孔尺寸时的频域特性与时域特性对比结果。根据图7(a) 所示的系统频域波特图,当输入节流孔分别为6 mm、8 mm 和10 mm 时,电液调压阀的无阻尼固有频率分别为484 rad/s、467 rad/s和452 rad/s,谐振峰高度分别为18.4 dB、12.4 dB和11.2 dB;-3 dB 带宽和-90°带宽时的频率分别为470 rad/s、458 rad/s 和479 rad/s。谐振峰高度随着输入节流孔尺寸的增加而增加,可以判断电液调压阀的开环系统是稳定的,而在图7(b) 中可以看出节流孔越大建压速度越快,响应速度越快。随着节流孔的增加,系统的阻尼比会增加,从而导致输出油压的超调量和稳定调节时间增加。

图7 不同输入节流孔尺寸的响应结果对比Fig.7 Comparison of response results for different input orifice sizes

4.2 反馈腔节流孔的影响

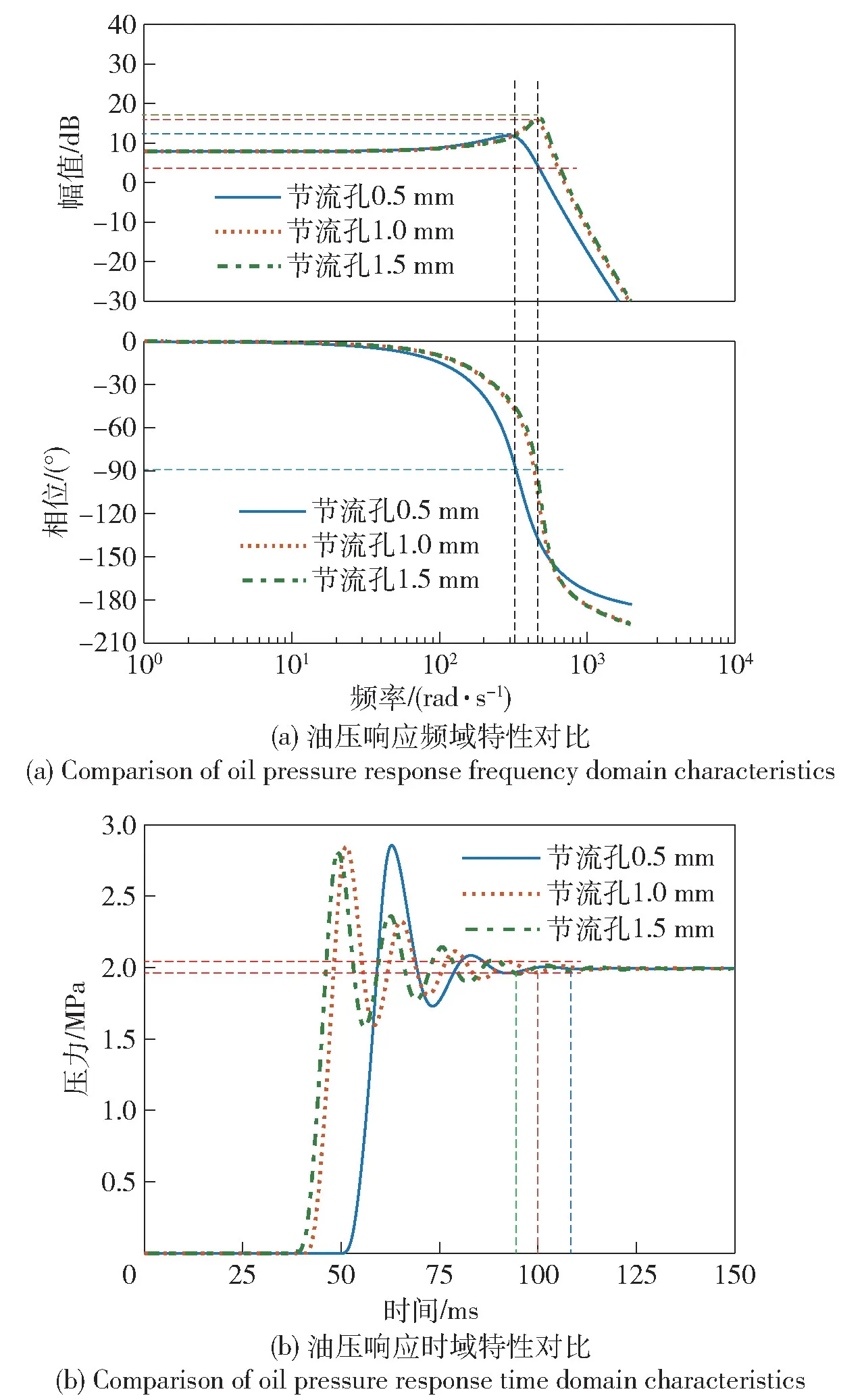

图8(a) 和图8(b) 分别对比了电液调压阀在不同反馈腔节流孔尺寸时的频域特性与时域特性。根据图8(a) 所示的系统频域波特图,当输入节流孔分别为0.5 mm、1.0 mm 和1.5 mm 时,电液调压阀的无阻尼固有频率分别为300 rad/s、450 rad/s 和470 rad/s,谐振峰高度分别为12 dB、16 dB 和17 dB;-3 dB带宽和-90°带宽时的频率分别为331 rad/s、438 rad/s 和457 rad/s。随着尺寸减小,系统的开环响应越稳定,但其带宽变窄。根据图8(b) 的时域响应对比结果,不同反馈腔节流孔的尺寸对油压开始建立时间影响较大,尺寸越大,开始建压时间越短,但对建压过程的油压响应速度没有影响。随着尺寸增大,阻尼比的增加,油压的超调量没有变化,而油压稳定调节时间会缩减。

图8 不同反馈节流孔尺寸的响应结果对比Fig.8 Comparison of response results for different feedback orifice sizes

4.3 工作腔体积的影响

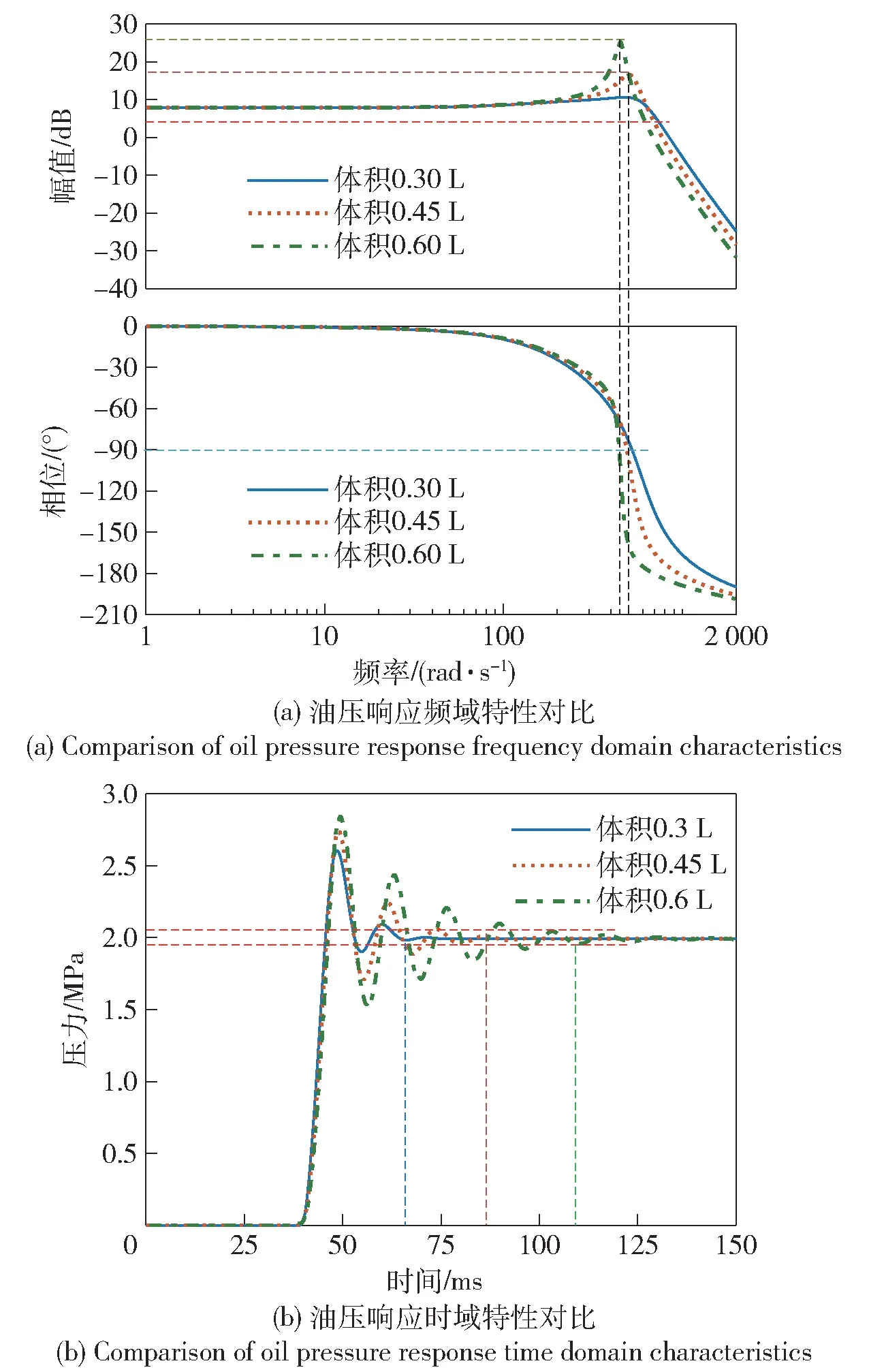

图9(a) 和图9(b) 分别对比了电液调压阀在不同工作腔体积时的频域特性与时域特性。根据图9(a) 所示的系统频域波特图,当工作腔体积分别为0.3 L、0.45 L 和0.6 L 时,电液调压阀的无阻尼固有频率分别为536 rad/s、505 rad/s 和450 rad/s,谐振峰高度分别为10.3 dB、16.5 dB 和25.7 dB;-3 dB 带宽和-90°带宽时的频率分别为514 rad/s、490 rad/s 和444 rad/s。随着工作腔体积的增加,系统的带宽变窄,阻尼比降低,其开环稳定性变差,导致油压的超调量和油压稳定时间均增加。在图9(b) 中,不同工作腔体积对油压开始建立时间没有影响,对油压响应速度影响较小。

图9 不同工作腔体积的响应结果对比Fig.9 Comparison of response results for different working chamber volumes

4.4 不同输入信号的影响

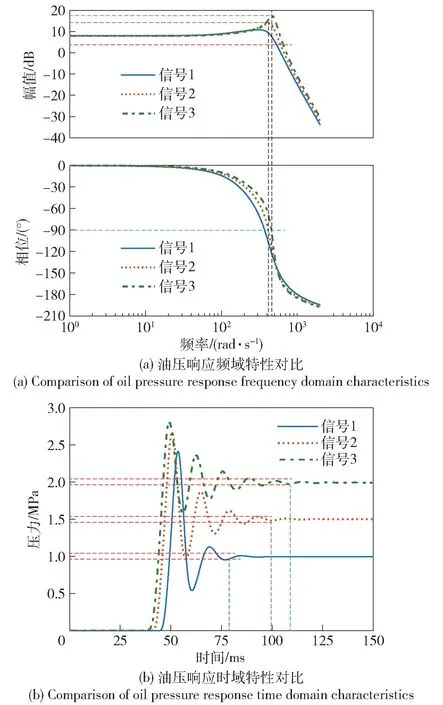

图10(a) 和图10(b) 分别对比了电液调压阀在不同工作输入信号时的频域特性与时域特性。根据图10(a) 所示的系统频域波特图,当输入信号分别为3 V、5 V 和8 V 时,电液调压阀的无阻尼固有频率分别为361 rad/s、422 rad/s 和476 rad/s,谐振峰高度分别为10.5 dB、13.9 dB 和17.3 dB;-3 dB 带宽和-90°带宽时的频率分别为370 rad/s、412 rad/s 和454 rad/s。随着输入信号的变化,其频域响应特性发生变化。信号越大,开环响应的带宽变宽,但稳定性变差。根据图10(b) 所示的油压时域响应对比结果,随着输入信号的增大,油压开始建压时间缩短,并且油压响应时间变快;由于频域特性的阻尼比会变小,从而导致稳定时间增加。

图10 不同输入信号的响应结果对比Fig.10 Comparison of response results for different input signals

4.5 不同油温条件的影响

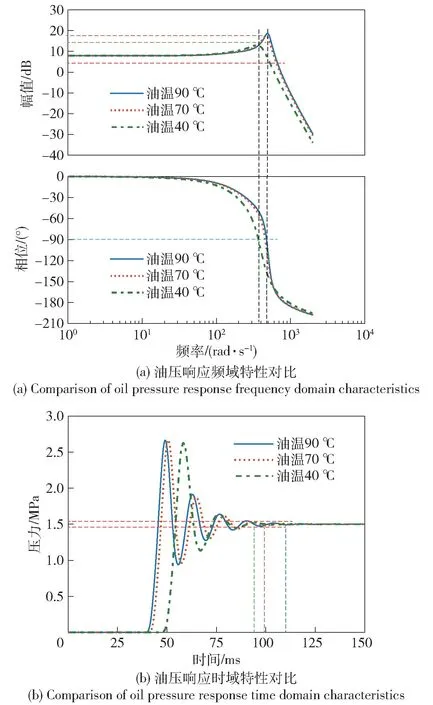

图11(a) 和图11(b) 分别对比了电液调压阀在不同油温时的频域特性与时域特性。根据图11(a)所示的系统频域波特图,当工作油温分别为40 ℃、70 ℃和90 ℃时,电液调压阀的无阻尼固有频率分别为351 rad/s、467 rad/s 和489 rad/s,谐振峰高度分别为13 dB、17.3 dB 和18.6 dB;-3 dB 带宽和-90°带宽时的频率分别为367 rad/s、455 rad/s 和475 rad/s。随着油温的变化,系统响应特性发生变化。温度越高,响应带宽越宽,但稳定性越差。根据图11(b) 所示的油压时域响应结果,随着油温增加,油压开始建压时间缩短,并且油压响应时间变快;由于其频域特性的阻尼比变小,导致稳定时间增加。

图11 不同油温条件下的响应结果对比Fig.11 Comparison of response results for different oil temperature conditions

4.6 先导电磁阀响应速度的影响

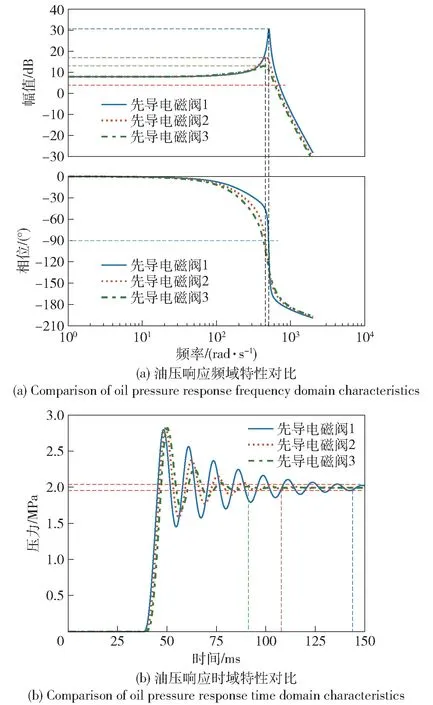

图12(a)、图12(b) 分别对比了电液调压阀在不同响应速度的先导电磁阀驱动下的频域特性与时域特性。图12(a) 展示了系统的频域特性波特图,先导电磁阀1~3 的响应速度分别由快至慢,电液调压阀的无阻尼固有频率分别为512 rad/s、467 rad/s和446 rad/s,谐振峰高度分别为30.6 dB、17.3 dB和13.2 dB;-3 dB 带宽和-90°带宽时的频率分别为505 rad/s、455 rad/s 和429 rad/s。随着先导电磁阀响应速度增加,系统的响应带宽变宽,也会导致阻尼比降低,进而使稳定性变差。根据图12(b) 所示的油压时域响应对比,当先导电磁阀的响应速度变快时,油压开始建压时间缩短,并且油压响应时间变快;但由于频域特性的阻尼比会变小,从而导致稳定时间增加。

图12 不同先导电磁阀速度的响应结果对比Fig.12 Comparison of response results for different pilot solenoid valves

5 结论

本文针对用于大功率湿式离合器换挡系统先导式电液调压阀的时频域特性进行了研究。通过建立先导阀与主阀的耦合时域模型,并利用普拉斯变换得到了先导式电液调压阀的传递函数;通过搭建样机测试平台,验证了时域模型的准确性;最后,利用频域特性与油压时域响应结合分析,得到了先导式电液调压阀不同条件下的响应特性。得出主要结论如下:

1) 工作过程中,先导电磁阀与主阀存在较强的耦合特性,先导电磁阀较高的响应速度能够降低油压响应的死区,但会增加油压响应的稳定调整时间,甚至会引起油压振荡。因此,先导电磁阀与主阀需要进行合理的动态匹配。

2) 影响电液调压阀响应特性的关键结构参数包括入口节流孔尺寸、反馈腔节流孔尺寸以及工作腔的大小。在增加响应带宽的同时,也会导致阻尼比下降,使稳定性变差。

3) 先导式电液调压阀是一个参数时变系统,受输入信号大小、油温的影响。随着输入信号变化,系统的响应带宽与稳定性都会改变;油温越高,响应速度越快,同时也会增加系统的压力调节时间。