特种履带车辆机电复合传动装置低温启动过程建模与优化控制

2023-02-27帅志斌贺帅李国辉李耀恒李勇张颖简洪超

帅志斌,贺帅,李国辉,李耀恒,李勇,张颖,简洪超

(中国北方车辆研究所 车辆传动重点实验室,北京 100072)

0 引言

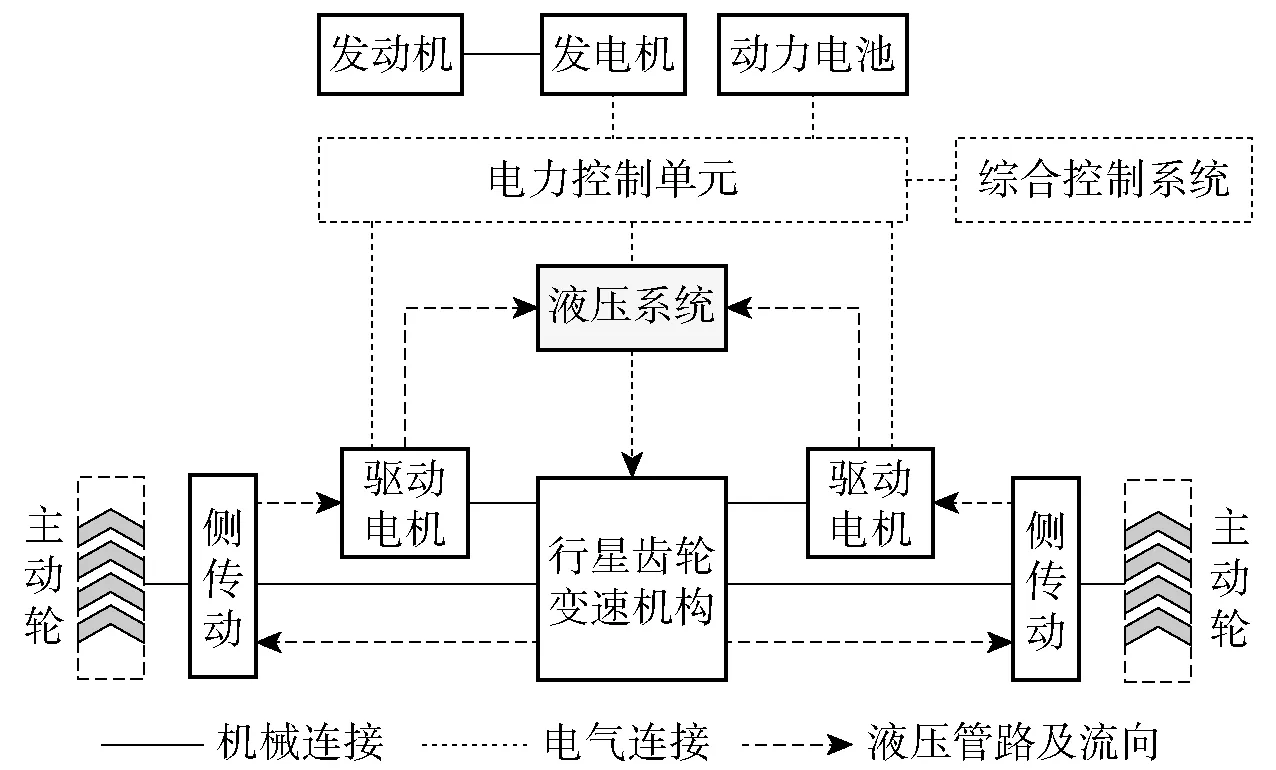

随着世界新军事变革的深化和陆战形态的演变,坦克装甲车辆正朝着电动化的方向发展,而机电复合传动是特种履带车辆电传动系统的主要技术路线,也是目前特种车用电传动领域的研究热点。机电复合传动装置包括驱动电机、电力控制单元、行星齿轮变速机构、液压操纵与润滑系统(简称液压系统)、综合控制系统等,其结构如图1 所示。

图1 采用双侧电机耦合驱动的机电复合传动装置结构Fig.1 Structure of double-motor coupling drive electromechanical transmission

随着全球极端气候环境的不断增加,部分人类活动的高纬度、高海拔地区最低气温可低至-60 ℃以下[1]。低气温环境对特种车辆的适应能力提出了更加严苛的要求,其传动系统需要具备能在-43 ℃的极寒低温环境中正常启动和工作的能力[2]。

极低温环境对传动系统的液压元件影响极为显著[3]。特种履带车辆机电复合传动装置通过液压系统实现齿轮机构润滑、液压操纵换挡[4]。与液力机械综合传动装置不同[5],机电复合传动装置的液压系统采用独立电动油泵作为动力源,具有布局灵活、流量动态调节的优势。低温时,由于液压油运动黏度受温度影响而急剧增大,导致电动油泵起动转矩陡增,甚至超过油泵电机的转矩上限[6],因此很难快速建立起稳定的液压流量和油压。在航空、船舶等领域,低温下液压元件工作都需要先解决液压油黏度增大的问题[7-9]。

解决低温启动问题一直是传动领域的研究热点。液力机械综合传动装置的液压油泵动力直接来自发动机,同船舶、工程机械等一样,这类动力传动构型的低温启动难点主要在于发动机[10-11],因此其低温启动设计方案多用于解决发动机的低温冷启动问题。发动机动力直接驱动油泵的液压构型,在低温下尽管不会导致发动机过载,但是依然存在液压油循环不充分的问题。大量实践表明,在低温情况下,由于油液运动黏度显著高于正常水平,即使油泵正常转动,也难以建立稳定的压力和流量,甚至出现油液堵塞润滑孔道的现象,极大地影响液压系统的正常工作[1,12]。为应对极低温使用工况,特种车辆的传动系统可采用外部加热和保温装置对油箱进行加温或保温,当油温高于一定温度后再挂入前进挡[13-14],德国HBE、Helios 等公司已有系列化的液压油箱电加热装置。结合车用热管理系统设计,也可利用发动机工作的废热加热液压系统,但是这种加热方式需要额外的加热装置以及水(油) 管路,增加了设计难度和系统复杂度[12,15-16]。此外,外置加热装置在传动系统完成低温启动后就会停止工作,以防止液压系统过热,因此外部加热装置使用频率较低,容易造成一定空间和功能的浪费。相较于液力机械综合传动装置低温启动对发动机的依赖程度,图1 的机电复合传动装置在低温时无需发动机先启动,可以先利用动力电池的能量实现快速启动,而电池的低温启动时间远比发动机的低温启动时间短,此外,仅依靠加温锅加热发动机冷却水的方式无法改善整个传动装置低温启动效果,因此采用该方案的机电复合传动装置低温启动过程与液力机械综合传动装置启动过程区别较大,机电复合传动装置需要进行系统的结构设计与控制优化才能实现更快的低温启动效果。

为解决机电复合传动装置在极低温环境下液压油运动黏度增大、启动时间变长的问题,虽然可通过增设外置加热装置、加热管路的方式实现低温启动,但是存在设计复杂、有效利用率低等问题,难以充分发挥机电复合传动的高集成、高可控优势。有学者提出采用驱动电机堵转生热方式对车用混合动力系统进行低温预加热的方案[17],其针对的是整个动力舱的加热,因此所需的加热功率和能量都较高。

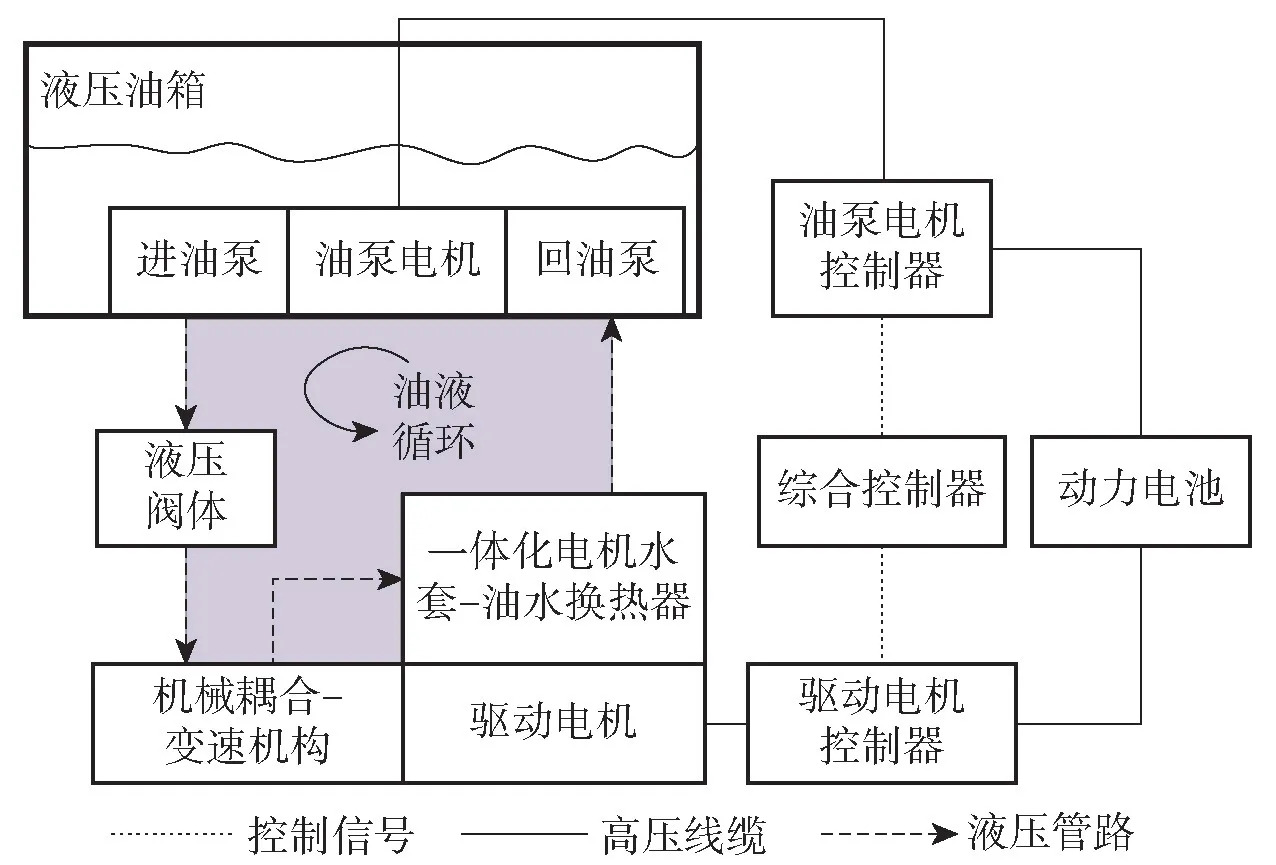

为了使用尽可能少的能量实现机电复合传动装置的低温快速启动,本文提出采用多部件协同加热的解决方案,如图2 所示,其优势在于充分利用系统内部的驱动电机、油泵电机、油泵等部件作为热源,对液压油进行多位置协同加热,而无需外置加热或保温装置。本文将围绕机电复合传动装置低温快速启动方案,对其低温启动过程进行数学建模,并设计控制策略以对不同加热部件的输出功率进行动态调控,实现系统的快速加温启动过程,并通过仿真平台对其进行验证。

图2 机电复合传动装置低温快速启动方案简图Fig.2 Quick cold starting scheme for electromechanical transmission

1 问题描述与系统建模

1.1 机电复合传动装置低温启动过程分析

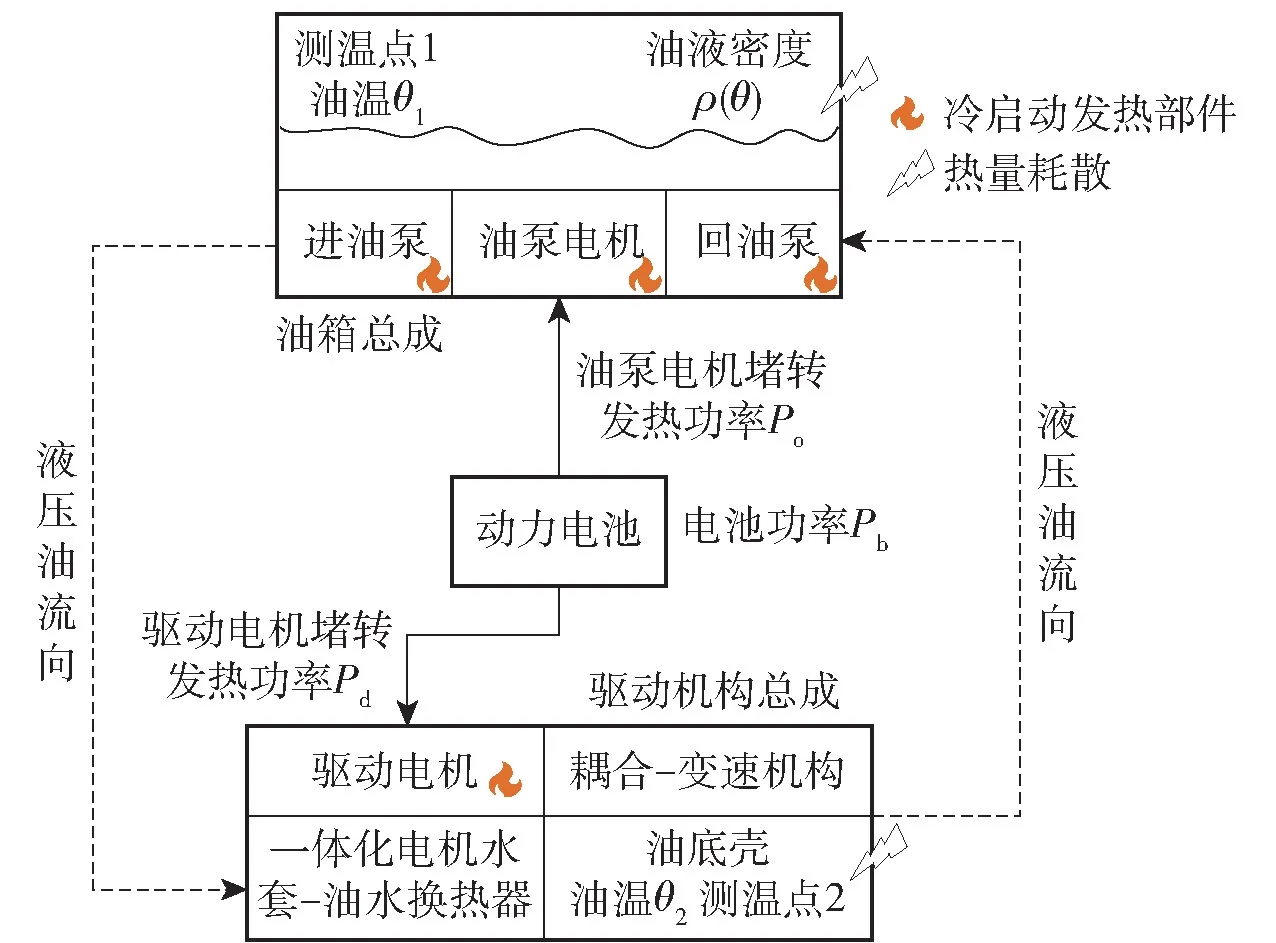

低温环境下,机电复合传动装置液压油黏度增大,油泵的搅油转矩随油泵转速的升高急剧增大,由于油泵电机转矩输出能力有限,油泵只能在极低转速运行,随着油温升高、阻力转矩降低,油泵转速升高,直至油温到达某个合适的温度,液压系统建立起稳定的液压流量和油压。因此,机电复合传动装置低温启动过程的核心是缩短上述油温变化的时间,从液压系统能量交换的角度将图2 的低温快速启动方案进行简化,得到图3 的冷启动过程能量交换简图。

图3 低温启动过程能量分配简图Fig.3 Diagram of energy distribution during cold starting

液压系统由油箱总成和驱动机构总成组成,液压油由进油泵从油箱泵到油路内,流入集成于驱动电机壳体的油水换热器,经过耦合变速机构后流入油底壳内,再经回油泵抽回油箱中,如此循环往复。液压油在油路内仅能单向流动,在油水换热器内,可与驱动电机冷却水、驱动电机之间进行充分地热量交换。油泵电机与驱动电机的能量均由车载动力电池提供,并由综合控制器进行能量的分配。

低温启动过程中,由于液压系统未建立起稳定的油压和流量,耦合变速机构无法正常工作,因此驱动电机无法工作在电动模式,在此情况下,驱动电机堵转发热,利用驱动电机损耗产生的热量对油路内和油底壳附近的液压油进行加热。油泵电机集成于油箱内,一方面通过搅油产生的能量对油箱内的液压油加热[18],另一方面,油泵电机损耗产生的能量可通过油泵电机壳体直接传递到液压油,同时进行加热。综合来看,在低温启动时,油泵电机、进油泵、回油泵以及驱动电机组成多位置的加热源,共同加热液压油。此外,油箱总成与驱动机构总成与外界环境进行热交换,存在一定的热量耗散。

低温启动过程的控制本质是将动力电池的能量以一定的效率转变为液压油的内能,使液压油温度升高,直至目标油温。由于在能量转换过程中,存在4 个不同的加热部件,其加热功率、能量转换效率各有差异,液压流量也将影响温升过程,并且车载动力电池低温时放电能力有限,因此,机电复合传动低温启动是一个典型的多约束优化问题,需要建立其等效的数学模型,设计合理的控制策略实现预期的控制目标。

1.2 低温启动过程数学建模

为简化计算模型,作如下假设:

1) 油箱与驱动电机的安装距离近,液压系统管路的长度忽略不计。

2) 机电复合传动装置的驱动电机通常是两台性能相同的电机,在低温启动过程中工作状态完全一致,建模分析中等效为一台驱动电机进行分析。

3) 电机效率随工况的变化可以忽略。

4) 液压油经回油泵流回油箱后,与油箱内的油进行充分混合,油箱内的油温均匀分布。

5) 进油泵和回油泵由同一电机驱动,其排量相等,任意时刻液压油流出油箱的体积流量与流入油箱的体积流量相等。

6) 构建理想化的能量控制模型,油泵电机控制器和驱动电机控制器能够完全响应综合控制器下发的功率指令,即油泵电机输出功率、驱动电机输出功率与对应的功率指令相等。

7) 仅对传动装置在平原地区、常规气压环境下的使用工况进行研究,忽略环境气压变化对系统的影响。

1.2.1 电机能量转换数学模型

机电复合传动装置的驱动电机和油泵电机均为永磁同步电机,由车载蓄电池通过直流母线供电,电机的输入电功率Pe为

式中:Udc为直流母线电压;Idc为电机控制器的直流母线输入电流;ηi为电机控制器效率。

电机可以实现四象限工作[19],运行于第一象限的电动模式时,电机轴端输出的机械功率Pm可由式(2) 近似计算:

式中:Tm为电机轴端的输出转矩;n 为轴端转速。

电机工作于电动模式时伴随有损耗产生,其损耗发热功率为

式中: ηht为电机发热功率比。一般情况下,电机损耗是副产物,ηht很小,本文中电机发热是液压油加热的重要手段,因此采用主动控制对发热功率进行调节,控制电机绕组产生的铜损和铁损功率[20],达到提高电机发热功率的目的,理论上电机的发热功率可以达到电机的最大功率。

通常情况下,由于风阻等其他损耗的存在,电机的机械效率和发热功率比满足:

式中:ηm为电机的机械效率,即Pm=Peηm。低温启动过程中,油泵电机的输入功率主要转变为驱动油泵的机械功率和电机发热功率,其他形式的能量转换占比较小,因此在满足控制精度的前提下可认为:

在电机堵转时,电机输入功率全部转化为发热功率,即

1.2.2 齿轮油泵能量转换数学模型

油泵电机输出的机械功率通过连接轴等功率输入到机械式齿轮油泵,再通过搅油将油泵电机的机械能转变为液压油的内能,其功率转换过程可表示为

式中:Woi为液压油内能变化量;Peo为油泵电机输入电功率;t 为工作时间;ηo为油泵损耗能量占比。由液压油能量交换模型可计算得到油泵搅油引起的液压油温升,油泵搅油时油泵电机的输入电功率根据式(7) 转变为液压油的内能,其总转变效率为ηmηo。

齿轮油泵采用定量泵,其实际流量与泵转速之间存在如下关系:

式中:Qo为理论流量;Q1为泄漏流量;D 为齿轮油泵的几何排量,与泵的结构相关且不可变;np为泵主轴转速。

1.2.3 液压油泵能量转换数学模型

液压油温升过程吸收的能量

式中:c 为液压油比热容;ρ 为液压油密度;V 为液压油体积;Δθ 为温度变化量。液压油比热容、密度通常与温度有关,文献[21]的研究表明,比热容在高温时对温度变化的敏感度较大,随着温度降低,其对温度的敏感度也降低,对于本文研究的低温工况,温度θ 对液压油比热容的影响可以忽略。因此,式(9) 可以进一步表示为

油泵电机转速不为0 r/min 时,进油泵与回油泵同时工作,当两个油泵排量相等时,油箱内流量出入引起的热量变化ΔW 可由式(11) 计算得到:

式中:Wo、Wi分别为流出、流入油箱的液压油能量;θ1、θ2分别为油箱内、油底壳内液压油温度。

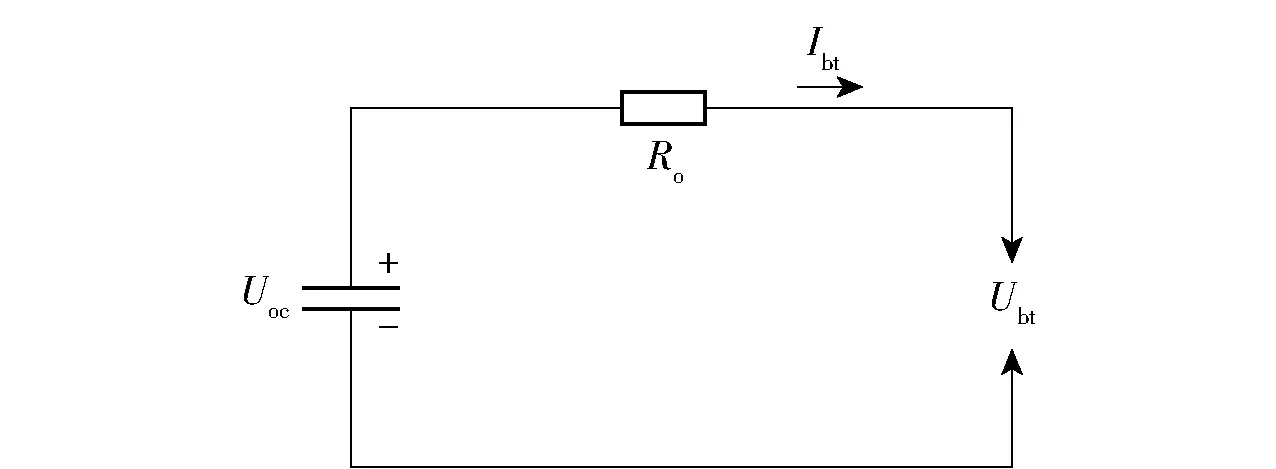

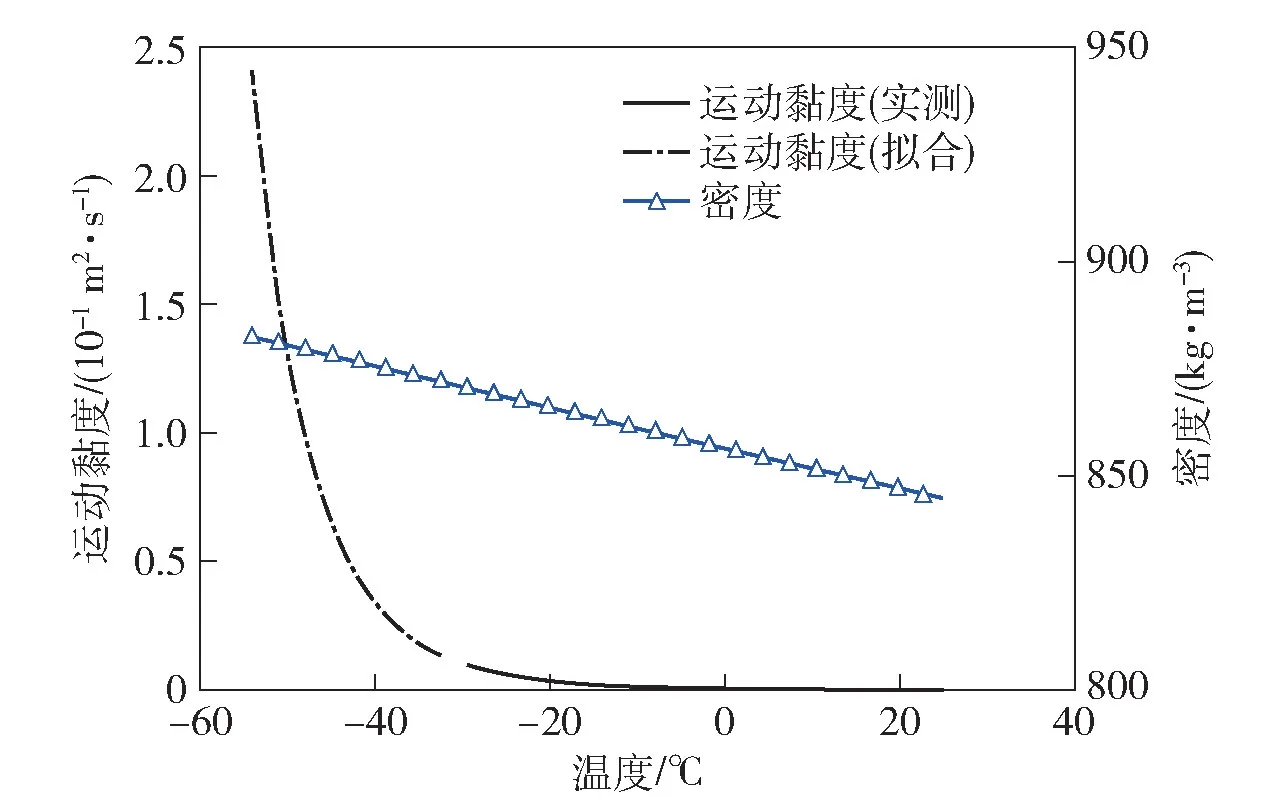

1.2.4 动力电池数学模型

动力电池的等效电路Rint 模型将动力电池等效为一个电压源和一个电阻串联而成,如图4 所示。对于本文所研究的低温启动过程,车载发电机不工作,因此电池放电电流是由油泵电机和驱动电机的控制器输入电流相加得到,动力电池数学模型如式(12)~式(14) 所示:

图4 动力电池等效电路Rint 模型Fig.4 Equivalent circuit of Rint model for power battery

式中: Ubt为电池输出电压,与母线电压Udc相等;Uoc为电池开路电压;R0为电池等效内阻;Ibt为电池放电电流;Iom为油泵电机控制器母线输入电流;Idm为驱动电机控制器母线输入电流;Pbt为电池放电功率。

电池放电过程中,已知放电功率可通过安时积分法计算动力电池的荷电状态(SOC) 值[22]:

式中:Qbt为电池容量;SOC0为初始SOC 值。

2 低温启动控制策略设计

2.1 基于规则的低温启动控制策略

在车载能量管理中,利用测试数据和经验,可基于规则设计能量的调控策略[23-24]。低温启动过程通过设定的规则实现对油泵电机功率、驱动电机功率的实时分配,完成对低温启动过程的控制。

驱动电机在低温时无法进入电动模式工作,因此采用堵转发热的策略进行加热。驱动电机堵转发热功率Pd受电机的最大发热功率Pdm约束,由于驱动电机仅有一种工作模式,为了加快启动过程,以最大功率进行恒功率加热,电机输入电能转化到油液内能的转化效率为ηdh,直至油温达到设定终止值θf停止加热。

油泵电机有两种工作模式: 堵转发热和电动模式。油泵电机堵转发热过程与驱动电机相同,其功率Po受最大发热功率Phm约束。在电动模式下,低温时油泵电机通常工作在最大转矩Tmm。低温启动初期油温较低,油泵的输出流量很低,因此,先控制油泵电机工作在堵转发热模式,利用较大的发热功率,将油温加热至切换温度θth,之后再将油泵电机切换到电动模式,加快液压管路内的液压油流动及升温。油泵电机电动模式的输出功率Po受到负载转矩的影响,控制油泵电机输出转矩为Tmm,随着油温升高,油泵电机转速n 升高,输出功率Po也随之增大。油泵电机输出最大转矩时,其转速n 与油温的映射关系可通过试验手段获取,形成MAP 用于控制策略设计。

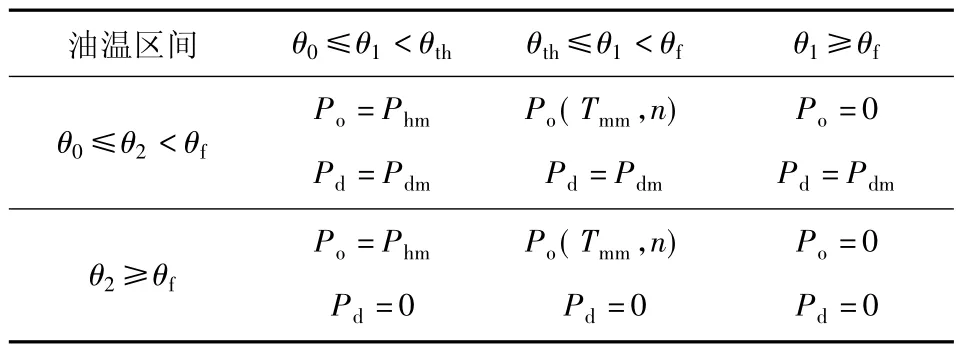

表1 是基于规则的冷启动控制策略表,实现对油泵电机、驱动电机工作模式和输出功率的调控。当油箱内的油温达到θf时,此时液压油运动黏度可满足传动系统工作要求,低温启动过程结束。

表1 基于规则的低温启动过程控制策略表Table 1 Rule-based control strategy of cold-starting process

2.2 基于动态规划的低温启动控制策略

基于规则的低温启动控制策略以经验为依据,难以实现全局最优的启动控制。在低温启动过程中,动力电池的放电能力有限,为充分利用动力电池的能量,缩短启动时间,本节基于动态规划的方法设计启动策略,实现低温启动过程的最优控制。对于嵌入式实时系统,采用离散化分析方法进行控制策略的设计。

2.2.1 离散系统的状态变量

状态变量可反映整个系统的状态,易于观测,且无后效性,对于液压系统而言,油泵的输出流量可直观反映低温启动进程,同时油温可通过温度传感器实时获取,且在低温启动过程中,油温波动较大,油温可反映低温启动的整体效果,因此,选取液压油体积流量和油温为状态变量。对于离散系统,k 时刻的状态变量可表示为

2.2.2 控制变量

控制变量是相邻两个控制周期的状态变量迁移时所施加的控制量,按照2.1 节的分析,油泵电机输出转矩、油泵电机发热功率、驱动电机发热功率决定了流量和油温的迁移过程,因此,选取油泵电机输出转矩Tm、油泵电机发热功率Poh、驱动电机发热功率Pd为状态变量,如式(18) 所示:

根据式(3),通过控制油泵电机的发热功率比,可以实现油泵电机在电动模式下,既能输出驱动转矩,又能产生较大的发热功率,其总功率可表示为

式中:Pm(Tm(k),n(k)) 为油泵电机输出的机械功率,可通过式(2) 计算得到。

由于驱动电机和油泵电机的电能由动力电池提供,因此控制变量满足

2.2.3 状态转移方程

根据式(10) 可得到油温的状态转移方程为

式中:Δt 为控制周期;P1(k)、P2(k) 分别为k 时刻测温点1、测温点2 处液压油的加热功率,与齿轮油泵搅油功率、油泵电机发热功率以及驱动电机发热功率有关;Q(k) 为k 时刻液压油体积流量;W11、W12分别是测温点1、测温点2 处液压油与环境热交换而损失的热量;Vt、Vp分别是油箱内、油底壳内液压油的体积;Wi、Wo分别为由于不同温度的液压油流入、流出油箱而交换进油箱的热量,根据式(11) 计算:

液压系统的流量可通过式(8) 进行计算,与当前时刻的油泵电机转速n(k) 有关。油泵的泄漏流量与泵的工作压力有关,工作压力越大,泄漏流量越大。在低温启动过程中,由于油泵工作压力较低,因此可认为泄漏流量为0 mL/s,即

2.2.4 指标函数

指标函数能够衡量状态迁移过程的优劣,是动态规划算法优化的目标。低温启动过程中,一方面要关注油箱内油液的升温速率,升温速率要尽可能高,同时为使油道内的油液快速流动起来,需使油箱内和油底壳内的液压油温差尽可能小,即测温点1处温度θ1和测温点2 处温度θ2的温差尽可能小;另一方面尽可能增大液压油流量,通过液压油流动促进不同加热部位之间的热量交换,以提高整体的温升速度。此外,为降低低温启动过程能耗对整车供电的影响,同步增加启动过程的节能指标。因此,指标函数设计为

式中:α 为油箱内液压油温升量的权重因子;β 为进油泵出口体积流量的权重因子;γ 为动力电池输出电功率的权重因子;Pbm为动力电池的最大放电功率。

在低温启动控制中,当液压油温度高于设定的目标温度值时,启动过程完成。累加目标函数除液压油温升速率、油箱内外液压油温差、液压油流量外,引入总启动时间的惩罚项。总指标函数设计为

式中:N 为迭代计算总次数;κ 为总启动时间的权重因子。

低温启动优化问题的约束条件如下:

3 仿真研究

3.1 仿真模型搭建

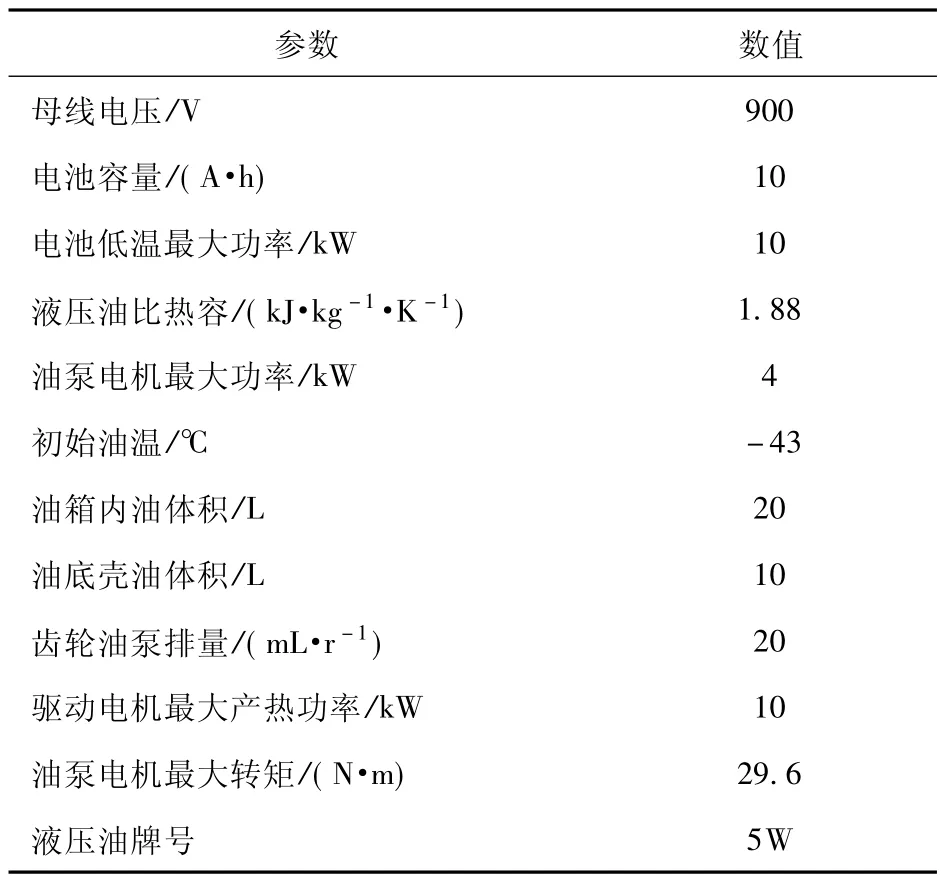

基于MATLAB/Simulink 软件平台搭建系统的仿真模型,计算流程如图5 所示。仿真模型包括动力电池模型、液压系统模型、控制策略以及结果分析4 部分,其中动力电池模型和传动装置低温启动过程数学模型基于式(1)~式(16) 搭建,表2 是基本的模型参数。油泵电机搅油效率设置为ηmηo=0.76,驱动电机发热能量转变为液压油内能的效率设置为ηdh=0.56。

表2 低温启动仿真参数设置Table 2 Simulation parameters for cold-starting process

图5 低温启动过程仿真计算流程Fig.5 Calculation flow of cold-starting simulation

需要说明的是,尽管低温环境下动力电池的放电能力受其温度的影响较大,但由于本文不涉及对电池的温升建模,并且电池的冷启动一般先于传动装置,传动装置冷启动时动力电池已具备一定的放电能力,因此本文对冷启动过程中电池的放电问题进行简化。电池放电能力对传动装置低温启动过程的影响由式(27) 的电池放电电流进行约束,忽略动力电池温度的变化,仿真中取Ibm=11 A。

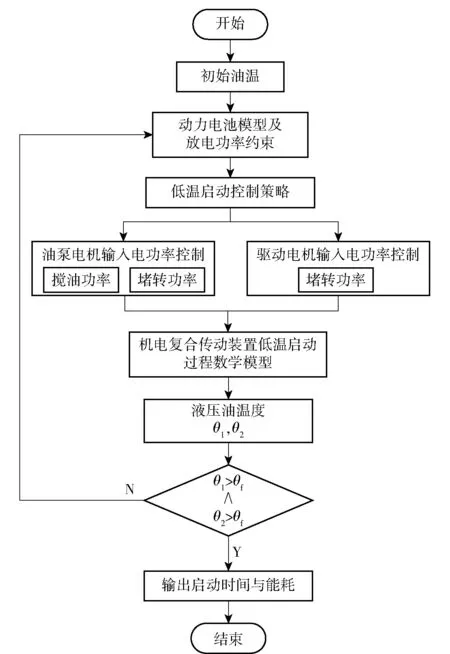

仿真所用液压油黏度和密度参数根据实验测试和数据拟合相结合的方式得到。在测试液压油动力黏度时,由于测试仪器量程所限,仅能测试得到温度为-30 ℃以上的液压油动力黏度。低于-30 ℃时液压油挂壁严重,无法得到可信数据,因此采用神经网络数据拟合的方式得到-50~-30 ℃范围内的液压油黏度,结果如图6 所示。

图6 传动5W 液压油运动黏度与密度的温度特性曲线Fig.6 Temperature characteristic curves for kinematic viscosity and density of 5W hydraulic oil transmission

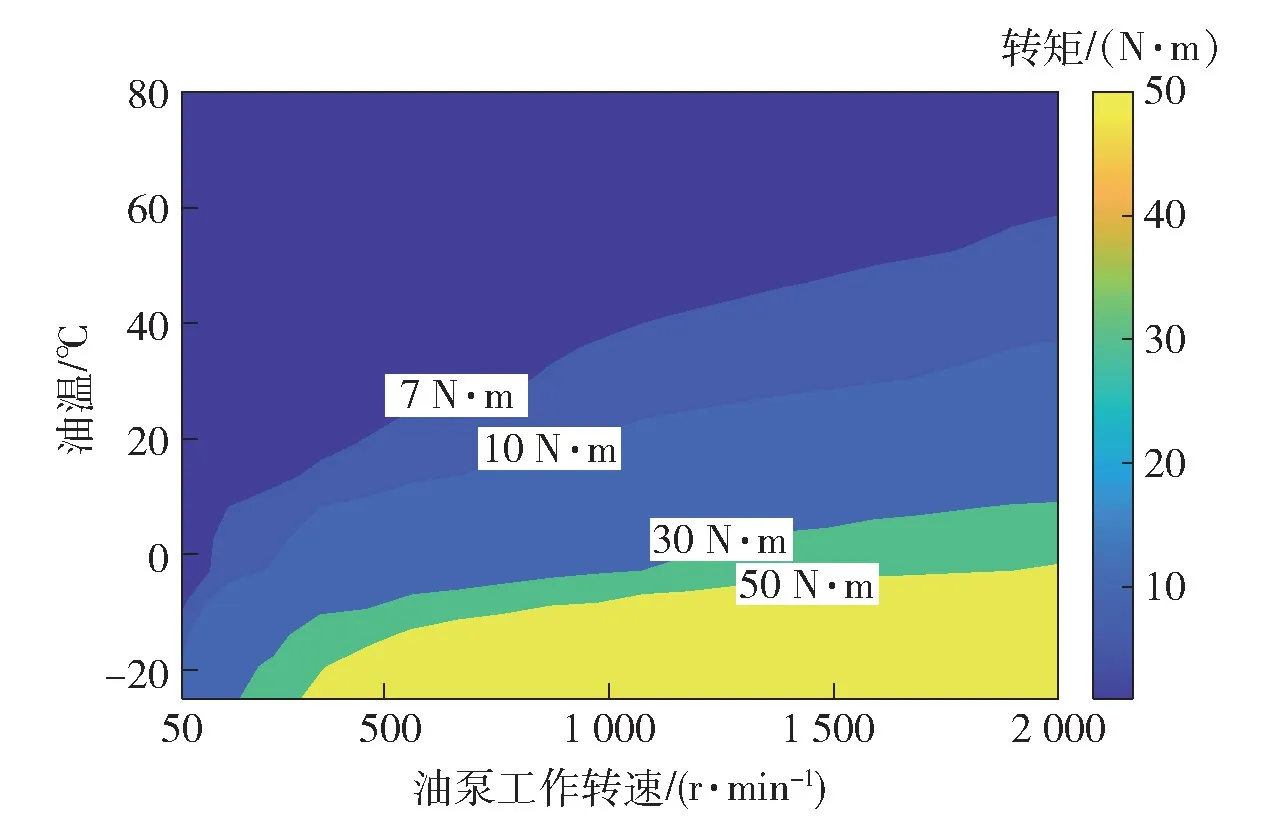

油温变化会引起油泵驱动转矩的剧烈变化,图7 展示的是不同油温下,齿轮油泵所需的驱动转矩随油泵转速的变化情况。在相同转速条件下,低温时油泵的驱动转矩是高温时的7 倍之多。由于油泵电机驱动转矩能力的限制,低温启动中油泵电机只能工作在低转速状态。

图7 齿轮油泵驱动转矩随转速和温度变化的等值曲线Fig.7 Contour curves of driving torque of the oil pump varying with speed and temperature

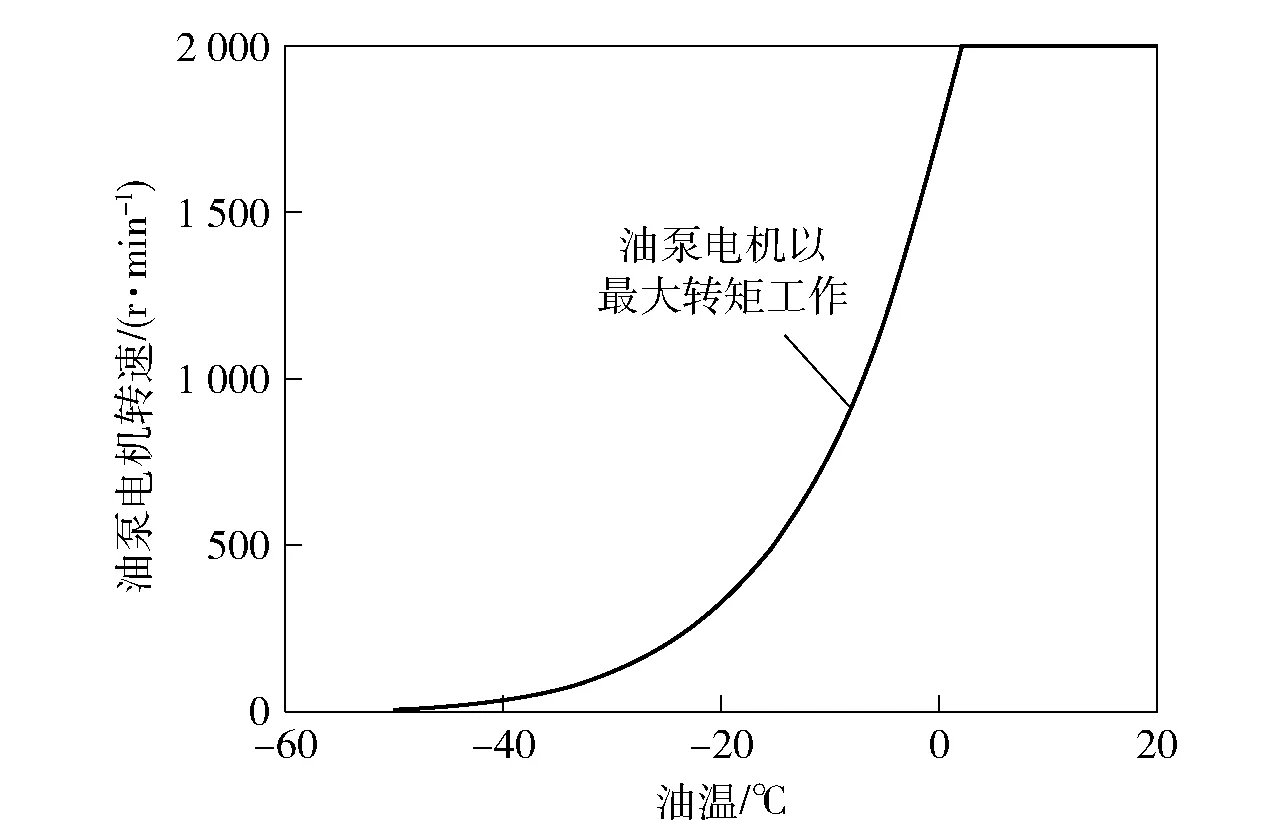

在油泵搅油过程中,通过试验得到油泵电机在不同温度下的转速分布曲线。其中,当油泵电机以最大转矩工作时,其转速随油温的变化如图8 所示。因此,低温下油泵电机转速n 与油温θ1、油泵电机输出转矩Tm之间的数学关系可以表示为

图8 油泵电机在不同油温下的工作转速曲线Fig.8 Speed curve of pump motor at different oil temperatures

3.2 不同控制策略的低温启动效果对比

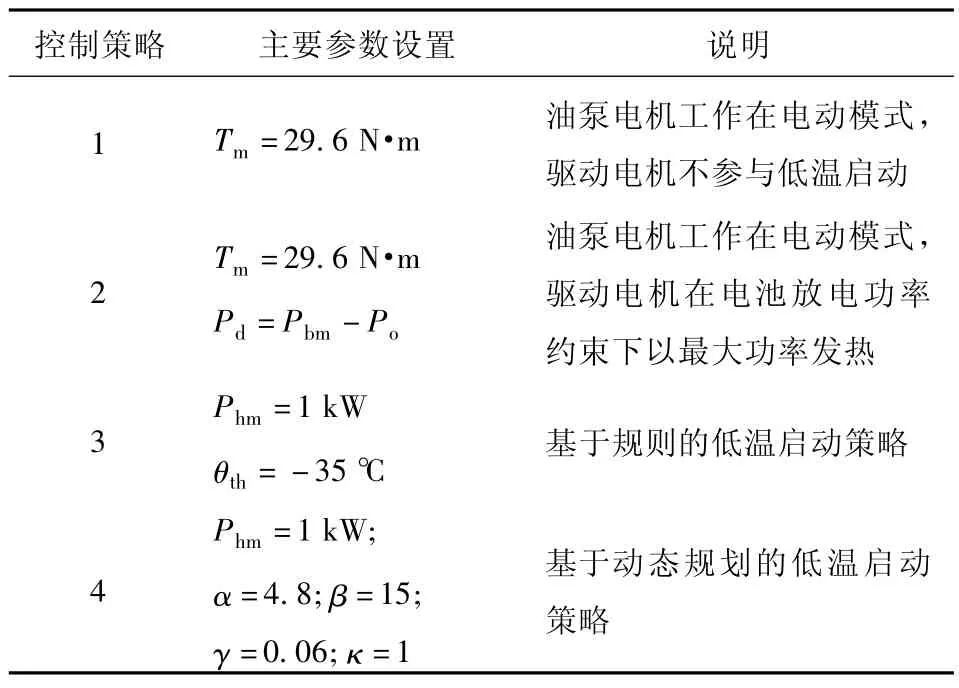

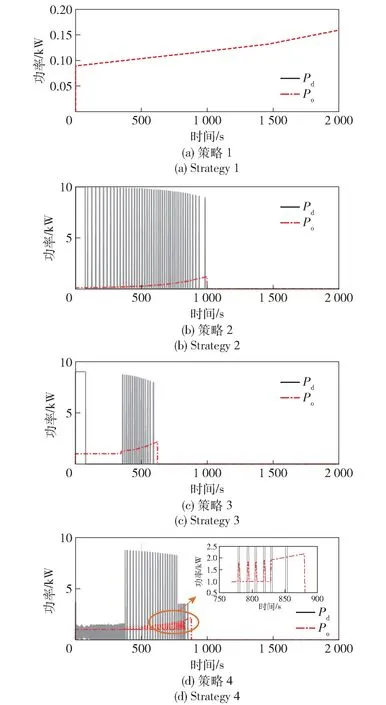

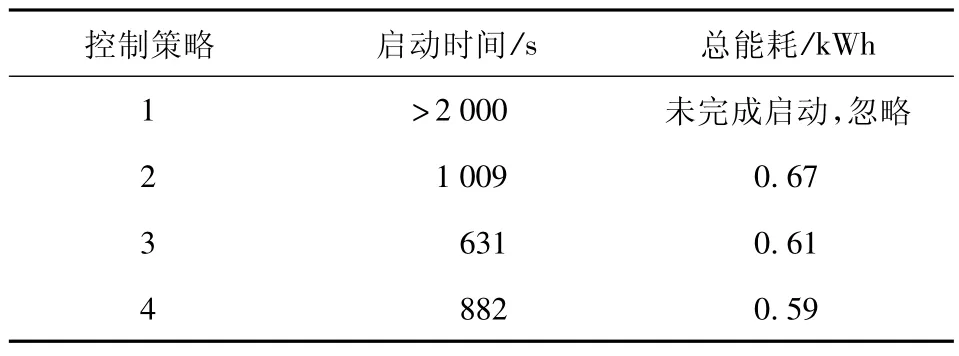

通过仿真比较了4 种控制策略的低温启动效果,其参数设置如表3 所示。其中物理系统的仿真计算步长设置为0.1 s,控制周期设置为1 s。结合实车经验,设置表征启动过程完成的目标油温为-20 ℃。仿真计算了前2 000 s 内的低温启动过程,结果如图9 和图10 所示。

表3 4 种低温启动控制策略及其参数设置Table 3 Four cold-starting strategies and parameters settings

图9 不同低温启动策略的油温曲线和流量曲线Fig.9 Curves of oil temperature and flow under different starting strategies

图10 不同低温启动控制策略的电机功率曲线Fig.10 Curves of motor power under different starting strategies

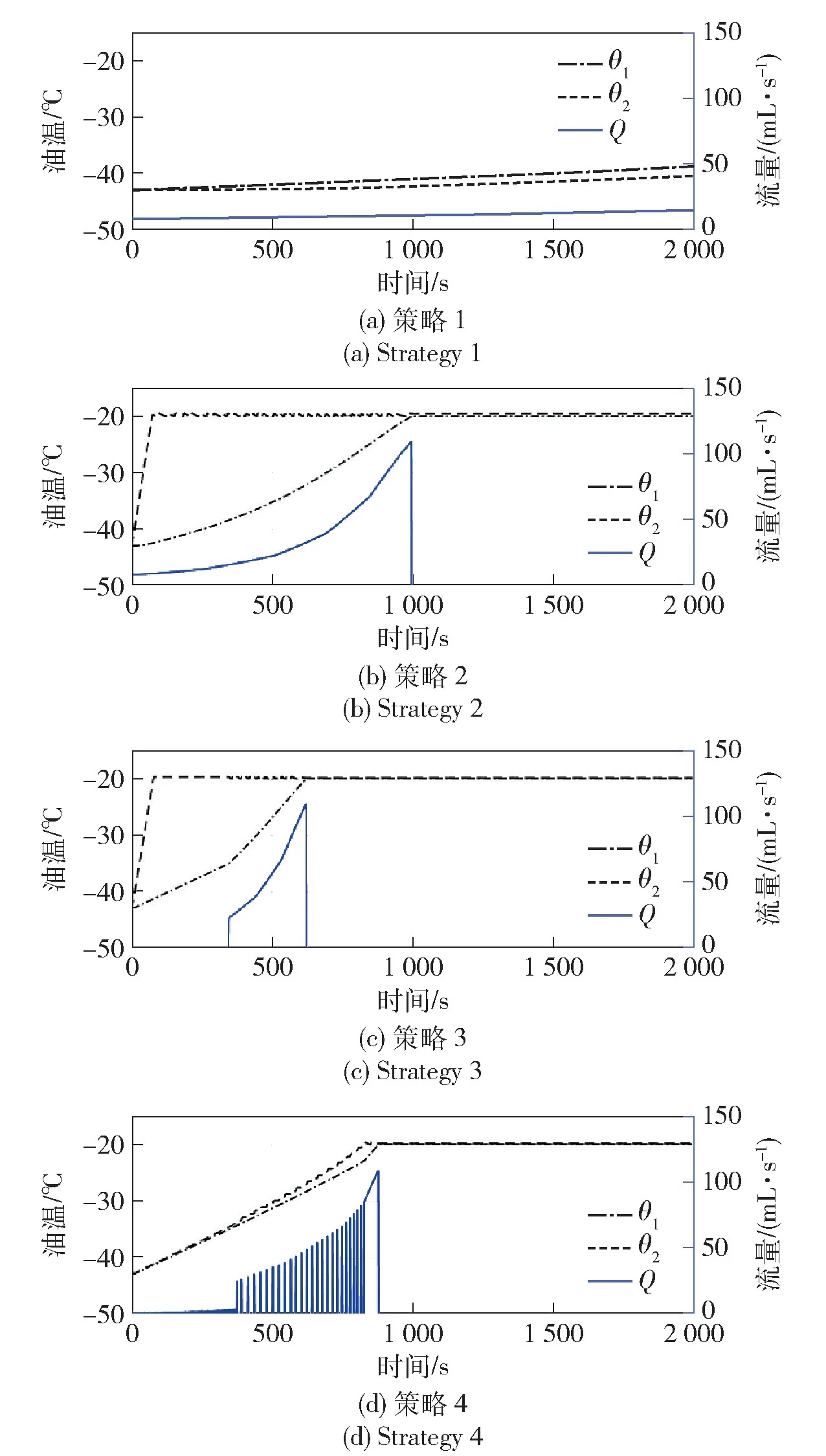

图9 是不同控制策略对应的低温启动过程油温和流量变化曲线,策略1 由于没有驱动电机参与加热,仅通过油泵的搅油生热,因此液压油温升非常缓慢,30 min 内油温仅上升4 ℃,液压流量很小,无法完成冷启动,如图9(a) 所示。相比之下,采用驱动电机和油泵电机组合加热的策略2、策略3和策略4 在仿真时间内均完成了低温启动过程,终止流量均达到了90 mL/s,验证了图2 所示的低温快速启动系统方案的有效性。

对比图9(b) 和图9(c),策略3 先利用油泵电机堵转发热,使油箱内的油温快速升高,当油箱内油温到达切换温度后油泵电机进入电驱动模式,其余时间完成搅油加热过程,启动时间比策略2 全程搅油加热缩短378 s。图10(a) 表明,油泵电机的功率始终在缓慢增大,但是没有完成启动过程。结合图10(b) 和图10(c) 的功率曲线可以看出,由于油泵电机在低速搅油时机械功率小于堵转发热功率,策略2 开始阶段油箱内的加热功率较小,导致前300 s 的温升速率较低。这表明,只有通过油泵搅油产热与油泵电机损耗发热相结合的方式,才能提升油箱内的温升速度。

由图9(d) 可以看出,动态规划的低温启动时间虽然稍长于基于规则的策略,但是相比于其他策略,策略4 在整个启动过程中油箱、油底壳内两处油温始终保持较小的温差,实现了指标函数的优化目标。液压系统内不同部位的油温上升速度越同步,越可以保证液压油在管道内具有更好的流动性,有助于液压系统内不同区域之间的油液进行充分的热量交换,促进整体油温的快速升高,同时有利于解决油液堵塞润滑孔道的问题。

结合图10 所示的不同低温启动策略对驱动电机和油泵电机进行的功率分配,可以更加直观地理解各控制策略的差异。从图10(a) 可以看出,随着油温升高,油泵电机转速提高,油泵电机功率也在逐渐增大,但是由于油温依然很低,油泵电机的搅油功率远低于策略3 初始阶段的堵转发热功率。策略2 和策略3 由于加入了驱动电机作为热源,并且均以最大功率进行加热,所以油底壳内的液压油比油箱内的液压油提前到达终止温度,驱动电机暂时停止加热。驱动电机停止加热后,油箱内温度较低的液压油流入油底壳后,导致油底壳油温降低至终止温度以下,驱动电机再次加热,油底壳油温再次快速到达冷启动过程终止温度,如此振荡调整,如图10(b) 和图10(c) 所示,直至两处油温都到达终止温度。图10(c) 的80~300 s时间内,驱动电机功率始终为零,这是因为油底壳内油温提前到达设置温度后,油泵电机仍处于堵转发热,从图9(c) 的流量曲线也可以看出,当300 s 后油泵进行搅油时产生流量,驱动电机的发热功率才进行振荡调整。

图10(d) 所示的动态规划策略仿真结果表明,由于驱动电机与油泵电机功率的差异,要使两处油温同步上升,驱动电机功率从低温启动开始便振荡调整,降低油底壳油温上升速度,油泵电机则始终以最大功率工作。为充分利用动力电池的放电能量,电池始终以限制的最大电流进行放电。随着油温升高,油泵电机机械功率增大,驱动电机的最大发热功率逐渐降低,两个电机的功率都在动态调整。

3.3 低温启动关键影响因素分析

结合4 种启动策略的仿真结果,单从完成低温启动的时间来看,策略3 的控制效果要优于策略4,但是由于在数学建模中忽略了复杂油路的结构,而低温时,局部液压油温度过低极易导致油路内出现孔道堵塞的现象。油温上升时间作为单一评价指标无法准确反映机电复合传动真实的低温启动过程,因此,低温启动策略中有必要加入油箱、油底壳温差的评价指标,如式(25) 所示。油路内温差越小,越有利于疏通润滑孔道,保证液压系统功能正常。

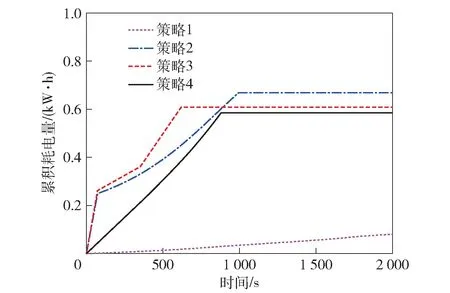

为比较不同策略的电能消耗量,图11 给出了累积耗电量曲线。可以看出,除未完成启动过程的策略1 外,其余3 种策略中策略4 的耗电量最小,策略3 次之,策略2 耗电量最多。策略4 消耗电能为0.59 kW·h,比策略2 节约电能11.9%。需要指出的是,由于启动模型中未考虑对电机本体、装置结构件的加热作用,所以实际启动耗电量会高于仿真计算结果。未来将进一步结合台架测试数据开展模型的标定工作,修正启动过程的数学模型。

图11 不同启动策略耗电量比较Fig.11 Comparison of power consumption under different starting strategies

为直观比较不同策略的低温启动效果差异,表4 列出了从传动装置冷态开始运行到两处油温均达到设定值的总时间以及总能耗的仿真结果。总体来看,综合考虑低温启动过程的温升时间、不同部位的温升一致性等关键因素,基于动态规划的启动策略可以获得最优的控制效果,并且在耗能上也极具优势。

表4 4 种控制策略的低温启动时间与能耗比较Table 4 Comparison of cold-startingtimeand energy consumption of the four strategies

4 结论

本文提出了一种特种履带车辆机电复合传动装置的低温快速启动方案并构建了其简化的数学模型,分别设计了基于规则和基于动态规划的启动策略,并通过系统仿真对不同策略的冷启动效果进行了比较验证。结果表明,所构建的低温启动过程数学模型可定量描述机电复合传动装置的低温启动过程,设计的启动控制策略具有良好的控制效果。得出以下主要结论:

1) 从制约机电复合传动装置低温启动性能的液压操纵与润滑系统入手,本文较为系统地建立了面向控制策略设计的系统冷启动过程动态热交换数学模型。

2) 在车载动力电池低温放电能力的约束下,本文基于动态规划算法实现了低温启动过程的最优控制方案,启动时间缩短12.6%,能耗降低11.9%。

3) 本文为机电复合传动装置低温启动方案在特种履带车辆上的应用提供了理论支撑与仿真验证,有助于提升车辆的极限环境适应能力。

下一步将重点围绕模型参数标定和低温舱实物验证等开展相关研究工作。在未来研究中,将以本文工作为基础,进一步考虑动力电池放电性能随电池温度变化时对传动装置低温启动过程的影响,以及高原低气压环境对系统的影响,拓宽机电复合传动装置低温起动模型的适用范围。