连续燃烧分缸工作型发动机理论热力循环分析

2023-02-27吴晗张泽宇孙柏刚李向荣

吴晗,张泽宇,孙柏刚,李向荣

(北京理工大学 机械与车辆学院,北京 100081)

0 引言

目前,发动机正迅速向高功率密度与高热效率的趋势发展。虽然已经过了漫长的研究和改进,但是以传统热力循环工作的曲柄连杆式发动机仍无法突破热功转换形式和转化能力对发动机功率密度与热效率的限制,因此当前迫切地需要新型热功转化机构和热力循环实现突破。

传统发动机中的曲柄连杆机构对整机的空间利用率很低,而新型的凸轮活塞发动机则改用凸轮转盘控制活塞运动并输出动力[1-2],更易于实现发动机的轻量化和小型化。此外,通过增加凸轮转盘型线上峰谷的数量还可以实现更高的做功频率,以此提升功率[3-4]。由此使凸轮活塞发动机具有高功率密度的优势。同时回转机构的使用还使整机的振动及噪声大幅降低。这些优点使其在小型无人机和鱼雷上具有很好的应用前景。美国的Mk46 鱼雷[5]就率先配备了凸轮活塞发动机,噪声低且动力强劲。

凸轮活塞发动机虽然改进了传统的热功转化机构,但其热效率仍受到传统热力循环的限制。在传统的内燃机热力循环中,例如奥托循环、迪塞尔循环等均有约40%左右的废热被损失[6],因而对燃烧加热量的利用率较低,导致热效率均较低[7]。充分利用燃烧加热量可以提升热效率,例如阿特金森循环[8]和米勒循环[9]均是通过使膨胀比大于压缩比的方法提升了燃烧加热量的利用率。然而,实现阿特金森循环的连杆机构过于复杂[10],而利用进气正时实现的米勒循环则会导致升功率降低[11]。此外,斯特林循环理论上可以实现100%的回热率[12],但是,由于目前材料的热导率仍不足够高,因此尚不能实现斯特林循环中理论的定温过程。

此前的发动机均未能完全且同时地突破传统热功转换形式和转化能力对功率密度和热效率的限制。但是,目前有一种仍处于概念设计阶段的连续燃烧分缸工作型发动机[13-15]不仅利用凸轮转盘直接驱动活塞并输出动力,实现了发动机的轻量化和小型化,还将压缩、燃烧和膨胀过程分缸进行,实现了一种新型的工作循环。通过向进气中掺混水雾,利用水的高汽化潜热实现近似定温压缩。利用固定容积的外燃室和快速开闭的燃气进气阀实现近似定容燃烧。通过调整膨胀缸缸径,改变膨胀工作容积,实现非对称压缩膨胀过程。利用回热器回收排气能量并用于对压缩空气的预热。通过分析其工作过程,认为其应具有一种新型的高效热力循环。

由于此新型发动机目前仍处于概念设计阶段,尚未能对其热力循环及影响其热效率的因素有详细地认识,导致对该发动机压缩比、膨胀比及配气正时等参数的设计缺乏理论指导。本文为探究此型发动机的最高热功转换潜力,不考虑传热、燃烧及机械损失,构建出了一种新型的理论热力循环并推导出了指示热效率的公式,研究了压缩比与膨胀比对指示热效率的影响规律及原理,分析了定温压缩和回热过程对指示热效率、最高燃烧压力与温度的联合作用效果。本文的研究结果可以对研究、设计和优化此类发动机提供理论支持。

1 发动机工作过程及热力循环分析

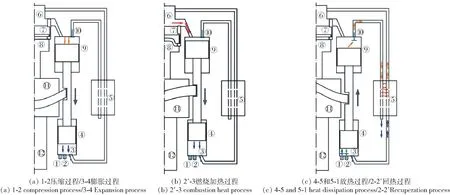

连续燃烧分缸工作型发动机的工作过程如示意图1 所示,图中①~○12编号对应部件分别为:①空气进气阀,②进水阀,③压缩空气排气阀,④压缩缸,⑤回热器,⑥燃烧室,⑦燃气进气阀,⑧燃气进气阀凸轮盘,⑨膨胀缸,⑩废气排气阀,○11活塞凸轮盘,○12动力输出轴,该型发动机的理论热力循环如图2所示,图中1~5 及2'编号代表各热力过程节点,各节点编号与图1 子标题中1~5 及2'各编号对应。该型发动机将压缩缸活塞与膨胀缸活塞连接在一起,使压缩与膨胀过程、空气进气与废气排气过程在各自缸内同时进行,而燃烧过程则在独立的外燃室内连续进行。如图1(c) 所示,当压缩缸活塞上行时,关闭压缩空气排气阀③,打开空气进气阀①与进水阀②,将新鲜空气与水雾同时吸入压缩缸④内。如图1(a) 所示,当压缩缸活塞下行时,关闭压缩缸的所有阀门,利用水雾蒸发时的高汽化潜热尽可能实现定温压缩。临近下止点时,打开压缩空气排气阀③,使压缩空气流入传输管道,如图1(c) 所示,在回热器⑤中吸收排气废热,随后进入燃烧室⑥内与喷射的燃油混合并燃烧。接着,如图1(b) 所示,开启燃气进气阀⑦并关闭废气排气阀⑩使已燃气进入膨胀缸⑨内,受燃气进气阀凸轮盘⑧型线的控制燃气进气阀⑦仅开启较短的时间便迅速关闭,以此尽可能实现定容加热。已燃气的膨胀促使膨胀缸活塞下行并压动活塞凸轮盘○1旋转,膨胀功一部分通过与活塞凸轮盘○11连接的动力输出轴○12输出,另一部分直接带动压缩缸活塞压缩空气。如图1(c) 所示,当膨胀缸活塞上行时,打开废气排气阀⑩,将废气排出膨胀缸⑨,随后废气进入回热器⑤与压缩空气进行回热过程,完成一个工作循环。上述除燃气进气阀的开闭受相应凸轮盘型线控制外,其余所有配气阀的开闭均由电磁或压差装置控制。活塞凸轮盘型线上可设计为多个峰谷,每经过一个峰谷,发动机均可完成一个工作循环,这是该型发动机实现高功率密度的主要方式之一。

图1 连续燃烧分缸工作型发动机工作过程示意图Fig.1 Working processes of continuous combustion multi-cylinder engine

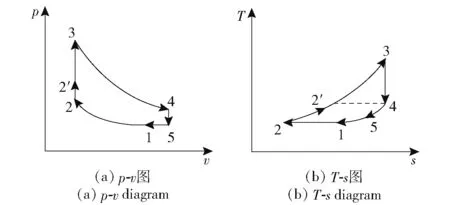

图2 连续燃烧分缸工作型发动机理论热力循环p-v 图和T-s 图Fig.2 p-v and T-s theoretical thermodynamic cycle of continuous combustion multi-cylinder engine

该新型发动机按照新型热力循环工作,以下将结合图1 所示的发动机各工作过程,详细分析图2中所对应的各热力过程,并根据各热力过程类型计算出各节点处的热力状态参数表达式。

如图1(a) 所示,压缩过程在位于底部的压缩缸④内进行。当压缩缸活塞上行时,空气进气阀①与进水阀②同时打开,从空气进气口吸入新鲜空气,同时利用喷射器向进水口处喷射适量接近进气温度的水雾,使水雾与新鲜空气同时进入压缩缸内。当压缩缸活塞下行时,缸内接近进气温度的水雾逐渐蒸发,由于水蒸发时具有较高的汽化潜热,因此每一微小时段内几乎均可以将实现定温压缩所需放热量全部吸收用于水雾的蒸发,从而使缸内空气的温度近似维持进气温度不变[16-17],即图2 中1、2 两点(以下均用数字下标表示各热力过程节点) 的温度满足T2=T1,因此1-2 压缩过程可以近似为定温压缩。定温压缩过程满足如下关系:

式中:p 为各点压力(Pa) ;v 为各点比容(m3/kg) ;εc为压缩比。

如图1(b) 所示,燃烧过程在顶部的燃烧室⑥内连续进行,由于燃烧室是独立的,压缩空气与燃油在此可以得到充分混合并持续燃烧,降低了油气室匹配难度,提升燃烧效率,为膨胀缸持续提供高温高压的燃烧产物。因为燃烧室的容积是一定的,如果将燃烧加热过程视为外部热源加热过程,则在燃烧室内经加热前后的空气密度将不会改变,即图2 中2、3 两点的比容近似满足v3=v2,因此2-3 加热过程可以近似为定容加热。同时,通过合理地设计燃气进气阀凸轮盘⑧的型线,可以保证燃气进气阀⑦在膨胀缸活塞的上止点附近快速地关闭和开启,从而使外部燃烧室内的燃烧产物均集中在膨胀缸活塞上止点附近充满余隙内,由此可以消除大部分的定压加热过程,从而实现近似完全的定容加热过程。定容加热过程满足如下关系:

式中:T 为各点温度(K) ;λp为压力升高比。

如图1(a) 所示,膨胀过程在位于燃烧室下方的膨胀缸⑨内进行,由于膨胀缸活塞与压缩缸活塞是连接在一起的,膨胀与压缩过程是同时进行的。该发动机可通过适当选择膨胀缸直径改变膨胀工作容积,使膨胀终点与进气始点的比容不等,以此实现不等的膨胀比εe与压缩比εc,实现了非对称压缩与膨胀过程。由于膨胀缸是近似绝热的,3-4 膨胀过程可以近似为定熵膨胀。定熵膨胀过程满足如下关系:

式中:κ 为比热比;εe为膨胀比。

如图1(c) 所示,由于膨胀终点时工质的压力仍较高,在极短的时间内,膨胀缸容积的变化量很小,但大量废气就已可以排入废气排气道内,导致膨胀缸内的压力迅速降低至进气压力,4-5 放热过程可以近似为定容放热过程。之后,已接近进气压力的废气被活塞定压地推出缸内,也一同进入废气排气道内,因此5-1 放热过程可以近似为定压放热过程。定压放热过程具有如下关系:

进入废气排气道内的高温废气利用其与压缩空气的温差向回热器⑤内放热,直至温度降低至进气温度,此热量用于对压缩空气进行预热,即2-2'为定容回热过程。

2 进气掺水实现定温压缩可行性分析

为证明在进气中掺混入适量接近进气温度的水雾实现定温压缩的可行性,通过式(9) 和式(10) 计算出了不同压缩比时满足定温压缩所需的进气掺水质量比例(等于掺水质量与掺水和进气总质量之比) :

式中:dWci为定温压缩耗功的微分;dqci为满足定温压缩所需的放热量微分(J),其等于每一微小时段内被水雾蒸发所吸收的热量;ma为进气质量(kg),可由压缩缸排量与进气密度的乘积计算得出;设定压缩缸直径为70 mm,冲程为85 mm,设定进气压力为1 ×105Pa,则进气密度为1.18 kg/m3;Rg为质量气体状态常数,其等于287 J/(kg·K) ;pi为每时刻缸内压力,dpi为由于定温压缩所导致的压力升高值微分(Pa) ;mw为满足定温压缩所需的掺水总质量(kg) ;hvi为与每时刻缸内状态参数所对应的水汽化焓(J/(kg·K)),由于在整个定温压缩过程中水雾温度与缸内空气温度均始终保持在298 K,每时刻水雾的汽化焓仅由缸内压力决定,根据NIST 数据库获得的水汽化焓数据可建立线性插值计算函数;i=1与i=2 分别为积分的始点和终点,对应图2 中的定温压缩始点与终点。

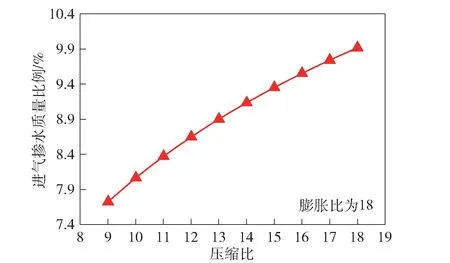

不同压缩比下满足定温压缩所需的进气掺水质量比例计算结果如图3 所示,掺水质量比例随压缩比增大而增大,这是因为压缩耗功增多,导致满足定温压缩所需的水雾蒸发吸热量增多造成的。掺水质量比例在选定压缩比范围内均低于10%,质量占比较小,当雾化水平较高时,水雾便可以在压缩过程中蒸发完全,实现定温压缩。

图3 不同压缩比下的进气掺水质量比例Fig.3 Mass proportion of water mixed with intake air under different compression ratios

进气掺水实现定温压缩的技术已被用于定温压缩空气储能设备[18-20]中,以现有技术水平,已可将压缩终点的温升幅度控制在60 K 左右,相比温升幅度很高的定熵压缩,可被近似视为定温压缩了。

3 发动机指示热效率公式推导

由于需要探究此新型发动机的热功转换潜力,不考虑传热、燃烧及机械损失,计算理论热力循环的指示热效率,可直接根据指示热效率的定义式ηt=1 -qout/qin推导出其表达式,详细过程如下:

净加热量qin=qc,其仅为燃烧加热量,其中qc为1 kg 空气与理论空燃比的燃料燃烧所释放的热量,本文所有与热量相关参数的单位均取J,其可以用qc=qm/αt计算得到,qm为燃料的质量热值(J/kg),αt为燃料的理论空燃比。

总放热量qout为定温压缩放热量与净排气能量之和,计算公式如式(11) 所示:

式中:等号右侧第1 项为定温压缩放热量;第2 项为净排气能量,其等于总定容和定压排气能量与回热能量之差,r 为回热率,其等于回热能量与总定容和定压排气能量之比。

将净加热量qin和总放热量qout的公式代入指示热效率的定义式中,可以得到式(12) :

式中:cp=κRg/(κ -1),cv=Rg/(κ -1),单位均为J/(kg·K) 。再将第1 节中各节点温度的公式代入式(12) 后便可以得到指示热效率的计算公式,如式(13) 所示:

由于式(13) 中的压力升高比是由总加热量决定的,总加热量等于燃烧加热量和回热能量之和,据此推导出压力升高比的公式,可将式(13) 中的压力升高比参数替换,从而消除了在实际发动机运行过程中难以主动控制的未知量。推导过程如下:

总加热量等于燃烧加热量和回热能量之和,计算公式如式(14) 所示:

将各节点温度公式代入式(14) 后,再进行整理可以得到如式(15) 所示的压力升高比计算公式:

将式(15) 代入式(13) 中替换压力升高比参数,最终发现指示热效率主要由压缩比、膨胀比、回热率和工质热物性决定。

4 发动机指示热效率影响规律分析

根据已推导出的指示热效率公式,指示热效率的影响因素包括压缩比、膨胀比、回热率与工质热物性。由于在实际发动机中,工质热物性主要和热力状态有关,其较难被主动控制,因此本文不将其作为研究对象。又由于当压缩比与膨胀比不变时,回热率越高,回热能量越高,指示热效率提升,因此,本节为探明此新型热力循环指示热效率的最高潜力,以下均在各压缩比与膨胀比条件下所能达到的理论最高回热率时,分析各自对指示热效率的影响规律及原因。

4.1 最高回热率计算

排气能量的回收效果主要取决于回热率与回热效率。回热率的定义为理论最高回热能量与总排气能量之比,主要由热力循环类型决定。回热效率的定义则为实际回热能量与理论最高回热能量之比,其主要由回热器自身的回热能力决定[21],并不受热力循环类型的影响,因此在理论热力循环的研究中可假定回热效率等于100%。

回热能量为qr=cv(T2'-T2),当回热后压缩空气的温度升高至排气温度时,即T2'=T4时,可以达到理论最高回热能量,对应于最高回热率。又因为定温压缩使空气的压缩终点温度与进气温度相等,即T2=T1是恒成立的。总排气能量为qe=cv(T4-T5) +cp(T5-T1) 。因此最高回热率的计算公式如式(16) 所示:

将第1 节中各节点温度的公式代入式(16),可以得到如式(17) 所示的最高回热率计算公式:

式中:λp,max为最高压力升高比。

由于当达到最高回热率时,总定容加热量qh(qh=cv(T3-T2)) 就等于最大回热量qr,max(qr,max=cv(T4-T2)) 加上燃烧加热量qc,利用此关系便可以求出最高回热率时的最高压力升高比计算公式,如式(18) 所示:

将式(18) 代入最高回热率的式(17) 后就可以消除其中的压力升高比参数项,再将此最高回热率的公式代入指示热效率式(13) 中就得到理论的最高指示热效率计算公式了。

4.2 运行参数设定

为计算各部分能量数值,设定指示热效率公式中所包含的各常数值。仍然设定压缩缸直径为70 mm,冲程为85 mm,膨胀缸冲程也为85 mm,膨胀缸直径则根据所选取的膨胀比而变化。设定进气压力p1=1×105Pa,进气温度T1=298 K;选用燃料为柴油,质量热值qm=4.26 ×107J/kg;理论空燃比αt=14.3,设定过量空气系数为1.5。为排除不同压缩比与膨胀比条件下,缸内温度不同所导致的热物性变化对影响规律分析的干扰,取热力循环的平均温度为1 500 K,查询空气热物性表可知,在此热力状态下空气的定容比热容cv=1 080 J/(kg·K),比热比κ=1.35。

4.3 压缩比对指示热效率影响规律

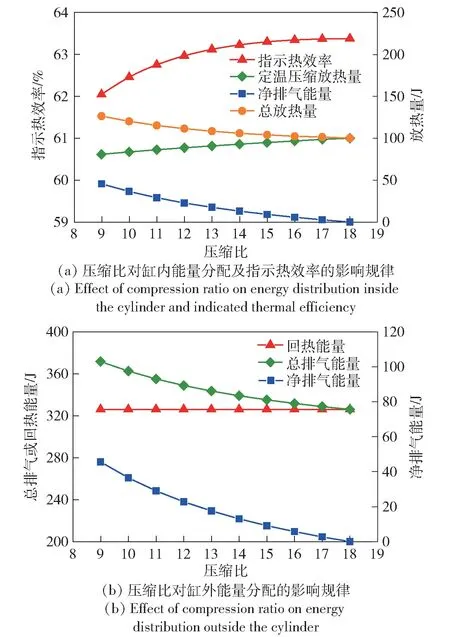

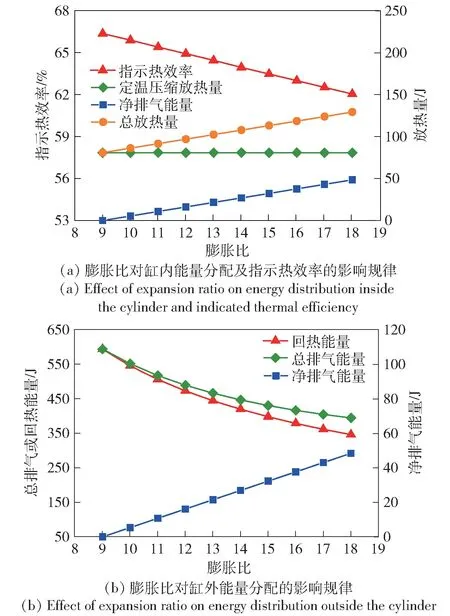

改变压缩比,固定膨胀比为18,研究压缩比对指示热效率的影响规律及原因(见图4) 。由图4(a) 可以看出,随着压缩比的提升,定温压缩放热量提升,净排气能量降低。因为总放热量等于定温压缩放热量与净排气能量之和,而净排气能量变化幅度更大,导致总放热量仍是降低的。又由于燃烧加热量是保持一定的,总放热量的降低使缸内热功转换能量提升,指示热效率就会提升。以下具体分析定温压缩放热量和净排气能量的变化原因。

图4 压缩比对能量分配及指示热效率的影响规律Fig.4 Effect of compression ratio on energy distribution and indicated thermal efficiency

根据单位质量工质的定温压缩放热量计算公式RgT1lnεc中可以分析出,随着压缩比的增大,定温压缩放热量是不断增大的。

净排气能量等于总排气能量与回热能量之差。由图4(b) 可以看出,随压缩比增大,总排气能量不断降低,而回热能量不变,由此使净排气能量不断降低。总排气能量的降低是由于随着压缩比的增大,缸内直接转化做功的能量提升,而排出至缸外的未利用能量降低所导致的。回热能量则取决于定容排气温度T4与压缩终点温度T2之差,在定温压缩过程中,压缩终点温度T2不随压缩比而改变,因此定容排气温度T4也不会随之改变,由此使可供回热的温差维持恒定,最高回热能量也就维持恒定[22]。

4.4 膨胀比对指示热效率影响规律

改变膨胀比,固定压缩比为9,研究膨胀比对指示热效率的影响规律及原因(见图5) 。由图5(a)可以看出,随着膨胀比的提升,定温压缩放热量不变,净排气能量提升,由此导致总放热量提升,缸内热功转换能量降低,指示热效率就会降低。以下具体分析定温压缩放热量和净排气能量的变化原因。

根据前述的定温压缩放热量计算公式,膨胀比不影响定温压缩放热量。

净排气能量变化原因可由图5(b) 分析出,随膨胀比的增大,总排气能量与回热能量均不断降低,但回热能量的降低幅度更高,由此使净排气能量不断降低。总排气能量降低的原因是由于随着膨胀比的增大,缸内直接转化做功的能量提升,而排出至缸外的未利用能量降低所导致的。回热能量的降低则是由于定容排气温度T4降低,而压缩终点温度T2不变,使可供回热的温差降低所导致的。

图5 膨胀比对能量分配及指示热效率的影响规律Fig.5 Effect of expansion ratio on energy distributionand indicated thermal efficiency

上述研究结果为提升该型发动机热功转换效率提供了理论指导。通过提升压缩比,降低膨胀比,可分别提升缸内直接转化为做功的能量以及废气回热再利用的能量。预计理论热力循环的指示热效率可超过65%,远高于传统汽、柴油机的奥托和迪塞尔热力循环。

5 定温压缩与回热过程对热力循环的联合作用效果分析

此新型热力循环最显著的特点是将定温压缩与回热过程联合使用,定温压缩会影响整个热力循环内压力与温度的变化路径,与回热过程的配合使用还会影响缸内外能量的分配情况,从而影响发动机的热力状态参数与指示热效率。为了更清楚地显示其作用效果,将计算结果与定熵压缩时进行对比。此外,回热式发动机未能被广泛应用的主要原因是回热后最高燃烧压力与温度均会显著增高,导致活塞顶部烧蚀与机构严重磨损等故障,使发动机运行可靠性大幅降低,因此本小节也研究了定温压缩与回热过程联合使用对最高燃烧压力与温度的影响。

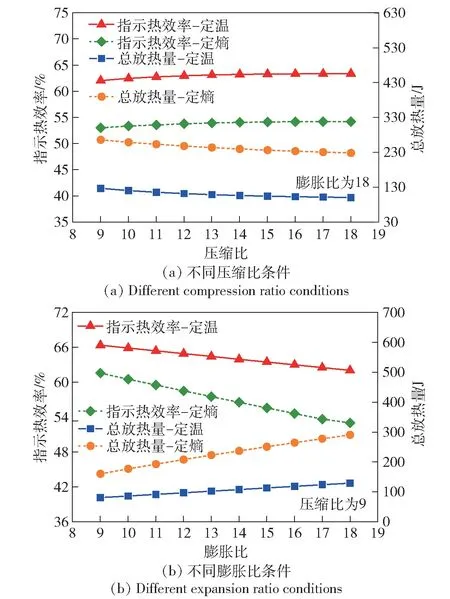

5.1 定温压缩对指示热效率作用效果

如图6(a) 和图6(b) 所示,在不同压缩比与膨胀比条件下,定温压缩与定熵压缩时的总放热量及指示热效率的变化趋势均是一致的。但是,定温压缩时的总放热量相比定熵压缩时的大幅降低,缸内用于热功转换的能量便会大幅提升,由此使定温压缩时的指示热效率大幅提升。

图6 定温压缩与定熵压缩缸内能量分配及指示热效率对比Fig.6 Comparison of energy distribution in the cylinder and indicated thermal efficiency between isothermal and isentropic compression conditions

虽然,定温压缩相比定熵压缩在压缩过程中多出了一部分放热量,但是其总放热量仍大幅降低了,说明这是由于净排气能量大幅降低所导致的。净排气能量是由总排气能量与回热能量的变化共同决定的。

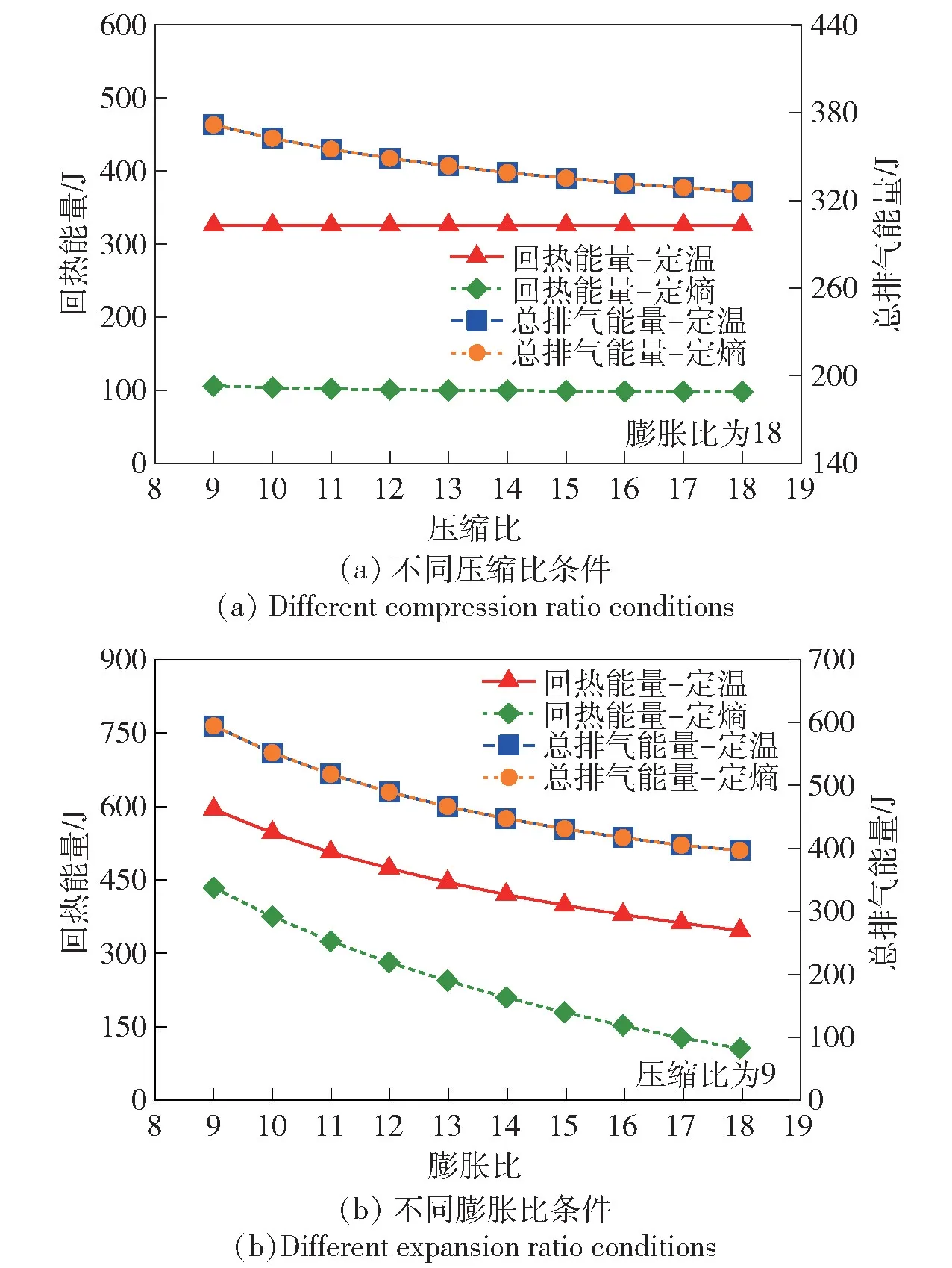

总排气能量变化原因分析如下,由图7(a) 和图7(b) 中可以看出,在不同压缩比与膨胀比条件下,定熵压缩与定温压缩的总排气能量均始终是相等的。这是由于定温压缩与定熵压缩两种情况下的定容排气温度T4和定压排气温度T5均始终相等,如式(19) 和式(20) 所示,以下均以下标S 表示定熵压缩的物理量,下标T 表示定温压缩的物理量,由此使总排气能量始终相等。

图7 定温压缩与定熵压缩缸外能量分配对比Fig.7 Comparison of energy distribution outside the cylinder between isothermal and isentropic compression conditions

回热能量变化原因分析如下,由图7(a) 和图7(b) 中也可以看出,在不同压缩比与膨胀比条件下,定熵压缩与定温压缩的回热能量变化趋势均是相同的,但是定温压缩时的回热能量显著高于定熵压缩时的。回热能量取决于压缩终点温度T2与定容排气温度T4的差值。由前所述,两种情况下定容排气温度T4始终是相等的,而定温压缩和定熵压缩时压缩终点温度T2分别如式(21) 和式(22) 所示。由式(21) 和式(22) 可看出,定温压缩时压缩终点温度T2始终与进气温度T1相等,而定熵压缩时压缩终点温度T2随压缩比不断提升。因此,定温压缩终点温度更低,使可供回热的温差大幅增大,回热能量大幅增大。

综上所述,定温压缩通过大幅扩大回热温差,显著提升回热能量,使总放热量降低,指示热效率得到显著提升。

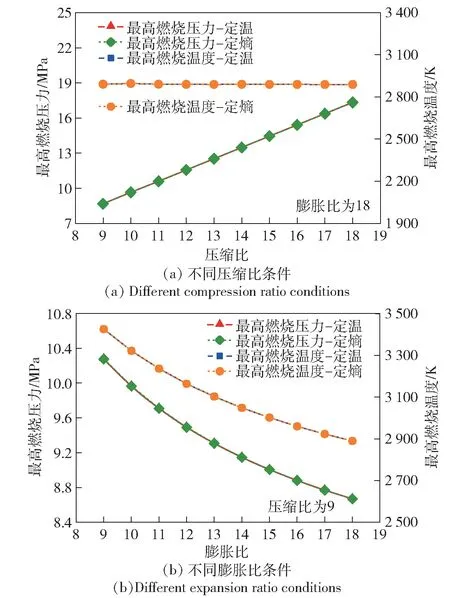

5.2 定温压缩对最高燃烧压力与温度作用效果

由图8(a) 和图8(b) 所示,在不同压缩比与膨胀比条件下,定温压缩与定熵压缩时的最高燃烧压力与最高燃烧温度均始终是相等的。随压缩比降低和膨胀比增大,最高燃烧压力均是降低的;随膨胀比增大,最高燃烧温度是不断降低的,而压缩比对其并无影响。由此可见,不可过于降低膨胀比来提升指示热效率,否则将会导致最高燃烧温度温度与压力显著升高,发动机运行可靠性将大幅降低。

图8 定温压缩与定熵压缩最高燃烧压力与温度对比Fig.8 Comparison of maximum pressure and temperature of thermal cycle between isothermal and isentropic compression conditions

综上所述,相比定熵压缩,定温压缩与回热过程的联合使用在大幅增大回热能量,使指示热效率大幅提升的同时,最高燃烧温度与压力均不发生改变。上述研究结果也为提升该新型发动机的运行可靠性提供了理论指导,应适当降低压缩比或提升膨胀比,通过损失部分回热能量,牺牲部分热效率,达到降低最高燃烧压力与温度的目的,保证发动机运行的高可靠性。

6 结论

本文从连续燃烧分缸工作型发动机的工作过程中分析出了一种新型高效热力循环,分析了压缩比与膨胀比对指示热效率的影响规律,研究了定温压缩与回热过程对发动机热效率及可靠性的联合作用效果,研究结果为设计此新型发动机提供了理论指导。得出主要结论如下:

1) 构建连续燃烧分缸工作型发动机理论热力循环,将工作过程等效为定温压缩、定容加热、回热等5 个过程。初步计算显示,此新型热力循环可实现极佳的热功转换效率,理论的指示热效率可达65%以上,远高于传统汽、柴油机的奥托和迪塞尔热力循环。

2) 推导出了连续燃烧分缸工作型发动机指示热效率公式,确定了指示热效率主要由工质热物性、压缩比、膨胀比和回热率决定。

3) 增大压缩比,提升缸内直接转化做功的能量,或降低膨胀比,提升回热能量,均可实现指示热效率的提升。

4) 连续燃烧分缸工作型发动机因采用定温压缩过程,可以在增大回热能量提升指示热效率的同时不增大最高燃烧温度和压力,提升了此型发动机的实际应用价值。