铁路轨道部件注塑模具随形冷却流道的增材制造工艺参数优化

2023-02-25刘畅周正徐宏超贾彤珺隗永旺

刘畅 周正 徐宏超 贾彤珺 隗永旺

1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.北京铁科首钢轨道技术股份有限公司,北京 102206

铁路轨道扣件是扣压钢轨、减振降噪、保证列车运行平稳的安全保障[1],平均每公里6 000多组。扣件中高分子材料部件的模具统称为注塑模具,采用注射塑料成型技术制造。具体流程为将粒状或粉状塑料受热塑化后通过喷嘴末端注入所需形状的模具中,经冷却定形后脱模得到所需形状制品[2]。

针对传统注塑模具设计制造周期长、冷却流道无法应对复杂零件等问题,研制了随形冷却流道。随形冷却流道针对具体要求进行特殊回路设计,通过选区激光熔化(Selective Laser Melting,SLM)技术进行注塑模具的增材制造。增材制造又称3D 打印,Sachs 等[3]首次采用3D 打印技术制造随形冷却流道注塑模具,与传统流道注塑模具相比,制造效率提高了15%,零件变形减少了9%。Ho 等[4]利用AlSi10Mg 作为铝基冶金粉末,通过SLM 技术制备了一种非均匀尺寸和圆柱形流道的水冷式冷板,能够改善流体分布以增强传热。Han 等[5]通过探究采用SLM 技术制造的直径3 mm内部流道的表面粗糙度和残余应力,得出磨粒流抛光有利于内部流道表面完整性。Armillotta等[6]采用SLM 技术制备了根据零件几何形状设计的随形冷却流道的压块,代替传统直线冷却流道的机加工压块。国内对随形冷却流道注塑模具的研究起步较晚,Au等[7-8]提出支架冷却方式,并设计出一种保形的冷却通道,随后又提出快速冷却通道的设计方法。Bai等[9]通过SLM 技术制造出随形冷却流道模具,并通过机械加工提高模具表面精度。黄玉山[10]通过对模具随形冷却流道的模拟分析,探究注塑制品的冷却时间和生产效率随温差的分布。陈根余、韦怡等[11-12]为使随形流道冷却效果更加均匀,在增材制造过程中添加激光轮廓参数,提高制件成型质量。

增材制造加工的注塑模具可用于制造铁路轨道复杂部件,与传统机械加工注塑模具相比设计自由度更高,散热更均匀,制作周期更短。但由于冷却流道距模具表面较近,其增材制造效果极易影响模具质量,同时粗糙的流道内壁表面可能导致冷却水在流道内的流动性较差,甚至可能出现紊流和冲蚀现象以及冷却不均的问题。因此,流道的选择与成型质量是影响产品质量的重要因素。本文对金属激光熔化制造过程中铁路轨道扣件高分子材料部件注塑模具随形冷却流道工艺参数进行优化设计,并验证优化后流道增材制造的效果。

1 注塑模具冷却流道制造方法及设计

1.1 制造方法

注塑模具分为传统机械加工注塑模具和增材制造加工注塑模具。传统机械加工注塑模具的冷却流道主要采用铣削与嵌套镶拼相组合的方式[13]。其弊端是设计流程长,冷却效率低,制品变形大。

增材制造加工注塑模具的制造技术分为直接制模技术和间接制模技术[14]。直接制模技术是通过增材制造技术直接堆积制造模具;间接制模技术是先快速成型零件作为中间过渡件,再通过零件制作所需的模具,因此直接制模技术具有一步成型的优势,相较于间接制模技术更适用于铁路轨道扣件高分子材料部件注塑模具的制造。现有工艺将模具的整体或局部采用直接制模技术,通过SLM 技术将金属粉末层堆叠形成带有复杂的随形冷却流道的注塑模具。采用18Ni300 马氏体时效钢材料的模具被广泛应用于增材制造中,该模具具有韧性好、强度高、焊接性能好、尺寸稳定的特点[15]。

1.2 铁路轨道高分子材料部件模具流道设计

2016年8月中国铁道科学研究院首次尝试采用增材制造技术制造铁路轨道WJ-8 型扣件绝缘轨距块注塑模具[16],主要研究了镶块中随形冷却流道对轨距挡板冷却效果的影响。

图1 为轨距挡板模具及其随形冷却流道。采用SLM 技术制造绝缘轨距块注塑模具的模仁时,随形冷却流道需要水长时间冲刷冷却绝缘轨距块。因此,随形冷却流道的内壁无法采用添加支撑的制造方式。本文以轨距挡板模具的随形冷却流道为例,通过优化增材工艺参数,提高流道内壁表面质量。

图1 轨距挡板模具及其随形冷却流道

2 增材工艺参数对流道性能的影响

2.1 随形冷却流道制造工艺

为实现注塑模具随形冷却流道的增材制造,首先采用三维数值模拟软件建立不同孔径流道平行于基板的横向水路模型,并将模型转换为三角面片格式,进行切片和工艺参数设置;然后对金属3D 打印机进行打印设置,将工艺参数导入,通过SLM 技术得到打印半成品;最后采用线切割等后处理方式得到所需成品。注塑模具随形冷却流道的3D 打印质量与体能量密度密切相关。因此,可通过调整增材制造技术中的体能量密度来获得高精度、高质量的零件。体能量密度E体的表达式为

式中:P为增材制造的激光功率;v为扫描速度;h为扫描间距;t为打印层厚度。

2.2 流道初始工艺参数

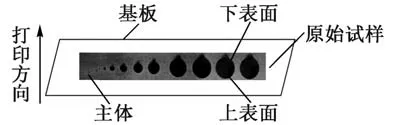

采用Magic 切片软件和Epatch 填充软件设置随形冷却流道的工艺参数,并通过易加三维M260 金属打印机进行试样的增材制造。选用18Ni300 材料层厚50 μm 时相应工艺参数进行随形冷却流道的增材制造。流道相对基板横向放置时,流道的上半圆受下表面参数影响,流道的下半圆受上表面参数影响,流道周围的实体受主体参数影响。因此流道试样原始参数包括流道主体、上表面和下表面填充的激光速度v填和激光功率P填,试样轮廓的激光速度v轮和激光功率P轮。具体取值见表1。采用表中参数进行流道3D 打印,流道直径为0~ 18.5 mm。

表1 流道试样原始参数

图2 为原始试样的打印效果,试样表面硬度平均值为36.5 HRC,流道上半部分出现向上的凹坑和熔渣。

图2 流道原始试样

轨距挡板模具随形冷却流道的直径为8 mm。流道与主体搭接处最后4 层激光填充路径见图3。其中绿色填充线和黄色轮廓线分别表示流道下表面填充和下表面轮廓的激光路径。8 mm 流道打印过程中扫描间距和层厚不变,打印效果差且出现凹坑和熔渣。这是由于下表面填充和轮廓的激光功率、激光速度设置不当。

图3 8 mm流道上半圆顶部的激光熔化路径

2.3 工艺参数优化

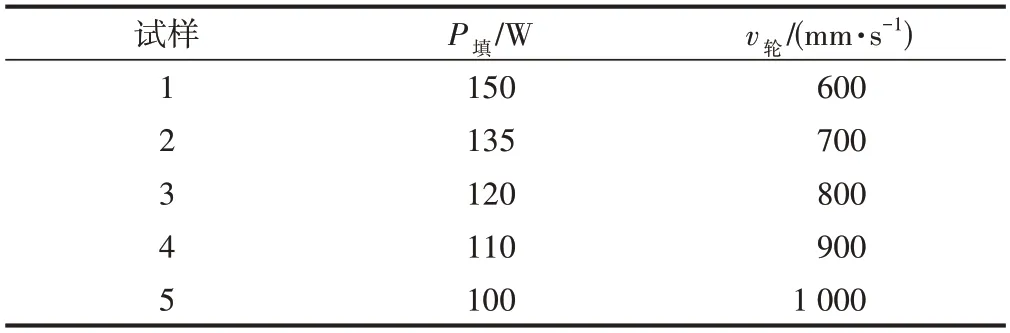

选取相对基板横向放置的8 mm 流道进行扫描和打印。流道下表面填充的激光速度2 000 mm/s和轮廓的激光功率150 W保持不变,改变下表面工艺参数(填充的激光功率P填和轮廓的激光速度v轮),制造5 个试样。试样参数见表2。

表2 试样参数

试样3D 打印效果见图4。对比图2 和图4 可知,与流道原始试样相比,5 个试样上半圆表面质量均有所提升。

图4 试样的3D打印效果

为进一步探究流道的表面质量改善效果,采用杭州Scan 三维激光扫描仪对试样进行三维扫描,对比设计模型,得到试样尺寸精度,见表3。可知:5个试样的位置精度均达到99%以上,流道直径精度均达到98%以上。试样3 的流道圆度最精确,其值为0.089 mm,硬度平均值为39.2 HRC。因此,试样3 的参数组合最优,即下表面填充的激光速度为2 000 mm/s,激光功率为120 W,下表面轮廓的激光速度为800 mm/s,激光功率为150 W。

表3 试样尺寸精度和力学性能

3 试样的制造与检测

3.1 试样的制造

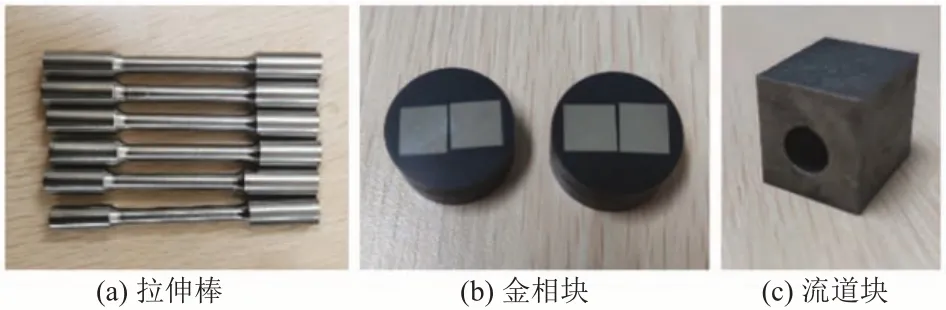

采用优化后的参数制造检测试样,包含6 个拉伸棒、4 个金相块和1 个流道块,见图5。拉伸棒分为平行于基板放置的XY-拉伸棒(3 个)和垂直于基板放置的Z-拉伸棒(3 个),流道块为相对基板横向放置。对检测试样的力学性能、熔池形貌和微观形貌进行检测。

图5 检测试样

3.2 力学性能检测

按照GB 228.1—2010《金属材料拉伸试验》检测拉伸棒的力学性能,各项拉伸性能指标取测试数据的平均值。

XY-拉伸棒的抗拉强度平均值为1 270 MPa,断面收缩率平均值为72.0%,断后伸长率平均值为14.0%。Z-拉伸棒的抗拉强度平均值为1 040 MPa,断面收缩率平均值为68.5%,断后伸长率平均值为12.5%。

3.3 熔池形貌检测

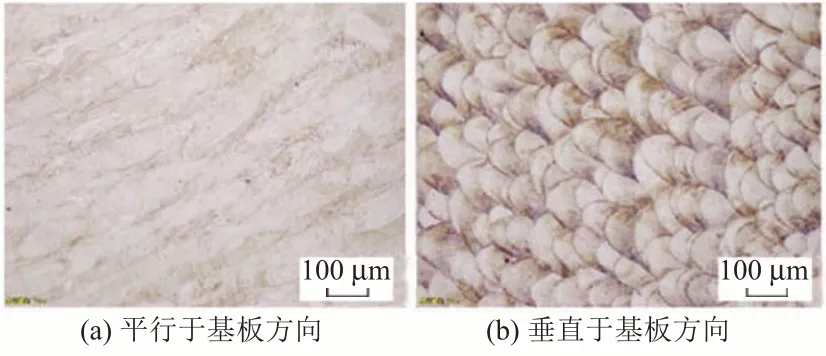

将金相块进行镶嵌,采用4%的硝酸HNO3和乙醇C2H5OH 溶液腐蚀。金相块的熔池形貌见图6。平行于基板方向的熔池呈条状,熔池宽度在100 μm 左右;垂直于基板方向熔池呈半椭圆鱼鳞状,熔池宽度在100 μm左右,高度为打印层厚度,在50 μm左右。

图6 熔池形貌

3.4 微观形貌检测

将流道块切开,通过扫描电子显微镜观察流道内壁微观形貌,发现流道内壁附着粉末,并未完全融化,见图7。

图7 流道内壁微观形貌

4 流道工艺参数验证

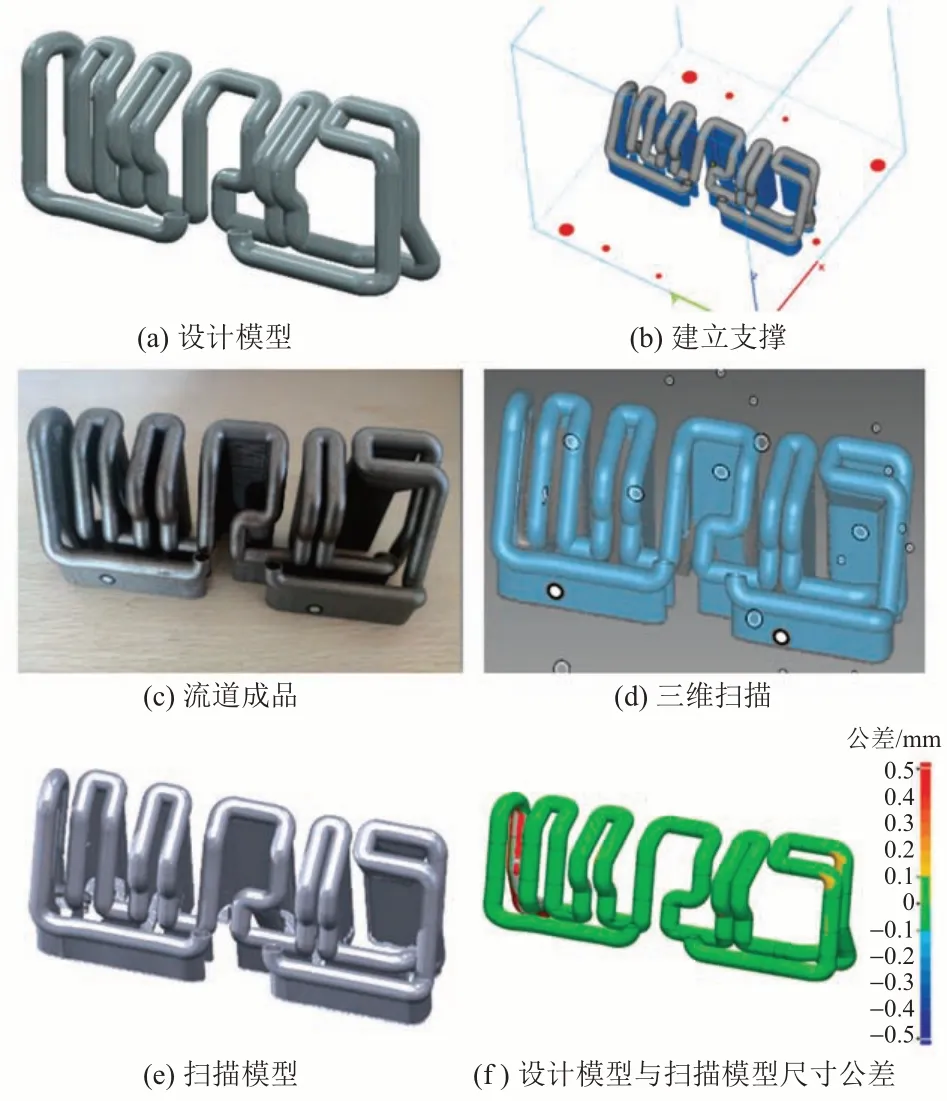

流道成品与设计模型检测对比流程见图8。从三维软件中将流道模型取出,建立支撑,然后进行金属增材制造;对流道成品进行三维扫描,将扫描模型与设计模型进行对比。对比结果显示,流道成品的尺寸精度公差在± 0.1 mm内,满足要求。

图8 流道成品与设计模型检测对比流程

5 结论

1)针对冷却水在增材制造模具流道内流动性较差,可能出现紊流、冲蚀、冷却不均等问题,设计了铁路轨道轨距挡板模具的随形冷却流道,采用18Ni300材料和选区激光熔化技术对随形冷却流道内壁的增材制造工艺参数进行了优化。当下表面填充的激光速度为2 000 mm/s、激光功率为120 W,下表面轮廓的激光速度为800 mm/s、激光功率为150 W 时,流道的x、y、z方向的位置精度均达到99%以上,流道直径精度达到98%以上,圆度为0.089 mm,硬度平均值为39.2 HRC。

2)对相对基板横向放置的8 mm 流道进行力学性能、熔池形貌及微观形貌检测。XY-拉伸棒的抗拉强度平均值为1 270 MPa,断面收缩率平均值为72.0%,断后伸长率平均值为14.0%;Z-拉伸棒的抗拉强度平均值为1 040 MPa,断面收缩率平均值为68.5%,断后伸长率平均值为12.5%。平行基板方向熔池呈条状,垂直于基板方向熔池呈半椭圆鱼鳞状。流道内壁附着未完全熔化的金属粉末。流道成品的尺寸精度和强度满足要求。

本文给出的工艺参数可用于采用18Ni300材料的注塑模具随形冷却流道的增材制造中。后续将进行注塑模具模仁研究,预测参数优化后注塑模具的寿命。