基于BIM 技术的二次结构预制构造柱施工工艺研究

2023-02-24罗海平张天赐朱春晖曾楠王笑

罗海平,张天赐,朱春晖,曾楠,王笑

(1 江西中煤建设集团有限公司,江西南昌 330001;2 赣州建筑工业化有限公司,江西南昌 341000)

0 引言

当前建筑行业中,填充墙砌体得到广泛应用。为了增强砌体墙的抗裂性和抗震性能,应按设计要求设置构造柱[1-2]。作为一种空间架构,构造柱具有加强建筑物的整体性和稳定性,防止墙体倒塌的作用[3-4],因此其施工质量对建筑质量至关重要。

传统二次结构中构造柱施工工序复杂,浇筑成型质量难以控制,常出现蜂窝麻面等质量问题。针对这些问题,建筑施工中涌现了不同的改进方法,现有的改进技术主要有半预制半现浇构造柱施工工艺[5],用于构造柱和圈梁的U 形预制空腔模壳砌块施工技术[6]等。本文为改进构造柱施工,结合装配式建筑施工特点,将传统现浇构造柱改为预制,预制构造柱上下部通过焊接方式与主体结构连接形成一个整体。利用BIM 技术这一手段,通过填充墙排砖优化并减少构造柱种类规格[7],精准定位水平拉结筋和竖向钢筋点位。该技术不仅简化了构造柱施工工序,有效提高了构造柱质量,解决了传统现浇构造柱蜂窝麻面等质量问题,而且避免了后期返工修补,降低了施工成本,缩短了施工工期,提高了工程施工质量和安全性,符合建筑发展趋势和绿色施工理念,具有推广和应用前景。

1 工艺原理

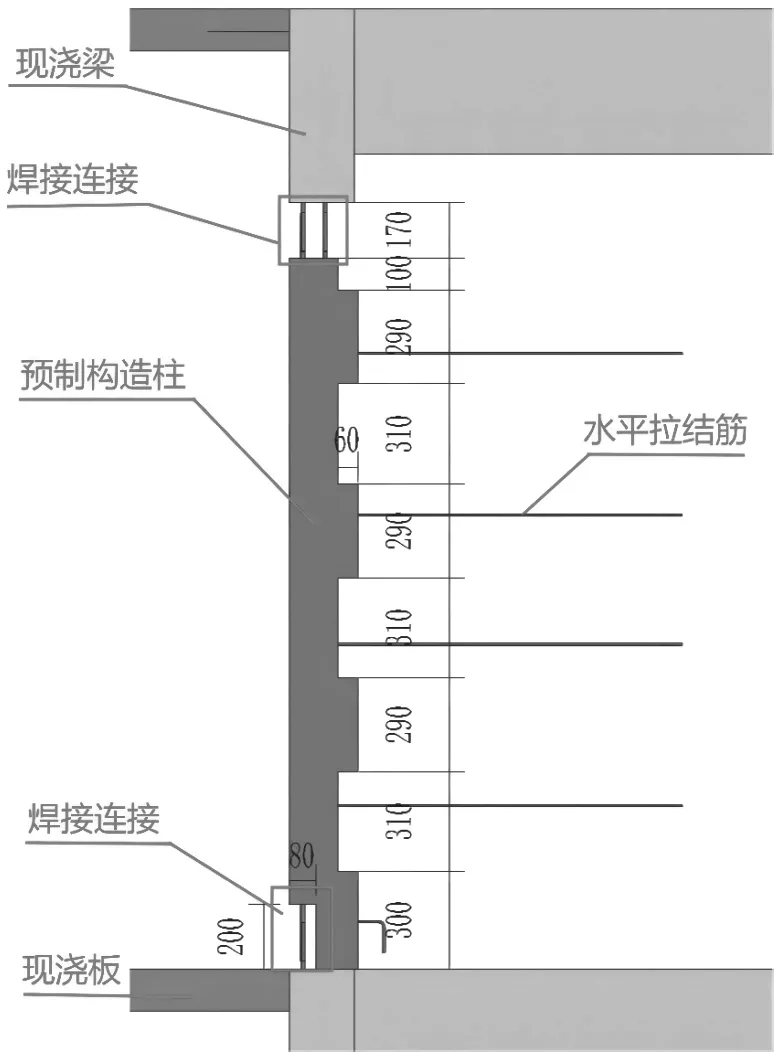

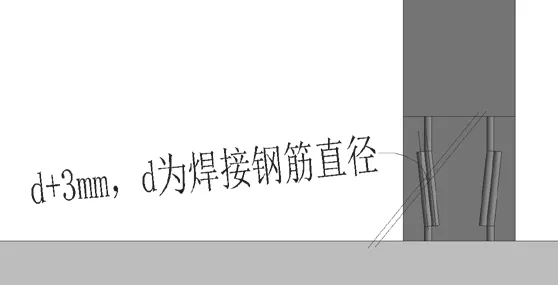

结合装配式建筑施工特点,将现浇构造柱改为工厂预制。通过BIM 数字化技术对构造柱模型创建和设计深化。结合项目砌块规格,优化调整构造柱马牙槎尺寸,使预制构造柱水平拉结筋在后期砌筑时能够精准砌筑到填充墙水平灰缝内。结合构造柱模型,精准定位主体结构植筋点,焊接钢筋中心线间距≤d+3mm(d 为钢筋直径),保证后期钢筋焊接顺利施工。根据优化数字模型导出构造柱深化设计图纸,进行工厂化预制生产,有效控制预制构造柱质量。预制构造柱上下部通过钢筋焊接方式与主体结构连接形成一个整体。工艺原理及工艺连接如图1、图2 所示。

图1 工艺原理示意图

图2 工艺连接示意图

2 工艺流程及操作要点

2.1 工艺流程

预制构造柱施工工艺流程见图3。

图3 工艺流程图

2.2 操作要点

2.2.1 BIM 技术应用

项目前期采用BIM 技术依据设计图纸创建构造柱模型,保证模型与图纸一致。根据项目砌块规格,进行BIM排砖,合理调整构造柱马牙槎尺寸,减少构造柱规格种类。同时,精准定位构造柱纵筋点位和水平拉结筋位置,保证后期砌筑水平拉结筋在填充墙水平灰缝位置,如图4 所示。焊接钢筋中心线间距控制在d+3mm 内,确保后期焊接钢筋紧密接触,保证焊接质量,如图5 所示。

图4 精准定位预制构造柱水平拉结筋位置

图5 精准定位钢筋

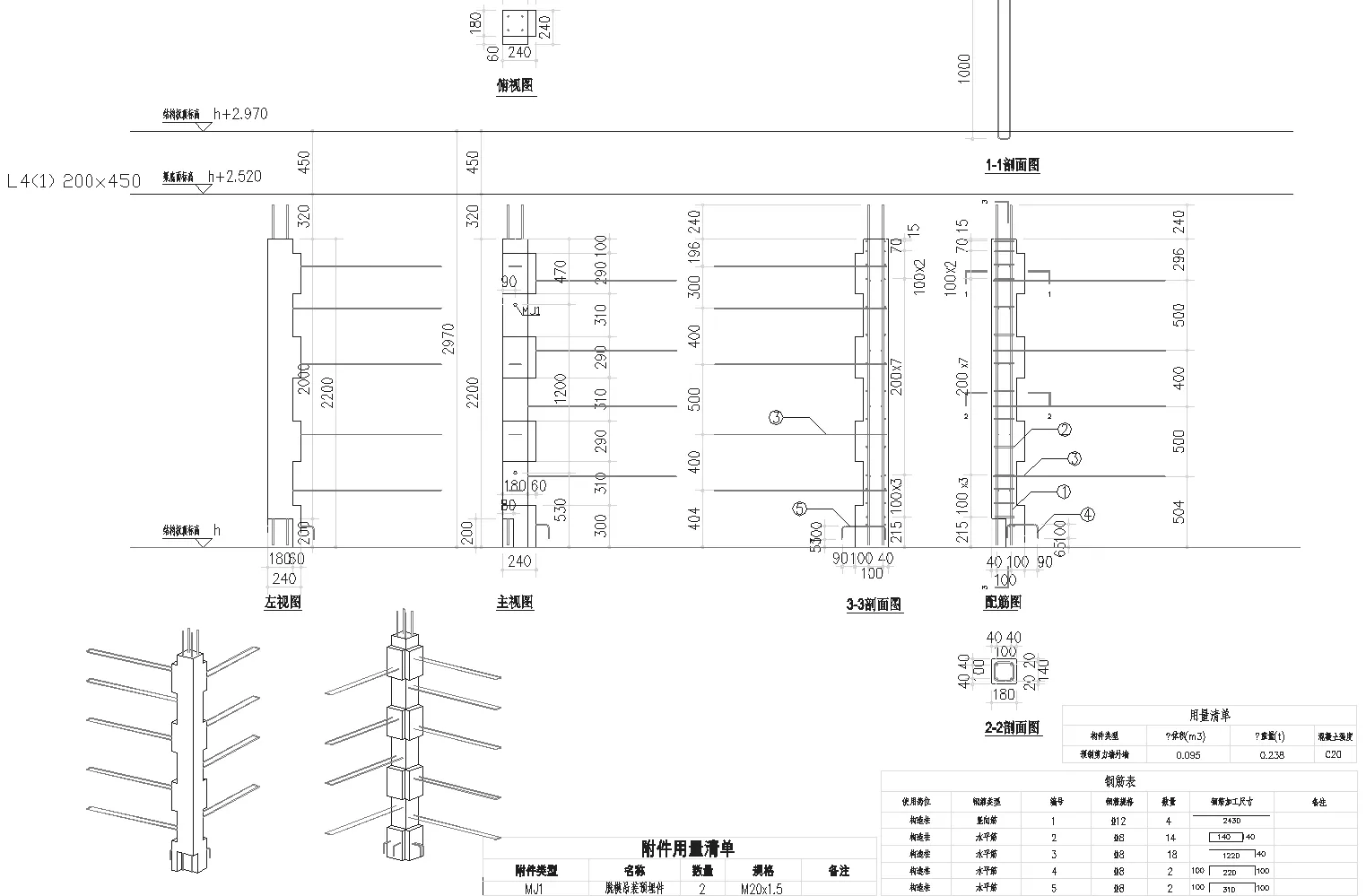

通过BIM 模型优化调整后,根据模型进行深化设计出图,如图6 所示。

图6 根据优化后BIM 模型出图

2.2.2 基层处理

施工前清扫楼层地面,将楼层内浇筑洒落的混凝土、浮浆及其他建筑垃圾杂物清理干净。

2.2.3 测量放线

根据最新的建筑工程相关测量标准,使用测量仪器放出轴线和控制线,弹出墙柱位置线、墙柱辅助控制线、预制构造柱位置线和植筋点位。测量完成后进行再次复核,确保测量放线准确无误。

2.2.4 主体结构植筋/主体预留钢筋

根据项目图纸和实际施工情况,钢筋施工可分为主体结构植筋和主体预留钢筋两种情况。

(1)主体结构植筋

根据BIM 模型确定下来的预制构造柱纵筋点位进行主体结构植筋,钢筋植筋施工工艺应严格按照既定植筋方案和植筋规范要求执行。待胶体达到固化期后,由专业检测机构进行拉拔试验检测,检测合格后方可进行下一工序。

(2)主体预留钢筋

当项目图纸齐全且不会发生建筑功能和结构较大改变时,在预制构造柱安装层楼板浇筑时,根据BIM 模型中精准确定下来的纵筋点位进行钢筋预留,钢筋固定应牢固,避免混凝土浇筑时发生偏位,影响预制构造柱焊接连接。

2.2.5 预制构造柱安装

(1)对预制构造柱进行进场验收,验收无误方可使用,施工时使用小车将预制构造柱运输至安装楼层。

(2)安装前对预制构造柱位置进行凿毛粗糙面处理,并清扫干净,洒水湿润。

(3)安装前对预制构造柱预留外伸钢筋和主体植筋进行校正调整并清除钢筋表面锈迹和杂物,确保后期焊接连接质量。

(4)构造柱安装位置铺设座浆料,预制构造柱相邻两侧采用斜支撑安装固定,使用测量仪器检测预制构造柱垂直度和平整度,并通过斜支撑进行调整。

(5)安装时,需调整预制构造柱上下部外伸钢筋,使其与主体结构植筋紧密接触,将构件运输中弯曲的预制构造水平外伸筋校正调直,以便后期施工顺利进行。

2.2.6 测量复核

安装完成后再次测量复核构造柱垂直度和平整度,确保构造柱安装符合施工要求。

2.2.7 钢筋焊接

(1)钢筋焊接前,制作现场同条件下的焊接连接件并送第三方专业检测机构检测,检测合格方可投入使用。

(2)钢筋焊接前,应将焊接部位钢筋表面锈斑、油污、杂物等清除干净并保持干燥。

(3)施焊前,焊条应根据焊条说明书的要求烘干并保持干燥,焊条药皮应无裂缝、气孔、凹凸不平等质量缺陷。

(4)焊接时应确保钢筋紧密接触,先焊定位点再施焊,主焊缝与定位焊缝应结合良好,避免出现气孔夹渣和烧伤缺陷,防止出现裂缝。

(5)焊接完成后进行成品保护,避免钢筋受到扰动,造成焊缝出现裂缝,24h 后拆除预制构造柱斜支撑。

2.2.8 预制构造柱焊接位置浇筑

由木工对钢筋焊接部位支模并留设喇叭口,使用细石混凝土浇筑并振捣密实。

2.2.9 填充墙砌筑

(1)砌筑前进行基层处理,清除墙体砌筑位置杂物并洒水湿润。填充墙砌筑使用的页岩多孔砖应在使用前浇水湿润。

(2)在砌筑部位立皮数杆,并相对砌块上边线拉准线,砌筑时以准线砌筑。每砌筑一匹,准线向上移动一次。

(3)厨卫以外的填充墙砌筑应砌筑三皮砖,高度一般为150 ~180mm,砌块上下皮之间应错缝搭砌,搭砌长度应为砌块的1/2,且不得小于砌块高度的1/3。

(4)砌块灰缝厚度为8 ~12mm,取值10mm,灰缝应饱满、横平竖直、薄厚均匀,灰缝水平饱满度≥90%,灰缝垂直饱满度≥80%。砌筑时将构造柱水平拉结筋砌筑到水平灰缝内,砌筑完成后对灰缝边砌筑边勾缝,保证灰缝光滑密实。

(5)砌块砌至接近梁、板底时,根据项目使用砌块规格留置合理斜砌高度,待填充墙砌筑完并间隔14 天后,再采用实心砖斜砌,斜砌必须牢固可靠。

3 效益分析

将该技术应用在项目实际施工中,从成本、工期、质量及社会等四个方面进行效益分析。

3.1 经济效益

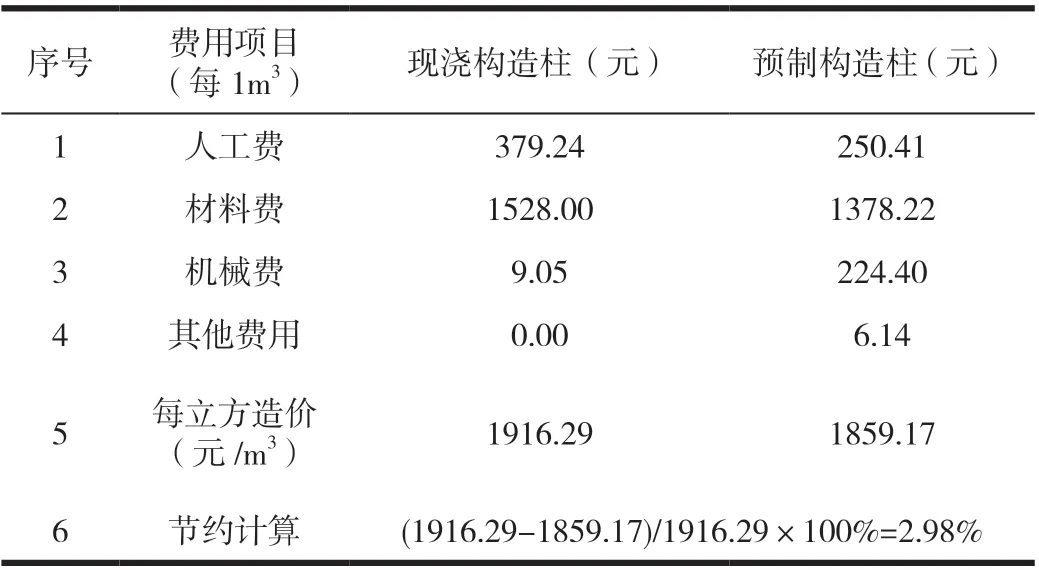

以江西省赣州市某项目为例,按照《江西省房屋建筑与装饰工程消耗量定额及统一基价表》(2017)和《江西省装配式建筑工程消耗量定额及统一基价表》(试行)计算分析,与传统现浇构造柱对比,每1m3预制构造柱成本节约2.98%。具体数据分析见表1。

表1 每立方米现浇构造柱和预制构造柱经济效益对比分析表

3.2 工期效益

将传统现浇构造柱进行装配式预制生产,根据BIM 模型对构造柱进行深化设计,可减少构造柱规格种类,最大程度提高模具周转使用率,工厂模具可以大批量预制生产构件,效率高。该技术简化了构造柱施工工序,施工操作方便,提高了施工效率,加快了现场的施工进度,大大缩短了工期。

3.3 质量效益

将传统现浇构造柱在工厂统一预制生产,减少了传统现场浇筑可能出现的蜂窝、麻面、露筋等质量问题,可有效控制预制构造柱质量,保证工程质量。

3.4 社会效益

该技术在节省材料、提高施工质量、提高工效等方面效果显著,赢得了业主和监理单位的一致好评,符合建筑行业未来发展趋势和绿色施工理念,可作为装配式建筑配套技术使用。该工法的应用,为类似工程积累了经验,进一步提高了企业知名度,社会效益显著,具有推广和应用前景。

4 结语

二次结构预制构造柱施工工艺施工工序简单,通过应用BIM 技术手段优化构造柱深化设计,指导安装施工,在成本、进度、质量等方面效益显著。

(1)二次结构构造柱改为工厂预制,减少了现场模板加工安装、钢筋绑扎和混凝土浇筑作业,简化了施工工序。

(2)通过BIM 技术排砖和构造柱模型优化调整,可减少构造柱规格种类,最大程度提高模具周转使用率。同时,预制构造柱质量良好,可减少返工。

(3)工厂化预制生产构造柱,最大程度降低了对环境的负面影响。装配式施工安装,可减少现场湿作业,减少建筑垃圾的产生。模具采用的铝合金模板为可再生材料,符合建筑项目节能、环保、低碳、减排的要求。