一种综掘机电缆收放用液压驱动滚筒的分析与设计

2023-02-24丁建刚王艳兵杨小利

丁建刚,王艳兵,杨小利

(陕西煤业化工集团孙家岔龙华矿业有限公司,陕西榆林 719000)

0 引言

综掘机在巷道掘进过程中,需要随着巷道的延伸而前进,有时也需要后退。综掘机的供电电缆一般有一定的富余量并盘放在综掘机顶部,当综掘机在前进或后退时,往往需要有专人在后方配合电缆的收放,这既增加了作业人员的劳动强度,也存在一定的安全隐患[1]。

研究设计一种适合综掘机能自动收放电缆的滚筒有着十分重要的现实意义。目前,关于综掘机用电缆收放装置的研究多集中在结构设计上,有采用类似单轨吊拖移装置的[2],也有采用与采煤机随机电缆相同的移动原理的,如文献[3]中设计的一种履带牵引电缆装置。但针对驱动滚筒的驱动力矩的分析计算以及系统的具体实现方法上研究的相对较少。本文对液压驱动滚筒的结构设计与选型、负载力矩计算以及液压系统的设计等方面进行了具体的分析,研究结果对综掘机用电缆收放滚筒的设计与实际应用具有重要的参考和指导意义。

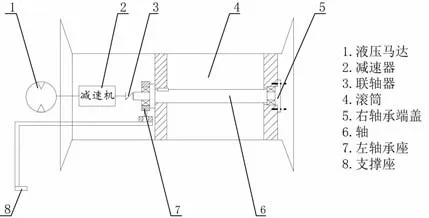

1 滚筒的结构设计

由于综掘机上布置有一运刮板运输机以及受后配套设备连接的限制,电缆收放滚筒只能布置在综掘机顶部靠后的位置。此外,滚筒的轴向尺寸不应超过综掘机的宽度,高度又受巷道高度的限制。本文以EBZ-160综掘机为例,设计的滚筒结构如图1所示,滚筒通过支撑座支撑固定在综掘机本体上,整个装置由液压马达、减速器、联轴器、轴、滚筒等几部分构成。液压马达输出力矩依次经过减速器、联轴器、轴,最终通过键带动滚筒旋转。整个装置的主要部件选型如表1所示。其中,马达选用摆线液压马达,这种马达具有以下优点[4]:体积小、重量轻;转速范围广,可实现无极调速;转动惯量小,在负载下容易起动,正反转都可使用,而且换向不用停机。因此,其非常适合作为滚筒的驱动单元。减速器选用结构紧凑的摆线针轮减速器,其允许正、反两个方向旋转,采用油池润滑,它的传动效率高,一般能达到90%以上,而且具有寿命长、噪音小等优点[5]。联轴器选用弹性柱销联轴器,该种联轴器结构简单、装拆容易,具有一定的缓冲减震性能。液压马达与减速器安装于左支撑座底板上,安装时,依次安装支撑座、液压马达、减速器、联轴器、安装了轴承的轴、键、右轴承端盖;拆卸时,按照相反的顺序即可。由于液压马达、减速器、联轴器等的安装充分利用了滚筒的内腔空间,大大缩小了整个滚筒的轴向尺寸。

图1 液压驱动滚筒的结构

表1 液压驱动滚筒的主要零部件及选型

为减少电缆在收放过程中与地面接触长度,电缆在滚筒的旋转方向如图2所示,滚筒可缠绕电缆有效宽度W:1 200 mm,滚筒外径D=400 mm。EBZ-160综掘机采用型号为MYP0.66/1.14-3×70+1×25的橡套电缆,电缆外径d=55 mm,滚筒上需要缠绕电缆长度L的最大量,也即电缆的最大富余量为100 m,则电缆需缠绕的层数n的计算采用如下计算式,代入相关数据计算得n=3。为了保证滚筒能满足缠绕3层电缆,则滚筒两端端盘的外径D1的值应不小于D+3d,即565 mm。

图2 电缆在滚筒上缠绕的示意图

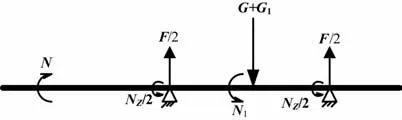

2 滚筒的受力分析

为了能选择合适的液压马达作为驱动单元并对液压驱动系统中的溢流阀、背压阀的动作压力进行准确的设置,必须对滚筒的受力进行分析。如图3所示,滚筒在旋转时所受的力包括联轴器施加的扭矩N、滚筒的重力G、轴承的支撑力F、绕在滚筒上电缆的压力G1、因电缆拖拽给滚筒施加的力矩N1,转动时轴承的滚动阻力NZ[7],根据受力平衡,可得:

图3 滚筒的受力简图

由于滚筒在实际旋转中,轴承的运行转速较低,使用如下滚动轴承摩擦力矩的一般计算公式[8]:

式中:f1为与轴承类型和所受负荷有关的系数;P1为确定轴承摩擦力矩的计算负荷,N;dm为轴承节圆直径,mm;f0为与轴承类型和润滑方式有关的系数[4];ν为工作温度下润滑剂的运动黏度(对于润滑脂,取基油的黏度),mm2/s;n为轴承转速,r/min。

滚筒左右轴承型号为6306型深沟球轴承,该轴承的外径do=72 mm,内径di=30 mm,则轴承节圆直径dm=(do+di)/2=51 mm,参考文献[4]的有关公式计算得:f1=0.000 9,P1=4 802 N,f0=2,轴承使用的锂基润滑脂的黏度为169 mm2/s,轴承的转速n=30 r/min,代入式(3)计算得NZ=0.229 N·m。

因电缆拖拽给滚筒施加的力矩N1的值随着滚筒上缠绕电缆的增加而减少。当滚筒上只有1圈电缆且未缠绕电缆即将离地时力矩N1的值最大,此时N1=μG1D,其中μ为电缆与地面的摩擦因数,取0.75,G1为电缆的最大重量,D为滚筒的外径,代入相关数据计算得N1=1 380 N·m。

根据公式P=Nn/9550(kW),滚筒在转速n=30 r/min时的输入功率P=1 380.229×30/9 550=4.34 kW。由于减速机、联轴器都有一定的传动效率,假设摆线针轮减速机的传动效率为η1,弹性柱销联轴器的传动效率为η2,参照相关资料[9]知:η1=0.9,η2=0.99,则液压马达的输出功率P1=P/(η1·η2)=4.87 kW。

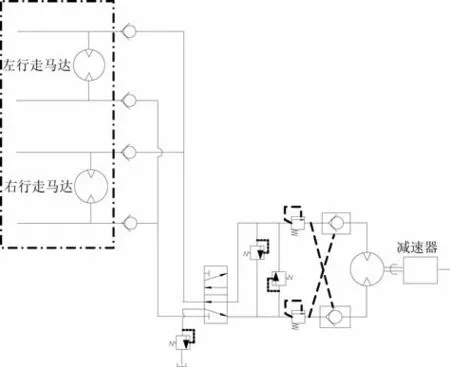

3 液压驱动系统分析

结合综掘机在煤矿井下巷道掘进过程中的实际运行情况,只有在综掘机前进或后退时,才需要滚筒旋转完成电缆的收放。综掘机的行走动力部为两台液压马达,当两台马达旋转方向相同时,综掘机前进或者后退;当两台马达的旋转方向相反时,可实现综掘机的原地左转或右转。如何将滚筒的正反旋转与行走马达关联起来,对于实现并简化滚筒的驱动控制有着十分重要的意义。

本文设计的滚筒驱动采用液压马达,马达的液压油取自综掘机左右行走马达的阀后液管,液压系统如图4所示。通过设置互相并联而方向相反的两个溢流阀的动作压力,可以防止滚筒的过度旋转而损伤电缆。液压泵两侧的液控单向阀互相控制,构成液压锁[10],可以确保液压马达在切断进液的时候,滚筒保持静止而不旋转。二位五通换向阀用于综掘机司机控制切换液压油的流向;阀前并联的4个单向阀,主要作用在于当综掘机原地旋转时,可以防止综掘机行走马达进回液的短路而影响转载机的正常行走动作。减压阀用于调节液压马达的入口压力。

图4 滚筒的液压系统

具体的工作过程为:当综掘机前进时,将换向阀打到如图5所示的位置时,液压油依次经过单向阀、二位五通换向阀、减压阀、液控单向阀至液压马达,回液经液控单向阀、节流阀、二位五通换向阀、背压阀回至油箱,此时滚筒旋转将放出电缆;当综掘机后退时,将换向阀操作杆拨至相反的方向,即可使滚筒向相反的方向旋转而完成收缆。

图5 综掘机前进时滚筒液压驱动系统的流向

通过调节减压阀使BMR-50型摆线液压马达的入口压力为18.5 MPa,通过调节背压阀设置马达的背压为1 MPa,根据公式[11]:

式中:P为液压马达的输出功率,kW;Δp为液压马达的进出口压差,Pa;Q为液压马达的流量,L/min;ηt为马达的总效率,一般为70%。

在本装置中,P1=4.87 kW,Δp≈17.5 MPa,代入可计算得液压马达的流量Q=24 L/min,对照该马达的性能特性曲线[12],查得在该流量与压差下,马达的扭矩为125 N·m、转速为340 r/min。而滚筒在工作过程中的转速为30 r/min,则选择的减速器的减速比为11。

4 结束语

(1)由于在实际掘进过程中,巷道的尺寸有限。因此,综掘机用电缆收放滚筒在设计时应满足结构紧凑、不影响综掘机原有功能实现、便于维修等要求。

(2)滚筒在运行中的阻力矩中,由于电缆的拖拽而施加的阻力矩占绝大部分,而由于载荷而引起的轴承滚动阻力是可以忽略不计的。

(3)基于综掘机原有液压系统进行滚筒液压驱动系统的设计,可以简化滚筒的控制,易于实现滚筒旋转与综掘机行走的联动控制。

(4)液压马达参数的设计应基于滚筒的受力分析,在实际的调试中,根据实际运行情况通过调节减压阀的开度来控制液压马达的入口压力,通过调节溢流阀的动作压防止滚筒过旋转。