NNBI射频功率源输出功率控制系统设计

2023-02-24王明伟白建军

王 钊 王明伟 雷 涛 白建军 葛 锐

1(陕西科技大学 电子信息与人工智能学院 西安 710021)

2(陕西循天广播技术有限公司 咸阳 712000)

中国聚变工程实验堆(China Fusion Engineering Test Reactor,CFETR)是实现中国核聚变能商业堆过程中的重要研究项目[1]。中性束注入加热系统是CFETR的重要组成部分[2],随着聚变等离子体性能的不断提高,中国现有的中性束注入系统已经无法满足需求[3],因此,CFETR中性束注入加热系统将采用新型负离子源,即负离子源中性束注入系统(Negative Ion Based Neutral Beam Injection System,NNBI)[4]。NNBI系统是一个复杂而庞大的大科学系统工程,涉及多种技术设备,射频功率源为其中负责等离子体激发部分的关键技术设备[5]。射频功率源是可以产生固定频率的正弦波、具有一定频率的高频激励源,主要由射频信号源、射频功率放大器及阻抗匹配器组成,是等离子体配套激励源[6]。因CFETR NNBI设备参数要求的提高,配套的射频功率源也需要优化提升输出功率的精度和稳定性。NNBI射频功率源目前由中国科学院合肥物质科学院委托陕西科技大学和陕西循天广播技术有限公司联合研制。

射频功率源是一个大滞后系统,其输出功率存在较高的动态性和滞后性,传统射频功率源功率控制方法存在控制精度较低,输出功率稳定性差等问题[7]。为了满足CFETR NNBI系统中等离子体激发过程对射频功率源输出功率的稳定性与控制精度方面的高指标要求,本文采用ARM+CPLD(Advanced RISC Machine+Complex Programmable Logic Device)双核控制结构替代单核单片机控制;采用基于模块化功率放大器合成技术的数字化功率控制方法替代模拟功率控制;采用基于射频功率信号实时检测技术的闭环功率控制方法替代开环控制。设计了新型射频功率源输出功率控制系统,并在射频功率源样机进行了实际测试,实验结果表明该控制系统输出功率具有高精度、高稳定性,能够满足CFETR NNBI射频功率源输出功率的技术指标。

1 控制系统组成结构

射频功率源输出功率控制系统整体设计包括5大模块:双核控制模块、设备状态采集模块、功率输出控制模块、功率监测模块和人机交互模块。由运行在上位机上的人机交互程序对多个子模块进行调节控制与信息显示。

系统的整体设计思路如图1所示,首先,ARM+CPLD双核控制模块通过设备状态采集模块,实时采集设备的运行状态信息,并输出至人机交互模块进行显示,在设备出现状态变化例如故障时执行相对应的控制操作,例如关机。功率输出控制模块会根据双核控制模块送来的输出功率大小数据调制编码出一个12 bit的二进制控制字,进而对多级射频放大器进行开闭控制,实现数字化的输出功率控制。功率监测模块会实时地对射频功率源的入射功率与反射功率进行精确采样并送回双核控制模块,实现功率的闭环控制和精确显示。人机交互模块包括嵌在机器上的触摸屏界面和执行远程监控的上位机,这两者都是通过串口通信的方式来与双核控制模块交互,实现数据显示与控制指令下达。

图1 功率控制系统设计框图Fig.1 Block diagram of power control system design

2 控制系统设计

2.1 双核控制结构

传统射频功率源控制系统中,多个控制模块算法都在一块单片机芯片内完成[8],虽然可以通过程序优化来进行多个算法的分时复用处理,但处理速度依然会受到单片机性能的限制,特别是当系统中控制的外围设备较多时,单片机芯片需要大量时间与外围设备通信,导致控制算法的运行效率降低[9]。为此,本次射频功率源输出功率控制系统中设计了ARM+CPLD的双核化控制模块,使用软、硬分离的方式将数字化功率控制算法、闭环功率控制算法等运算以及人机交互通信放在ARM微控制器中执行,同时将设备状态采集、设备状态控制、数字化功率放大器控制、输出功率检测板采集等功能放在CPLD中执行。这样可以提高控制系统中控制算法的执行效率,同时保证外围设备通信的实时性,增强射频功率源输出功率控制系统运行的稳定性,同时也为后续设备硬件的升级与拓展留下了空间[10]。

双核控制模块中微控制器芯片选用了STM32F 103VET6,这是意法半导体公司生产的基于Cortex-M3内核的ARM微控制器,主频为72 MHz,引脚100 Pin,并集成了GPIO、USART、IIC、SPI等片上外设[11]。其高效高稳定性可以保障控制系统算法实时可靠地运行。

双核控制模块中复杂可编程逻辑器件选用了EPM570T144A5,此类CPLD的本质是数字集成电路,芯片内部集成了大量的逻辑门单元,具有良好的灵活性和可重构性,可以根据功能需求在CPLD芯片内部可重复性地自行设计和构造逻辑电路。它是Altera公司推出的MAX II系列产品,其突出特点是功耗低,成本低和外围配置电路简单[12]。该芯片具有570个逻辑单元等效于440个宏单元,其并行化的多路数据读写处理可以满足本系统的实时多路数据读写解算需求[13]。

双核控制模块中ARM芯片与CPLD芯片之间通过8位GPIO口进行通信,保证了数据交换的实时性和可靠性。

2.2 数字化功率控制

传统的射频功率源设备一般采用模拟量的功率控制方法,这种方法是直接使用DC电平控制功放模块的电压变化,进而输出相对应的输出功率值[14],不过由于电平的幅度往往会存在一定的波动,且无法对功放进行模块化改造,因此,这种模拟方式的控制精确度和稳定性会差一些。

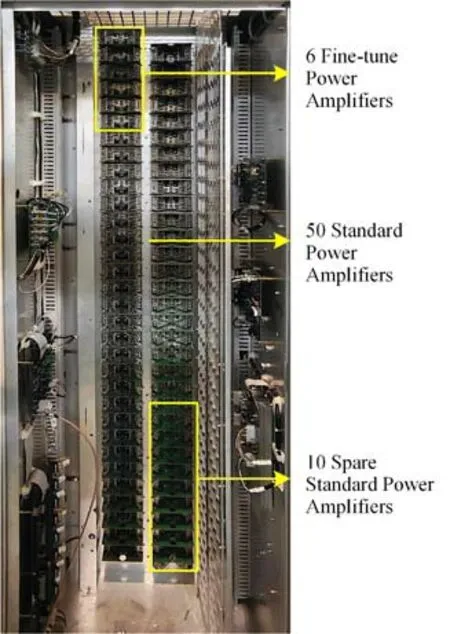

为了实现稳定且高精度的输出功率控制,在本次射频功率源输出功率控制系统中采用了数字化的功率控制方法,即使用12位的二进制控制字来控制多路功率放大器的开通与关断,实现对输出功率大小的控制。以额定输出功率50 kW射频功率源为例,其逻辑是在硬件上为射频功率源安装了66个射频功率放大器模块,其中包括6个微调功放模块以及60个标准功放模块。所谓的微调模块指这6个模块的输出功率各不相同,每个模块是另一个模块的1/2,设定标准模块的输出功率为1,则6个微调模块的输出功率分别是1/2、1/4、1/8、1/16、1/32、1/64。由此也可以看出,射频功率源的输出功率分辨率是标准功放功率的1/64。

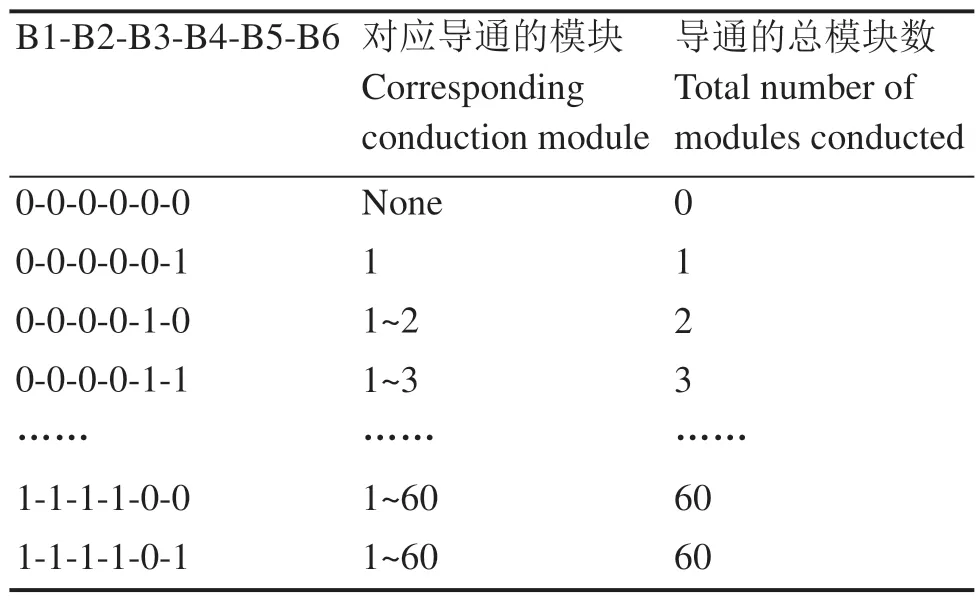

每bit(B1~B12)数字功率控制信号中,B1是最高位,B12是最低位,在射频功率源中,该控制字被分成了两组:B7~B12用于控制6个微调功放模块的开关;B1~B6用于控制60个标准功放模块的开关。6位二进制数与60个标准功放模块的对应关系如表1所示,标准功放提供相等的射频输出电压,功放开通的数目不同时,可得到不同的输出功率。

表1 二进制数据B6~B1与标准功放模块的对应关系Table 1 Correspondence between binary data B6~B1 and standard power amplifier module

6位二进制数B7~B12与6个微调功放模块之间有着一一对应的关系,也就是说B7对应1/2功放模块;B8对应1/4功放模块;B9对应1/8功放模块;B10对应1/16功放模块;B11对应1/32功放模块;B12对应1/64功放模块,数字位为1时,对应的模块导通,数字位为0时,对应模块关断。

从表1可以看到,6位二进制数与标准功放模块的对应关系就是将二进制值转换为这个值对应的模块数,如果6位二进制值≥60,那么导通的模块数量钳位在60个,钳位数量值取决于射频功率源最大输出功率值。

(四)在牧草种植、秸秆加工利用及农机补贴方面 目前牧草种子补贴已经基本到位,但是秸秆加工利用所需的铡草机和揉搓机等设备的补贴尚未到位。

射频功率源控制系统通过12位数字化控制信号控制射频功率放大器的开闭,进而控制射频功率放大器的工作状态以及输出功率的大小。射频功率放大器用于进行射频信号的功率放大,其由上级控制信号决定工作状态,并输出功率信号至功率合成线圈进行下一级功率合成。功率合成器将多级射频功率放大器输出的射频信号进行功率合成并输出至射频功率源的负载,其功率合成主要是通过合成线圈进行的,功率合成的原理如图2所示。从图2可以看到,合成器是用高频变压器做成功率合成网络,图中变压器T1、T2、…、Tm具有相同的匝数比K,设变压器初级从电阻R1、R2、…、Rm两端馈入射频激励电压U1、U2、…、Um,且:

图2 功率合成原理图Fig.2 Schematic of power synthesis

则有射频激励电流I1、I2、…、Im,且:

则有射频激励功率P1、P2、…、Pm,且:

则在变压器次级可得电压Un1、Un2、…、Unm,且:

则有合成电压Un,且:

功率合成器次级接有负载,设负载电阻为Rn,且:

则有合成电流In,且:

可以看出,这种模块化的功率合成方式满足功率相加条件。

微调功率合成器的结构和原理与主功率合成器基本相同,不同的是微调功率合成器上插接的6个功放模块的输出功率各不相同(分别是标准功放模块的1/2、1/4、1/8、1/16、1/32、1/64)。由此,射频功率源的输出功率分辨率是标准功放功率的1/64,当50个标准功放模块输出50 kW功率时,功率源的输出功率分辨率为:

按百分比计算为:

可以看出,通过数字化的射频功率源输出功率控制方法配合模块化的功率放大器设计,对输出功率控制的精确性相较于传统的模拟电平信号功率控制方法有较大的优势。

2.3 闭环功率控制

传统射频功率源设备受限于输出功率检测精度以及对输出功率波动性要求较低,在输出功率控制方面采用开环的方式,实际输出功率大小并不会回馈到功率输入控制中。因此,当输出功率意外下降时,功率控制电路并不会采取补偿措施,导致实际输出功率不达标。本文的射频功率源设计中,设计了输出功率闭环控制的方法解决负载阻抗变化时,射频功率源输出功率下降的问题。比如,当射频功率源激发等离子体时,激发瞬间负载阻抗会发生很大变化,这样射频功率源的输出阻抗与负载阻抗不匹配,射频功率源的输出功率就会发生变化[15],大部分情况下,输出功率会下降,这样闭环控制就会自动调节增加输出功率,保持实际输出功率维持在设定值附近,满足CFETR NNBI系统对射频功率源输出功率稳定性的要求。

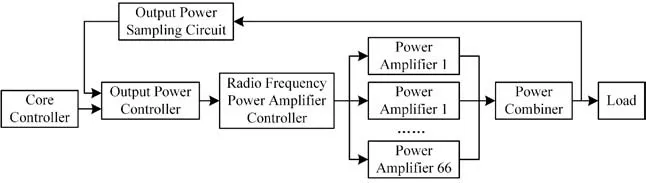

射频功率源输出功率控制系统的闭环控制逻辑框图如图3所示。核心控制器实时输出设定的输出功率值和最小功率分辨率等数据,与输出功率取样电路采集到的实时实际输出功率数据在输出功率控制中经过闭环控制算法处理后输出动态的功率控制信号,并通过射频功率放大器控制信号调整66级射频功率放大器的开闭进而控制功率合成器的实际输出功率。

图3 功率闭环控制逻辑框图Fig.3 Block diagram of power closed-loop control logic

所述输出功率控制中通过将设定的输出功率数据与输出功率取样电路采集的实际输出功率数据进行补偿算法运算,包括闭环增益、开平方器、乘法器、电源补偿等步骤后输出补偿后的输出功率控制信号。系统中还设计了峰值过流保护和平均电流过流保护功能,电源补偿功能可以在外部供电电压变化的情况下实时补偿,稳定输出功率大小。另外还可以通过人机交互界面控制信号实时进行输出功率升降或一键调节至设定的输出功率大小,功率闭环控制策略如图4所示。

图4 功率闭环控制策略Fig.4 Block diagram of power closed-loop control strategy

输出功率取样电路包括:输出射频信号的电压采样电路和电流采样电路,用于实时精确采样射频功率源实际输出功率的大小数据,其中电压信号采样采取电容分压法[16],电流信号采样采取电流互感器法[17],采集入射电压、入射电流、监测取样、网络零位电压、反射电压、反射电流等数据,并反馈至输出功率控制中进行闭环的射频功率源输出功率控制,输出功率取样电路结构如图5所示。

图5 输出功率取样电路结构图Fig.5 Structure diagram of output power sampling circuit

需要指出的是,闭环功率控制方法是受到一定限制的,主要是由于功放模块承受反射功率的能力受到限制,功率源输出功率下降,尤其是由于阻抗变化引起输出功率降低时,均伴随有反射功率增加的情况。实际情况是,在NNBI系统应用中由于等离子体激发过程的等离子体密度变化特性,射频功率源负载的等效阻抗会有较大变化,导致反射功率极大,尤其是等离子体激发瞬态会产生全反射[18]。因此,在NNBI系统应用中,射频功率源必须配套动态阻抗匹配网络使用,通过阻抗匹配网络维持射频功率源的反射功率在较小值,从而维持稳态放电工作。本次射频功率源功放模块设计中,承受驻波比≤3时,功放模块可以稳态运行,以额定输出功率50 kW的射频功率源为例,当反射功率大于6 kW时,人机交互界面中会显示告警信息,当反射功率大于10 kW时,射频功率源会执行关机操作,避免功放烧毁风险,并在人机交互界面中提示检查负载阻抗匹配网络。

2.4 人机交互

射频功率源的人机交互功能设计中,考虑到实际使用场景中可能存在实验人员在设备上直接操作以及在设备现场安全距离外操作两种情况,在研发中为射频功率源设计了基于RS-232串口的两套人机交互界面。一套直接内接到设备上内嵌的触摸屏上,配合设计的通信协议实现在触摸屏界面上的数据显示与设备控制;另一套是通过串口线引出至现场安全距离外,接到上位机中,在通过上位机中定制的软件实现远距离数据显示与设备控制,其中RS-232通信串口是通过ARM微控制器拓展的。

本次为设备定制了一套基于串口通信的人机交互通信协议。协议中每个数据帧的格式包括帧头、长度、设备号、指令、数据、校验码6个部分。其中帧头是固定的,占用2字节长度;长度指的是数据长度,占用1字节长度;设备号指与功率源交互的上位机的设备编号,占用1字节长度;指令指射频功率源与上位机间的控制指令,占用1字节长度;数据指射频功率源根据不同指令发送到上位机的具体数据内容,占用字节长度不固定;校验指采用CRC校验方法生成的帧校验码。射频功率源输出功率控制系统通过上述的人机交互通信协议,即可实现射频功率源与上位机和触摸屏之间的设备数据显示与控制指令下达。

3 系统测试与分析

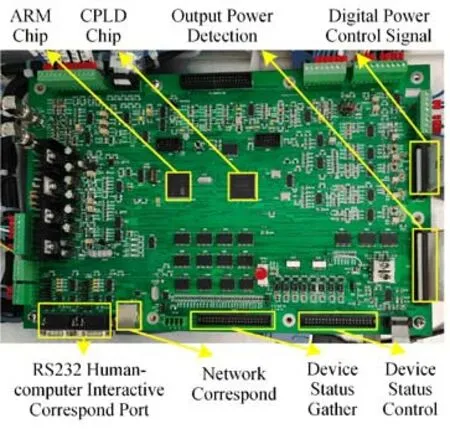

为了验证射频功率源输出功率控制系统的有效性,开发了搭载上述系统功能的射频功率源测试样机,样机的额定输出功率为50 kW,采用66级数字化模块式功放功率合成方案,使用外置三相AC380 V,50 Hz供电,输出阻抗为50 Ω,工作频率为600 kHz~1.00 MHz,最大输出功率裕度为20%,功率输出信号波形为标准正弦波,外接模拟负载(假负载)等效阻抗为50 Ω。测试样机安装在厂房室内大厅,环境温度为20~25 ℃,环境湿度为40%,样机散热方式为工业风扇直吹。测试样机中的核心控制板及板上功能分布结构如图6所示,多级射频功放模块包括微调功放与标准功放结构如图7所示。在样机上分别对射频功率源输出功率控制系统的数字化功率控制功能、闭环功率控制功能及人机交互软件进行了测试。

图6 核心控制板实物照片Fig.6 Photo of core control board

图7 多级射频功放模块实物照片Fig.7 Photo of multistage RF power amplifier module

3.1 数字化功率控制测试

本次使用了数字化的功率控制方法,为此,测试了对功率进行数字化调整时射频功率放大器模块的开通数量以及射频功率源实际输出功率的变化情况,具体测试结果如表2所示。

表2 数字化功率控制测试结果Table 2 Digital power control test results

从测试结果中可以看出,在实际运行中数字化的功率控制字可以实现对射频功率源功率放大板的数字化控制,输出的数字化控制字和开通功放板数量实现了设计的一一对应效果。从实际测量的输出功率变化情况来看,射频功率源实现了从0%~110%的功率连续变化,且最小功率变化分辨率为16 W,即最小功率变化为全功率的0.04%,小于0.1%,上述性能满足预期射频功率源输出功率控制的精确性指标要求。

3.2 闭环功率控制测试

本次使用了闭环的功率控制方法,为此,使用调整模拟负载阻抗变化,进而调整反射功率大小的方法,测试了射频功率源在设定的输出功率变化时,实际输出功率的变化情况,具体测试结果如表3所示。

从测试结果可以看出,在实际使用中闭环的功率控制方式可以在射频功率源实际输出功率不足时自动调节开通更多的射频功率放大器,使实际输出功率维持在设定输出功率范围内。从实际测量的输出功率变化情况来看,大功率射频功率源的实际输出功率与设定输出功率的误差最大为120 W,即为全功率的0.24%,小于0.5%,上述性能指标满足射频功率源输出功率控制稳定性指标要求。

4 结语

本文为CFETR NNBI射频功率源设计了一种射频功率源输出功率控制系统,利用ARM+CPLD双核控制设计、数字化功率控制方法、闭环功率控制方法等实现了射频功率源输出功率控制性能的改良,预期可以满足CFETR NNBI对射频功率源输出功率控制系统的功率控制精度、输出功率稳定性、人机交互界面友好等指标要求。样机射频功率源外接模拟负载测试结果表明,在额定输出功率为50 kW时,输出功率的控制精度高于0.1%、稳定性波动小于0.5%、人机交互软件功能完善。所研制的射频功率源输出功率控制系统功能完善,指标优秀,可以搭配阻抗匹配网络应用于CFETR NNBI射频功率源设备中。

作者贡献声明王钊:负责程序、文章的起草和修订;王明伟:负责实验的设计与调整;雷涛:负责资料的收集与整理;白建军:负责实验验证的执行;葛锐:负责图表、文字的优化。