装配式叠合楼板后浇带接缝处细部节点施工

2023-02-24付剑FUJian

付剑FU Jian

(中建七局总承包公司,郑州 450000)

0 引言

目前,随着我国城市化水平越来越高,会在一定程度上形成资源集中现象,如教育、医疗、就业等。资源的集中势必伴随人员流动趋向的变化,越来越多的人员开始涌向资源集中的城市。要想在有限的空间里接纳不断增多的人员,除了对建筑项目数量产生更加迫切的需求,对我国建筑行业、施工技巧等方面也提出了更高的要求。面对以上需求,相关技术人员提出的装配式施工建筑方式,实现了建筑项目的快速、大批量的进行,但是装配式建筑中有一些技术环节仍需要进行严格把控,才能确保施工成品的质量。

随着装配式建筑的不断优化、完善,叠合板的引入也为其带来更多的便捷,但在叠合板的安装施工过程中,多出现后浇带接缝处混凝土外泄等问题,对施工质量造成影响,甚至导致需要二次施工等后续操作,致使成本大幅度提高。该问题主要是由于后脚接缝处模板、叠合板之间配合不够良好,浇筑混凝土后直接沿缝隙流出,形成外泄。外泄后需要对相关部位进行打磨、重建,也会给拆模工作带来一定的麻烦[1]。本文将会针对上述问题,对装配式建筑、叠合板的应用以及现存问题一一进行分析,并探讨应对措施,力求问题得到解决。装配式建筑的成熟发展也意味着我国建筑行业的发展越来越先进,因此希望装配式建筑在日后因其拥有更明显的优势被施工团队所选择、应用。

1 装配式建筑叠合板施工概况

本工程项目位于苏州市姑苏区玻纤路两侧、缘园路西,总建筑面积20502.79m2,其中地下建筑面积7248.84m2(包含人防1554 m2)。地下结构形式为框架结构,地上结构形式为剪力墙结构,地下使用功能为车库,地上4 栋多层住宅,2 栋配套用房。建筑设计标高±0.000 相当于85 国家高程基准3.800m。根据本工程的周边环境要求、工程地质、水文地质条件及基坑挖深综合确定本基坑工程基坑安全等级为三级。

叠合板经后浇层、预制底板两部分叠合组成,因其既保留了现浇楼板优势,又新添装配式楼板,深得到建筑施工团队的青睐。通常情况下,住宅公寓的建筑施工成本一般由运输成本、构件存放成本、参建人员成本、施工取材所需成本等构成,其中楼板成本约占比五分之一左右,叠合板的引入略去了模板的构建过程,极大缩减了取材成本、人力成本;同时,较传统施工中钢筋、混凝土等复杂施工,叠合板对施工环节进行了简化,因此技术强度较弱,施工效率较高,但施工过程中,管线、钢筋等位置的选择及布局都需要在综合考量下进行设计。而使用叠合板的缺点多为存放时占用空间较大、运输环节较为繁琐。以下是叠合板在装配式建筑中的应用的展开分析[2]:

1.1 叠合板的制作、设计

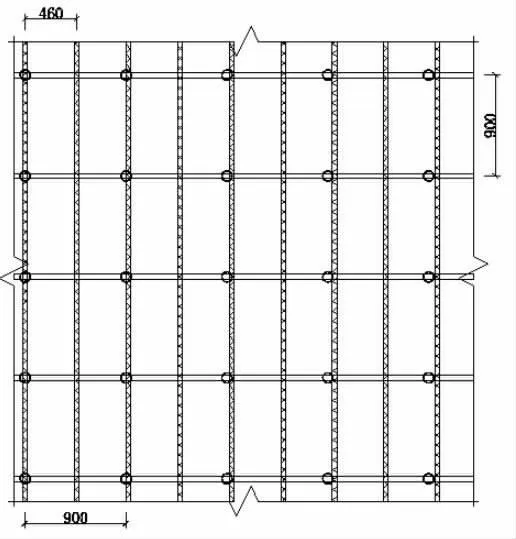

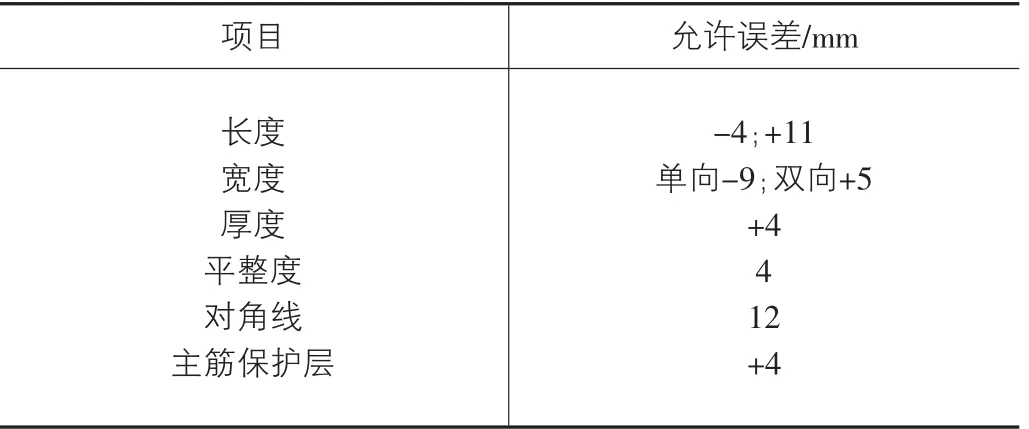

装配式建筑方式在开工前需要结合设计的楼面板(根据用户需求决定加装与否)、剪力墙等结构规格,对所有构件进行单个的准备。其次,针对不同的建筑施工条件需要对叠合板进行不同规格的设计,设计过程中必须保障长度尺寸的精确(基于运输、施工的操作,设计叠合板长度不得超过5m)、厚度(市面上多件两种规格60*70mm2、60*80mm2,基于后续浇筑混凝土环节考虑厚度不得小于60mm)、质量的安全可靠性(一般单块质量不可高于2t),其中针对叠合办厚度需要考虑装修等级,根据施工中管线数量多少,适当调整板厚。叠合板完成安装后,根据装配式建筑准则不需要引入锚固筋,因此也可以提升浇筑板厚度。本工程模板体系设计具体参数如表1,模板设计平面图1 所示。

图1 模板设计平面图

表1 模板体系设计参数

1.2 叠合板的运输

上文已经提及,叠合板叠放高度、单板质量等都需要严格进行管控,因此在无形中增加了运输过程中的繁琐程度。而在实际施工中,损害的叠合板一般很难进行快速修复、再次使用,因此为避免运输过程对叠合板造成的损害,吊装设备的保护作用必不可少。基于此,要合理安排运输方案,确保运输过程的有序安全,将叠合板通过平层叠放置于平板拖车或高级载重卡车(预先铺有柔质垫木,进行质量保护,厚度必须小于15mm)进行运输[3]。

1.3 叠合板吊装环节

起吊时要先试吊,先吊起距地50cm 停止,检查钢丝绳、吊钩的受力情况,使叠合板保持水平,然后吊至作业层上空。就位时叠合板要从上垂直向下安装,在作业层上空20cm 处略作停顿,施工人员手扶楼板调整方向,将板的边线与墙上的安放位置线对准,注意避免叠合板上的预留钢筋与墙体钢筋打架,放下时要停稳慢放,严禁快速猛放,以避免冲击力过大造成板面震折裂缝。5 级风以上时应停止吊装。调整板位置时,要垫以小木块,不要直接使用撬棍,以避免损坏板边角,要保证搁置长度,其允许偏差不大于5mm。最后楼板安装完后进行标高校核。

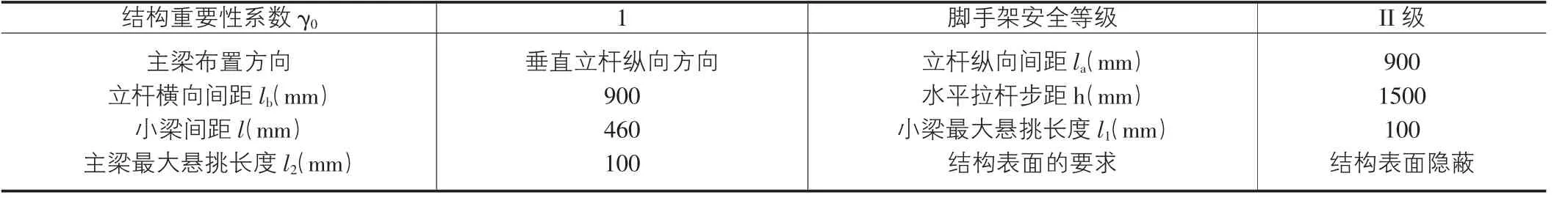

堆放过程中必须保障叠合板的平整度,不能歪置;提前检测堆放的位置,确保水平度和坚实度都已经合格后再进行堆放,施工过程中严格按照构件次序(包括对混凝土浇筑的预埋安排等)进行安装;堆放间距往往需要根据承载极限,判断可立、平放(堆放稳定性较高,常用);堆放厚度不能高于6 层,具体尺寸精确度如表2。吊装必须由专业人员进行指导,不同楼板、叠合板吊装工具一般也不同。

表2 吊装叠合板允许误差

同时,吊装中多采用梁结构(有四个吊点受力),吊点与叠合板边界位置间的距离位于四分之一到五分之一点处,注意缓慢升降;通过锁链进行吊装,注意检查锁链接口位置是否连接良好(锁链长度不高于4m),保障吊装过程中受力平衡、均匀。事实上,在吊装环节也可以进行叠合板位置的确认,对预设位置定桩锁扣,避免较大的安装缝隙,提高叠合板安装的精确度。

1.4 叠合板支撑

叠合板正式施工前需要通过立杆等进行板的支撑,可由传统的木模板或当下优势明显的铝模板进行,支撑过程中需要认真测量各模板杆之间距离,并于中心位置设立中心立杆;用完模板之后拆卸工作也需要经过专业的操作指导,混凝土浇筑结束半月后及时进行拆除。

1.5 现浇混凝土

确定叠合板位置固定准确无误后,进行楼板的现浇混凝土环节。顺序如下:

①清理湿润,为使叠合层与叠合板结合牢固,要认真清扫板面,对有油污的部位,应将表面凿去一层(深度约5mm)。在浇灌前要用有压力的水管冲洗湿润,注意不要使浮灰集在压痕内。

②叠合层混凝土浇灌,混凝土坍落度控制在16-18cm,每一段混凝土要从同一端起,分1 或2 个作业组平行浇灌,连续施工,一次完成。使用平板振捣器振捣,要尽量使混凝土中的气泡逸出,以保证振捣密实。

③用木刮杠在水平线上将混凝土表面刮平,随即用木抹子搓平。

④浇水养护,要求保持混凝土湿润持续7 天。

根据市场调查情况,浇筑厚度一般不高于70mm,计算时还需要将预埋深度考虑其中。针对不同的施工环境,混凝土浇筑还可能应用汽车泵、车载泵等,通过更加复杂的方式进行布料,布料机浇筑的构件位置需要留有便于测量厚度、高度等的位置,避免实时测量时浇筑不合格造成施工延误。

2 装配式叠合构件节点施工技术关键

①实际施工环境中,专业工厂制作的装配式叠合板是保障建筑施工高质量完成的基础。取材上需要监督材料的制作过程,确保完成施工前的检测,对各项数据是否合格等等进行把控,按规定进行精确检测,予以使用。②安装质量管控。吊装前需重新对各截面平整度线进行调整,同时严格把控其质量,确保合格后开始吊装作业。确保叠合板的支撑杆高稳定性,要注意预留位置、安装位置、安全位置等是否符合建筑施工标准,不合格的地方要重新进行调整。经过不断的检验确定测量高度是否符合标准,通过顶丝实现精确调节,对各顶角位置测量完毕后保证整个叠合板的平面度良好,受力均匀,避免因受力不均叠合板出现凹陷等情况[4]。③现浇叠合板边界处缝隙处理方式。因为叠合板的固有属性,吊装过程中模板、叠合板时常无法实现完美衔接,不留任何缝隙可实现概率很低,但是该类缝隙若得不到很好的处理,将会直接导致现浇混凝土出现外泄等缺陷问题,延误施工。因此,需要事先引入柔性质材料进行填充,实现可压可扩,避免二次施工等后续操作。④对钢筋、混凝土结构合理设计。根据相关施工行业的质量标准,对施工结果进行验收,保障其能够高质量完成,实现成本的最低化以及施工目标的长久、稳定使用。

3 实际方案操作流程

3.1 创新性工艺原理

针对装配式建筑中叠合楼板与模板间隙配合导致后浇带混凝土外泄常见问题,相关技术研究人员提出以下措施:①实际施工中,支撑叠合板的模板多用盘扣式通过并排实现下部支撑作用,顶托实现上部支撑,两者都可以进行高度调节,哪怕在后期也可以进行实时更改高度。但需要注意的是,叠合板受力要均匀,方向应与支撑杆均匀摆放位置相同,避免因受力不均出现叠合板凹陷等损坏问题;②因为在叠合板安装中,模板与预设的叠合板结构接触面积缝隙的大小取决于在施工中两者接触面的大小,因此在浇筑前必须将两者间的接触面积控制在较小距离,预留一定的空间保证施工人员能够在其中行动,通过各位置的配合接触情况综合考虑是否需要继续修缮,对模板、叠合板的尺寸进行修改;③施工目标尺寸较大时,模板、叠合板的构件尺寸也会随之变大,对大尺寸模板、叠合板的平面度的把控难度也会上升。并且,大尺寸叠合板的支撑要求也更加繁琐,必须保障各环节叠合板支撑良好、平整度完好;④通常,在施工中应避免水电管线的安置有两层以上的结构形成相互干扰,预埋管线也需要优先安置于混凝土板带内。根据实际施工经验得出,当梁高低于等于500mm 时,吊装叠合板之后进行钢筋捆绑,梁高高于500mm 的则需要钢筋捆绑叠合板之后再进行吊装;⑤为保障叠合板、模板在浇筑过程中受力均匀,浇筑混凝土时通常先中间后两边,同时需要注意浇筑送料口高度不可过高,避免在浇筑料下坠的途中对叠合板造成冲击,造成飞溅等,这些都会直接造成浇筑完成后外观的不均匀。而且施工现场需用垂直板进行引流,实现垂直浇筑;混凝土收浆后需要多次进行平整压抹处理,压纹不可太过明显;浇筑完半月后,仍需在半个月内注意混凝土的养护;⑥按照施工准则进行模板拆卸,保证不损坏混凝土棱角等位置[5]。

3.2 工艺流程操作细节要点

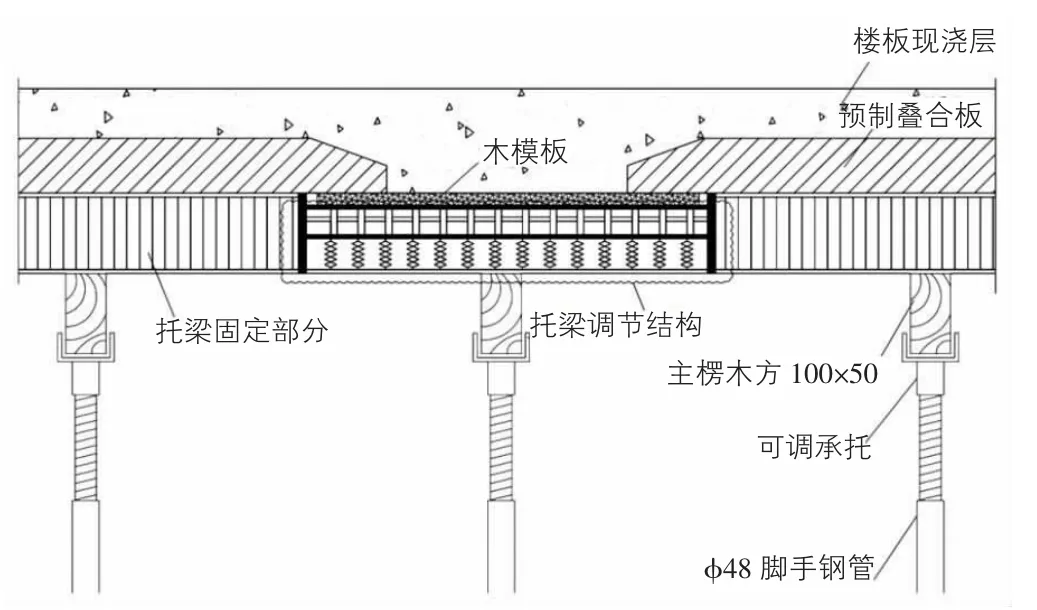

①施工前的准备。对施工图纸中的后浇带等细部节点施工处进行报备、审核、交底;按所需对模板、支撑杆等的原材料,即钢管、木杆、顶托、扣件等进行采购,采购时注意材料质量检测,必须保障产品根源合格,不能追求低价或为牟利采购劣质选材;施工现场多数环节需要用到电动装置,因此在施工前还需要考虑到用电是否便捷、安全,必要时也要对钢筋、模板等进行调试;核对施工现场标高、轴线等精确测量,确保施工能够高质量完成;对电管线等预埋处理情况进行交底;②叠合板的检测。叠合板需要先经过专业技术小组讨论其外观、尺寸、结构等参数,对上述内容进行测量,然后提出相关建议;③施工过程安排。搭设结构架后进行模板的排列(包括底部支撑模板上部顶调模板),之后利用反吊模对后接缝处进行处理,如图2 所示,吊装叠合板,捆绑钢筋,布置预设、预埋电气管线,加固结构架,最后浇筑混凝土,并对施工现场进行保护;④BIM 技术的使用。根据上一步施工的流程在BIM 技术中建立相同的施工条件、施工构件,合理布置,根据模拟结果进行全局的布置。

图2 接缝处细节处理

4 结语

综上所述,装配式建筑较传统建筑有明显区别,在施工前期完成所有构件的准备过程,以及根据施工条件、目标设计不同规格的叠合板,完成叠合板的组装之后,通过运输、吊装等流程实现支撑叠合板的安装、与模板的良好配合,各个环节都需要保障叠合板的完整、不受损。而针对后浇带施工中面临的问题,可以通过填充柔质材料避免因缝隙引起的混凝土外泄缺陷。总之,我国的装配式建筑正在不断完善阶段,基于其优越性在日后的发展过程中势必得到越来越多的应用,而针对其中的缺陷也会有更多的解决措施。