泵挂调整技术在榆树林油田低渗储层中的应用

2023-02-23高占

高占

大庆油田有限责任公司大庆榆树林油田开发有限责任公司(黑龙江 大庆 163455)

榆树林油田位于松辽盆地三肇凹陷地区,属特低渗透、低产、低丰度的断层-岩性复合油藏,葡扶、扶杨油层合采,层位多、跨度大。随着油田的开发,堵水、压裂等措施使得主力油层发生改变,需进行合理泵挂调整释放主力油层潜力,降低单井举升能耗。近年来,人们十分重视机采井合理的泵挂调整,在确定合理流压、计算下泵深度方面取得了许多研究成果[1-5],但研究的普遍为油层中深处的合理流压,未考虑后期主力油层改变使得油层的渗透率、孔隙度等物性发生变化[6-8]。本文通过考虑主力油层对储层物性的影响,重新计算油层中深处的合理流压,确定动液面值,依据泵效与各项成本的关系计算出最佳沉没度值,二者结合给出了低渗储层的泵挂调整优化方法。

1 确定单井合理流压

泵挂深度是否合理取决于动液面和沉没度两方面参数。影响动液面主要因素包括单井流入动态曲线及井筒储集效应,影响沉没度主要因素是泵效与经济效益。

以往人们计算油层中深处的合理流压依据单井流入动态曲线确定,没有考虑井筒储集效应对油层中深处流压产生的影响,且随油田增产增注措施的应用改变了地下岩石的孔、渗结构,使得主力油层发生改变,因此需综合考虑主力油层的潜力结合纯井筒储集阶段,重新计算单井油层中深处的合理流压范围。

1.1 确定合理流压下限

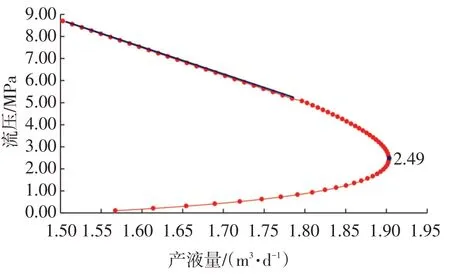

综合主力油层的地质特性、原油物性、启动压力梯度、主力油层和压敏效应的影响(表1),对产能方程进行修正,得到符合低渗透砂岩油藏的油井产能方程,绘制油井流入动态曲线,如图1所示,确定合理流压下限[9-11]。

单井流入动态方程为:

式中:k为储集层渗透率,μm2;h为储集层有效厚度,m;Pe为供给边界地层压力,MPa;Pw为井底流动压力,MPa;Go为启动压力梯度,MPa/m;μo为原油黏度,mPa·s;Bo为地层原油体积系数;re为油井的泄油半径,m;rw为油井的井筒半径,m;S为表皮系数;R为井下油层部位气油比,m3/m3;Vg为井下油层部位气的体积流量,m3/d;Vo为井下油层部位油的体积流量,m3/d;Z为天然气偏差系数;T为地层温度,℃;Bb为饱和压力下原油体积系数;fw为含水率;α为原油溶解系数,m3/(m3·MPa);β为原油体积系数变化率,m3/MPa;ρo为地面原油密度,g/cm3;Pb为饱和压力,MPa。

如图1、表1所示,通过单井主力油层的地质特性、原油物性绘制流入动态曲线,产液量最大时对应的流压值即为合理流压下限。

图1 单井IPR曲线确定合理流压下限

表1 储层参数

1.2 确定合理流压上限

榆树林油田为低渗透油藏,其纯井储时间长,为确定不影响油层向井筒内供液的合理流压范围值,采用均质油藏径向流模型的叠加分析对流压与井储效应之间的关系进行计算,确定合理流压上限[12]。

压力降落测试公式为:

压力恢复测试公式为:

通过公式(3)和(4)计算出井底流压和时间的关系曲线,其中PwD为无因次井底流压,teD为无因次生产时间,如图2所示。

图2 井筒储集效应双对数曲线

通过分析单井的井筒储集时间,确定纯井储结束时对应的流压值即为合理流压上限。

2 确定单井合理沉没度

影响单井合理沉没度的主要因素包括泵效和经济效益。沉没度的大小主要影响泵的充满系数,进而影响泵效;沉没度的大小影响下泵所需杆管数量和单井日耗电情况,进而影响经济效益。

2.1 计算沉没度与泵效之间的关系

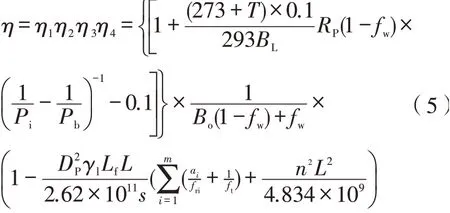

以往人们在研究泵效时往往忽略气体及原油体积变化的影响,因此重新修正泵的理论泵效公式为[13-14]:

式中:η1为气体的影响因数;η2为原油体积变化的影响因数;η3为泵漏失的影响因数;η4为冲程损失的影响因数;RP为生产气油比,m3/m3;BL为液体的体积系数;Pi为泵吸入压力,MPa;Pb为饱和压力,MPa;T为地层温度,℃;Lf为动液面深度,m;L为抽油杆总长度,m;ft为油管的金属截面积,m2;ai为i级抽油杆占总长度的比例;fγi为i级抽油杆截面积,m2;DP为泵径,m;γl为流体比重;n为冲次,次/min。

依据公式(5)绘制出泵效与沉没度关系曲线,进行趋势拟合。

如图3所示,沉没度与泵效成对数关系,当沉没度逐渐增加时,泵的泵效越来越好,当沉没度达到一定值后,泵效增加幅度越来越小。

图3 泵效与沉没度关系曲线

2.2 计算沉没度与经济效益之间的关系

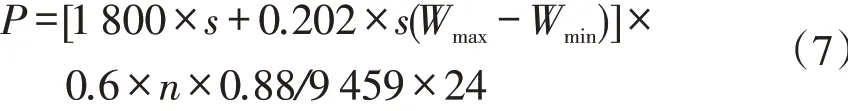

产量的计算公式为:

单井日耗电公式为:

杆管费用的公式为:

式中:s为冲程,m;η为泵效;Wmax为悬点最大载荷,N;Wmin为悬点最小载荷,N;F为泵挂调整后杆管费用;C1为抽油杆长度,m;f1为抽油杆费用,元/m;C2为油管长度,m;f2为油管费用,元/m。

当沉没度增加时,泵效增加。在产液量不变的情况下,由公式(6)可知,抽油机所运行的冲次与泵效成反比关系,泵效增加,冲次减少。由公式(7)可知,单井耗电量与冲次成正比关系,冲次减少,耗电量减少。

结合公式(7)和公式(8),综合考虑沉没度与杆管费用与单井耗电之间的关系,在产液量不变的情况下,计算出沉没度与各项成本之间的经济效益,得出相应的最佳沉没度经验公式。

如图4所示,计算动液面为1 400 m时的沉没度与成本之间经济效益,沉没度在95~570 m时,经济效益为正值;当沉没度达到226 m时,经济效益最高。

图4 动液面为1 400 m时沉没度与成本之间关系曲线

3 确定单井合理泵挂深度

通过不同沉没度与经济效益的关系,结合单井合理流压确定动液面深度,确定单井的合理下泵深度。泵挂深度计算公式为:

式中:Lb为泵挂深度,m;H为油层中深,m;Hcmd为沉没度,m;Pc为套压,MPa;ρ为混合液密度,g/cm3;g为重力加速度,9.8 m/s2。

4 泵挂深度优化调整试验

1#井开采主力油层为A和B两个层位,计算主力油层中深为2 082.2 m,合理流压为2.17 MPa。重新计算该井合理泵挂深度为1 896.3 m,于2021年2月23日随动管柱作业进行泵挂调整。

2#井开采主力油层为C和D两个层位,计算主力油层中深为2 126.9 m。合理流压为3.43 MPa。重新计算该井合理泵挂深度为1 899.6 m,于2021年7月16日随动管柱作业进行泵挂调整。

4.1 产量运行稳定

泵挂调整后,1#井流压由2.80 MPa下降到2.17 MPa,调整后日产液增加0.2 t,依据流入动态曲线原理,实现增加产量的预期效果(表2)。说明该井调整前泵挂深度为1 719 m,流压值为2.80 MPa,主力油层的流压值为4.61 MPa,依据井筒储集计算,此时主力油层为部分井储阶段,液面恢复速度下降,影响一部分产液;当进行泵挂调整后,主力油层的流压值为3.15 MPa,依据井筒储集计算,此时为纯井储阶段,液面恢复速度为恒定值,主力油层潜力释放。

2#井流压由2.60 MPa上升至3.43 MPa,调整前后产量基本稳定在1.2 t/d左右,并未依据流入动态曲线原理,实现增加产量的预期效果(表2)。说明该井调整前泵挂深度为2 000 m,流压值为2.60 MPa,主力油层的流压值为2.30 MPa,依据井筒储集计算,此时为纯井储阶段,液面恢复速度为恒定值,不影响供液;当进行泵挂调整后,主力油层的流压值为3.56 MPa,依据井筒储集计算,此时仍为纯井储阶段,液面恢复速度为恒定值,产量无明显变化。

表2 泵挂优化调整产液变化

4.2 单井能耗减少

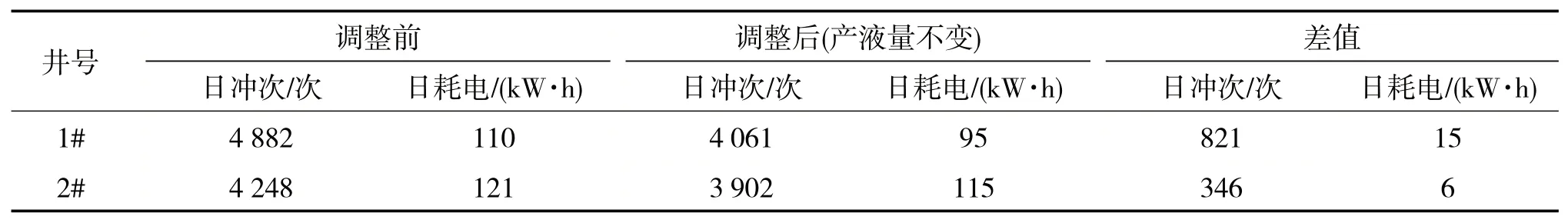

1#井泵挂加深,所用抽油杆增加,但在产液量不变的情况下,单井日冲次由4 882次下降至4 061次,单井日耗电减少15 kW·h。2#井泵挂上提,所用抽油杆减少,在产液量不变的情况下,单井日冲次由4 248次下降至3 902次,单井日耗电减少6 kW·h(表3)。

表3 泵挂优化调整能耗变化

5 结论

1)随油田的开发,因堵水、压裂等措施使主力油层发生改变,需依据主力油层的地质特性及原油物性重新修正产能方程,绘制流入动态曲线,并结合单井的纯井筒储集阶段确定合理流压范围,释放主力层潜力。

2)泵效与沉没度的变化趋势,符合对数规律。当沉没度逐渐增加时,泵的泵效越来越好,当沉没度达到一定值后,泵效增加幅度越来越小。

3)影响单井效果的主要因素是单井的纯井储时间。现场试验中,一部分油井产液量发生改变,是由于调整前主力油层处流压处于部分井储阶段,液面恢复速度下降,供液受限。调整后,主力油层处流压处在纯井储阶段,潜力释放;一部分油井泵挂调整后产液量无明显变化,是由于该井的流压值一直处在纯井储的直线区间,液面恢复速度为恒定值,不影响供液,但调整泵挂深度可减少单井能耗。