镁合金铸件梁的加工

2023-02-23孙家冬李华龙卞伟宇

孙家冬,李华龙,卞伟宇

沈阳飞机工业(集团)有限公司 辽宁沈阳 110850

1 序言

近年来飞机零件设计整体化趋势愈发明显,零件结构趋向复杂化。从铸件结构的发展趋势看,早期铸件结构相对简单,一般都采用多个分体件加工后组合的形式,现在逐步向着一体化铸件方向发展,这给零件加工提出了更大的挑战。由于受到热处理工艺水平限制,铸件质量起伏较大,加上复杂的零件结构,导致常规的铸件加工思路已经很难满足生产加工需求,所以需要不断探索更加有效的加 工方法。

以某铸件梁零件为例,零件结构为细长拱形,前期按常规思路加工,极难保证尺寸精度,并且零件质量受限于铸件状态,零件成品率极低。针对这种情况,优化铸件加工方案,通过对零件的实际加工,验证方案的可行性。

2 零件结构工艺性分析

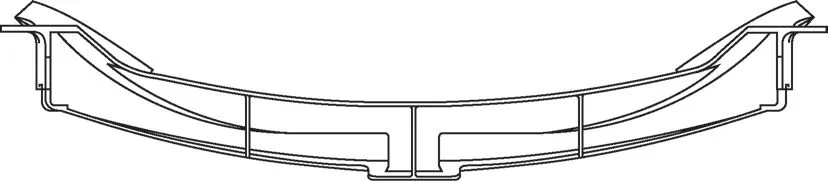

零件结构如图1所示,为细长的拱形梁结构,尺寸为770mm×162mm×125mm。零件毛坯为镁合金铸件,采用砂型铸造的方法进行铸造,存在铸造公差大、铸造基准偏差大等问题,给数控加工带来很大的困难[1],需要在加工过程中进行精确的工艺 控制。

图1 零件结构

2.1 结构难点分析

该零件加工面多,结构复杂,数控加工难度大。其中两侧伸出耳片、侧面外形、上下型面外形及气密带槽等部位要求严格且不易保证。同时,按设计要求,零件槽腔内部除筋条及上型面缘条内形外,其他部位都为非加工面;气密带槽背侧闭角区为非加工面。这种槽腔内部不加工,槽腔外部加工的结构设置对变形特别敏感,不易控制缘条 壁厚。

2.2 铸件因素分析

铸件毛坯采用砂型铸造,而该零件结构复杂,型腔多,加工面、非加工面混合,所以对铸件的精度要求非常高,而砂型铸造很难保证铸造尺寸精度[2],考虑采用在非加工面预留余量,再用机械加工去除的方式控制,这就意味着需要将零件整体全部加工,由此引出仿锻件全尺寸加工的定义。

2.3 预期变形分析

通过考虑零件的结构形式,初步预测零件可能存在的变形问题,主要包括拱形侧面的弯曲变形、拱形高度方向的弯曲变形以及气密带槽部位多角度复合变形。其中零件对称轴线附近为两处弯曲变形最严重的部位,两个方向的变形组合会导致零件产生不可控的变形移量,在加工零件缘条时,缘条壁厚极难控制,对零件理论外形的位置精度产生不利影响。同时因拱形本身的不稳定结构,所以在加工过程中会一直伴随着多方位复合变形。

除此之外,因零件本身结构复杂,装夹困难,需要分多个数控工序加工,且在同一工序的不同工步中需多次倒压板,装夹部位变化及夹紧力不可控也是导致零件变形的主要影响因素。除此之外,由于精基准加工精度同样直接影响后续加工,关系到整个零件能否顺利加工完成,所以在加工前必须考虑周全,以防止在开始加工后才发现错误而造成不可挽回的损失[3]。

3 加工方案制定及加工验证

综合分析零件结构形式及可能存在的变形诱因,并参考类似结构零件加工经验,设计加工方案。初步定为三面加工:拱形朝上放置、拱形朝下放置及侧放三种工位。经过实际加工验证,在初始方案基础上进行优化,确定最终的加工方案,确保达到理想的加工效率和加工质量。

3.1 初始方案

(1)加工方案及流程设定 按前期工艺分析,初步设定采用三面数控加工。第一面:加工拱形上型面、左右侧面、侧腹板面及气密带槽背侧闭角区。第二面:加工拱形下型面、侧腹板面及气密带槽。第三面:加工零件槽腔内形及缘条高。在数控加工之前,按铸件基准及来料划线,加工出2个定位基准孔,并铣出两侧耳片作为定位基准面。

具体加工流程:料检→铣基准面→钻定位孔→加工拱形上型面→测量→加工拱形下型面→测量→翻面,加工槽腔内形及缘条高→卸下零件,换工装加工槽腔及缘条高→划工艺耳片处零件形状→铣掉工艺耳片→钳工修整零件→清洗→荧光渗透检查→表面处理→标识→检验→入库。

(2)实际加工验证 为了验证工艺方案的可行性,需要掌握加工的实时数据,因此对每一个工序均全程跟踪生产情况,并记录加工状态。

第一面:按方案正常装夹。整个加工过程工件状态比较稳定,余量均匀,各处尺寸符合要求。经测量机测量,零件外形符合要求,总体上达到了理论预期效果。

第二面:前一工序加工完毕后,卸下工件,将其固定在第二面工装上。在压紧前,将工件放置在工装上,自由状态下,将千分表固定在机床主轴头上,表针接触工件对称轴线处弧面,下压1mm后调零,由此方法找准工件未装夹前的自由状态。拧紧两侧工艺耳片处压板后,手动调整弧面下活动支持螺柱,保证毛坯定位面均匀受力。将工件顶起1mm左右后,压紧弧面上压板,按千分表读数调整压紧力,确保将变形量校回。

第三面:加工槽腔内形及缘条高。因前一数控工序工件变形量大,故导致内形所有缘条壁厚均需单独程序段保证,频繁偏置原点,加工周期特别长,效率低下。因工件前期累积变形,故导致在加工缘条高时,局部缘条高尺寸超差;加工上弧面壁厚时,仅局部能够满足尺寸要求,剩余部位需钳工锉修保证。

(3)加工结果分析 实际加工证明,该加工方案不能满足加工要求。对整个加工过程进行分析认为,加工前期考虑了多种变形诱因,采取了相应的控制手段,但是对于加工过程中的变形缺乏控制手段。由于镁合金的弹性模量大,在切削力和夹紧力作用下,容易产生较大的弹性变形,后续需要在定位装夹方面采取措施[4]。零件在工装上的定位方案选取不合理,特别是第二面加工采用浮动支撑,不能校正零件上道工序产生的变形,导致变形传递,同时操作人员手动调整浮动支撑,也直接导致了零件变形。以上原因也导致整个数控加工效率低下,全程加工时间约80h,需要重新考虑加工方案,控制加工变形,提高加工效率。

3.2 方案改进思路

通过以上分析,对于方案改进需从控制加工过程中工件变形入手,并采取措施提高加工效率。对此,需要从以下4个方面进行改进。

1)取消浮动支撑。

2)设法保证零件加工过程中的结构刚度。

3)下道工序能够对上道工序的变形有校正的 作用。

4)减少加工工序,缩短加工中的准备时间,提高加工效率。

3.3 修订后方案

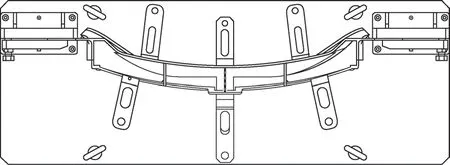

通过对前期加工结果的分析,修改加工方案:由原方案的三面加工改为两面加工。第一面:精加工槽腔内形及缘条外形,可以保证缘条壁厚尺寸及槽腔整体位置精度。第二面:加工背面所有型面。对于此方案,需要对工装进行修改及自制。第一面工装在原工装基础上修改,将原腹板面下辅助支撑改为固定垫块,左右两侧耳片下面增加固定尺寸垫块,工装形式及第一面装夹状态如图2所示。第二面新制工装上定位板,借用原工装方箱,以前一工序精加工后的缘条高、腹板面做Z向定位;X方向采用工装预留定位凸台定位;Y方向采用两侧耳片平面定位,与上一面定位基准一致。零件在数控加工之前,需要配合工装加工出定位面,并铣出两侧耳片平面。

图2 第一面装夹状态

具体加工流程:料检→铣定位基准→加工槽腔、缘条内外形及缘条高→翻面,加工槽腔及缘条高→测量→划工艺耳片处零件形状→铣掉工艺耳 片→钳工修整零件→清洗→荧光渗透检查→表面处理→标识→检验→入库。

经实际加工验证,改进后的方案在零件加工过程中达到了无人工干预,有效地降低了操作人员的工作量,显著缩短了准备时间和中间过程非加工时间,零件全程加工时间约32h,极大地提高了加工 效率。

4 结束语

本文通过对拱形铸件梁加工工艺的深入解析,并结合实际加工验证,打破常规思维的桎梏,对影响产品加工质量的因素进行有效控制,显著提高了零件的加工质量和加工效率,达到了质量与效率双赢的效果。当前随着设计水平、加工能力的提高,铸件结构形式愈发向大型化、复杂化发展,导致常规思路已经不能完全满足当前的生产需求,需要开拓思路、发散思维和创新方法,才能够适应当前工艺发展的要求。

20221102

专家点评

该文以拱形铸件梁为例,结合实际加工状况,对影响产品质量的各项因素进行分析和控制,保证零件加工过程中的结构刚度。通过下道工序校正上道工序的变形,减少工序和准备时间,同步提高了零件的加工质量和加工效率。

文章的亮点是打破常规思路,创新加工方法,从控制零件变形入手,持续改进加工方案。通过实际加工验证工艺的可行性,掌握加工的实时数据,对加工前期的变形诱因和加工过程中的变形趋势采取有效的控制手段,总结出一套经济实用的加工方案,解决了拱形铸件的变形传递难题。