冠带条缠绕方式对轮胎性能的影响

2023-02-22李慧敏刘宝涛张凯凯王龙庆

李慧敏,刘宝涛,张凯凯,王龙庆

(青岛森麒麟轮胎股份有限公司,山东 青岛 266229)

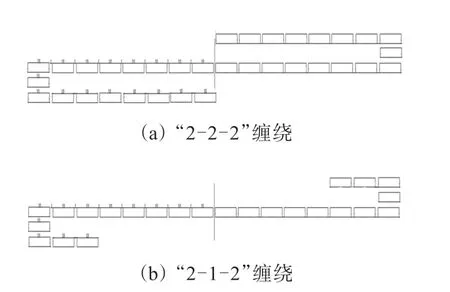

常见的轮胎冠带条缠绕方式有“2-2-2”和“2-1-2”两种(见图1)。

图1 冠带条缠绕方式

采用“2-1-2”冠带条缠绕方式,轮胎肩部冠带条缠绕圈数(以下简称肩部缠绕圈数)增加有利于提高轮胎肩部刚性,增大对带束层的箍紧作用[1],均衡轮胎内部尤其是胎肩部位的剪应力,有利于提升轮胎的高速及耐久性能,但是其对于轮胎力学性能的影响却鲜少提及;同时受肩部花纹块宽度及生产成本的约束,肩部缠绕圈数可调整范围有限。

本工作旨在通过调整肩部缠绕圈数、螺距及张力,研究冠带条缠绕方式对轮胎性能的影响,以根据实际需求进行冠带条缠绕方式的精细设计。

1 仿真分析

为避免盲目试验造成不必要的浪费,先选取一种轮胎规格,对试验方案进行一定程度的简化,再进行仿真分析,以指导具体试验方案的制定。

1.1 仿真方案的选取原则

仿真方案的选取原则为:(1)选取采用“2-1-2”缠绕方式的轮胎用于仿真分析;(2)选取负荷速度级别较大的轮胎用于仿真分析;(3)选取轮廓的断面水平轴位置(H1/H2)较大的轮胎,其应力应变更容易集中于胎肩部位。满足以上原则的轮胎的性能对于肩部缠绕圈数的变化更为敏感。

按以上原则选取275/60R20规格轮胎,设计了4个仿真分析方案,方案A,B,C,D(见图2)的肩部缠绕圈数分别为1,2,3,4。

图2 仿真方案示意

1.2 仿真结果

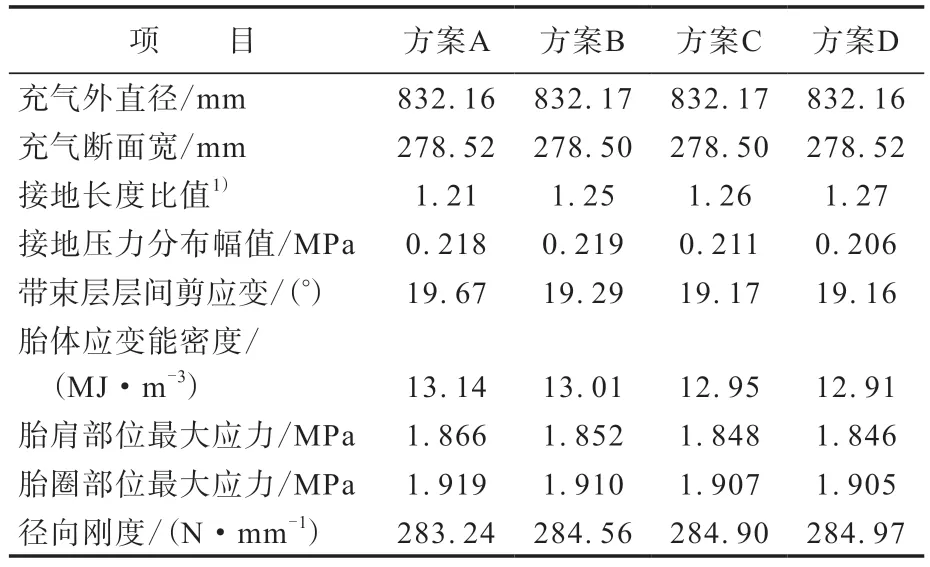

不同方案轮胎的仿真结果见表1,肩部应力分布见图3。

表1 不同方案轮胎的仿真结果

因仿真方案的变化量为肩部缠绕圈数,主要对带束层进行了不同程度的约束,故胎肩部位带束层端点处的剪应力最受关注。

从图3可以看出:4个方案轮胎的肩部应力分布差异不大,最大应力位置统一;在仅充气状态下,方案A,B,C轮胎的最大应力差异不大,方案D轮胎的最大应力略小;在充气加负荷状态下,随着肩部缠绕圈数的增加,4个方案轮胎的肩部最大应力降低且降幅逐渐减小,方案C与方案D轮胎的最大应力差异较小。

图3 不同方案轮胎的肩部应力分布

1.3 仿真分析结论

(1)肩部缠绕圈数从1增大到4,对轮胎外缘尺寸、接地印痕和接地压力分布影响不大,整体趋势为冠带条肩部宽度增大,接地印痕趋于圆形,这与冠带条的箍紧作用有关。

(2)随着肩部缠绕圈数的增加,轮胎整体刚度及胎侧刚度呈增大趋势。其中肩部缠绕圈数由1增至2时轮胎刚度明显增大,缠绕圈数继续增加,刚度变化幅度减小。

(3)随着肩部缠绕圈数的增加,带束层层间剪切应变和肩部应力呈减小趋势,肩部耐久性能提升,其中肩部缠绕圈数由1增至2时性能变化明显,缠绕圈数继续增加时性能变化减缓。

(4)随着肩部缠绕圈数的增加,胎体反包端点应变能密度减小,胎体端点耐久性能提升。肩部缠绕圈数由1增至4,应变能密度减幅逐渐减小。

(5)随着肩部缠绕圈数的增加,胎圈部位应力呈降低趋势,胎圈部位耐久性能提升。

(6)随着肩部缠绕圈数的增加,在充气状态下,1#及2#带束层靠近胎面中心位置的张力减小,预测在高速离心力下带束层变形减小,轮胎高速性能提高,其中肩部缠绕圈数由1增至3时性能提升幅度较大,由3增至4时性能提升减缓。

2 正交试验

2.1 试验方案

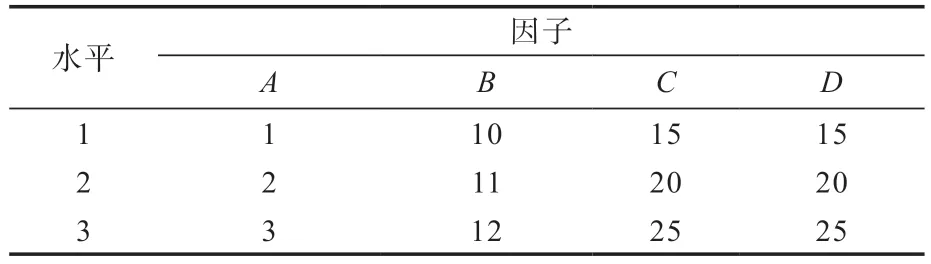

轮胎规格 205/55ZR16,花纹 LS388,负荷及速度级别 94W/XL,冠带条缠绕方式 2-1-2,冠带条帘线 1400dtex/2锦纶66帘线。

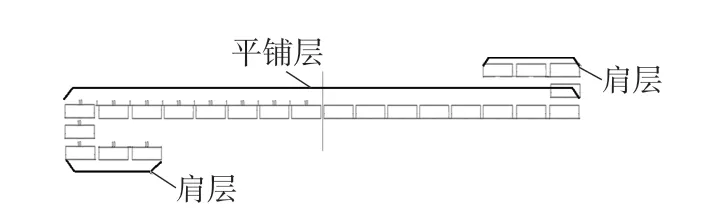

考虑冠带条缠绕中的核心影响因素,选取4个因子:肩部缠绕圈数(因子A)、肩部缠绕螺距(因子B,单位为mm)、肩层张力(因子C,单位为N)、平铺层张力(因子D,单位为N),肩层与平铺层示意见图4,每个因子设置3个水平(见表2)。

图4 肩层与平铺层示意

表2 正交试验因子及水平

2.2 正交试验结果

2.2.1 室内安全试验

2.2.1.1 倾角高速试验

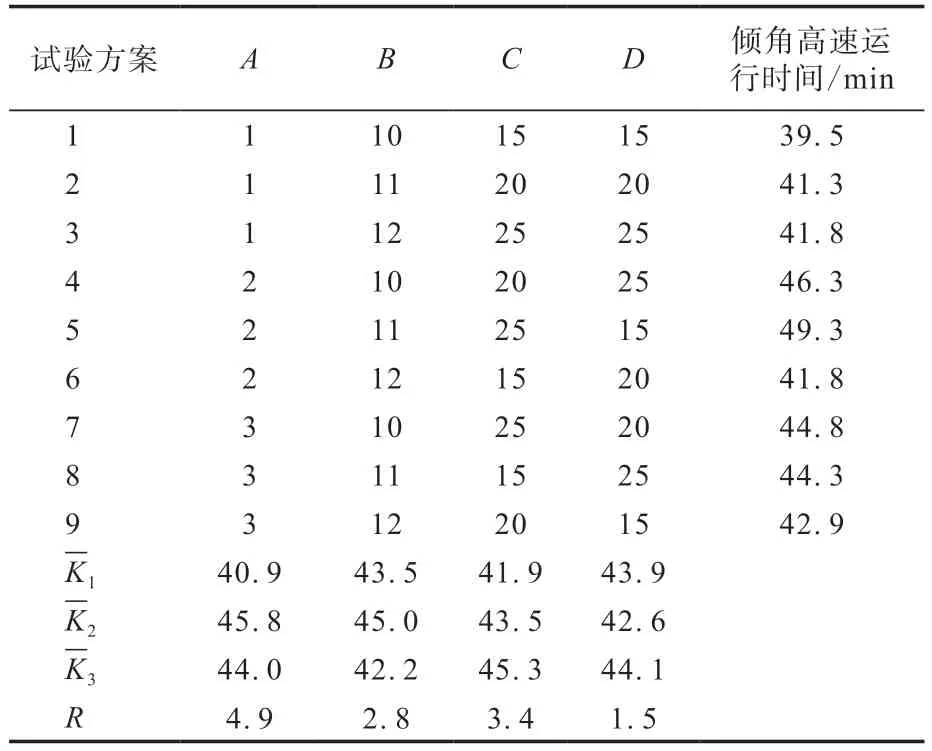

倾角高速试验条件:轮辋宽度 6.5J×16,充气压力 280 kPa,负荷 464.2 kg。

试验方法:充气后轮胎轮辋组合体停放3 h以上,停放温度控制在(25±3) ℃;停放完成后将轮胎轮辋组合体安装到高速耐久试验机上,与试验转鼓鼓面保持3°倾角,施加相应负荷,在起始速度190 km·h-1下运行10 min后,在240 km·h-1下运行10 min,之后每运行10 min速度提升10 km·h-1,直至轮胎损坏,试验结束。

倾角高速试验结果见表3,其中,K1为水平1均值,为水平2均值,为水平3均值,R为极差。

表3 倾角高速试验结果

9组试验轮胎损坏形式一致,均为胎侧脱层,说明此规格轮胎结构设计的短板主要在于胎侧部位的设计。冠带条在倾角高速试验中能起到分担下胎侧部位应力的作用。如前所述,由仿真分析可知,随着肩部缠绕圈数的增加,胎体反包端点应变能密度逐渐减小,可以降低由反包端点处应力集中造成的耐久性能损失,因此试验结果也会因冠带条缠绕方式不同而产生一定的差异。

由表3可知:肩部缠绕圈数的影响最大,肩部缠绕圈数为2时倾角高速试验运行时间最长;肩部缠绕螺距也有较大的影响,螺距为11 mm时,倾角高速试验运行时间最长;肩部张力越大越利于倾角高速性能;平铺层张力影响较小,且影响方向不明显,平铺层张力为25 N时倾角高速性能最好。

2.2.1.2 高速性能试验

高速性能试验条件:轮辋宽度 6.5J×16,充气压力 360 kPa,负荷 455.6 kg。

试验方法:第1阶段,10 min内速度由零提升至初始速度230 km·h-1;第2阶段,在初始速度下运行10 min,之后每个阶段速度递增10 km·h-1,第5和6阶段运行时间为20 min,其余各阶段运行时间为10 min,直至轮胎损坏,试验结束。

高速性能试验结果如表4所示。

表4 高速性能试验结果

由表4可知:肩部缠绕圈数越大越有利于高速性能的提升,肩部缠绕圈数为3时轮胎高速运行时间最长,主要原因是在高速运行过程中,冠带条对轮胎起到束缚作用,可以抵抗高速运转带来的离心力;肩部缠绕螺距为12 mm时高速运行时间最长,但值得注意的是,肩部缠绕螺距为12 mm的3组试验中有两组轮胎发生了爆破;肩层张力及平铺层张力对高速性能试验结果的影响规律不明显。

2.2.2 六分力侧偏试验

六分力试验分侧偏、纵滑、垂向刚度3个分试验,本工作只讨论侧偏试验的结果。

六分力侧偏试验条件:负荷 536 kg,充气压力 250 kPa,试验速度 60 km·h-1。

试验方法:设置垂直负荷为测试负荷,轮胎为自由滚动状态,侧偏角输入以线性扫掠形式进行,暖胎后侧偏角起始值为-2°,第1结束值为15°,第2结束值为-15°,最终结束值为2°,侧偏角加载速率为2(°)·s-1。选取侧偏刚度和峰值侧向力两个指标进行具体分析。

2.2.2.1 侧偏刚度

侧偏刚度是决定轮胎及车辆操纵稳定性的重要参数,车辆的响应特性很大程度上取决于轮胎的侧偏刚度,侧偏刚度过小则车辆容易表现出转向不足、转向不线性等问题[2]。

侧偏刚度试验结果如表5所示。

表5 侧偏刚度试验结果

由表5可知:肩部缠绕圈数越小对于侧偏刚度越有利,肩部缠绕圈数为1时侧偏刚度最大,肩部缠绕圈数小,冠带条对胎肩的束缚作用减小,接地面积增大,产生相同角度的侧偏角形变需要的力更大,故侧偏刚度大;肩部缠绕螺距、肩层张力和平铺层张力对侧偏刚度的影响很小,可以忽略。

2.2.2.2 峰值侧向力

峰值侧向力与垂直负荷的比值可以表征轮胎的最大侧向静摩擦因数;其与轮胎的侧向附着极限有关,对轮胎操纵稳定性也有较大的影响。

峰值侧向力试验结果如表6所示。

表6 峰值侧向力试验结果

由表6可知:肩部缠绕圈数越小对于峰值侧向力越有利,肩部缠绕圈数为1时峰值侧向力最大;肩部缠绕螺距、肩层张力及平铺层张力对峰值侧向力的影响很小,可以忽略。

2.2.3 接地印痕试验

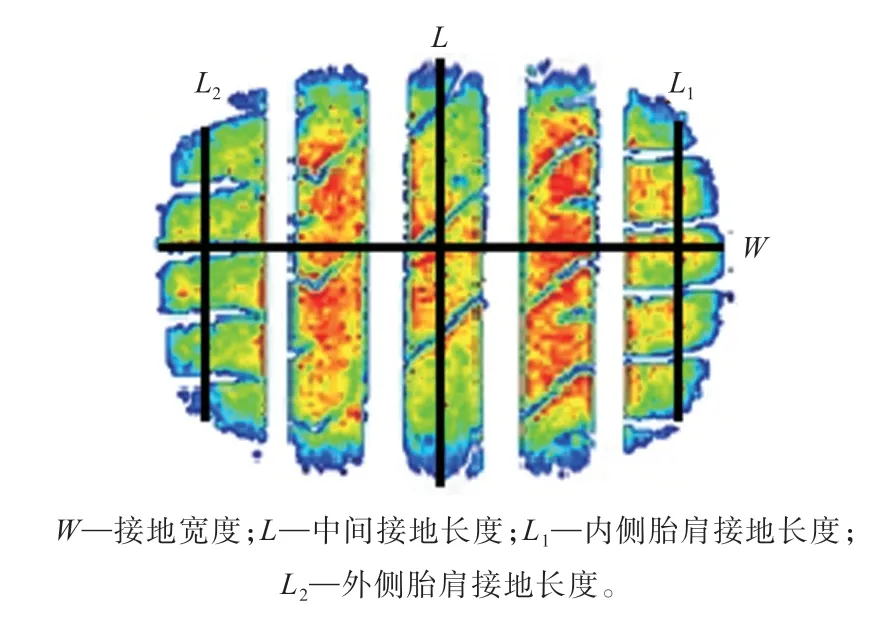

GB/T 22038—2008《汽车轮胎静态接地压力分布试验方法》印痕试验涉及十多个指标[3],本工作仅展示部分印痕参数(见图5)的分析结果。

图5 接地印痕参数

2.2.3.1 接地宽度

接地宽度试验结果如表7所示。

表7 接地宽度试验结果

由表7可知:肩部缠绕圈数为1时,冠带条对轮胎的束缚作用较小,接地宽度最大;肩部缠绕螺距对接地宽度的影响方向不明确;4个因子对接地宽度的影响相对较小,在轮胎轮廓、带束层宽度、充气压力一定时,接地宽度不会有太大的变化。

2.2.3.2 中间接地长度

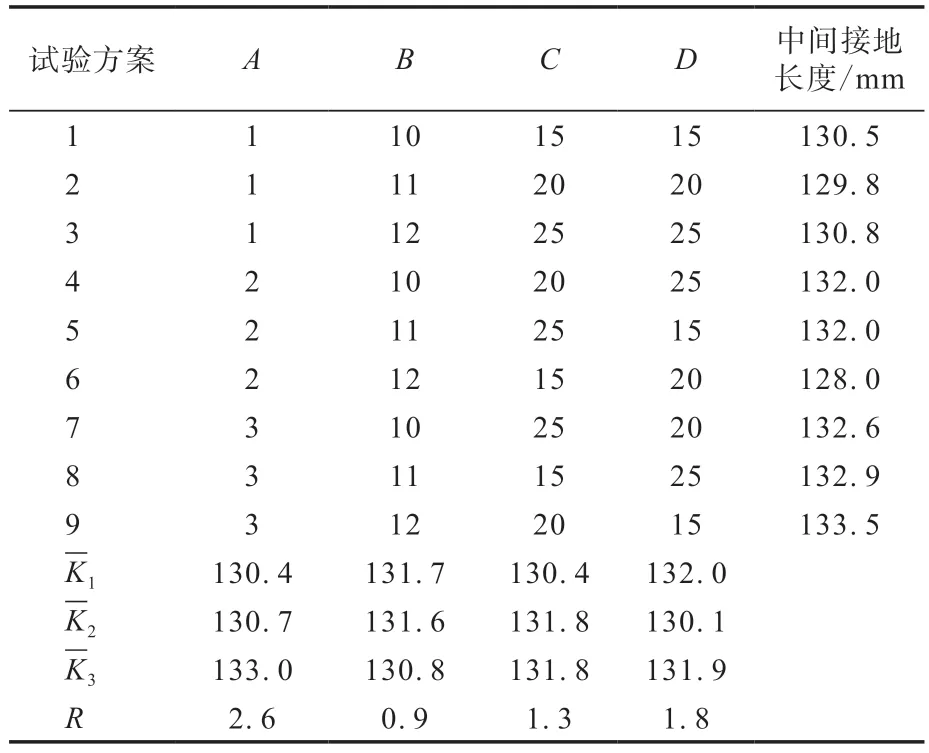

中间接地长度试验结果如表8所示。

表8 中间接地长度试验结果

由表8可知:肩部缠绕圈数越大,中间接地长度越大,肩部缠绕圈数为3时冠带条对肩部的束缚能力最大,在相同充气压力下,胎面更容易从中部接地;肩部缠绕螺距为10 mm时中间接地长度最大;肩层张力为20或25 N时中间接地长度较大;平铺层张力为15 N时中间接地长度最大;从肩层与平铺层的张力差异来看,趋向于小的平铺层张力、大的肩层张力能够得到更大的中间接地长度。

2.2.3.3 接地长度比值

通常通过接地长度比值对印痕的形状进行评估判定[4]。接地长度比值试验结果如表9所示。

表9 接地长度比值试验结果

由表9可知:肩部缠绕圈数为3时接地长度比值最大,接地印痕更趋向于椭圆形;肩部缠绕螺距为11 mm时接地长度比值最大;肩层张力为20或25 N时接地长度比值较大;平铺层张力为15 N时接地长度比值最大;趋向于小的平铺层张力、大的肩层张力能够得到更大的接地长度比值,冠带条对肩部束缚能力的增强可使轮胎接地印痕更趋向于 椭圆形。

2.2.3.4 接地面积

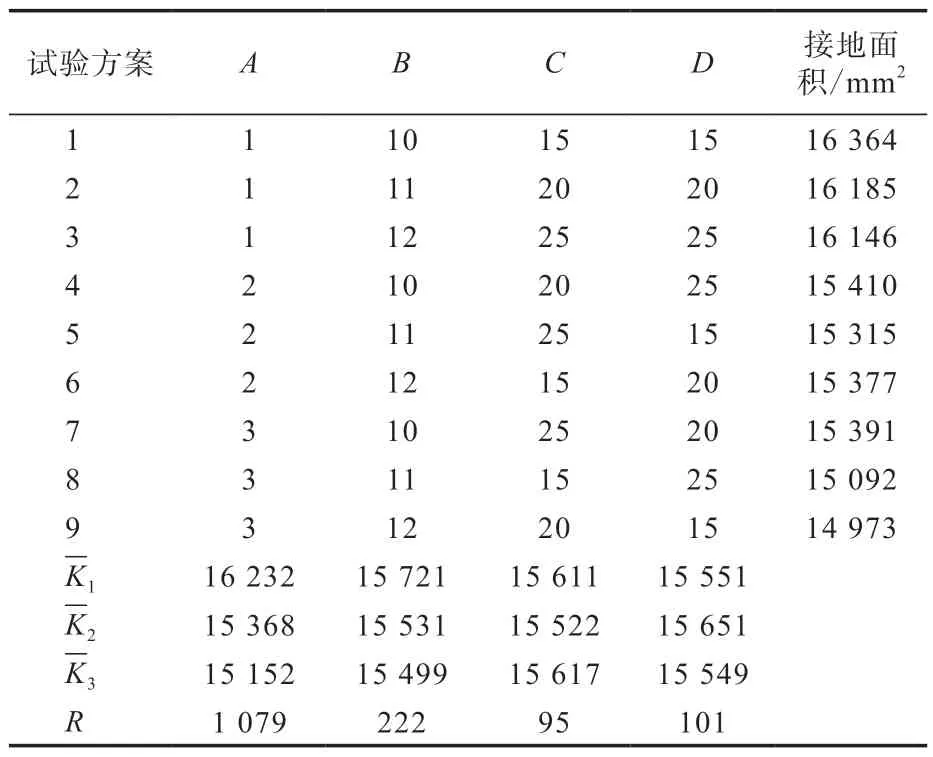

一般认为接地面积大有利于抓着性能的提升。接地面积试验结果如表10所示。

表10 接地面积试验结果

由表10可知:肩部缠绕圈数为1时接地面积最大,这是因为冠带条对轮胎的束缚减小,接地面积增大;肩部缠绕螺距为10 mm时接地面积最大;肩层张力及平铺层张力对接地面积的影响很小。

3 结论

(1)仿真分析结果显示,肩部缠绕圈数增加,有利于轮胎高速耐久性能的提升,但肩部缠绕圈数为1—2时性能提升效果明显,肩部缠绕圈数继续增大,提升效果明显减缓。

(2)肩部缠绕圈数为1时,倾角高速试验和高速性能试验运行时间明显较短,缠绕圈数为2时倾角高速性能最好,缠绕圈数为3时高速性能最好。肩层和平铺层张力及肩部缠绕螺距对室内安全性能也有一定影响,但影响方向不明确且可能存在交互作用。

(3)肩部缠绕圈数对于侧偏刚度及峰值侧向力是主要影响因素,推测是其改变了冠带条对胎肩的束缚作用,从而影响了接地状态,进而影响力学性能。肩部缠绕圈数越小,侧偏刚度及峰值侧向力越大,但肩部缠绕圈数为2时可保证六分力及室内安全性能得到较好的均衡。

(4)冠带条缠绕方式尤其是肩部缠绕圈数对接地印痕参数中的接地长度比值和接地面积影响较大;肩部缠绕圈数增加,接地面积减小,接地长度比值增大,接地印痕更趋向于椭圆形。